Исследование коэффициента трения смазанных микроструктурированных поверхностей образцов из материала АД0

Автор: Чертков Геннадий Вячеславович, Лаврин Андрей Владимирович, Пилла Кловис Коие, Батурин Алексей Павлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.19, 2017 года.

Бесплатный доступ

В статье приводятся результаты исследования коэффициентов трения смазанных деталей из алюминиевого сплава АД0 с микроструктурированной поверхностью. Целью исследований было воссоздать условия при глубокой вытяжке цилиндрической детали и измерить коэффициенты трения при взаимодействии трущихся поверхностей. Для экспериментального исследования использовались трибометр CSM Instruments и профилометр Surtronic 25. Анализ результатов исследований показал снижение коэффициента трения при наличии микроструктурированной поверхности. Уменьшение величины коэффициента трения было достигнуто за счет предварительного тиснения поверхности листовой заготовки, обращенной к зеркалу матрицы, в виде большого количества микро углублений, которые эффективно удерживают смазку при штамповке, что позволяет снизить коэффициент трения.

Глубокая вытяжка, утонение стенки, коэффициент трения, тиснение поверхности, микроструктурированная поверхность

Короткий адрес: https://sciup.org/148205284

IDR: 148205284 | УДК: 621.771(075):

Текст научной статьи Исследование коэффициента трения смазанных микроструктурированных поверхностей образцов из материала АД0

Полые тонкостенные осисимметричные детали, полученные из листа алюминиевого сплава процессом вытяжки, имеют широкое применение в авиастроении за счет достаточно высокой прочности, жесткости и небольшого веса.

Практика изготовления таких деталей путём листовой штамповки показывает, что коэффициент вытяжки снижается при уменьшении относительной толщины заготовки. Объяснение этому явлению, как показал анализ существующих источников, заключается в следующем: при вытяжке тонкостенных деталей требуется более сильный прижим для ликвидации гофрообразо-вания фланца. Это приводит к увеличению сил трения, росту напряжений в опасном сечении и разрушению заготовки.

Следовательно, одним из путей снижения вероятности разрушения заготовки при вытяжке тонкостенных деталей является уменьшение сил трения на контактирующих поверхностях заготовки с матрицей и прижимом. Применение любых видов смазок становится малоэффективным при увеличении уси-

лия прижатия, так как смазка выдавливается из зоны контакта.

Решение данной проблемы видится в следующем: если на поверхности заготовки, обращенной к зеркалу матрицы, сформировать микроструктурированную поверхность в виде большого количества микро углублений, то такая поверхность, предварительно покрытая смазкой, при сильном прижатии будет удерживать смазку в микроуглублениях. В результате сила трения должна уменьшиться и, соответственно, должны уменьшиться напряжения в опасном сечении вытягиваемой детали.

Цель данного исследования: изучение коэффициента трения на поверхности трущихся деталей в зависимости от наличия микрострук-турированния [1].

МЕТОДИКА ИССЛЕДОВАНИЙ

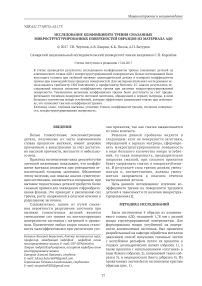

Были изготовлены 4 образца из алюминиевого сплава АД0, толщиной 1,78 мм с разной микро структурированной поверхностью. Для формирования микро углублений на поверхности алюминиевых заготовок, был применен разработанный на кафедре обработки металлов давлением способ получения тисненых листов с неглубоким рельефом путем их прокатки в гладких цилиндрических валках (образец 1), а также прокатки с использованием «спутника» в виде бумаги (образец 2), капроновой ткани (образец 3), и медицинского бинта (образец 4). Из прокатанных листов были изготовлены круглые образцы (рис. 1).

Рис. 1. Образцы из алюминиевого сплава АД0 1 – 4 с микроструктурированной поверхностью

Испытания образцов проводилось на кафедре основ конструирования машин Самарского национально-исследовательского университета. Величина шероховатости оценивалась с помощью профилометра Surtronic 25 производства Teylor Hobson с точностью измерения 2%. Данный прибор является портативным, автономным инструментом для измерения поверхностной структуры и предназначен для использования в мастерской или лаборатории. Он позволяет измерить параметры оценки структуры поверхности: Rа, Rz, Rt, Rp, Rmr, RPc, Rv, Rzlmax, Rsk, Rda. Оценки параметров и другие функции инструмента – базируются на микропроцессорных вычислениях. Результаты измерения отображаются на жидко кристалическом экране и могут быть выведены на принтер или компьютер для дальнейшей оценки (рис. 2).

Измерение коэффициента трения проводилось с помощью трибометра CSM Instruments. Данный прибор позволяет определять коэффициент трения и интенсивность износа различных пар трения при заданных рабочих параметрах (рис. 3).

Коэффициент трения скольжения определялся по схеме плоскость – плоскость, где площадь соприкосновения составляла 176,7 мм2. В качестве нагрузки использовались специальные грузы общим весом 10 Н, что обеспечивало контактное удельное давление 56,6 кПа. Скорость скольжения в эксперименте составляла 50 мм/с. Испытания проводились в течении 15 секунд для каждого образца, при возвратно поступательном движении. При окружающей температуре 24”С. При относительной влажности воздуха 63%, которая поддерживалась постоянной с помощью сплит системы.

Рис. 2. Измерение шероховатости профилометром Surtronic 25

Рис. 3. Измерение коэффициента трения на трибометре CSM Instruments

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

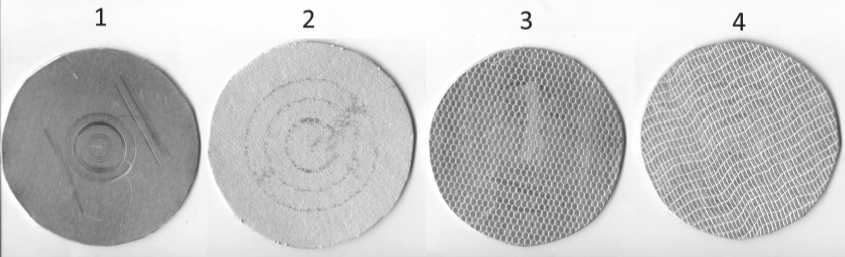

По результатам испытаний были определены шероховатость (табл. 1) и максимальное значение коэффициента трения (табл. 2) на всех образцах. На основании этих значений были получены зависимости (рис. 3) на которых видно, что коэффициент трения снижается при возро-стании шероховатости. Однако, при испытании образца под номером 3 коэффициент трения возрос, относительно образца под номером 2 с меньший значением шероховатости. Причиной этого может быть влияние формы микро углублений на поверхности трущихся деталей.

ВЫВОД

В результате проведенных исследований можно сделать заключение, что при наличии микро углублений на поверхности трущихся деталей коэффициент трения уменьшается. Однако, при испытании образца под номером 3 коэффициент трения возрос, относительно образца под номером 2 с меньшим значением ше-

Таблица 1. Результаты измерений шероховатости с помощью профилометра Surtronic 25

|

№ образца |

1 |

2 |

3 |

4 |

|

Ra, мкм |

0,26 |

2,53 |

3,8 |

4,73 |

Таблица 2. Результаты измерений коэффициента трения с помощью трибометра CSM Instruments

|

№ образца |

1 |

2 |

3 |

4 |

|

Максимальный коэффициент трения ц |

0,326 |

0,282 |

0,287 |

0,236 |

Рис. 4. График изменения коэффициента трения в зависимости от шероховатости

роховатости. Причиной этого может быть влияние формы микро углублений на поверхности трущихся деталей.

Список литературы Исследование коэффициента трения смазанных микроструктурированных поверхностей образцов из материала АД0

- Балякин В.Б., Лаврин А.В. Методы и средства снижения момента трения в узле подвода окислителя рулевого агрегата ракетного двигателя//Известия Самарского научного центра РАН. 2015. Т. 17. № 2. С. 184-187

- Балякин В.Б., Хатипов С.А., К.К. Пилла К.К. Экспериментальные исследования трибометрических характеристик радиационно-модифицированного матерьяла фторопласт-4 с целью использования в опорах роторов//Трение и износ. 2015. Т. 36. № 4. С. 448-452.

- Фещенко В.Н. Справочник конструктора. Книга 1. Машины и механизмы: учебное пособие. М: Инфра-инженерия, 2016. 400 с.

- Попов В.Л. Механика контактного взаимодействия и физика трения. От нанотрибологии до динамики землетрясений. М: ФИЗМАТЛИТ, 2013. 352 с.