Исследование критериев качества двухфазных композитных покрытий на основе железа, формируемых методом плазменного напыления

Автор: Жачкин С.Ю., Трифонов Г.И., Егорова Г.Н., Белых А.Г.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

Все большую актуальность в области ремонта и восстановления машин и механизмов приобретают газотермические методы нанесения функциональных покрытий на рабочие поверхности деталей машинных узлов. Назначение газотермических методов нанесения покрытий заключается в обеспечении и получении специальных физико-механических свойств поверхности детали, а также в восстановлении изношенных узлов и механизмов после их долгосрочной и интенсивной эксплуатации. Эффективным способом газотермической обработки поверхности детали является плазменное напыление композитных покрытий. В данной работе проведено исследование по вопросу оптимального подбора материала для плазменного напыления детали с учетом её эксплуатационных особенностей и видов износа рабочих поверхностей. В частности, проанализированы условия эксплуатации шнека транспортирующего конвейера. Рассмотрены технологические особенности нанесения композитных материалов технологией плазменного напыления. Произведен теоретический подбор двухфазного дисперсно-наполненного композита для нанесения на рабочие поверхности шнека с целью его восстановления и упрочнения. Проведены исследования и анализ одного из главных показателей качества формируемого покрытия после плазменного напыления - величина образовывающихся остаточных напряжений (растяжения и сжатия). Беря за основу кинематические режимы и особенности геометрии рабочих поверхностей шнека, а также критерии формирования толщины напыляемого слоя, получены расчетные уравнения по определению остаточных напряжений, возникающих на винтовой и цилиндрической поверхностях шнека транспортирующего конвейера. Сделан вывод о том, что для достижения необходимых физико-механических свойств покрытия объемная доля наполнителя в матрице композитного порошка ПГ-СР4 должна находиться в диапазоне 20-25%. Следовательно, возможно применение на практике дисперсно-наполненного композита типа NiСrВSiFе с 20-25% упрочняющих частиц наполнителя ТiС с целью вос-становления деталей машин и механизмов.

Композитные материалы, плазменное напыление, покрытие, остаточные напряжения, качество покрытия, рабочие поверхности

Короткий адрес: https://sciup.org/140290659

IDR: 140290659 | УДК: 621.793.74: | DOI: 10.20914/2310-1202-2021-4-261-268

Текст научной статьи Исследование критериев качества двухфазных композитных покрытий на основе железа, формируемых методом плазменного напыления

Все большую актуальность в области ремонта и восстановления машин и механизмов приобретают газотермические методы нанесения функциональных покрытий на рабочие поверхности деталей машинных узлов. Назначение газотермических методов нанесения покрытий заключается в обеспечении и получении специальных физико-механических свойств поверхности детали, а также в восстановлении изношенных узлов и механизмов после их долгосрочной и интенсивной эксплуатации. Одной из главных причин активного применения газотермических методов нанесения покрытий в области машиностроения является экономия финансовых средств ввиду низкого расхода дефицитных материалов на производстве. В частности, эффективным способом газотермической обработки поверхности детали, обеспечивающим выше указанные преимущества, является плазменное напыление композитных покрытий.

Плазменное напыление является многофакторным технологическим процессом по нанесению функциональных покрытий на поверхности детали, который весьма подробно изучен и описан в трудах А.Ф. Илющенко [1], В.В. Кудинова [2], В.П. Табакова [3], А.Ф. Пу-зрякова [4] и т. д. В данных работах авторы особо выделяют один из аспектов изучения и описания технологии процесса плазменного напыления, а именно теоретический и экспериментальный подбор материала для нанесения на поверхность детали. Известно [5, 6], что исходными материалами для напыления являются порошки тугоплавких металлов, оксидов, твердых сплавов, композитных материалов дисперсностью 40–315 мкм. При плазменном напылении особой популярностью пользуются композитные материалы ввиду достижения заданных физико-механических свойств обрабатываемой поверхности детали за счет свойств используемого композитного порошка, а также из-за влияния на процесс формирования покрытия газов (транспортирующего и плазмообразующего), поскольку механические, теплофизические и оптические свойства композитных материалов в основном зависят от сочетания их микроструктуры и параметров кристаллической решетки, формируемой при нанесении покрытия.

В настоящее время отсутствует единая теоретически и практически обоснованная концепция, позволяющая спроектировать оптимальный технологический процесс плазменного напыления ввиду многофакторности технологии и сложности подбора материала напыления. Назначение технологических режимов, подбор напыляемого материала и специальных параметров напыления происходит после предварительного проведения набора технологических экспериментов с последующим исследованием характеристик нанесенных покрытий, таких как структура, пористость, толщина покрытия, адгезия покрытия с подложкой, когезия и остаточные напряжения нанесенного покрытия. Последняя указанная характеристика (остаточные напряжения), как правило, является решающей для достижения необходимых эксплуатационных свойств поверхности деталей машин, поскольку возникающие остаточные напряжения могут привести к отслоению или сколу покрытия, появлению трещин, как в отдельных частицах покрытия, так и во всем покрытии, к изменению коррозионной стойкости и усталостной прочности и т. д.

Цель работы – исследовать вопрос теоретического подбора композитного материала покрытия и его технологические характеристики. Провести анализ технологических факторов и критериев, оказывающих влияние на качество формируемого покрытия, в частности, исследовать вопрос формирования остаточных напряжений, возникающих в покрытии из дисперсно-наполненного композита после плазменного напыления рабочих поверхностей крупногабаритной детали.

Материалы и методы

В качестве исследуемой детали-представителя для нанесения композитного покрытия плазменным напылением был выбран шнек транспортирующего конвейера. Для обоснования целесообразности нанесения функционального покрытия на рабочие поверхности шнека была проведена оценка износостойкости материала, из которого он состоит – Ст20Х (таблица 1), при активной его эксплуатации.

Таблица 1.

Химический состав Ст20Х

Table 1.

Chemical composition of St 5120

|

Массовая доля элемента, % Mass fraction of the element, % |

|

|

Углерод (С) | Carbon |

0,17–0,23 |

|

Кремний (Si) |Silicon |

0,17–0,37 |

|

Марганец (Mn) |Manganese |

0,5–0,8 |

|

Никель (Ni) | Nickel |

до 0,3 |

|

Сера (S) |Sulfur |

до 0,035 |

|

Фосфор (P) | Phosphorus |

до 0,035 |

|

Хром (Cr) |Chrome |

0,7–10 |

|

Медь (Cu) |Copper |

до 0,3 |

Обсуждение

В работе авторов [7] было рассмотрено силовое воздействие на абразивную частицу при ее перемещении по шнеку транспортирующего винтового конвейера, проведена аналитическая оценка износостойкости шнека в условиях абразивного изнашивания его рабочей поверхности, и в итоге получены уравнения по определению интенсивности изнашивания при упругом и пластическом контакте, при усталостном разрушении и при микрорезании.

Вследствие полученных результатов проведенного анализа был сделан вывод, что ввиду активной эксплуатации и абразивного износа рабочих поверхностей шнека, транспортирующий конвейер весьма быстро выходит и строя, следовательно, необходим плановый и внеплановой ремонт (замена) либо восстановление рабочих поверхностей шнека. Поскольку замена любой детали механизма, даже плановая, требует больших финансовых ресурсов, то рациональнее и экономичнее производить восстановление детали.

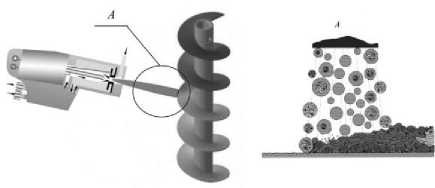

Как показывает практика [7-9], различная грануляция компонентов, входящих в порошковые смеси, не гарантирует равномерного их распределения в легированном покрытии, что может привести к повышению степени возникновения остаточных напряжений в покрытии, а также к снижению стойкости к абразивному износу и ударным нагрузкам. С целью устранения указанных недостатков было принято решение произвести теоретический подбор рационального состава композитного материала для нанесения плазменным напылением на винтовую поверхность шнека с целью его восстановления (рисунок 1).

Рисунок 1. Обобщенная схема плазменного напыления винтовой и цилиндрической поверхностей шнека Figure 1. Generalized scheme of plasma spraying of screw and cylindrical screw surfaces

Результаты исследований показали [10–13] что наибольшую стойкость к абразивному износу имеет покрытие на основе порошковой смеси NiСrВSiFе, с добавлением карбида титана (ТiС).

Карбид титана относится к группе синтетических, сверхтвердых, тугоплавких, жаропрочных материалов и достаточно востребован в процессах газотермического напыления покрытий, таких как плазменное напыление. Преимущества ТiС, которые позволяют протекать процессу плазменного напыления без критических отклонений от технического задания, заключаются в его способности выдерживать резкие температурные перепады, высокой прочности и жаропрочности, малой скорости испарения, высокой стойкости к абразивному износу и к агрессивным средам эксплуатации.

Однако, применение лишь ТiС для нанесения на поверхность детали плазменным напылением обусловлено высокой пористостью, что негативно сказывается на качестве формируемого покрытия, в частности на когезии нанесенного слоя. Поэтому для решения данной проблемы авторами работы был выбран многокомпонентный порошок из самофлюсующихся сплавов ПГ-СР4, состав которого отражен в таблице 2.

Таблица 2.

Химический состав самофлюсующегося сплава ПГ-СР4

Table 2.

Chemical composition of self-fluxing

PG-CR4 alloy

|

Массовая доля элемента, % Mass fraction of the element, % |

|

|

Никель (Ni) │Nickel |

основа│base |

|

Углерод (C) │Carbon |

0,7 |

|

Хром (Cr) │Chrome |

15,0–18,0 |

|

Кремний (Si) │Silicon |

3,0–4,5 |

|

Марганец (Mn) │Manganese |

– |

|

Вольфрам (W) │Tungsten |

– |

|

Молибден (Mo) │Molybdenum |

0,08–0,15 |

|

Бор (B) │Boron |

2,8–3,8 |

|

Железо (Fe) │Iron |

5,0 |

В практике самофлюсующийся порошок ПГ-СР4 наносят на узлы и детали машин всеми известными способами наплавки и напыления, при этом формируемые легированные покрытия обеспечивают высокую стойкость к износу с коррозийной стойкостью, и позволяют эксплуатировать детали в условиях ударных нагрузок, в агрессивных средах с абразивным износом при температурах до 600 градусов. Внедрение в состав порошка самофлюсую-щихся сплавов ПГ-СР4 доли ТiС теоретически должно уменьшить интенсивность абразивного изнашивания детали, и концентрацию напряжений на поверхности трения, а также повысить твердость покрытия. Данные преимущества полностью отвечают известным требованиям к износостойкому покрытию.

Добавка наполнителя производится в большинстве случаев механическим смешиванием [5, 7]. Механическое смешивание порошка матричного типа, роль которого выполняет порошок самофлюсующихся сплавов ПГ-СР4, с порошком упрочняющих фаз ТiС должно обеспечить лучшие результаты, чем замешивание упрочняющего порошка в расплав матрицы. При объемной доле упрочняющей фазы (наполнителя) менее 5% добиться равномерного распределения в матричном порошке не удастся [14]. Опираясь на результаты проведенных исследований, теоретически объемная доля наполнителя в матрице композитного порошка ПГ-СР4, для достижения необходимых физико-механических свойств формируемого покрытия, должна находиться в диапазоне 20–25%. Следовательно, получаем дисперсно-наполненный композит типа NiСrВSiFе с 20–25% упрочняющих частиц ТiС.

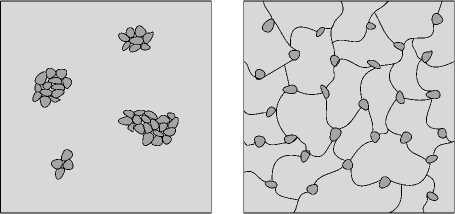

Внутренняя макроструктура моделируемого дисперсно-наполненного композита, как и прочих существующих композитным материалов, будет стохастической, при этом в процессе формирования покрытия случайными становятся форма, размеры и свойства мелкодисперсной фазы, так и их локализация в основной матрице. Поэтому сложность теоретического описания и прогнозирования, скажем процесса возникновения остаточных напряжений в композитных покрытиях, заключается не только в учете количества формируемых слоев материала, но и в учете обоюдного влияния основной матрицы и наполнителя. Так, при введении в основную матрицу наполнителя возможно возникновения агломератов (рисунок 2a), что значительно снижает адгезию и когезию покрытия. Чтобы этого избежать, необходимо чтобы частицы матричного материала с вкраплениями наполнителя подвергались спеканию и деформированию в плазменной струе практически одновременно, тогда можно будет избежать агломерации наполнителя (рисунок 2b).

(a) (b)

Рисунок 2. Теоретическое распределение частиц в дисперсно-упрочненном композите: (a) – агломерация наполнителя при введении в расплавленную матрицу, (b) – формируемое покрытие при спекании и деформировании дисперсно-упрочненном композита Figure 2. Theoretical distribution of particles in a dispersed-hardened composite: (a) – agglomeration of the filler when introduced into the molten matrix, (b) – formed coating during sintering and deformation of the dispersed-hardened composite

С учетом проведенного анализа теоретических аспектов формирования дисперсно-упрочненного композита (NiСrВSiFе + ТiС), следующий этап – исследование остаточных напряжений и технологических факторов, оказывающих влияние на качество формируемого покрытия.

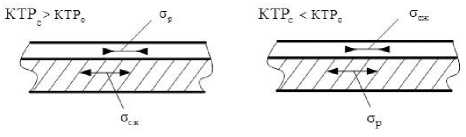

Как показывает практика [14, 15], для получения качественного покрытия при планиро- вании технологического процесса плазменного напыления необходимо руководствоваться следующими параметрами:

-

1) Коэффициент термического расширения материала шнека (КТР о ) и материала композитного материала (КТР с ) должны быть максимально близки (КТР о ≈ КТР с ). При критическом

различии их величин возможно нанесение промежуточных слоев. Стоит отметить, что многочисленные исследования показали, при КТР о ≥ КТР с в покрытии преимущественно возникают остаточные напряжения растяжения ( σ s ) (рисунок 3a), которые по своей природе более критичны для сформированного композитного покрытия, при КТР о ≤ КТР с преимущественно формируются остаточные напряжения сжатия ( σ c ) (рисунок 3b).

(a)

(b)

Рисунок 3. Схема зависимости остаточных напряжений от коэффициентов термического расширения материалов покрытия и детали

Figure 3. Diagram of the dependence of residual stresses on the coefficients of thermal expansion of coating materials and parts

-

2) Обеспечение высоких показателей адгезии и когезии формируемого покрытия. В данной работе рассматривается теоретический аспект разработки дисперсно-наполненного композита типа NiСrВSiFе с 20–25% упрочняющих частиц ТiС, поэтому уровень когезии и адгезии покрытия в части формирования композита будет обусловлеqна соотношением его объемных долей и размерами дисперсных фаз, поскольку этими параметрами характеризуется расстояние между частицами наполнителя (ТiС), а, следовательно, и предел текучести композита. При этом необходимо учитывать близость физикомеханических свойств, взаимодействующих материалов с учетом КТР.

-

3) При нанесении дисперсно-наполненного композита необходимо точное назначение кинематических режимов процесса ввиду высокой вероятности о протекания активных усадочных процессов, которые напрямую оказываю влияние на качество формируемого покрытия.

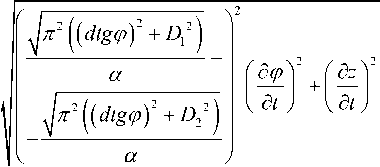

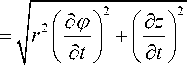

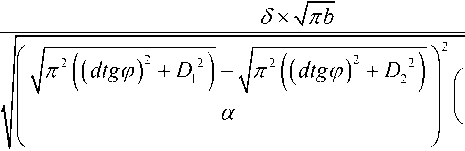

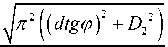

В работе [16] были смоделированы уравнения скорости движения инструмента (распылителя) при плазменном напылении винтовой (v1) и цилиндрической (v2) поверхностей шнека v1

5 х ПЬь

H =----- v

exp

- b? (x - A )2

+ ^ , (2)

где φ – угол подъема винтовой линии, (град); d – диаметр цилиндра шнека, (м); D 1 – диаметр внешней винтовой линии, (м); D 2 – диаметр внутренней винтовой линии, (м); α – угол выреза, (град); r – радиус цилиндра шнека, (м); 6ф) d t - скорость вращения шнека, (м/с); д z /д t - продольная скорость перемещения инструмента, (м/с).

4) Проведение прогностических расчетов по определению оптимальной толщины формируемого покрытия.

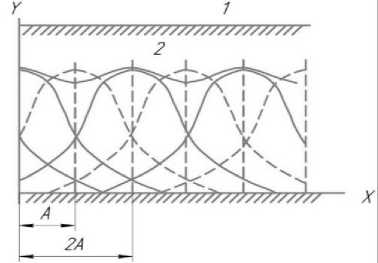

При перемещении плазмотрона относительно винтовой и цилиндрической поверхности шнека напыляемый материал осаждается в виде полувалика. Поскольку шнек – крупногабаритная деталь, то формируемое композитное покрытие будет многорядным. При этом смещение оси плазменного потока устанавливается так, чтобы при напылении произошло взаимное наложение и частичное перекрытие соседних полуваликов (рисунок 4).

Для многорядного покрытия высота нанесенного покрытия может быть рассчитана по формуле [17]

+ exp

( x + A ) 2 b 2

где δ – коэффициент, характеризующий скорость

увеличения толщины покрытия в центре пятна распыла, А – шаг смещения ( мм ), x – координата движения сопла плазмотрона относительно плоскости напыления детали, ( мм ).

Рисунок 4. Схема образования многорядного покрытия при изменении шага смещения А

Figure 4. Scheme of formation of a multi-row coating when changing the offset step A

Учитывая формулу (2), а также уравнения скорости перемещения плазмотрона относительно напыляемой поверхности шнека (1), выводим уравнения для расчета толщины плазменного покрытия для винтовой H 1 и цилиндрической H 2 поверхностей шнека

H 1 =

дф д t

I +

д z д t

х

J r x x< exp(— —^) + exp

H 2 =

Г 2 \^

д t

I +

—

^2( x — A ) 2 + exP

—

( x + A )2

b 2

x 2

exP(— pO + exP

—

,

^t( x — A )2 +

д z д t

= x^

+ exp

( x + A )2

b 2

В зависимости от свойств композитного материала (NiСrВSiFе + ТiС) и материала шнека (таблица 1), а также внешних и внутренних факторов, влияющих на формирование покрытия и его толщины, как было уже сказано, происходит образование сжимающих и растягивающих остаточных напряжений. Считается, что остаточные напряжения оказывают в большей степени негативное влияние на механические, физические, а также на химические характеристики покрытия [18, 19]. Различают макро- и микронапряжения. При эксплуатации в большей степени неблагоприятны макронапряжения, поскольку они могут привести к отслоению материала и трещинам в покрытии, а микронапряжения по своей природе склонны к релаксации. Следовательно, остаточные напряжения оказывают значительное влияние на эксплуатационные характеристики и качество любого нанесенного покрытия на поверхность детали, в том числе и композитного. Возникает задача по контролю этого параметра качества покрытия. Значительный вклад в изучение данного вопроса внес В.А. Барвинок [20], мы же проведем первичные теоретические исследования в отношении дисперсно-наполненного композита после плазменного напыления винтовой и цилиндрической поверхности шнека.

В работе [14] приведено уравнение для вычисления остаточного напряжения в покрытии, нанесенном на эталонный образец

напряжений композитного покрытия, учитывая закон Гука, введем уравнения по определению коэффициентов Ламе X и ц через модули упругости нанесенного слоя и образца, а также коэффициент Пуансона V [1]

2 =

EV

E

( 1 + V )( 1 — 2 V )’ Ц 2 ( 1 + V ) ,

2 + 2 ц ., E 0; V ) ,

( 1 + V )( 1 — 2V )

С учетом используемых технологических элементов в формуле (4) и коэффициентов Ламе (5), модуль упругости для детали-образца, а также коэффициент Пуансона получаем

Е = ц (3 2 + 2 ц ) , v = 2 . (6)

2 + ц 2 ( 2 + ц )

Для упрощения итоговых уравнений расчета остаточных напряжений введем условные обозначения

(

° = ( £р + £)

H О E О

H о E o + H р Е р

Е р ,

A =

12 + D

,

где е р , ео - деформация покрытия и основного материала детали-образца, ( мм ); Н о , Н р - толщина покрытия и основного материала детали-образца, ( мм ); Е о , Е р - модуль продольной упругости материала покрытия и детали-образца.

Из уравнения (4) видно, что остаточные напряжения деформируют покрытие ( ε P ) и образец (ε О ) . При этом, стоит учитывать, что расчетная зависимость (4) записана со следующими допущениями:

-

— покрытие идеально соединено с основным материалом, смещения на границе раздела не происходит;

-

— сечение остается плоским и перпендикулярным оси образца.

Модуль продольной упругости материала покрытия ( Е р ) ввиду неоднородности дисперсно-упрочненного композита может быть определен по строго определенной методике, для которой необходимо изготавливать специальные образцы и применять измерительное оборудование и аппаратуру. Следовательно, теоретически мы можем смоделировать уравнение по определению модуля продольной упругости материала детали E О . Анализируя формулу (4), стоит отметить, что при определении уровня остаточных напряжений используется закон Гука, поскольку поведение материалов (растяжение и сжатие), подчиненные данному закону, встречается во всех случаях упругой деформации. Для более детальной оценки уровня остаточных

V x2

B = exp( — р-) + exp

—

£Г ( x — A ) 2 + exp

—

)

( x + A )2 b 2

,

C — Е р + £о .

Основываясь на формулах (1), (3) (6), и введенных упрощений (7), выводим уравнения для определения остаточных напряжений на винтовой о 1 и цилиндрической о 2 поверхностях шнека, при этом учтем, что толщина цилиндрической поверхности шнека будет равна его диаметру d :

°- = (£р + £о)—

H

ц (3 2 + 2 ц ) HО

, ц(32 + 2 ц) о 2 +

+--■ ;

2(дф) (дz )

J r I +1 — I

у V д t ) V д t)

d ц(3 2 + 2 ц )

( \ 2 +

°2 1£ + £) d ^(32 + 2ц) ,

EР ,

х BE,

Р

EР .

+ , = х

.(дф) (дz)

J A I +I — I

у V д t ) V д t)

BEР

Заключение

Проведено исследование вопроса по теоретического подбору композитного материала

покрытия. Сделан вывод о том, что для достижения необходимых физико-механических свойств покрытия объемная доля наполнителя в матрице композитного порошка ПГ-СР4 должна находиться в диапазоне 20–25%. Следовательно, возможно применение на практике дисперсно-наполненного композита типа NiСrВSiFе с 20–25% упрочняющих частиц наполнителя ТiС с целью восстановления деталей машин и механизмов.

Проанализированы технологические факторы и критерии, оказывающие влияние на качество формируемого покрытия при плазменном напылении. В частности, разработаны уравнения для расчета толщины плазменного покрытия для винтовой и цилиндрической поверхностей шнека транспортирующего конвейера.

Получены уравнения по расчету остаточных напряжений, возникающих в покрытии из дисперсно-наполненного композита после плазменного напыления винтовой и цилиндрической поверхности шнека. При математическом моделировании, помимо уравнений толщины покрытия и уравнений кинематики плазменного напыления, учитывался закон Гука, уравнения по определению коэффициентов Ламе λ и µ через модули упругости нанесенного слоя и образца, а также коэффициент Пуансона V .

Список литературы Исследование критериев качества двухфазных композитных покрытий на основе железа, формируемых методом плазменного напыления

- Ильющенко А.Ф., Шевцов А.И., Оковитый В.А., Громыко Г.Ф. Процессы формирования газотермических покрытий и их моделирование. Минск: Беларус. Навука, 2011. 357 с.

- Кравченко И.Н., Корнеев В.М., Коломейченко А.А., Пупавцев И.Е. Эффективные технологические методы нанесения покрытий газопламенным напылением // Агроинженерия. 2015. №. 1 (65).

- Табаков В.П. Формирование износостойких ионно-плазменных покрытий режущего инструмента. М.: Машиностроение, 2008. 311 с.

- Пузряков А.Ф. Теоретические основы технологии плазменного напыления. М.: Изд-во МГТУ им. Н.Е. Баумана, 2008. 360 с.

- Казаков Н. Защитные покрытия // Время. 2014. Т. 10. С. 20.

- Ловшенко Ф.Г., Ловшенко Г.Ф. Закономерности формирования гранулометрического состава и структуры механически легированных композиционных порошков для газотермических покрытий // Литьё и металлургия. 2014. №. 2 (75).

- Жачкин С.Ю., Пухов Е.В., Трифонов Г.И., Комаров Я.В. и др. Анализ износостойкости функционального покрытия в условиях абразивного изнашивания сложнопрофильной детали трения // Вестник воронежского государственного аграрного университета. 2019. Т.12. № 3. С. 32-40.

- Fauchais P., Vardelle M., Vardelle A., Goutier S. What do we know, what are the current limitations of suspension plasma spraying? //Journal of Thermal Spray Technology. 2015. V. 24. №. 7. P. 1120-1129. doi: 10.1007/sl 1666-015-0286-3

- Fauchais P., Joulia A., Goutier S., Chazelas C. et al. Suspension and solution plasma spraying // Journal of Physics D: Applied Physics. 2013. V. 46. №. 22. P. 224015.

- Jabbari F., Jadidi M., Wuthrich R., Dolatabadi A. A numerical study of suspension injection in plasma-spraying process//Journal of Thermal Spray Technology. 2014. V. 23. №. 1-2. P. 3-13. doi: 10.1007/sl 1666-013-0030-9

- Fauchais P., Vardelle M., Goutier S. Latest researches advances of plasma spraying: From splat to coating formation //Journal of Thermal Spray Technology. 2016. V. 25. №. 8. P. 1534-1553. doi: 10.1007/sl 1666-016-0435-3

- Антибас И.Р., Дьяченко А.Г. Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники // Advanced Engineering Research. 2018. Т. 17. №. 3. С. 60-69.

- Hospach A., Mauer G., Vaflen R., Stover D. Characteristics of ceramic coatings made by thin film low pressure plasma spraying (LPPS-TF)// Journal of thermal spray technology. 2012. V. 21. №. 3. P. 435-440. doi: 10.1007/sl 1666-012-9748-z

- Бобров Г.В., Ильин А.А. Нанесение неорганических покрытий (теория, технология, оборудование). М.: Интермет Инжиниринг, 2004. 624 с.

- Trifonov G., Zhachkin S., Penkov N., Krasnova M. Estimation of a Heat Distribution in a Part Plasma Coating Process // DEStech Transactions on Environment, Energy and Earth Sciences. 2018.

- Sharifullin S.N., Trifonov G.I., Vyachina I.N. Calculation of parameters of particles in a plasma jet and modeling of kinematic models of spraying of wear resistant material // Journal of Physics: Conf. Series. 2018. V. 1058. (012047). doi: 10.1088/1742-6596/1058/1/012047

- Farrokhpanah A., Coyle T.W., Mostaghimi J. Numerical study of suspension plasma spraying // Journal of Thermal Spray Technology. 2017. V. 26." №. 1-2. P. 12-36. doi: 10.1007/sl 1666-016-0502-9

- Буркин С.П., Шимов Г.В., Андрюкова Е.А. Остаточные напряжения в металлопродукции. Екатеринбург: Изд-во Урал. ун-та, 2015. 248 с.

- Yang G.J., Li C.X., Hao S., Xing Y.Z. et al. Critical bonding temperature for the splat bonding formation during plasma spraying of ceramic materials // Surface and Coatings Technology. 2013. V. 235. P. 841-847. doi: 10.1016/j.surfcoat.2013.09.010

- Mauer G., Schlegel N., Guignard A., Jarligo M.O. et al. Plasma spraying of ceramics with particular difficulties in processing // Journal of thermal spray technology. 2015. V. 24. №. 1-2. P. 30-37. doi: 10.1007/s11666-014-0149-3