Исследование механических свойств покрытия, наносимого методом электроискрового легирования

Автор: Блажеев Виктор Васильевич, Иваночкин Павел Григорьевич, Личковаха Андрей Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 3 (78) т.14, 2014 года.

Бесплатный доступ

Описана методика выбора материала электрода, который используется при нанесении электроискровым методом покрытия на поверхностный слой металла. В основе данного подхода - исследование механических свойств покрытия методом наноиндентирования. Построено распределение микротвёрдости покрытия по глубине для ряда исследованных материалов. В качестве второй характеристики материала при индентировании использован индекс пластичности, отражающий структурное состояние материала. Величина H/E также используется для характеристики способности материалов к износу при трении. Для оценки сопротивления материалов пластической деформации была использована качественная сравнительная характеристика - соотношение H 3 /E 2. На основе анализа полученных результатов сделан обоснованный выбор материала электрода, создающий покрытия с достаточно высокими механическими свойствами. Актуальность исследования обоснована преимуществами электроискрового легирования (ЭИЛ), которое является эффективным методом воздействия на поверхностные слои различных деталей.

Электроискровое легирование, механические свойства, наноиндентирование

Короткий адрес: https://sciup.org/14250077

IDR: 14250077 | УДК: 621.9.048.4.06(088.8) | DOI: 10.12737/5699

Текст научной статьи Исследование механических свойств покрытия, наносимого методом электроискрового легирования

Введение. Прогресс в машиностроении, на транспорте и в других областях тесно связан с проблемой повышения износостойкости узлов трения. В решении данной проблемы важную роль играют материалы с покрытиями. Трибологические характеристики узла определяются напряжённо-деформированным состоянием в области контакта, а также в тонких приповерхностных слоях. Нанесение покрытий и модифицирование поверхностного слоя — наиболее рациональный путь, позволяющий направленно изменять напряжённо-деформированное состояние в приповерхностном слое, деформационно-силовые параметры контактных областей и природу контактного взаимодействия тел [1]. Сегодня это общепризнанный факт.

Одним из перспективных методов целенаправленного воздействия на качество поверхностного слоя является способ электроискрового легирования (ЗИЛ). Привлекательность этого метода обусловлена его универсальностью [2-4], т. е. возможностью обрабатывать материалы практически любой формы с любыми физико-механическими свойствами. Необходимо лишь, чтобы они обладали электрической проводимостью. Тепловые процессы локализуются в тонком поверхностном слое. За счёт этого появляется возможность исключить нежелательные структурные превращения в основном металле, что позволяет уже десятки лет успешно использовать данный метод для получения на металлических поверхностях покрытий различного функционального назначения. При электроискровом легировании происходит перенос материала, используемого в качестве анода, на поверхность обрабатываемой детали, которая в электрической схеме метода является катодом. Использование ЗИЛ способствует повышению надёжности и долговечности узлов трения.

Задачей данной работы является исследование механических свойств покрытий, наносимых методом ЗИЛ с применением ряда доступных материалов и последующий обоснованный выбор материала электрода для создания покрытий с достаточно высокими механическими свойствами. Основная часть. В качестве анода для нанесения покрытия электроискровым методом использовались следующие материалы: стеллит, стеллит с бронзой (БрАЖ-9), ВК6, ВК6 с бронзой, сталь Ст65Г.

Работа выполнена при финансовой поддержке РФФИ (проект № 12-08-00972),

В качестве катода были использованы ролики из стали 45 с твёрдостью рабочей поверхности по Роквеллу (шкала С) 50-62 (HRC) при шероховатости Ra = 2,5 мкм. Ролики с покрытием подготавливались для проведения трибологических испытаний.

Нанесение первого слоя покрытия проводилось на универсальной машине трения ТМ-7 с вращающимся роликом при использовании электроискрового генератора АРТА-5Л. Режимы: сила тока — 160 А, частота импульсов — 2 кГц, длительность импульсов — 60 мкс.

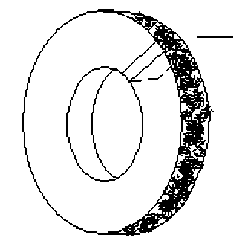

Исследование механических свойств покрытий на микроуровне проводилось с помощью системы анализа механических свойств материалов NanoTest 600 фирмы Micro materials Ltd. Для проведения исследований на комплексе NanoTest 600 изготавливались образцы (10x10x3 мм) из роликов с покрытием из различных материалов (рис. 1).

поверхность индентирования

Рис. 1. Образцы для исследования

Для измерения микротвёрдости, модуля упругости и упругого восстановления в системе NanoTest600 были использованы микро- и наноинденторы в виде трёхгранной пирамиды Берковича [5].

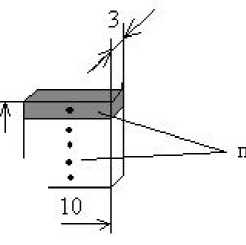

Исследование микротвёрдости покрытия (рис. 2) показывает, что наибольшие значения твёрдости поверхностного слоя наблюдаются на глубине 20-30 мкм. Столь незначительная глубина увеличения микротвёрдости и существенное её изменение могут быть объяснены лишь следующим образом. Высокая плотность мощности искрового разряда и малая продолжительность периода его активного взаимодействия с материалом не позволяют эрозионному массовому потоку проникать вглубь материала, формируя при этом в приповерхностной зоне модифицированный упрочнённый слой.

Результаты исследований свидетельствуют о том, что полученный электроискровым легированием первый слой покрытия структурно неоднороден (рис. 2). В нём можно выделить три основные зоны.

Первая — это термодиффузионная зона покрытия и основного металла.

Вторая — нетравящийся (белый) слой — представляет собой твёрдый раствор легирующих или карбидообразующих элементов, входящих в состав электродного материала.

Третий слой, подобный газотермическим покрытиям, сформирован из фрагментов застывшего металла и оксидов.

Структура упрочнённого наружного слоя напоминает строение антифрикционного сплава: частицы мелкодисперсных карбидов включены в сравнительно мягкую основу. Перенесённый материал анода легирует материал детали и, соединяясь с диссоциированным атомарным азотом воздуха и углеродом материала детали, образует диффузионный износостойкий слой. Глубина термического влияния на материал детали составляет 0,8...1,0 мм.

- -х- - Стеллит

------ Стелл ит+бронза

--*^-ВК6

--•-- ВКб+бронза

-----Ст65Г

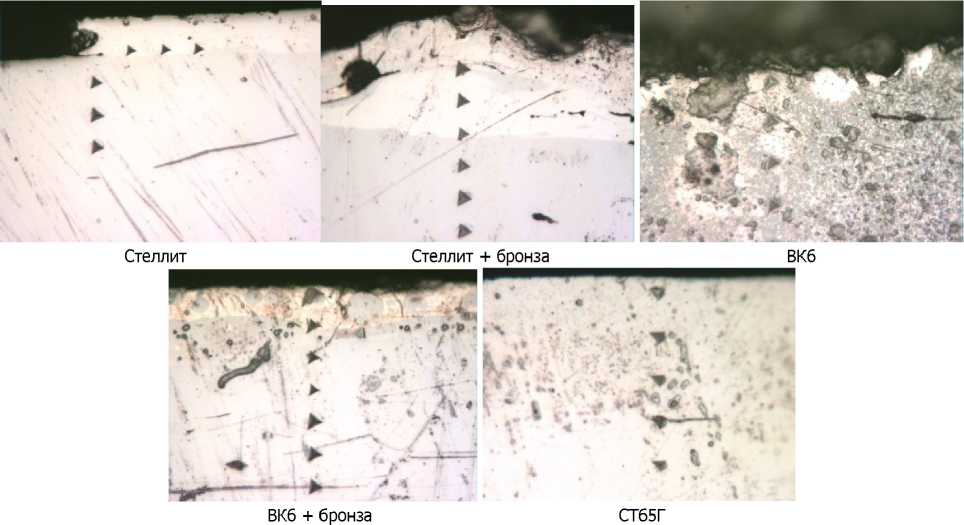

Полученные данные (рис. 2, 3) свидетельствуют о том, что наибольшие значения микротвёрдости имеют поверхностные слои, обработанные методом ЭИЛ с применением материала анода ВК6 и ВК6 с бронзой. При этом материал Ст65Г практически не изменяет микротвёрдость поверхностного слоя

Рис. 3. Оптическое изображение покрытий, нанесённых электродами из различных материалов

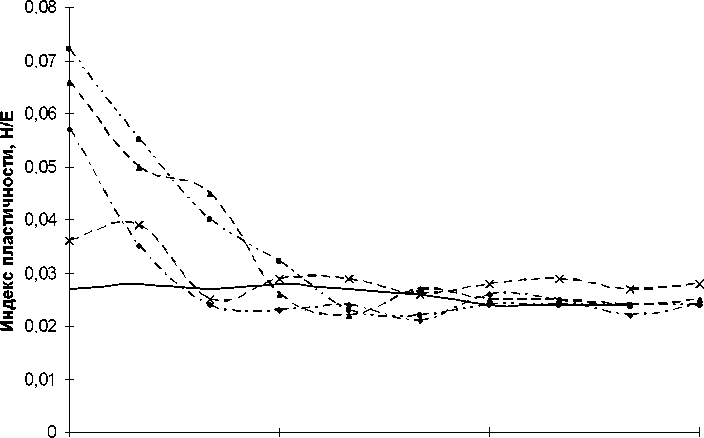

Одной из основных характеристик материала при индентировании является отношение его твёрдости Н к модулю упругости (модулю Юнга) Е, часто называемое индексом пластичности материала. Величина ^- характеризует способность материала к изменению его размеров и формы в процессе деформации и может служить качественной сравнительной характеристикой сопротивления материала деформированию при механическом нагружении, т. е. отражает его структурное состояние. Величина ^- также используется для характеристики способности материалов к износу при трении.

Графическое изображение полученных результатов (рис. 4) свидетельствует о том, что используемые материалы анода Ст65Г и стеллит позволяют получать на поверхности анода крупнокристаллические соединения, характеризуемые показателем ^.<0,04 [6]. При этом остальные материалы образуют в основном на поверхности обрабатываемой детали мелкокристаллические соединения (^. % 0,05 4-0,09). Для слоёв материалов, имеющих высокие значения индекса пластичности, характерна высокая износостойкость в случае, если этот материал имеет модуль упругости, близкий к модулю Юнга подложки (основного материала) [7, 8]. То есть стеллит с бронзой (БрАЖ-9), ВК6, ВК6 с бронзой, используемые в качестве анода, по-видимому, позволяют получать покрытия, имеющие высокие механические характеристики при работе в условиях различных видов трения.

- -х- - Стеллит

--«--- Стеллит+бронза

-^-ВКб

-■•-■ ВКб+бронза

-----Ст65Г

5 25 45 65 85 105 125 145 165 185

Глубина, мкм

Рис. 4. Изменение индекса пластичности различных покрытий по глубине

ную

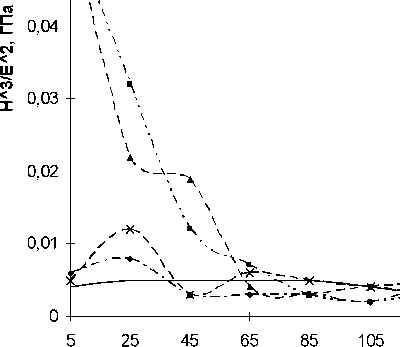

Для оценки сопротивления материалов пластической деформации используют качествен-сравнительную характеристику — соотношение ^^з [9]- Для увеличения сопротивления деформации необходимо при высокой твёрдости стремиться к минимально возможному модулю Юнга. Сравнение нанесённых покрытий первого слоя (рис. 5) позволяет сделать вывод о том, что покрытия, нанесённые электродом из ВК6, дают более высокие значения индекса пластичности при достаточно высоком значении отношения и/ .

Так, например, известно [10], что у керамических и металлокерамических материалов значение ^/^з обычно не превышают 0,2 ГПа, а значение этого параметра в TiNi практически на порядок ниже (т. е. 0,02 ГПа). Нанесение на поверхность покрытия ВК6 с бронзой приводит к не' которому увеличению механических свойств в верхней зоне покрытия — соответствующие значе' ния ниже, чем у керамики, однако значительно выше, чем у никелида титана. Градиент механических свойств покрытия Ст65Г минимален.

0,06 т

0,05 -А.

-ч-------------------1-------------------1-------------------1

125 145 165 185

-->«--Стеллит

--«■-- Стеллит+бронза

--«--ВК6

--.-- ВКб+бронза

-----СтббГ

Глубина, мкм

Рис. 5. Изменение показателя Н3/Е2 покрытий по глубине

Заключение. При использовании исследованных материалов полученные электроискровым легированием слои покрытия обладают достаточно высокими механическими свойствами. При этом покрытия, нанесённые электродом из ВК6, демонстрируют более высокие значения практически по всем показателям. Покрытия из ВКб с бронзой не уступают по этим значениям, однако их градиент по глубине резко изменяется. Таким образом, в качестве материала электродов для нанесения покрытия электроискровым методом целесообразно применять ВК6, расход которого при использовании данного метода нанесения незначителен.

Список литературы Исследование механических свойств покрытия, наносимого методом электроискрового легирования

- Колесников, В. И. Двухслойные композиции триботехнического назначения для тяжелонагруженных узлов трения/В. И. Колесников, П. Г. Иваночкин. -Ростов-на-Дону: Рост. гос. ун-т путей сообщ., 2009. -124 с.

- Исследование влияния процесса электроискрового легирования на упрочнение поверхностного слоя стали 45/В. В. Блажеев [и др.]//Тр. Всерос. науч.-практ. конф. «Транспорт-2012». -Ростов-на-Дону: Рост. гос. ун-т путей сообщения, 2012. -Ч. 2. -С. 310-311.

- Иваночкин, П. Г. Исследование механических свойств нанопокрытий, нанесённых электроискровым легированием/П. Г. Иваночкин, А. В. Гольцев//Труды всероссийской научно-практической конференции «Транспорт-2010». -Ростов-на-Дону: Рост. гос. ун-т путей сообщ., 2009. -Ч. 3. -С. 247-248.

- Коротаев, Д. Н. Технологические возможности формирования износостойких наноструктур электроискровым легированием/Д. Н. Коротаев. -Омск: Сиб. гос. автомобил.-дорож. акад., 2009. -С. 256.

- Fisher-Creeps, A. Nanoindentation/A. Fisher-Creeps. -New York: Springer, 2002. -215 p.

- Идентификация структурного состояния материалов методом автоматического индентирования/В. Ф. Горбань [и др.]//Сб. докл. Харьк. нанотехнол. ассамблеи. -Харьков, 2006. -Т. 1. -С. 52-55.

- Азаренков, Н. А. Структура и свойства защитных покрытий и модифицированных слоёв материалов/Н. А. Азаренков, В. М. Береснев, А. Д. Погребняк. -Харьков: Изд-во Харьк. нац. ун-та, 2007. -С. 560.

- Leyland, A. On the significance of the H/E ratio in wear control: A nanocomposite approach to optimised tribological behaviour/A. Leyland, A. Matthews//Wear. -2000. -Vol. 246, iss. 1-2. -Pp. 1-11.

- Mayrhofer, P. H. Structure-property relationships in single-and dual-phase nanocrystalline hard coatings/P.-H. Mayrhofer, C. Mitterer, J. Musil//Surface and Coating Technology. -2003. -Vol. 174-175. -Pp. 725-731.

- Левашов, Е. А. Структура и свойства твёрдых и сверхтвёрдых нанокомпозитных покрытий/Е. А. Левашов, Д. В. Штанский//Успехи химии. -2007. -Т. 76, № 5. -С. 501-509.