Исследование нагруженности приводов подач машины для безогневой резки труб большого диаметра

Автор: Лопатин Борис Александрович, Хазиев Тимур Равилович

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Проведены исследования нагруженности приводов подач машины безогневой резки труб (МРТ) новой конструкции. В ходе исследований получены необходимые зависимости для расчета мощности приводов. Новая конструкция машины позволяет исключить поломку инструмента и элементов машины, повышает безопасность работы оператора при врезании инструмента. Результаты исследования использованы при проектировании опытного образца новой конструкции МРТ.

Нефтегазопровод, машина для резки труб, сила резания, мощность

Короткий адрес: https://sciup.org/147151611

IDR: 147151611 | УДК: 621.8

Текст научной статьи Исследование нагруженности приводов подач машины для безогневой резки труб большого диаметра

При ремонте трубопроводов для вырезки дефектного участка применяются два метода резки труб: с использованием энергии взрыва – кумулятивными труборезами (рис. 1) и безогневым методом – с применением машин для резки труб (далее МРТ) (рис. 2) [1].

Рис. 1. Труборез кумулятивный кольцевой наружный (ТрККН): 1 – полукольцо с бризантным ВВ; 2 – фиксатор; 3 – замок;

4 – электродетонатор

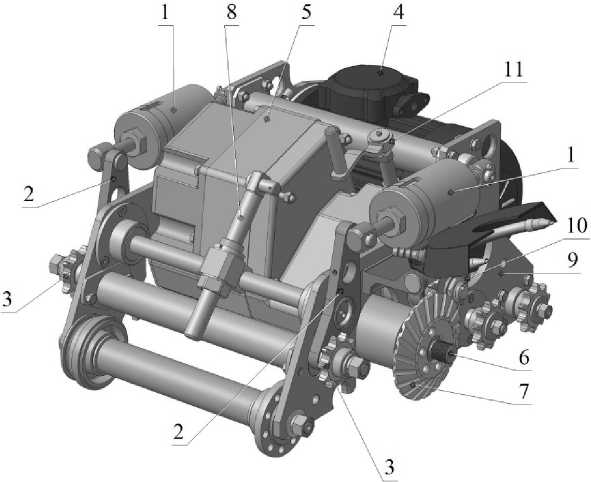

Возможное повреждение труб при взрыве и структурные изменения материала трубы являются нежелательными и часто непредсказуемыми. В связи с этим наибольшее применение получил безогневой метод. В этом случае механическая резка осуществляется с помощью специальных машин, оснащенных фрезой или резцами. В настоящее время распространение получили машины, где в качестве режущего инструмента используется дисковая фреза [2, 3]. Одной из последних серийных моделей, получивших широкое применение в нашей стране, является машина «Волжанка 3М», выпускаемая томским заводом ЗАО «ТОМЗЭЛ». Машина была разработана сотрудниками кафедры технической механики филиала ФГБОУ ВПО «ЮУрГУ» в г. Златоусте (см. рис. 2). Машина устанавливается на трубе и закрепляется с помощью цепей, охватывающих трубу. Надежное закрепление машины осуществляется с помощью натяжных устройств, включающих в себя натяжители- амортизаторы 1, рычаги 2 с натяжной звездочкой 3. МРТ работает следующим образом. Вращение от вала двигателя 4 через ременную передачу передается на ведущий вал редуктора 5. На выходном валу 6 этого редуктора установлена фреза 7. Врезание режущего инструмента производится винтовым механизмом подачи врезания 8, путем поворота редуктора на цапфах, установленных в корпусе тележки 9.

Подача инструмента (перемещение тележки 9 по трубе) производится приводом круговой подачи, который получает движение от выходного вала редуктора 5 привода вращения инструмента. Вращение от этого вала передается на приводную звездочку 10. Звездочка 10, находясь в зацеплении с неподвижной цепью, охватывающей разрезаемую трубу, приводит в движение тележку 9 и вместе с ней – режущий инструмент 7. Включение круговой подачи (перемещение машины по трубе) осуществляется механизмом включения 11. Резка осуществляется за счет перемещения машины по поверхности трубы. Машина позволяет осуществить резку труб диаметром 320..1440 мм при толщине стенки 30 мм.

Анализ рынка машин МРТ показал, что все машины имеют два существенных недостатка: – жесткая кинематическая связь привода перемещения и привода вращения инструмента; – ручное врезание инструмента (фрезы).

Отсутствие регулировки режимов резания из-за жесткой кинематической цепи в приводе перемещения машины приводит к преждевременному износу инструмента, соответственно проис- ходит увеличение силы резания, вследствие чего возрастает нагруженность привода, а в случае внезапной поломки инструмента возникают ударные нагрузки, что вызывает разрушение элементов машины.

Ручное врезание инструмента является опасным, потому что оператор осуществляет работу вблизи зоны резания. Особенно опасно – первое врезание инструмента, так как в трубопроводе могут присутствовать горючие остатки нефтепродуктов.

Рис. 2. Машина безогневой резки труб «Волжанка 3М»

В связи с вышеизложенным, актуальной задачей являлось совершенствование машины МРТ «Волжанка 3М», направленное на устранение указанных недостатков.

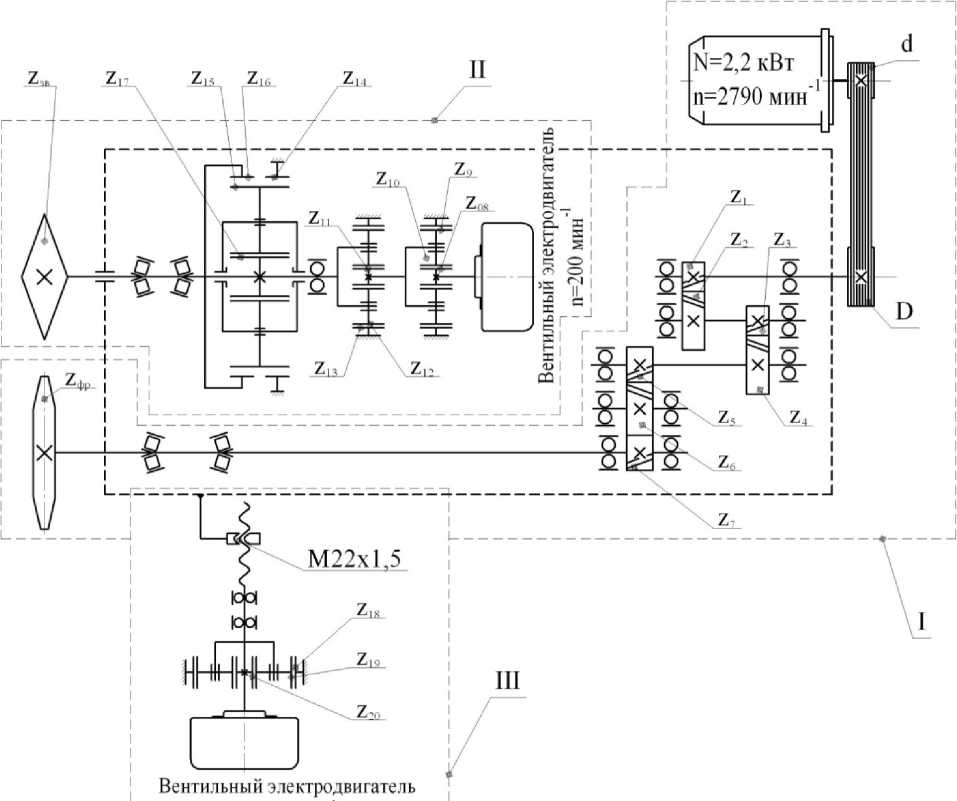

Первым этапом процесса совершенствования машины являлось построение кинематической схемы с независимыми приводами подач инструмента (рис. 3). В отличие от кинематической схемы машины «Волжанка 3М», где вращение инструмента и перемещение машины по трубе осуществлялось от одного электродвигателя при ручном врезании инструмента, предложенная схема включает в себя три независимых электромеханических привода, а именно: привод главного движения I, привод круговой подачи II и привод подачи врезания инструмента III. Привод главного движения осуществляет вращение фрезы с постоянной скоростью. Он включает в себя электродвигатель, ременную передачу и зубчатые передачи. Привод круговой подачи служит для перемещения машины по трубе, он состоит из электродвигателя, трех последовательно расположенных планетарных передач и ведущей звездочки цепной передачи. Привод подачи врезания, необходимый для перемещения фрезы перпендикулярно оси трубы, содержит мотор – редуктор и передачу винт – гайка. Применение независимых приводов подач инструмента позволяет использовать в них вентильные электродвигатели с системой управления, исключающей перегрузки приводов подач, поломку инструмента и элементов машины при резке труб.

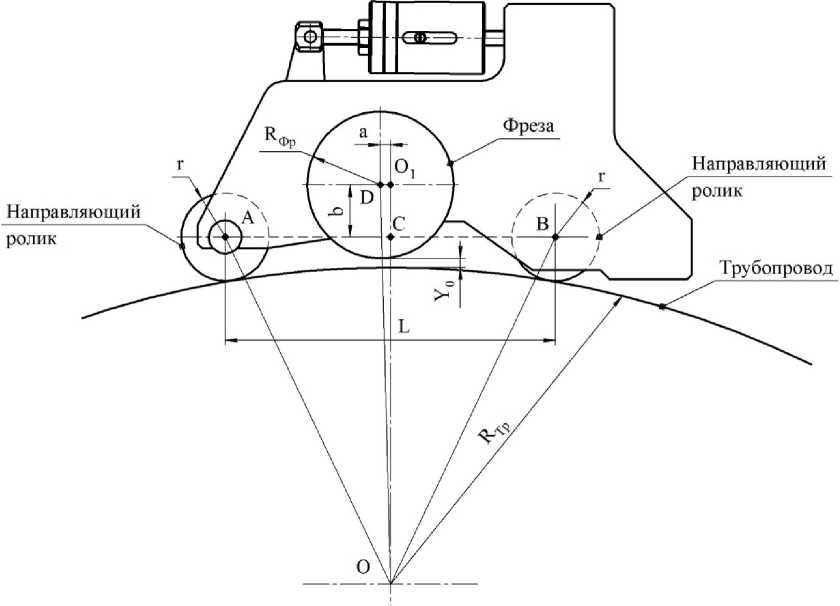

Одной из основных задач проектирования новой конструкции МРТ являлся расчет мощности двигателей приводов подач. При проектировании привода подачи врезания был проведен анализ возможных эксплуатационных нагрузок, возникающих в процессе врезания инструмента. В процессе резания труб разного диаметра и толщины стенки наблюдается значительное изменение усилий действующих на машину. В первоначальный момент резания фреза располагается в верхнем положении, вследствие чего между трубопроводом и фрезой существует зазор Y 0 , необходимый для безопасного подвода инструмента (рис. 4). Величина зазора зависит как от диаметра трубы, так и от диаметра фрезы. С увеличением диаметра трубопровода зазор Y 0 увеличивается, в свою очередь увеличение диаметра фрезы приводит к уменьшению зазора Y 0 . В этом случае возникает необходимость подбора инструмента при резании труб определенного диаметра и

Расчет и конструирование

толщины стенки. Величина зазора определяется как: Yo = DO - R фр - R Тр, где Н Ф р - радиус фрезы, R Тр – радиус трубы, DO – расстояние между осями трубы и фрезы. Из рис. 4 следует:

Y o = DO - R фр - R Т р = ^(^(К фр + r) 2 — (0,5L)2 + b)2 + a2 - R фр - R тр . (1)

n=200 мин

Рис. 3. Кинематическая схема машины новой конструкции

Таким образом, из условия существования гарантированного зазора Y 0 по выражению (1) можно определить максимальный диаметр фрезы при заданном диаметре разрезаемой трубы. Это позволит исключить проблему установки инструмента при монтаже машины на трубопроводе.

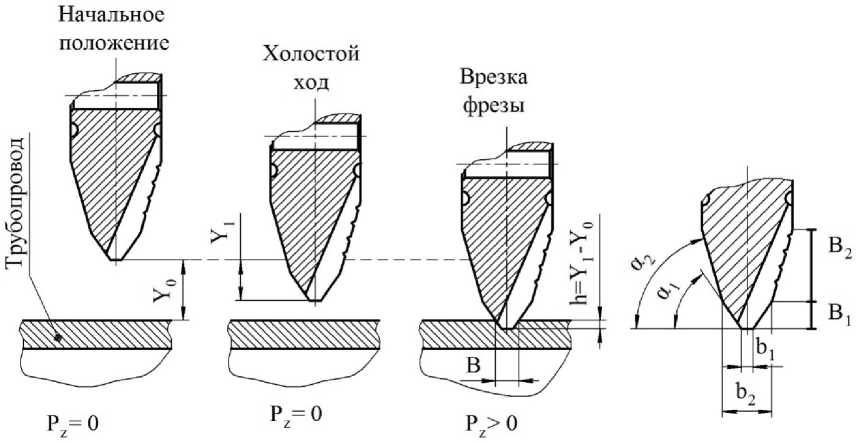

Рабочая нагрузка привода подачи врезания обусловлена силой резания, которая в процессе врезания возрастает с увеличением глубины и ширины фрезерования. На рис. 5 изображены последовательные положения фрезы при ее врезании. В начальном положении и при холостом ходе сила резания P z = 0, так как между фрезой и трубопроводом существует зазор. По мере перемещения происходит врезание фрезы на расстояние h = Y 1 - Yo , где Yo - расстояние от трубопровода до фрезы в ее начальном положении, Y 1 – величина перемещения фрезы от ее начального положения. Ширина фрезерования определяется перемещением h и геометрическими параметрами фрезы, таким образом, на рабочей поверхности фрезы с углом профиля α 1 ширина фрезерования B 1 = b j + 2h / tg a 1 , а при угле а2 ширина B2 = b2 + 2h / tg a 2 (см. рис. 5).

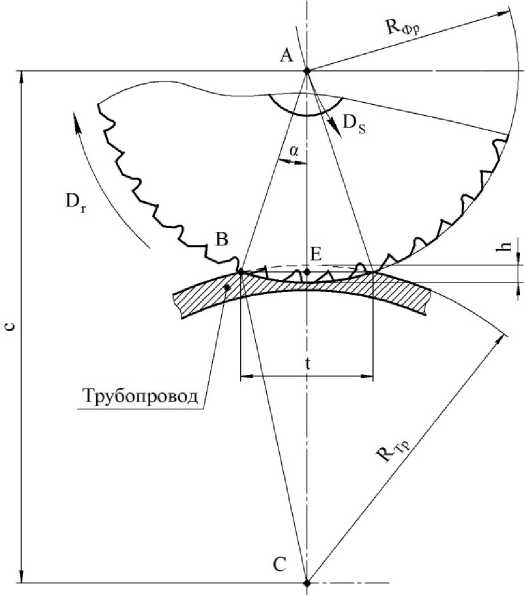

Глубина фрезерования t зависит не только от перемещения h и радиуса фрезы RФр, но и от радиуса разрезаемой трубы RТр. По теореме косинусов в треугольнике АВС (рис. 6) имеем:

R ф + с2 - R Т а = arccos[—р----------], где c = Ro + RT - h, а глубина резания рассчитывается по выражению 2RФрc t = 2RФр sin а.

Подача инструмента при врезании определяется скоростью перемещения инструмента перпендикулярно оси трубы. Следовательно, минутная подача SM = h/tВр, где tВр - время врезания инструмента, тогда подача на зуб SZ = SM / zn, где z - число зубьев фрезы, n - частота вращения фрезы, об/мин. Расчет силы резания Рz при резке осуществлялся по известным формулам теории резания. Главная составляющая силы резания при фрезеровании – окружная сила, PZ [2]:

Рис. 4. К определению зазора Y 0

Рис. 5. Характерные положения фрезы

Расчет и конструирование

P Z

10 C tx Sy Buz PZ K

Dq nw

MP ,

где CP – коэффициент в формуле окружной силы P Z ; х, y, u, q, w – показатели степени в формуле окружной силы P Z ; K MP – поправочный коэффициент на качество обрабатываемого материала.

Радиальная сила P Y [4]:

P Y = (0,4 ÷ 0,6)P Z . (4)

Рис. 6. К определению глубины фрезерования

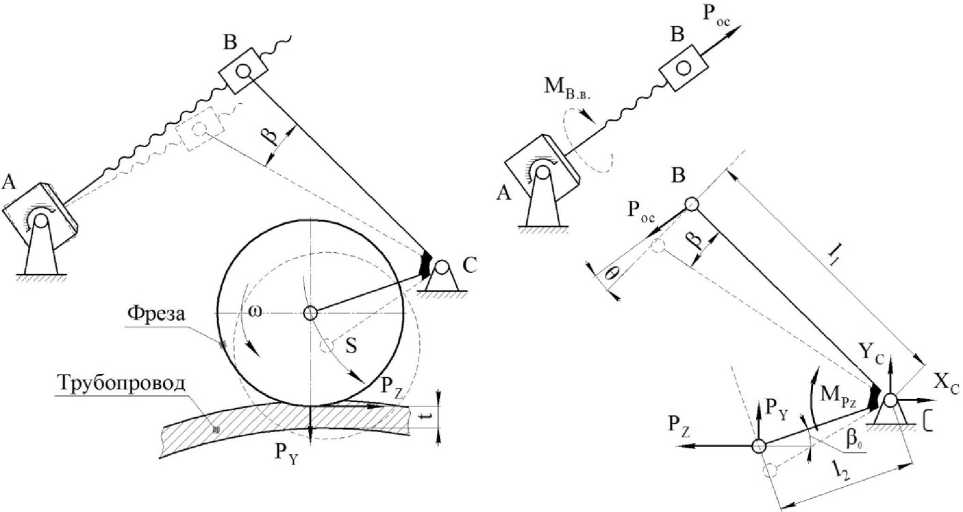

На рис. 7 представлена схема привода подачи врезания инструмента. Для определения усилий в узлах машины привод разбит в точке В на две части. Для определения мощности мотор редуктора привода подачи врезания необходимо было оценить осевую силу винта механизма врезания Pос, для чего составлено уравнение равновесия относительно точки С, из которого

р ос

= P Z (0,5 l 2 cos β- l 2 cos(90° - β )R Фр )

l2 cos θ

.

Для обеспечения требуемой осевой силы к винту механизма врезания необходимо приложить вращающий момент М В.в :

МВ.в = Pосd2tg( δ + γ ),

где d – номинальный диаметр резьбы, δ – угол подъема витков резьбы, γ – приведенный угол трения.

Требуемая мощность мотор – редуктора определяется по выражению:

P М.р = М В.в ⋅ω В.в , (7)

где ω В.в – угловая скорость вращения винта механизма врезания.

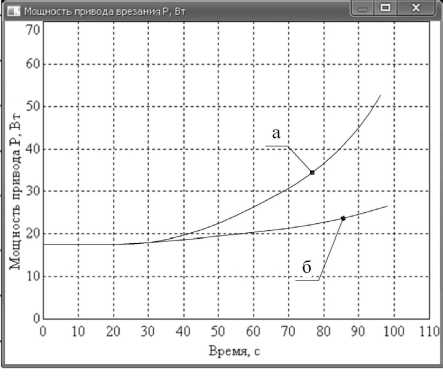

С помощью математического редактора VisSim были построены графики требуемой мощности привода подачи врезания инструмента при врезании в трубу диаметром 720 мм и толщиной стенки 30мм с пределом прочности σ в = 600 МПа отрезной и фасонной фрезами (рис. 8). Из графиков видно, что при холостом ходе (интервал времени от 0 до 30 с) потребляемая мощность постоянна, а с момента врезания и до выхода инструмента во внутреннюю полость трубы, потребляемая мощность плавно увеличивается (интервал времени от 30 до 95 с), после чего происходит остановка привода.

Рис. 7. Схема привода подачи врезания инструмента

Перемещение машины по трубе осуществляется с помощью привода круговой подачи инструмента. Проведенный анализ внешних факторов, определяющих мощность привода, показал [5], что мощность привода круговой подачи равна

Р п. = М зв •« , (8)

где MЗВ – приведенный момент на ведущей звездочке привода круговой подачи инструмента, ω – угловая скорость вращения ведущей звездочки привода круговой подачи инструмента. Приведенный момент на ведущей звездочке привода круговой подачи инструмента МЗВ равен сумме следующих моментов: МТР – момент от сил трения в кинематических парах узлов трения, МPyz – момент от силы резания PYZ, а также МG – момент от веса машины G. Таким образом, искомый момент будет равен

M зв = М тр + M pz + M g . (9)

Результирующий момент от сил трения вычисляется как сумма моментов в элементарных узлах трения скольжения и качения:

М тр = £ N • r i • f + ^ R i • k, (10)

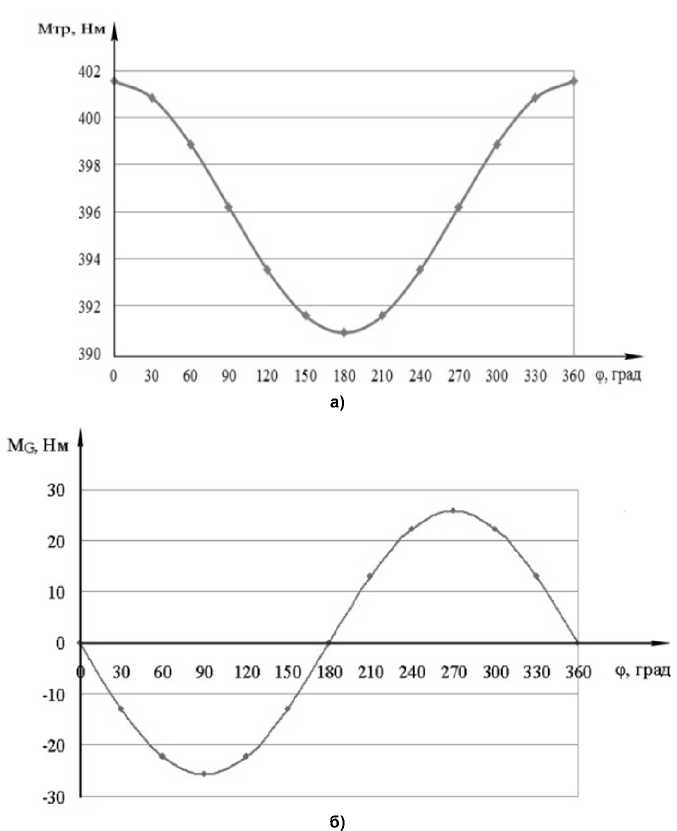

где N i – нормальная сила в паре трения скольжения, ri – радиус в паре трения скольжения, f – коэффициент трения скольжения, R i – сила реакции в опорных роликах машины, k – коэффициент трения качения. В качестве примера приведен график (рис. 9, а) зависимости момента М тр от положения машины на трубе при резке трубы 0 720 мм с толщиной стенки 30 мм фасонной фрезой 0 170 и затяжке натяжителей-амортизаторов с усилием Р 1 = 6600 Н.

Момент для преодоления сил резания находится по формуле

Рис. 8. Графики требуемой мощности привода подачи врезания инструмента: а - при резке фасонной фрезой 0170x32; б - при резке отрезной фрезой 0170x6

M Pz

= P Z • г ф ,

где P Z – окружная сила резания; r ф – радиус фрезы.

Существенное влияние на перемещение машины по трубе оказывает ее вес, значение момен-

Расчет и конструирование

та от веса машины меняет знак в зависимости от у г лового положения на т рубе и находится по формуле

MG = G ⋅ sin ϕ⋅ rвз, (12)

где G – вес машины, rвз – делительный радиус звездочки, φ – угол положе н ия машин ы на трубе. График зависимости момента силы тяжести машины от ее углового распо л ожения на трубе при затяжке натяжителей-амортизаторов с усилием Р 1 = 6600 Н на трубе ∅ 720 мм приведен на рис. 9, б.

Совокупность выражений (8)–(12) позволяет определить необходимую мощность привода круговой подачи с учетом регламентированной величины скорости перемещения при р е зке труб.

Рис. 9. Графики моментов: а – момент трения Mтр(φ); б – момент от веса машины M G (φ)

Заключение

Исследование нагруженности приводов подач инструмента новой конструкции МРТ, проведенные на основе анализа возможных нагрузок при р езании труб различного диаметра и толщины стенки, позволили получить необходимые данны е для расчета мощности приводов.

Предложенная конструкция МРТ дает возможность исключить полом к у инструмента и элементов машины на приводах подач, повысить безопасность работы оператора.

Результаты исследования использованы при проектировании опытног о образца предложенной конструкции МРТ.

Список литературы Исследование нагруженности приводов подач машины для безогневой резки труб большого диаметра

- Правила производства работ при капитальном ремонте магистральных газопроводов: ВСН 51-1-97: утв. РАО «Газпром» 20.02.97: ввод. в действие с 01.05.97. -М.: ЭНАС, 1997. -85 с.

- Пат. 94497 Российская Федерация, МПК В 23 D21/06. Устройство для резки труб/Б.А. Лопатин, Д.Б. Лопатин, Е.А. Полуэктов, Т.Р. Хазиев. -№ 2010104653/22; заявл. 10.02.2010; опубл. 27.05.2010, Бюл. № 15. -3 с.

- Грешняев, В.А. Машина для безогневой резки труб «Волжанка -3М»/В.А. Грешняев//Трубопроводный транспорт нефти. -2009. -№ 8. -С. 18-20.

- Косилова, А.Г. Справочник технолога машиностроителя: в 2 ч./А.Г. Косилова, Р.К. Мещеряков. -М.: Машиностроение, 1985. -Ч. 2. -655 с.

- Хазиев, Т.Р. Оценка мощности привода перемещения отрезной машины в процессе резания труб большого диаметра/Т.Р. Хазиев, Д.Г. Абузьяров//Наука ЮУрГУ: материалы 63-й науч. конф. Секция техн. наук. -Челябинск: Издат. центр ЮУрГУ, 2011. -Т. 2. -С. 322-326.