Исследование осциллирующего режима энергоподвода в процессах сушки цукатов из тыквы в микроволновом поле

Автор: Парамонова В. А., Кудрявцев В. Н.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Статья в выпуске: 3 т.22, 2019 года.

Бесплатный доступ

Одной из современных тенденций пищевой индустрии является производство цукатов из различного плодоовощного и ягодного сырья. В процессе производства цукаты насыщаются сахаром, что частично улучшает состав фруктовых пищевых кислот, увеличивает сроки хранения сырья и облегчает его транспортирование. Целью статьи является раскрытие возможностей интенсификации процесса сушки тыквы в линии производства цукатов за счет подведения микроволновой энергии (СВЧ). Работа направлена на обоснование и выбор технологических режимов сушки в микроволновом поле кусочков тыквы, предварительно уваренных в сахарном сиропе. Для достижения поставленной цели использовались аналитические и экспериментальные методы исследования: планирование экспериментов, статистический анализ. В процессе проведения исследований было установлено, что начальная влажность продукта и режимы его предварительной обработки (бланширование в пароконвектомате) оказывают существенное влияние на скорость потери влаги продуктом в процессе сушки в СВЧ-поле. Предварительное бланширование тыквы проводилось в пароконвектомате на протяжение 5 мин при температуре 120 °С. Данный режим обработки паром позволяет лучше сохранить капиллярно-пористую структуру продукта, при этом после пяти серий подвода СВЧ-энергии (1 мин обработка, 5 мин релаксация) удалось достичь уровня влажности 27,28 %, в то время как для остальных режимов обработки потребовалось более длительное время сушки. В результате обработки полученных данных построены графики изменения массы, влажности и скорости сушки продукта в процессе его обработки. На основании регрессионного анализа исследуемых факторов были выявлены наиболее значимые величины, оказывающие влияние на конечную массу продукта и его конечную влажность и построены модели для осциллирующего энергоподвода. К наиболее существенным показателям, оказывающим влияние на конечные свойства продукта, были отнесены общее время СВЧ-обработки продукта в камере, общее время релаксации продукта, начальная масса продукта и предельное напряжение сдвига продукта, поступившего на обработку.

Сушка в микроволновом поле, цукаты из тыквы, влажность, конечная масса, drying in the microwave field, candied pumpkin, humidity, finite mass

Короткий адрес: https://sciup.org/142221512

IDR: 142221512 | УДК: 664.843:635.621 | DOI: 10.21443/1560-9278-2019-22-3-379-385

Текст статьи Исследование осциллирующего режима энергоподвода в процессах сушки цукатов из тыквы в микроволновом поле

*Донецкий национальный университет экономики и торговли, г. Донецк; ORCID: , e-mail:

Одним из перспективных направлений развития пищевой промышленности является разработка качественно новых технологий, используемых в производстве биологически ценных продуктов питания с применением растительного сырья. В настоящее время значительно увеличился интерес к изготовлению цукатов из овощей. При технологической переработке тыквы и получении из нее цукатов в значительной степени сохраняются полезные витамины и микроэлементы, поэтому данный вид кулинарных изделий можно отнести к биологически ценным продуктам питания.

Следует отметить, что от качества исходного сырья в значительной степени зависит качество и пищевая ценность производимых цукатов. Технология изготовления цукатов базируется на замещении свободной влаги, находящейся в плодах, сахарным раствором; данное замещение осуществляется в процессе варки плодов в сиропе.

На предприятиях по производству цукатов применяются классические рецепты и современные технологии, что позволяет сохранить полезные вещества, обеспечить вкусовые характеристики и внешний вид изделий, добиться высокого качества выпускаемой продукции, соответствующей всем требованиям безопасности.

Цукаты, произведенные по традиционным технологиям переработки, имеют ряд существенных недостатков:

-

– повышенное содержание сахара (68–72 %) (данный продукт неприемлем для употребления людьми с сахарным диабетом);

-

– изменение внешнего вида готового продукта (снижается его привлекательность);

-

– существенное сокращение содержания витаминной группы (при длительной тепловой обработке).

Особенности технологических процессов изготовления цукатов на различных предприятиях отмечены в работе (Райхель и др., 2017); в научной литературе рассмотрены также вопросы сушки тыквы (Hashim et al., 2014; Ciurzyńska et al., 2013) и определения ее физико-механических свойств (Shirmohammadi et al., 2012; Henriques et al., 2012); в качестве основных недостатков технологической переработки указаны длительность тепловой обработки рецептурных компонентов (сиропа), а также процессов варки и сушки цукатов.

Настоящее исследование направлено на поиск путей интенсификации тепловых процессов при производстве цукатов из тыквы, что должно привести к уменьшению энергоемкости технологического процесса, а соответственно – затрат предприятия, сокращению потерь биологически активных веществ, улучшению вкуса и товарного вида готовой продукции. Интенсификация процесса сушки тыквы возможна при подведении микроволновой энергии (СВЧ). В ходе исследования решались задачи по изучению традиционных технологий производства цукатов из тыквы; выявлению рациональных методов тепловой обработки тыквы, позволяющих сократить их длительность; получению эмпирических зависимостей для расчета конечной массы и влажности продукта.

Материалы и методы

Начальную температуру тыквы и ее температуру после обработки контролировали с помощью инфракрасного термометра Cason СA380 (в соответствии с ГОСТ 16263-70 1 данный метод измерения относится к методу непосредственной оценки значения температуры). Контроль температуры после обработки производили непрерывно до окончания периода релаксации.

Время обработки продукта в СВЧ-поле измеряли с помощью секундомера СОППР-2а-3-000 ТУ-25-1894.003-90.

Для контроля размеров кусочков тыквы в ходе их предварительной нарезки применяли штангенциркуль ШЦЦ-1-150-0,01-ТЗ ТУ У.33.2-30291682-001-2004.

Массу продукта (до и после проведения эксперимента) определяли с использованием лабораторных весов Ohaus SPS 6001F. Начальную влажность продукта устанавливали по справочным данным для тыквы столового сорта, конечную влажность рассчитывали по стандартным зависимостям от массы и начальной влажности.

После обработки продукта в СВЧ-поле выявляли период релаксации волн в продукте и убыль его массы на данном этапе. Для этого размещали продукт на лабораторных электронных весах; пирометр устанавливали над ним (в активном состоянии); непрерывно фиксировали изменение температуры и массы кусочков тыквы посредством видеосъемки цифровых табло контрольно-измерительных приборов. Длительность контроля температуры в период релаксации составила 5 мин.

Контроль предельного напряжения сдвига продукта осуществляли на лабораторном пенетрометре в соответствии с ГОСТ 32331-20132 "Смазки пластичные. Определение пенетрации с использованием пенетрометра с конусом на одну четверть и половину шкалы" при комнатной температуре со свободным падением конуса в поверхностный слой тыквы.

Для определения радиуса размещения продукта в камере проводили предварительные эксперименты по визуализации волн в микроволновой печи (Парамонова и др., 2016).

Результаты и обсуждение

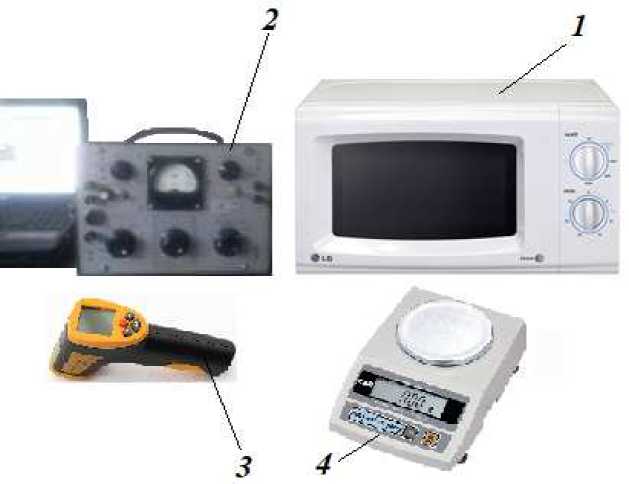

Для определения рациональных параметров обработки тыквы в СВЧ-поле (варки и сушки) при изготовлении цукатов были проведены экспериментальные исследования с использованием серийно выпускаемой микроволновой печи LG (модель MH 68070).

В процессе осциллирующего режима энергоподвода мощность магнетрона составила 900 Вт. Микроволновая печь была установлена в соответствии с руководством по эксплуатации (рис. 1). Для дополнительного контроля потребляемой микроволновой печью мощности включение в сеть осуществлялось через измерительный комплекс К-50.

Рис. 1. Общий вид экспериментального стенда: 1 – микроволновая печь;

2 – контрольно-измерительная аппаратура; 3 – пирометр; 4 – весы лабораторные Fig. 1. General view of the experimental stand: 1 – microwave oven; 2 – instrumentation;

3 – pyrometer; 4 – laboratory scales

Продукт на СВЧ-обработку подавался после предварительного бланширования в пароконвектомате, что позволило учесть в процессе экспериментальных исследований напряжение сдвига продукта, которое определяли с помощью пенетрометра. Обработанную в пароконвектомате тыкву после определения напряжения сдвига разрезали на кубики (размер боковой грани кубика 10 мм).

Для каждых 10 порций продукта массой 40–50 г предварительно в СВЧ-поле уваривали сахарный раствор: сахар смешивали с водой в пропорции 1 : 1, после чего осуществляли его СВЧ-варку в течение 2 мин.

Подготовленный к варке в СВЧ-поле продукт направляли на контроль массы и температуры, после чего помещали в сахарный сироп, масса и температура которого также были определены. После установления суммарной массы и начальной температуры емкость с кусочками тыквы в сахарном сиропе помещали в микроволновую печь. По результатам СВЧ-варки тыквы в сахарном сиропе было отмечено, что карамелизация сахарного сиропа в микроволновом поле происходила уже через 3 мин его обработки, а через 4 мин сироп приобретал насыщенный коричневый цвет, характерный запах карамели и тягучую консистенцию, что ограничивало время варки кусочков цукатов в микроволновом поле.

Уваренные кусочки извлекали из емкости и помещали на сетчатую поверхность для стекания избытка сахарного сиропа. По окончании стекания сиропа также осуществляли контроль массы и температуры продукта, после чего порция кусочков тыквы размещалась на плоскости в один слой и поступала на обработку в микроволновую печь.

Обработка продукта в микроволновой печи осуществлялась в течение 1 мин, после чего проводили контроль температуры и массы продукта в период релаксации по описанной выше методике. Количество циклов обработки в осциллирующем режиме зависело от свойств сырья и определялось степенью готовности продукта и в целом не превышало 6 мин. Данного времени было достаточно для эффективного подсушивания кусочков тыквы с сохранением ими структуры.

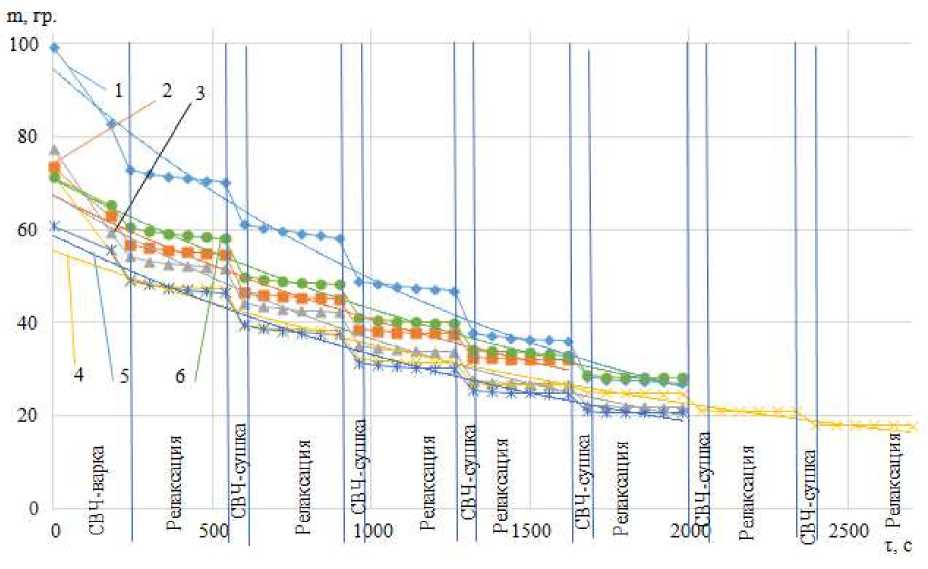

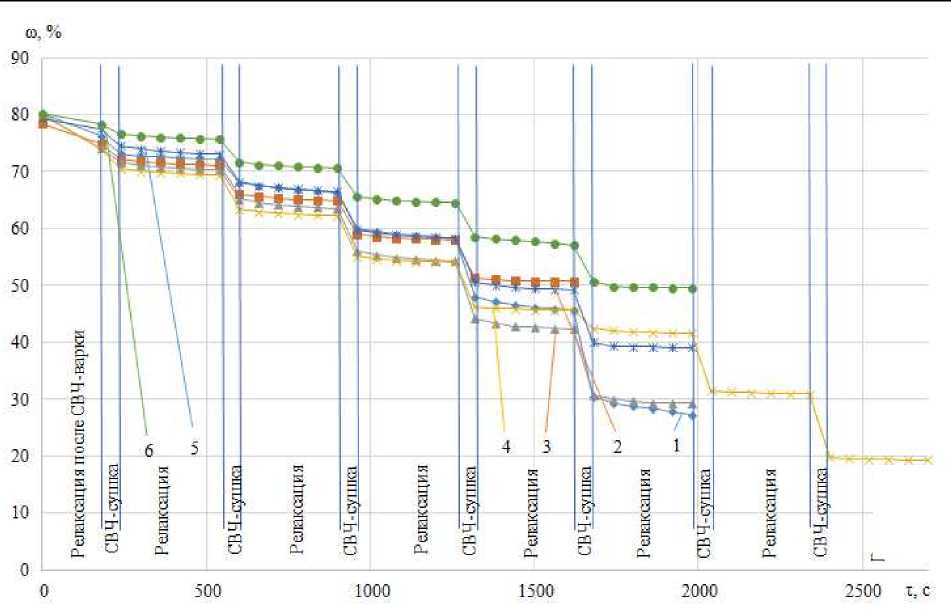

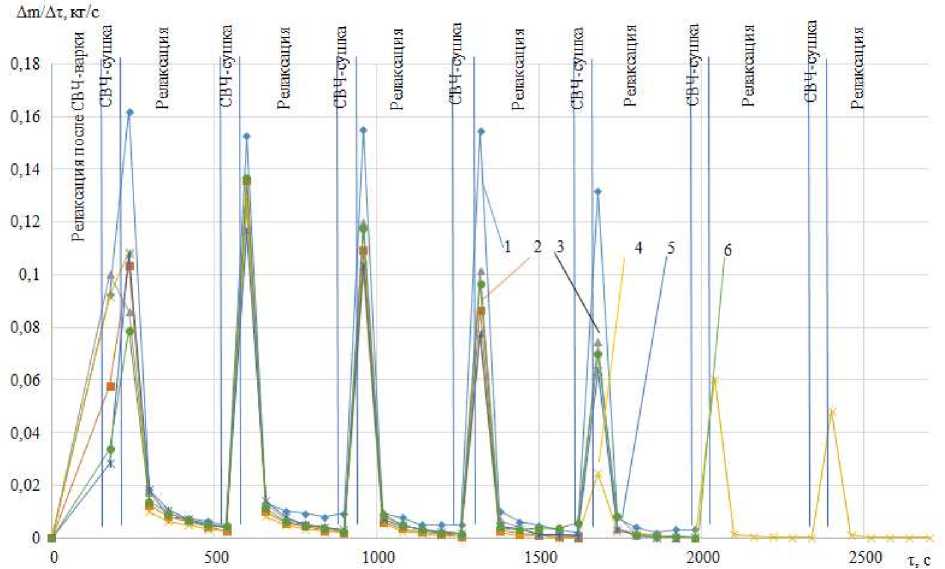

По результатам проведенных экспериментальных исследований процессов сушки вареных кусочков тыквы в СВЧ-поле при осциллирующем энергоподводе были построены графики изменения массы (рис. 2), влажности (рис. 3) и скорости сушки (рис. 4).

Шести режимам, представленным на графиках, соответствуют следующие данные:

-

1) т СВЧ = 420 с, т рел = 1 560 с, т нач = 0,0994, ю нач = 80,2 %, т сдв = 52 767,5 Па;

-

2) т СВЧ = 360 с, т рел = 1260 с, т нач = 0,0735, ю нач = 78,5 %, т сдв = 4150,1 Па;

-

3) т СВЧ = 420 с, т рел = 1560 с, т нач = 0,0775, ю нач = 80,1 %, т сдв = 34 493,6 Па;

-

4) т СВЧ = 540 с, т рел = 2160 с, т нач = 0,0719, ю нач = 79,9 %, т сдв = 19 506,3 Па;

-

5) т СВЧ = 420 с, т рел = 1 560 с, т нач = 0,0609, ю нач = 79,4 %, т сдв = 6 655,3 Па;

-

6) т СВЧ = 420 с, т рел = 1 560 с, т нач = 0,0714, ю нач = 80,2 %, т сдв = 4 799,5 Па.

Полученные данные свидетельствуют о том, что начальная влажность продукта и режимы его предварительной обработки оказывают существенное влияние на скорость потери влаги продуктом в процессе СВЧ-сушки. Так, учитывая минимальное время обработки в пароконвектомате (5 мин при температуре t = 120 °С), следует отметить, что после пяти серий подвода энергии (обработка - 1 мин, релаксация – 5 мин) удалось достичь уровня влажности 27,28 %, в то время как для остальных режимов обработки потребовалось более длительное время сушки для достижения данного значения. Данное явление можно объяснить расширением каналов для выхода влаги из кусочков продукта с максимальным сохранением их целостности, в то время как более длительная обработка паром (этап предварительного бланширования) приводит к "склеиванию" слоев продукта и ухудшению условий выхода влаги из него.

Рис. 2. График изменения массы тыквы в процессе СВЧ-сушки (энергоподвод и релаксация) при осциллирующем режиме Figure 2. Graph of changes in pumpkin mass during microwave drying (energy behavior and relaxation) in oscillating mode

Максимальная скорость сушки продукта соответствовала непосредственному подведению энергии в СВЧ-поле и в зависимости от влажности продукта составляла от 0,16 до 0,05 кг/с при влажности продукта, приближающейся к 30 %. В период релаксации продукта скорость сушки снижалась до нуля в конце периода.

В результате регрессионного анализа исследуемых факторов были выявлены наиболее значимые величины, оказывающие влияние на конечные массу и влажность продукта, и построены модели для осциллирующего энергоподвода:

т кон = —7,48^10 -6 т свч + 0,575т рел + 0,0002тш ч - 3,4910—X ,B - 0,01, (1)

ю кон = -0,0248т свч + 497,525т рел + 5,437тШ ч - 7,69940—X ,B - 368,968, (2)

где τ СВЧ – общее время СВЧ-обработки продукта в камере, с; τ рел – общее время релаксации продукта, с; т нач - начальная масса продукта, кг; т сдв - предельное напряжение сдвига продукта, Па.

Релаксация

Рис. 3. График изменения влажности тыквы в процессе СВЧ-сушки (энергоподвод и релаксация) при осциллирующем режиме Fig. 3. Graph of the pumpkin humidity in the microwave drying (energy behavior and relaxation) in oscillating mode

Рис. 4. График изменения скорости сушки тыквы в процессе СВЧ-сушки (энергоподвод и релаксация) при осциллирующем режиме Fig. 4. Graph of the rate of pumpkin drying in the microwave processing (energopitanie and relaxation) in oscillating mode

Данные регрессионного анализа зависимости конечной массы и влажности продукта от общего времени СВЧ-обработки продукта в камере (Х1), общего времени релаксации продукта (Х2), начальной массы продукта (Х3) и предельного напряжения сдвига продукта (Х4) представлены в табл. 1 и 2.

Таблица 1. Регрессионный анализ модели, используемой для расчета конечной массы продукта Table 1. Regression analysis of the model for the final product mass

|

Регрессионная статистика |

||||||

|

Множественный R |

0,997 |

|||||

|

R-квадрат |

0,993 |

|||||

|

Нормированный R-квадрат |

0,967 |

|||||

|

Стандартная ошибка |

0,001 |

|||||

|

Наблюдения |

6 |

|||||

|

Дисперсионный анализ |

||||||

|

– |

df |

SS |

MS |

F |

Значимость F |

|

|

Регрессия |

4 |

0,00014 |

3,54882^10 —5 |

37,0851 |

0,1225 |

|

|

Остаток |

1 |

9,5694^10 -7 |

9,569440 -7 |

– |

– |

|

|

Итого |

5 |

0,00014291 |

– |

– |

– |

|

|

– |

Коэффициент |

Стандартная ошибка |

t-статистика |

P-значение |

Нижние 95 % |

Верхние 95 % |

|

Y-пересечение |

–0,0107 |

0,0725 |

–0,1476 |

0,9067 |

–0,9318 |

0,91 |

|

Переменная X1 |

-7,47640 -6 |

1,558^10 —6 |

–4,797 |

0,13 |

-2,73^10 -5 |

1,23^10 -5 |

|

Переменная X2 |

0,5746 |

0,078 |

7,3417 |

0,086 |

–0,42 |

1,569 |

|

Переменная X3 |

0,00018 |

0,0009 |

0,1917 |

0,879 |

–0,012 |

0,0119 |

|

Переменная X4 |

-3,49540 -7 |

5,516^10 -8 |

–6,3356 |

0,0997 |

-1,0510 -6 |

3,51-10 "7 |

Таблица 2. Регрессионный анализ модели, используемой для расчета конечной влажности продукта Table 2. Model regression analysis for final product moisture

|

Регрессионная статистика |

||||||

|

Множественный R |

0,9998 |

|||||

|

R-квадрат |

0,9996 |

|||||

|

Нормированный R-квадрат |

0,9980 |

|||||

|

Стандартная ошибка |

0,5643 |

|||||

|

Наблюдения |

6 |

|||||

|

Дисперсионный анализ |

||||||

|

– |

df |

SS |

MS |

F |

Значимость F |

|

|

Регрессия |

4 |

809,857 |

202,464 |

635,866 |

0,030 |

|

|

Остаток |

1 |

0,318 |

0,318 |

– |

– |

|

|

Итого |

5 |

810,175 |

– |

– |

– |

|

|

– |

Коэффициент |

Стандартная ошибка |

t-статистика |

P-значение |

Нижние 95 % |

Верхние 95 % |

|

Y-пересечение |

–368,968 |

41,817 |

–8,823 |

0,072 |

–900,299 |

162,362 |

|

Переменная X1 |

–0,025 |

0,001 |

–27,605 |

0,023 |

–0,036 |

–0,013 |

|

Переменная X2 |

497,525 |

45,148 |

11,020 |

0,058 |

–76,130 |

1071,180 |

|

Переменная X3 |

5,437 |

0,533 |

10,210 |

0,062 |

–1,329 |

12,204 |

|

Переменная X4 |

–0,001 |

0,000 |

–24,197 |

0,026 |

–0,001 |

0,000 |

Заключение

В результате проведенных экспериментальных исследований установлены рациональное время и температура бланширования крупно рубленной тыквы, время карамелизации сахарного раствора в СВЧ-поле, определены условия сушки в СВЧ-поле для проведения дальнейших исследований в непрерывном режиме энергоподвода. В результате обработки полученных данных построены модели для расчета конечной массы и влажности продукта и подтверждена эффективность использования СВЧ-методов для интенсификации процессов сушки тыквы в линии производства цукатов.