Исследование особенностей диссипации и накопления энергии в субмикрокристаллическом титане при квазистатическом и динамическом нагружении

Автор: Плехов Олег Анатольевич, Чудинов Василий Валерьевич, Леонтьев Владимир Аркадьевич, Наймарк Олег Борисович

Журнал: Вычислительная механика сплошных сред @journal-icmm

Статья в выпуске: 4 т.1, 2008 года.

Бесплатный доступ

В работе экспериментально исследовались механические и термодинамические характеристики субмикрокристаллического титана при квазистатическом растяжении и динамическом сжатии. Образцы субмикрокристаллического титана изготовлены из прутка, полученного методом равноканального углового прессования, с характерным размером зерна 300 нм. Кинетика температуры в процессе деформирования регистрировалась методом инфракрасного сканирования камерой CEDIP Silver 450 (спектральный диапазон 3-5 мкм, температурная чувствительность 0,025 К). Измельчение зерна в титане привело к увеличению предела пропорциональности на 260% при квазистатических испытаниях и на 25% при динамических. Исследование термодинамики процесса показало: переход к пластическому деформированию сопровождается интенсивной диссипацией тепла. Доля накопленной энергии в субмикрокристаллическом титане при квазистатических и динамических испытаниях выше, чем в крупнозернистом. При динамическом нагружении величина накопленной энергии в субмикрокристаллическом титане остается примерно постоянной и не зависит от скорости и амплитуды нагружения в исследованном диапазоне скоростей деформации.

Короткий адрес: https://sciup.org/14320450

IDR: 14320450

Текст научной статьи Исследование особенностей диссипации и накопления энергии в субмикрокристаллическом титане при квазистатическом и динамическом нагружении

ИССЛЕДОВАНИЕ ОСОБЕННОСТЕЙ ДИССИПАЦИИ

И НАКОПЛЕНИЯ ЭНЕРГИИ В СУБМИКРОКРИСТАЛЛИЧЕСКОМ ТИТАНЕ ПРИ КВАЗИСТАТИЧЕСКОМ И ДИНАМИЧЕСКОМ НАГРУЖЕНИИ

О.А. Плехов, В.В. Чудинов, В.А. Леонтьев, О.Б. Наймарк

Институт механики сплошных сред УрО РАН, Пермь, 614013, Россия

В работе экспериментально исследовались механические и термодинамические характеристики субмикрокристаллического титана при квазистатическом растяжении и динамическом сжатии. Образцы субмикрокристаллического титана изготовлены из прутка, полученного методом равноканального углового прессования, с характерным размером зерна 300 нм. Кинетика температуры в процессе деформирования регистрировалась методом инфракрасного сканирования камерой CEDIP Silver 450 (спектральный диапазон 3–5 мкм, температурная чувствительность 0,025 К). Измельчение зерна в титане привело к увеличению предела пропорциональности на 260% при квазистатических испытаниях и на 25% при динамических. Исследование термодинамики процесса показало: переход к пластическому деформированию сопровождается интенсивной диссипацией тепла. Доля накопленной энергии в субмикрокристаллическом титане при квазистатических и динамических испытаниях выше, чем в крупнозернистом. При динамическом нагружении величина накопленной энергии в субмикрокристаллическом титане остается примерно постоянной и не зависит от скорости и амплитуды нагружения в исследованном диапазоне скоростей деформации.

STUDY OF ENERGY DISSIPATION

AND ABSORPTION IN SUBMICROCRYSTALLINE TITANIUM UNDER QUASI-STATIC AND DYNAMIC LOADING

O.A.Plekhov, V.V. Chudinov, V.A.Leontev and O.B.Najmark

Institute of Continuous Media Mechanics UB RAS, Perm, 614013, Russia

This work is devoted to experimental investigation of mechanical and thermodynamic properties of submicrocrystalline titanium under quasi-static tension and dynamic compression. Submicrocrystalline titanium specimens with grain size of 300 nm were obtained from the bars produced by equal channel angular pressing. The temperature kinetics during plastic deformation was measured using an infrared camera CEDIP Silver 450 (spectral range of 3-5 µm, temperature sensitivity of 0.025K). The grinding of titanium grains led to an increase in yield stress 260% and 25% under quasi-static and dynamic loading conditions, respectively. The study of thermodynamics of the process showed that the transition from elastic to plastic deformation in titanium was accompanied by intensive heat dissipation. The relative value of stored energy in submicrocrystalline titanium under quasi-static and dynamic loading was higher than that in coarse-grained titanium. The value of stored energy in submicrocrystalline titanium under dynamic compression remained almost constant and did not depend on the rate and amplitude of loading in the examined range of deformation rates.

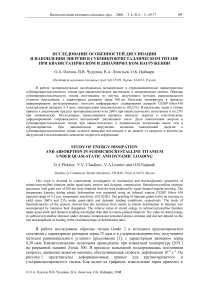

В работе исследованы образцы титана Grade 2 в исходном крупнозернистом состоянии с характерным размером зерна 25 мкм и в ультрамелкозернистом, полученном методом равноканального углового прессования [1], с характерным размером зерна 0,30 мкм. Квазистатические испытания проводились при комнатной температуре (20ºС) на разрывной машине Zwick 100. В процессе испытаний поддерживалась постоянная скорость движения захватов машины, обеспечивающая скорость деформации 10-4 с-1. На рисунке 1 представлены деформационные кривые для крупнозернистого и ультрамелкозернистого титана. Как видно из графиков, измельчение зерна приводит к

существенному росту механических характеристик материала и изменению его деформационного поведения при квазистатическом деформировании. Предел прочности и предел пропорциональности материала возрастают в 2,5 раза. Диаграмма деформирования ультрамелкозернистого титана имеет ярко выраженный участок разупрочнения.

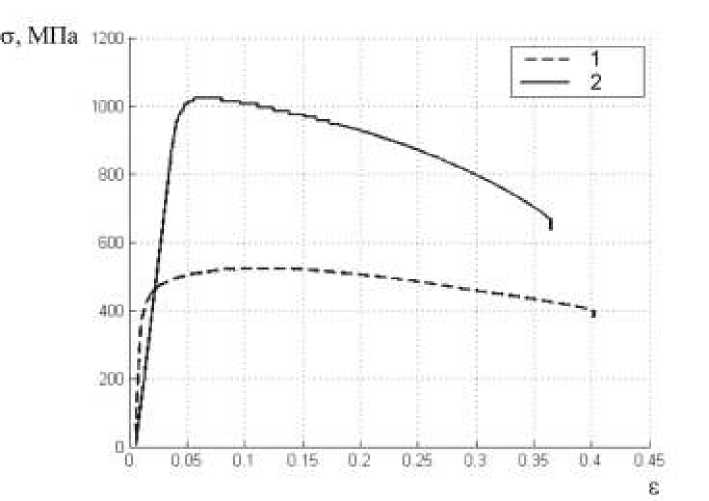

Для записи эволюции поля температур использовалась инфракрасная камера CEDIP Jade III. Спектральный диапазон камеры составляет 3–5 мкм. Максимальный размер кадра — 320×240 точек. Точность измерения температуры 25 мK при 300 K. Изменение температуры образца от времени представлено на рисунке 2. Материал в обоих состояниях демонстрирует выраженный термоупругий эффект. Анализ изменения температуры образца от времени позволяет сделать вывод, что на упругом участке деформирования ультрамелкозернистого материала дефектная структура материала не эволюционирует. При переходе через предел пропорциональности ультрамелкозернистый титан демонстрирует интенсивное тепловыделение, но, несмотря на это, как показал последующий анализ, запасённая им энергия выше, чем в крупнозернистом титане. По-видимому, структура ультрамелкозернистого образца, имеющего большое число конкурирующих дефектов, эволюционирует согласованно, существенно увеличивая поля структурных наряжений. Этот процесс продолжается до момента активизации одного критического зародыша, приводящего к квазихрупкому макроскопическому разрушению.

При разрушении ультрамелкозернистого титана наблюдалась ярко выраженная локализация деформации. Конечная деформация в ультрамелкозернистом титане составляла 15% (в крупнозернистом титане 25%).

Методика оценки величины накопленной энергии при пластическом деформировании металлов описана в [2]. В основу метода положено следующее определение средней температуры образца:

a/2 b/2 c/2

o ( t ) = J J J ( T ( x,У,z, t ) - T o ) dxdydz,

- a /2 -b /2 -c /2

Рис. 1. Зависимость напряжения от деформации для крупнозернистого (кривая 1) и ультрамелкозернистого (кривая 2) титана при квазистатическом растяжении

Рис. 2. Изменение средней температуры рабочей части образцов из крупнозернистого (кривая 1) и ультрамелкозернистого (кривая 2) титана при квазистатическом растяжении

где t — время; a, b, c — характерные размеры области осреднения; T ( x,y,z, t ) — температура; T 0 — температура окружающей среды.

В предположении следующих граничных условий dT (a/2, y, z, t) dT (-a/2, y, z, t)

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^ ^^^^^^^^* ^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^*

d x d x

- k

dT(a/2,y,z,t) = h^a- (T( x, y, z, t) - T0) dx

5 x a - a /2

записывается закон сохранения энергии для рассматриваемого объёма:

c p6 ( t ) = (Qe) + (Qp)

+ 2

ah + bh + ch xyx abc

6 ( t ) ,

где k — коэффициент теплопроводности; c и p — удельная теплоёмкость и плотность материала; h i , i e { x, y, z } — коэффициенты теплообмена с окружающей средой; ^Q e^ , Qp — нагрев образца за счёт термоупругого эффекта и за счёт зарождения дефектов и пластической деформации соответственно.

Тогда относительная скорость накопления энергии определяется как в = -1 f С18 i,dV - cp6 (t) - L (V, h) 6( t),

V где oik, 8ik — компоненты тензора напряжений и скорости деформации, соответственно;

L ( V , h ) — обобщённый коэффициент теплообмена рассматриваемого объёма V образца с окружающей средой.

В предположении однородности поля напряжений первое слагаемое оценивается как — [ой : 8kdV о( t)ё . Для оценки второго слагаемого используются данные ik ik

V эволюции температуры образца при условии 8 = 0. В этом случае естественно предположить, что в = 0, и оценка для коэффициента L(V,h) получается из решения уравнения cpO( t ) = - L (V, h )0( t)

как L ( V , h ) = - - Log

№ 1

V ° 0 7

или,

с учётом

экспериментально полученных зависимостей, L ( V , h ) = 0,021 ± 0.002 (Дж/К).

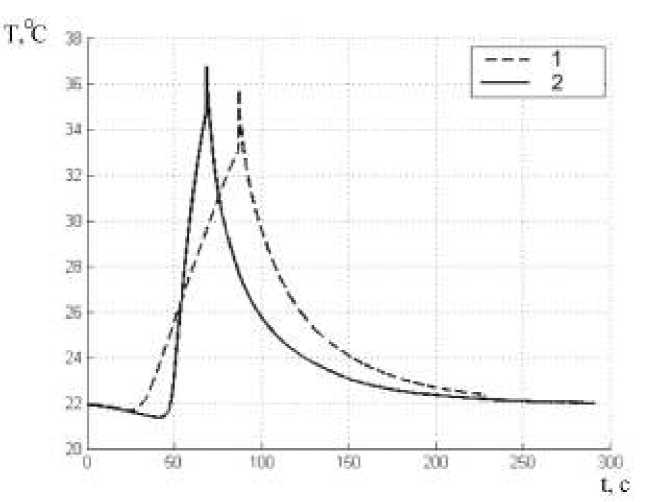

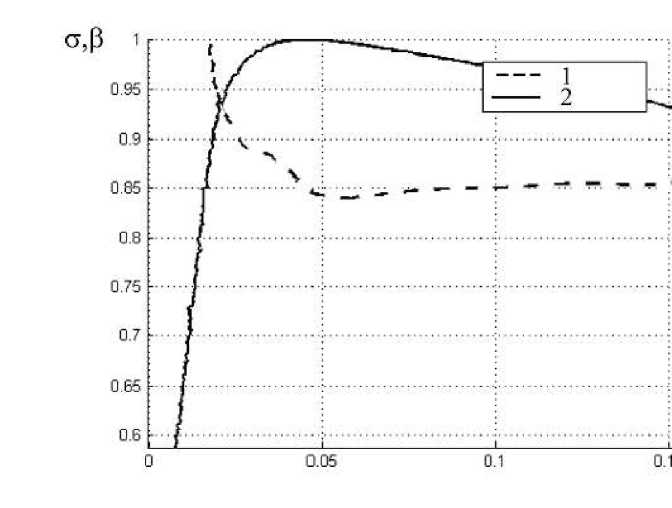

Уравнение (2) позволяет оценить скорость накопления энергии при пластическом деформировании материала. Результаты расчётов представлены на рисунках 3 и 4. Напряжения нормированы по пределу прочности, скорость накопления энергии нормирована по мощности, затрачиваемой на деформирование образца. Кривые являются достоверными до момента образования шейки. Изменение поперечного сечения образца приводит к переоценке мощности, затрачиваемой в процессе деформирования, и завышению значения относительной скорости накопления энергии. Анализ достоверных участков показывает, что ультрамелкозернистый титан эффективнее накапливает энергию при пластическом деформировании (минимальная скорость накопления энергии 0,85), чем крупнозернистый титан (минимальная скорость накопления энергии 0,65). Это подтверждает гипотезу об одновременной эволюции большого числа взаимодействующих дефектов, структурные поля напряжений которых способны накапливать много бóльшую энергию, чем дефекты в крупнозернистом материале.

Рис. 3. Скорость накопления энергии ф, кривая 1) и зависимость напряжения от деформации ( о , кривая 2) при квазистатическом деформировании крупнозернистого титана

Рис. 4. Скорость накопления энергии ( β , кривая 1) и зависимость напряжения от деформации ( σ , кривая 2) при квазистатическом деформировании ультрамелкозернистого титана

Динамические испытания на сжатие выполнены на установке РСГ–25, реализующей традиционный метод Кольского с использованием разрезного стержня Гопкинсона диаметром 25 мм. Установка состоит из газовой пушки калибром 18 мм, разгоняющей ударник длинной 200 мм. Скорость ударника в экспериментах варьировалась от 15 до 30 м/с, что обеспечивало скорость деформации образца от 2 до 5 ⋅ 103 с-1. Соотношение длин соответственно входного и выходного стержней 1 к 3 обеспечивало нагружение образца несколькими последовательными импульсами сжатия, что позволяло достичь больших энергий деформирования.

Исследуемые образцы титана имели форму цилиндров диаметром 7,6 мм и длиной 3–4 мм. Для измерения поля температур использовалась инфракрасная камера CEDIP Silver 450. Поле температуры записывалось с частотой 3200 Гц и минимальным пространственным разрешением 2∙10-4 м. Калибровка камеры проводилась на образце, температура которого задавалась нагревательным элементом и регистрировалась цифровым термометром с гарантированной точностью до 1 градуса.

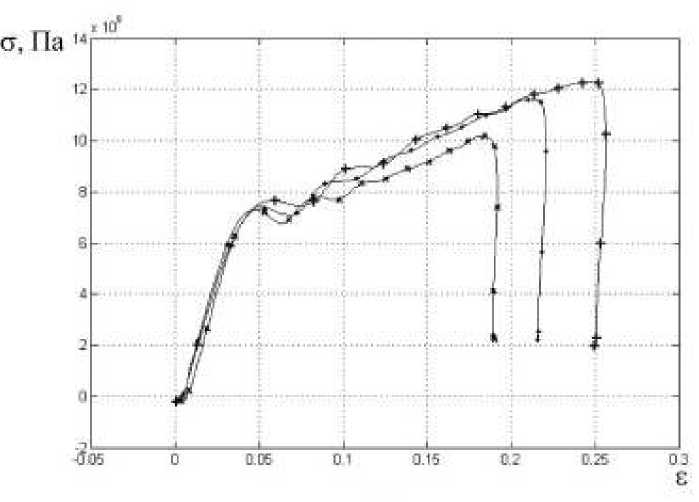

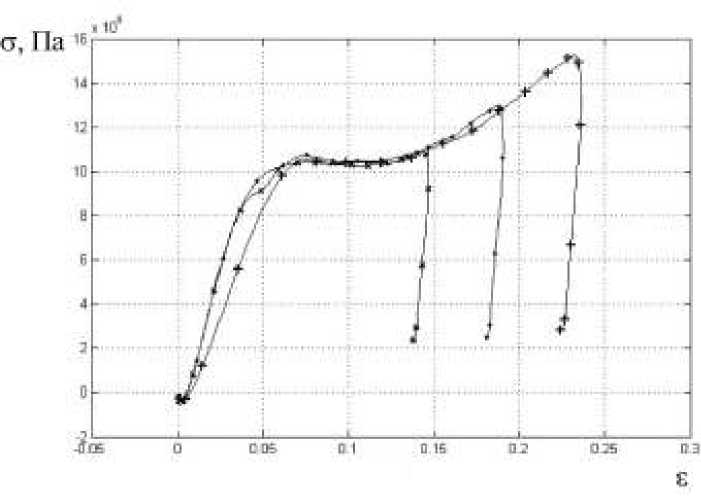

Динамические характеристики титана определялись на основе анализа отражённого и прошедшего импульсов с учётом конечной величины деформации образца [3]. Полученные деформационные кривые представлены на рисунках 5 и 6, на которых видны качественные отличия механического поведения материала в зависимости от характерного размера зерна. С измельчением зерна динамический предел пропорциональности титана увеличился на 25%, зависимость напряжения от деформации имеет ярко выраженный участок упрочнения. При этом ультрамелкозернистый титан становился более хрупким, и при скорости ударника 30 м/с (максимальное напряжение 1,5 ГПа) образец разрушался в отличие от крупнозернистого титана, продолжавшего гомогенно деформироваться при тех же условиях нагружения. При переходе от статического к динамическому нагружению крупнозернистый титан демонстрировал существенный рост значений механических характеристик. Аналогичное поведение наблюдалось при исследовании скорости диссипации энергии в крупнозернистом альфа-титане [4]. Ультрамелкозернистый титан демонстрировал большую устойчивость механических характеристик к изменению скорости деформации.

Рис. 5. Зависимость напряжения от деформации для крупнозернистого титана при динамическом сжатии с различными скоростями деформации

Рис. 6. Зависимость напряжения от деформации для ультрамелкозернистого титана при динамическом сжатии с различными скоростями деформации

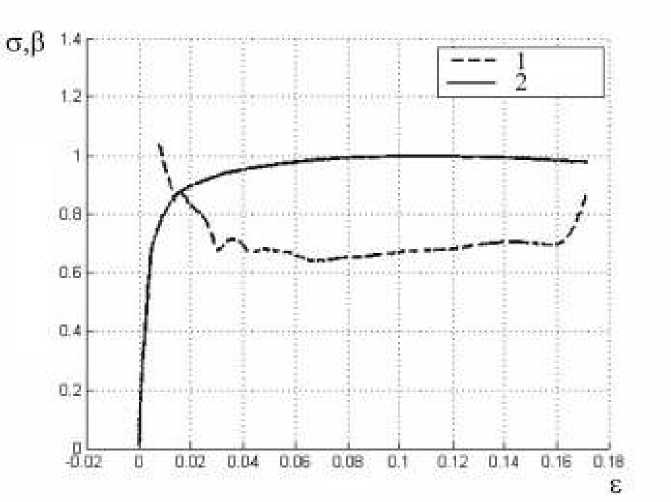

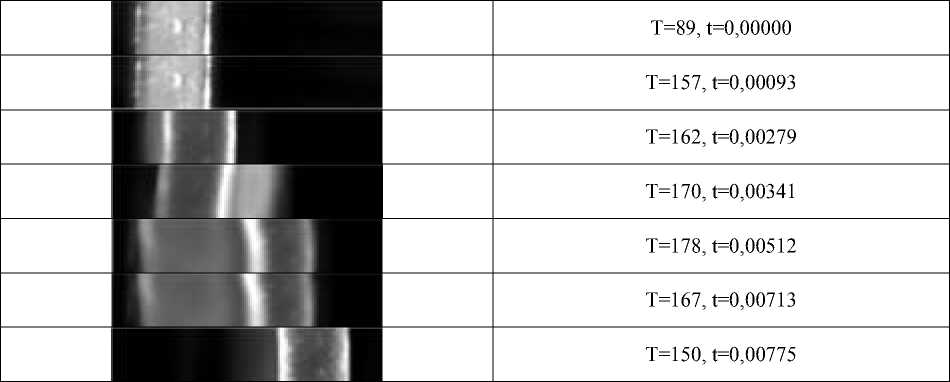

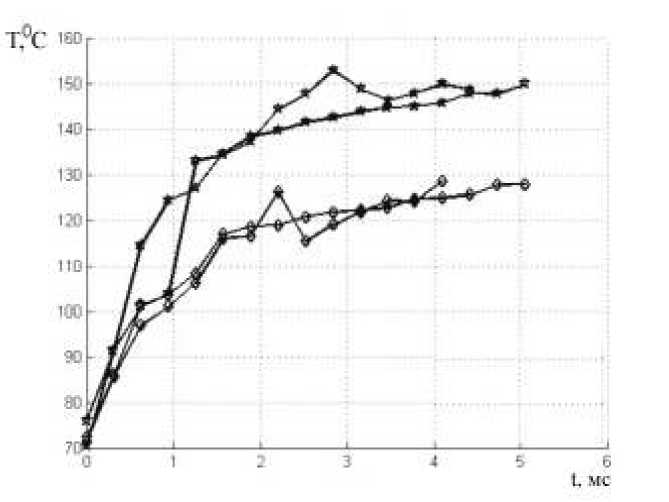

На рисунке 7 представлена типичная термограмма (серия фотографий образца, сделанных в инфракрасном диапазоне излучения) динамического деформирования титанового образца, на рисунке 8 — зависимости средней температуры образца от времени для крупнозернистого и ультрамелкозернистого титана при скорости ударника 25 м/c. Средняя температура ультрамелкозернистых образцов при всех исследованных интенсивностях воздействий была меньше температуры крупнозернистых аналогов. При скорости ударника 17 м/c разница в температуре составляла 1–3 градуса, при скорости

Рис. 7. Процесс динамического деформирования (t – время, с) и изменения температуры на поверхности образца (ºС) при скорости деформации 4200 с-1

Рис. 8. Зависимость средней температуры двух образцов крупнозернистого ( * ) и двух ультрамелкозернистого ( ◊ ) титана при скорости ударника 25 м/c (скорость деформации 4200-4400 с-1)

25 м/с — 20 градусов. Единственное отклонение от данной закономерности наблюдалось при разрушении ультрамелкозернистого титана; максимальная температура ультрамелкозернистого образца в этом случае достигала 250ºС, что на 10 градусов больше, чем температура крупнозернистого титана при тех же условиях.

Наиболее содержательным, с точки зрения анализа влияния микроструктуры материала, является определение долей диссипированной и запасённой энергий в процессе деформирования. Данный анализ позволяет определить влияние зёренной структуры материала на её способность к поглощению и диссипации приложенной энергии. При приближении к моменту разрушения скорость накопления энергии в материале обычно значительно уменьшается.

Энергии, затраченные на деформирование образца и преобразованные в тепло в результате деформирования, рассчитаны по формулам:

u max

E1 = V 0 J ^ 06p d ^ обр ,

E2 = cpVoAT, где V0 — объём образца; собр

напряжение в образце;

^ обр = ln

d

V d i J

мера

деформации; c и p — удельная теплоёмкость и плотность материала образца, AT — изменение температуры образца.

На каждый образец в процессе деформирования воздействовало три импульса сжатия. Энергия, затраченная на деформирование образца, рассчитывалась по всем импульсам, действующим на образец. В экспериментах наблюдались следующие характерные последовательности импульсов сжатия, соответствующие энергиям: 20,8 Дж, 6,8 Дж, 0,5 Дж — при скорости ударника 17 м/c; 45,4 Дж, 25,8 Дж, 2,1 Дж — при скорости ударника 28 м/c. Для расчёта величины диссипированной энергии использовалась средняя температура части образца, попадающей в поле зрения камеры. Исключение составляли последние эксперименты при скорости деформации 5000 с-1, где для расчета использовалась максимальная температура образца. Изменение схемы эксперимента (увеличение расстояния между объективом камеры и образцом) диктовалось интенсивным разлётом осколков в процессе разрушения образца при высоких скоростях деформации. Использование максимальной температуры при расчёте доли диссипированной энергии могло привести к завышенным значениям.

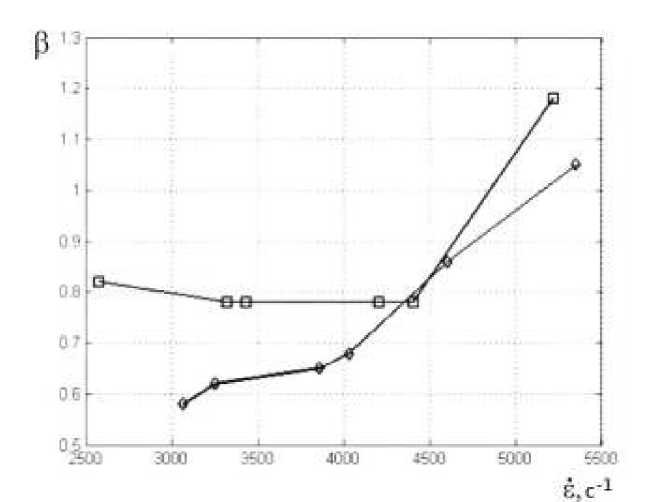

Результаты расчётов удельной диссипированной энергии ( E 2 E 1 ) представлены на рисунке 9. Анализ приведённых данных показывает, что удельная доля диссипированной энергии в ультрамелкозернистом состоянии не меняется при всех исследованных амплитудах напряжений и скоростях деформаций. В крупнозернистом титане доля диссипированной энергии растёт с 0,58 до 0,86 при увеличении скорости деформации. По-видимому, измельчение зерна приводит к созданию в материале нового механизма диссипации энергии, работающего одинаково эффективно при различных скоростях деформации и интенсивностях воздействий. Аналогичные результаты качественного различия механизма диссипации энергии и разрушения для крупнозернистого и ультрамелкозернистого титана получены при исследовании особенностей диссипации энергии при циклическом деформировании [5]. В работе [5] показано, что рост средней температуры ультрамелкозернистого образца, и, следовательно, интегральной мощности источников тепла, вызванных эволюцией структуры материала, прямо пропорционален энергии (квадрату амплитуды напряжений), затрачиваемой на деформирование образца при циклическом деформировании для всех исследованных значений приложенного напряжения. Результаты обоих циклов экспериментальных исследований свидетельствуют о способности ультрамелкозернистого материала более эффективно задействовать структурный (конфигурационный) канал поглощения энергии при его деформировании, вовлекая в этот процесс весь деформируемый объем. Этим же объясняется «квазихрупкий» характер разрушения ультрамелкозернистых материалов, происходящий вследствие формирования локального связного кластера зернограничных дефектов.

Авторы работы выражают признательность Р.З. Валиеву и И.П. Семёновой за предоставленный материал для испытаний.

Работа выполнена при частичной поддержке Российского фонда фундаментальных исследований (проекты № 08-01-00699 и № 07-08-96001).

Рис. 9. Удельная диссипированная энергия в зависимости от скорости деформирования для крупнозернистого ( ◊ ) и ультрамелкозернистого ( □ ) титана

Список литературы Исследование особенностей диссипации и накопления энергии в субмикрокристаллическом титане при квазистатическом и динамическом нагружении

- Latysh V., Semenova I., Salimgareeva G., Kandarov I., Zh Y.u, Lowe T., Valiev R. Microstructure and Properties of Ti Rods Produced by Multi-Step SPD//Mater. Sci. Forum. -2006. -V. 503-504. -P. 763-768.

- Плехов О.А., N.Santier, Наймарк О.Б. Экспериментальное исследование накопления и диссипации энергии при упруго пластическом переходе//Журнал технической физики. -2007. -Т. 77, вып. 9 -С. 1236-1238.

- А.М. Брагов, С.Н. Родионов, Е.Е. Русин Использование метода Кольского для исследования процессов импульсного прессования порошковых материалов//Письма в журнал технической физики. -2004. -Т. 30, вып. 21 -С. 10-14.

- Hodowany J., Ravichandran G., Rosakis A.J., Rosakis P. Partition of plastic work into heat and stored energy in metals//Experimental mechanics. -2000. -V. 40, N. 2 -P. 113-120.

- О. Плехов, О. Наймарк, Р. Валиев, И.Семенова, N. Saintier, T. Palin-Luc. Экспериментальное исследование аномалий поглощения энергии в нанокрокристаллическом титане при циклическом нагружении//Письма в журнал технической физики. -2008. -Т. 34, вып. 13. -С. 33.