Исследование особенностей многопучковой лазерной термохимической записи дифракционных микроструктур

Автор: Вейко Вадим Павлович, Синв Дмитрий Андреевич, Шахно Елена Аркадьевна, Полещук Александр Григорьевич, Саметов Александр Рашитович, Седухин Андрей Георгиевич

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 4 т.36, 2012 года.

Бесплатный доступ

Представлено теоретическое и экспериментальное исследование лазерной термохимической записи дифракционных структур в многопучковом многопроходном режиме. Получены дифракционные структуры на плёнке хрома с периодом 1,6 мкм при делении записывающего пучка решёткой Даммана на 5 пучков. Для повышения точности записи облучение плёнки проводилось за 5 проходов. Предложена методика расчёта температурных полей и распределения толщины окисла в плёнке при многопучковом воздействии. Проведённые расчёты выявили, что, несмотря на взаимное влияние температурных полей от отдельных источников, разрешающая способность записи оказывается достаточно высокой для получения структур микронного масштаба. Показано, что использование многопроходного режима облучения приводит к увеличению контраста и точности записываемых треков при сохранении высокого разрешения.

Лазерное окисление, дифракционные структуры, металлическая плёнка

Короткий адрес: https://sciup.org/14059122

IDR: 14059122

Текст научной статьи Исследование особенностей многопучковой лазерной термохимической записи дифракционных микроструктур

Технология формирования поверхностных структур методом локального лазерного окисления тонких металлических плёнок уже многие годы исследовалась и использовалась для самых различных применений [1, 2]. В последние годы интерес к этой проблеме резко возрос в связи с тенденцией перехода многих приложений в область микро- и нанораз-мерных элементов.

Одним из перспективных направлений применения технологии локального лазерного окисления тонких металлических плёнок является изготовление дифракционных оптических элементов (ДОЭ) [3]. При этом существует ряд типов ДОЭ, для изготовления которых предпочтительной является не прямоугольная, а полярная система координат. К ним относятся основная часть фокусирующей оптики, формирователи бездифракционных пучков, корректоры асферических волновых фронтов и т. д. [4, 5, 6].

ДОЭ для коррекции, контроля и аттестации асферических волновых фронтов главных зеркал современных телескопов должны иметь точность выполнения кольцевой дифракционной структуры не хуже 0,05 мкм, минимальный период менее 1 мкм и размеры в несколько сотен миллиметров [7]. Дифракционные элементы такого типа изготавливаются с помощью специализированных устройств – круговых лазерных записывающих систем (КЛЗС) [8], использующих для записи полярную систему координат. Запись бинарных амплитудных микроструктур с помощью КЛЗС может быть осуществлена как посредством записи промежуточного изображения в фоторезисте, нанесённом на плёнку хрома, так и методом прямой лазерной записи в плёнках хрома, нанесённых на поверхность подложки. Нагрев лазерным лучом вызывает образование тонкого оксидного слоя на поверхности и изменение химико-физических свойств по всей толщине плёнки [2, 9]. Этот термохимический эффект позволяет осуществить прямое формирование дифракционной структуры с пространственным разрешением свыше 1000 мм-1 на плёнках хрома [3, 10]. После экспонирования сфокусированным до минимального размера лазерным пучком плёнка хрома погружается в жидкостный щелочной травитель, в котором металлический хром растворяется значительно быстрее, чем оксид хрома. Маскирующее покрытие остаётся на тех участках, которые экспонировались лазерным пучком и защищены оксидным слоем. Прямой метод формирования дифракционных структур в плёнках хрома является оптимальным при изготовлении особо точных ДОЭ на нестандартных подложках (например, большого размера и толщины), так как устраняются операции нанесения и проявления фоторезиста.

Однако сканирующий метод прямой термохимической записи микроструктур имеет ряд ограничений, связанных с особенностями записываемых микроструктур. Как правило, ДОЭ с осевой симметрией имеют круговые зоны с шириной от долей микрона до единиц миллиметров. Причём в ряде случаев координаты границ зон должны быть выполнены с точностью до единиц нанометров [11]. При записи таких микроструктур возникают две проблемы: обеспечение надёжной и точной записи узких зон с шириной меньшей, чем размер сфокусированного лазерного пучка [12], и ускорение записи широких зон со сплошной заливкой [13].

Для решения этих проблем целесообразно применить метод многопучковой записи, как было предложено ранее для записи на фоторезисте [14]. Однако одним из ограничивающих факторов, который следует учитывать при практической реализации этого метода в устройствах типа КЛЗС, является взаимное тепловое влияние соседних пучков в растре, наблюдающееся при расстоянии между пучка- ми, меньшем либо сравнимом с расстоянием распространения тепла в плёнке за время действия импульса экспонирующего излучения.

В настоящей работе теоретически обоснована и экспериментально продемонстрирована возможность многопучковой прямой лазерной записи дифракционных структур на плёнках хрома термохимическим методом. Исследованы особенности многопроходной лазерной записи (сканирование плёнки по одному и тому же треку) узких зон ДОЭ. Выявлены изменения свойств плёнки при окислении в каждом проходе в цепи положительной обратной связи, возникающей при многопроходной записи. Показана возможность прямой лазерной записи ДОЭ типа дифракционного аксикона с периодом 1,6 мкм.

1. Экспериментальная установка и методы записи ДОЭ

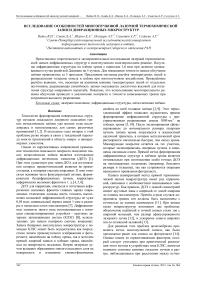

Исследуемые в настоящей работе методы записи были экспериментально реализованы с помощью КЛЗС CLWS-300IAE, упрощённая схема которой приведена на рис. 1.

Плоская подложка, покрытая тонкой плёнкой хрома, крепится на вращающийся стол (угловая скорость 5– 12 с–1, что соответствует линейной скорости сканирования 2,2 м/с на радиусе 30 мм). Излучение записывающего лазера (532 нм, 0,6 Вт) модулируется системой акустооптических модуляторов (АОМ), проходит решётку Даммана (РД) и поступает к головке записи. Микрообъектив ( NA = 0,65) фокусирует излучение на поверхность подложки. Перемещение головки записи в радиальном направлении осуществляется линейным приводом с погрешностью менее 20 нм (rms). Максимальный диаметр записываемой дифракционной структуры составляет около 300 мм.

Рассмотрим способы записи, обеспечивающие максимальную точность изготовления кольцевых ДОЭ с помощью КЛЗС.

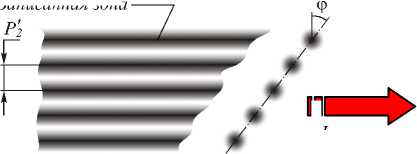

Однопучковая запись. Запись зон с шириной от нескольких миллиметров до долей микрона выполняется повторяющимися проходами единственного сфокусированного записывающего пучка с пере- крытием [13], как показано на рис. 2а. Алгоритм записи следующий (рис. 3). Радиальный шаг ∆r кольцевого сканирования меняется исходя из требования симметричного заполнения зон, как это показано на рис. 3. Если радиальный шаг равен или несколько меньше эффективной ширины D записываемого в плёнке хрома трека, то запись выполняется тремя (N = 3) кольцевыми проходами с шагом ∆r = (L-D)/2, где L – ширина зоны с пропусканием t (рис. 3). Если радиальный шаг превышает значение ∆rmax = n⋅D, где n – коэффициент в пределах 0,5 – 0,8, то запись зон осуществляется за четыре прохода и более (при расширении зон). Таким образом, все зоны записываются с перекрытием, радиальный шаг для самых внешних проходов в зоне сохраняется равным ∆rmax, а между центральными проходами радиальный шаг непрерывно меняется от нуля до ∆rmax с последующим увеличением ширины зон. Изменение радиального шага позволяет точно фор- мировать границы зон без неоправданного уменьшения шага записи, свойственного алгоритму записи с постоянным шагом. Запись узких зон при нескольких проходах [15] уменьшает влияние случайных ошибок позиционирования записывающего лазерного пятна, вибраций системы и переходных процессов каретки

линейного перемещения. В то же время многопро-

ходная методика записи существенно уменьшает скорость записи КЛЗС. Многопроходное усреднение обеспечивает нужный эффект лишь в том случае, если ошибки действительно случайны. В других слу-

Записывающий пучок

III

Направление движения

чаях эти улучшения менее заметны.

Записывающие пучки

III

Направление движения

в)

б)

а) Записанная зона Записывающие пучки

Направление движения

Записанная зона

III

Направление движения

Рис. 2. Методы записи зон кольцевых ДОЭ одиночным записывающим пучком (а) и группой пучков при углах разворота

г)

Рис. 3. Метод заполнения зон. Перекрытие кольцевых треков записывающего пучка (а, б, в) и записанные зоны в регистрирующем материале (г)

Многопучковая запись. Ускорение записи ДОЭ может быть достигнуто с одновременным использованием нескольких записывающих пучков. В устройствах для изготовления фотошаблонов микросхем применяются растры из 16, 32 или более сфокусированных лазерных пучков [14]. Оптический метод формирования многопучковой области записи предложен ранее авторами [16] и основан на расщеплении записывающего пучка решёткой Даммана, установленной перед фокусирующим объективом. Количество записывающих пятен может варьироваться от нескольких единиц до десятков при смене решёток. Период следования пятен в плоскости фо-точувствительной поверхности P связан с основным периодом Td решётки как P =λf / Td , где f – фокусное расстояние микрообъектива записи. Как было показано [16], при использовании лазерного излучения с длиной волны λ= 0,5 мкм и микрообъектива с числовой апертурой NA = 0,65 минимальное расстояние между отдельными пятнами ограничено величиной ~1,5 мкм в связи с необходимостью устранения паразитной интерференции. Для оперативного изменения периода записываемых зон растр сфокусированных пятен поворачивался на угол φ, что вызывало уменьшение периода следования записывае- мых структур на коэффициент cos(φ), как показано на рис. 2б, в, г. В частности, при φ= 90° (рис. 2б) реализуется однотрековый многопроходный способ записи. Быстрая перестройка угла поворота пятен, а также изменение количества пятен в процессе записи могут быть обеспечены пространственным модулятором света [17]. Однако при многопучковой (и многопроходной) записи (ММЗ) остаётся не до конца ясным вопрос, почему при этом сохраняется (высокая) разрешающая способность однопроходной записи, и нельзя ли её ещё увеличить за счёт каких-либо специфических особенностей процесса ММЗ?

2. Теоретический анализ

-

а) Постановка задачи

Запись дифракционных структур методом локального лазерного окисления основана на тепловом действии излучения, и поэтому имеет естественные ограничения по минимальному периоду структуры. Эти ограничения связаны с размером области тепловой диффузии, который зависит от длительности воздействия излучения в каждой облучаемой точке поверхности и в используемых режимах обработки – диаметр пятна 0,4 мкм и скорость сканирования пуч- ка непрерывного излучения порядка 1 м/с – составляет несколько микрон. Резкая зависимость толщины образующегося окисла от температуры снижает это ограничение и, как это было показано нами ранее [18], позволяет получать дифракционные структуры с высоким разрешением. Однако при многопучковой записи структуры имеет место наложение тепловых полей от различных пучков, поэтому температура в областях между пучками повышается и условия записи становятся проблематичными. Рассмотрим теоретически возможность многопучковой записи ДОЭ с малым периодом методом локального лазерного окисления сканирующим пучком непрерывного излучения.

Для получения дифракционной структуры методом локального лазерного окисления плёнки хрома с последующим селективным травлением необходимо, чтобы толщины слоя окисла в центре записанных треков и посредине между ними различались настолько, чтобы в центре треков слой окисла защищал плёнку от травления, а между треками – нет. Для вычисления толщины слоя окисла в условиях многолучевого сканирования воспользуемся результатами теоретического расчёта для однолучевого сканирования, полученными нами в работе [18], согласно которым толщина слоя окисла Н в каждой точке поверхности плёнки определяется следующим образом:

f t )

H = 2 B exp I- -T- I te , (1) 1 X max / где te

2 П T max

T a T 4 1 0 )

– эффективное время воздействия излучения [19], В – константа параболического окисления, Т а – энергия активации диффузионных процессов, выраженная в Кельвинах, t – текущее время;

f -S- ( v)

T =G G e 4 Jo 6 - d6 + TH max 0 S2 + b2 0 X Г0 /

– максимальная (во времени) температура

T Н – начальная температура;

r(, GV - f 6 2 /J ( 6 У.Г )

Tt(t 0 ) = — I ¥+b- e“

в

точке,

– вторая производная от температуры по времени в момент t0, когда температура максимальна, b2

P (1 - ^)

G = —()

2 n kh

4 и b = -r^

2 a

– константы, J 0 ( u ) и J 1 ( u ) – функции Бесселя 1-го рода 0-го и 1-го порядка соответственно, V – скорость сканирования, y – расстояние от центра пятна, r 0 – размер облучённой области (характерный размер гауссова распределения), P – мощность излучения, h – толщина плёнки, R, k, a – коэффициент отражения, теплопроводность и температуропроводность плёнки соответственно.

Таким образом, определение зависимости температуры плёнки от времени в каждой точке плёнки позволяет определить структуру образующегося окисла. Последующее травление плёнки формирует её топологию за счёт удаления участков плёнки, не защищённых слоем окисла достаточной толщины.

При многопучковом воздействии излучения результирующее температурное поле в плёнке является суперпозицией температурных полей от каждого отдельного лазерного пучка. При этом температурное поле сглаживается, значения температуры повышаются в промежутках между засвеченными областями до значений, близких к максимальным (в областях, соответствующих центрам треков), в результате чего разница между максимальной и минимальной толщиной окисла может оказаться недостаточной для реализации требуемого разрешения.

-

б) Расчёт толщины слоя окисла при многопучковом и многопроходном воздействии

Расчёт температурных полей и пространственного распределения толщин окислов для различного количества пучков был проведён на основе суперпозиции температурных полей от отдельных пучков по формулам (2)–(4) и определении соответствующей толщины слоя окисла по формуле (1). Расчёты проводились для облучения без разворота растра лазерных пятен. При наличии разворота расстояние между записанными треками уменьшается, но расстояние между зонами воздействия излучения остаётся прежним. Таким образом, наличие разворота растра сводится к нарушению симметрии теплового поля относительно центрального пятна, остальные закономерности остаются прежними.

Основные результаты расчётов приведены ниже. Расчёты представлены для режимов, когда максимальная температура плёнки, достигаемая в процессе облучения, близка к температуре плавления, что соответствует наиболее благоприятным условиям получения топологических структур. Скорость сканирования принята равной 0,5 м/с.

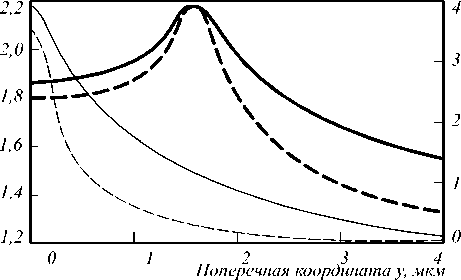

Суперпозиция температурных полей от двух различных источников суммарной мощностью 7,5 мВт, расположенных на расстоянии 3,2 мкм друг от друга, и соответствующее распределение толщины слоя окисла представлены на рис. 4. Начало координат соответствует середине расстояния между облучёнными областями. Для сравнения показано распределение температуры и толщины слоя окисла для одного источника мощностью 5,7 мВт. Характер температурного поля для двух источников оказывается более сглаженным по сравнению с воздействием одного пучка. Однако наблюдаемый перепад температуры около 310 К между точкой y = 1,6 мкм, соответствующей середине трека ( Т = 2180 К), и точкой y =0 мкм ( Т = 1870 К), соответствующей середине расстояния между соседними треками, создаёт в этих точках разницу толщин слоёв окисла 1,5 нм, достаточную для селективного травления.

Максимальная Толщина слоя температура, К^Ю3 окисла Н, нм

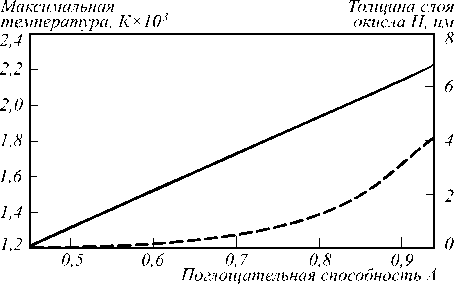

После первого прохода, вследствие формирования на поверхности металла слоя окисла, коэффициент отражения излучения от поверхности уменьшается, а поглощательная способность увеличивается. Толщина образующегося слоя окисла сильно зависит от мощности воздействующего излучения. Расчётные зависимости возникающих максимальной температуры и толщины слоя окисла в центре области воздействия от поглощательной способности приведены на рис. 6. Значения поглощательной способности 0,45 и 0,94 с левого и правого краёв графика соответствуют значениям поглощательной способности хрома и его оксида Cr 2 O 3 соответственно.

Рис. 4. Температурное поле плёнки (сплошная линия) и пространственное распределение толщины слоя окисла (пунктирная линия) при сканировании её поверхности одним источником излучения (тонкие линии), а также при совместном сканировании двумя источниками (жирные линии), расположенными на расстоянии 3,2 мкм друг от друга (координата х = 0 соответствует середине расстояния между источниками)

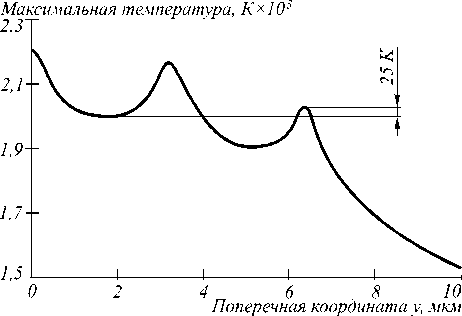

Расчёт совместного действия пяти сканирующих пучков при суммарной мощности излучения источников, равной 10 мВт, даёт значения температуры в центре среднего трека около 2210 К и посредине между средним треком и ближайшим к нему 2000 К при начальной температуре 293 К (рис. 5).

Разница между третьим максимумом и первым минимумом, определяющая возможности регистрации пяти отдельных треков, составляет 25 К. Таким образом, раздельная регистрация отдельных треков при окислении и последующем травлении плёнки представляется возможной, однако сильное взаимное влияние температурных полей может оказаться причиной того, что надёжная запись структуры ДОЭ при одном проходе будет проблематичной.

В свете сказанного выше представляет интерес изучение возможности использования многократного облучения при меньшей мощности пучка для повышения качества и надёжности термохимической регистрации отдельных треков. Рассмотрим подробнее, как влияет повторное облучение на результаты воздействия.

Рис. 5. Температурное поле плёнки при совместном сканировании её поверхности пятью источниками, расположенными на расстоянии 3,2 мкм друг от друга

Рис. 6. Зависимости температуры обрабатываемой области (сплошная) и толщины слоя окисла (пунктир) от поглощательной способности плёнки (рассчитано для середины пятна, мощность – 3 Вт)

Таким образом, наличие окисного слоя, образованного при первом проходе, толщина которого может быть недостаточной для селективного травления, на втором и последующих проходах резко усиливает поглощение излучения и, соответственно, толщину образующегося слоя окисла. Поэтому при повторном облучении этот тонкий слой окисла служит элементом положительной обратной связи: увеличение поглощательной способности в ранее облучённой области приводит к повышению общего уровня температурного поля и, следовательно, образованию слоя окисла большей толщины. В результате разница в толщинах окисла в облучённых областях и между ними резко увеличивается, что приводит к более надёжной регистрации отдельных треков. С другой стороны, образование слоя окисла приводит также к изменению теплофизических свойств плёнки, а именно: к уменьшению её теплопроводности. Поэтому с каждым новым проходом локальное увеличение толщины слоя окисла приводит к уменьшению рассеяния тепла за счёт теплопроводности, концентрации тепла в облучённых областях и, соответственно, увеличению контраста и надёжности записи треков.

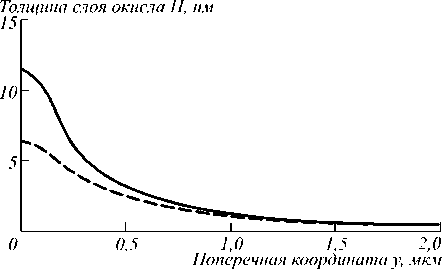

К сожалению, точный расчёт толщины слоя окисла при многократном воздействии не представляется возможным из-за отсутствия данных о зависимости поглощательной способности плёнки от толщины слоя её поверхностного окисла, однако оказывается возможным исследовать общие закономерности про- цесса. Расчёт температуры и толщины слоя окисла для трёх последовательных проходов одним пучком был проведён в приближении, что значение поглощательной способности плёнки при образовании окисла скачкообразно меняется на значение поглощательной способности окисла, а теплопроводность и температуропроводность плёнки зависят линейно от толщины слоя окисла. Поперечные распределения толщины слоя окисла для двух и трёх последовательных проходов представлены на рис. 7.

3. Экспериментальное исследование

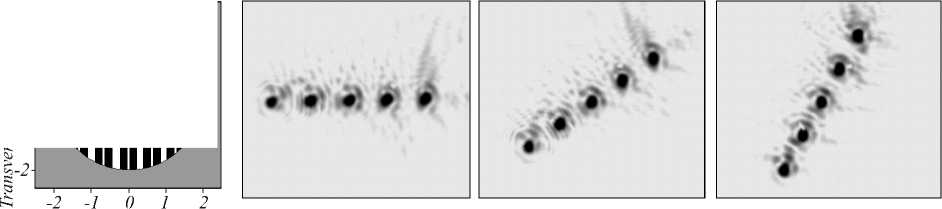

Исследования многопучкового способа записи проводились с РД, осуществляющей деление излучения лазера на 5 пучков. Основной период РД был выбран равным 0,6 мм, что обеспечивало шаг сфокусированных пятен в растре около 3 мкм. Уменьшение периода записываемой дифракционной структуры осуществлялось разворотом растра. Для устранения остаточной паразитной интерференции смежных световых пучков и точной коррекции равномерности их деления на основе численного моделирования прово-

а) Transverse coordinate u, mm б) (негативное изображение)

дилась юстировка оптимального положения РД в направлении дисперсии. Изображение структуры бинарно-фазовой РД с коэффициентом разветвления 5, а также распределение излучения в фокальной плоскости микрообъектива и результаты записи приведены на рис. 8.

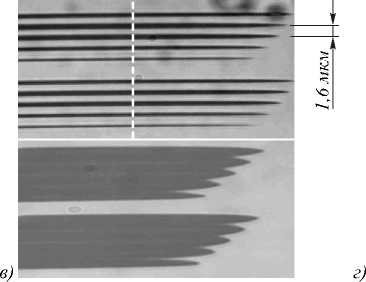

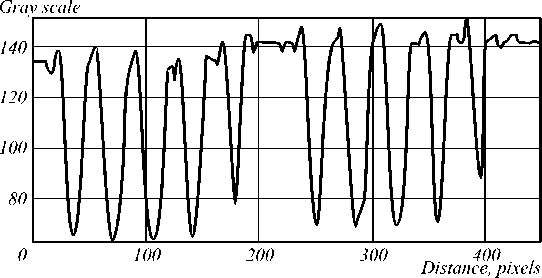

Рис. 8. Вид функции пропускания РД (а), распределения излучения в фокальной плоскости микрообъектива при развороте РД на 90, 45 и 60 градусов (б), фотографии записанных структур (в) и поперечного сечения зоны записи (г)

б)

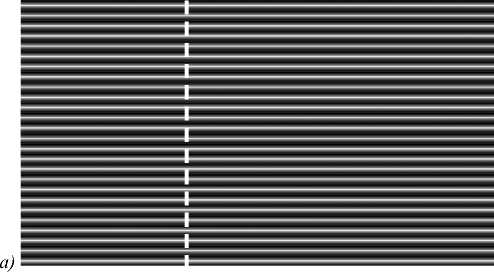

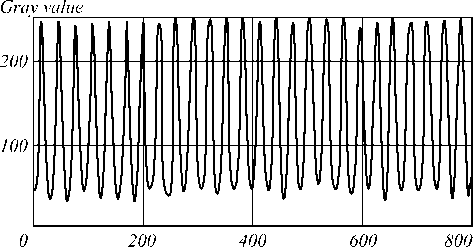

Рис. 9. Фотография (а) фрагмента дифракционного аксикона и скан поперечного пропускания (б)

Distance, pixels

Рис. 7. Пространственные распределения толщины слоя окисла при однолучевом воздействии на слой хрома и оксида хрома Cr2O3 при мощности излучения 3 мВт при двух (пунктир) и трёх (сплошная) проходах

Исследовалась запись дифракционных структур методом лазерной термохимии по тонкой плёнке хрома, напылённой методом магнетронного распыления на подложку из оптического стекла. Толщина плёнки хрома составляла около 40 нм. Скорость сканирования поверхности плёнки равнялась 0,2 – 0,5 м/с. Исследовалась запись структур при нескольких значениях угла поворота растра записывающих пучков, разных радиусах записи (разных скоростях движения подложки относительно пучков) и разных мощностях записи. На рис. 8 в приведены типичные фотографии тестовой записи треков по плёнке хрома с постоянным периодом 1,6 мкм после проявления в селективном травителе. На рис. 8 г – скан поперечного сечения зоны записи.

На рис. 9 представлен пример записи кольцевой дифракционной решётки (дифракционного аксикона). Шаг записи составлял 1,6 мкм и был синхронизован с периодом растра записывающих пучков P′ 2 = 1,6 мкм. Такой метод записи обеспечивает эффективное усреднение погрешностей координатной системы установки записи, так как каждая зона аксикона записывается за 5 последовательных проходов.

Заключение

Экспериментально реализован многопучковый вариант лазерного термохимического метода записи дифракционных структур на плёнках хрома. Формирование растра записывающих пучков обеспечивает РД, установленная перед фокусирующим объективом. Изменение периода записываемой структуры и точная коррекция равномерности деления лазерного пучка обеспечиваются, соответственно, поворотом и поперечным смещением РД (в направлении её дисперсии). Полученные результаты показали возможность записи высококачественной кольцевой решётки (дифракционного аксикона) с периодом 1,6 мкм.

Результаты теоретических исследований температурного распределения и распределения толщины слоя окисла при многопучковом и многопроходном воздействии выявили следующие закономерности. Взаимное влияние температурных полей при многопучковом лазерном воздействии на плёнку приводит к тому, что результирующие градиенты температуры значительно уменьшаются по сравнению с однопучковым воздействием, а разница толщин слоя окисла в серединах треков и между ними уменьшается. С увеличением количества пучков это влияние усиливается, так что надёжная запись структуры при высоком разрешении (с периодом ~1,6 мкм), реальная для двух пучков, для пяти пучков при однопроходной записи становится проблематичной.

Вместе с тем поворот решётки Даммана позволяет существенно снизить термические ограничения записи фактически за счёт сдвига облучения соседних треков во времени.

В свою очередь, использование многопроходного метода записи позволяет значительно повысить контраст и надёжность записи структуры. Это обеспечивается тем, что оптические и теплофизические свойст- ва окисла значительно отличаются от свойств металла. В результате при многопроходном воздействии образуется положительная обратная связь между толщиной слоя окисла и температурой плёнки, и с каждым последующим проходом разница в толщинах слоя окисла в серединах треков и между ними увеличивается, то есть усиливается контраст записи. Такая ситуация имеет место до тех пор, пока не наступит стабилизация: произойдёт окисление плёнки на всю её толщину или поглощательная способность плёнки станет равна поглощательной способности окисла. Численное моделирование эффекта повышения точности радиального позиционирования результирующих треков за счёт их многопроходной записи и усреднения ошибок позиционирования лазерных пучков на отдельных шагах записи (оборотах подложки) в настоящей работе не проводилось. Однако микроскопические и спектральные исследования записанных структур продемонстрировали проявление указанного эффекта. Таким образом, использование многопроходного многопучкового метода позволяет осуществить качественную запись структуры дифракционных элементов с высоким разрешением.

Данная работа выполнена при поддержке междисциплинарного интеграционного проекта № 112 СО РАН, программы фундаментальных исследований Президиума РАН, проект 24-8, проектов РФФИ 12-02-00974-а, 12-02-01118-а, РФФИ 10-02-00208 и 12-02-01194а, Госконтракта РФ № 11.519.11.4017, гранта Президента РФ по ведущей научной школе НШ-619.2012.2.