Исследование пневматического сепаратора для фракционного разделения и очистки зерна

Автор: Черняков А.В., Коваль В.С, Бегунов М.А., Коростелев Д.Н.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Агроинженерия

Статья в выпуске: 2 (58), 2025 года.

Бесплатный доступ

Статья посвящена исследованию движения частиц зернового вороха в пневматической машине для фракционного разделения и очистки зерна. Приведены результаты практических исследований пневматической зерноочистительной машины, получены положительные качественные и количественные показатели очистки. Описана актуальность использования машин данного типа при предварительной очистке. Результаты исследований доказывают, что более половины примесей, содержащихся в исходном зерновом материале, можно выделить воздушным потоком с использованием предложенной конструкции. Представлена экспериментальная модель пневматической зерноочистительной установки для фракционного разделения зернового вороха, принцип действия которой основан на разделении отдельных частиц зернового вороха на фракции по таким признакам, как масса, удельное сопротивление воздушному потоку и форма поверхности. Изложены опыты по определению количественных и качественных показателей работы предлагаемой установки; полученные зависимости полноты разделения и потерь зерна от подачи и результирующей скорости воздушного потока. Проанализированы полученные зависимости и составлены рекомендации по использованию пневматической машины для очистки зерна. Определены рациональные режимы работы для предварительной, первичной и вторичной очистки.

Зерновой ворох, пневмогравитационный сепаратор, воздушный поток, зерновой ворох

Короткий адрес: https://sciup.org/142244800

IDR: 142244800 | УДК: 631.362.36

Текст научной статьи Исследование пневматического сепаратора для фракционного разделения и очистки зерна

Послеуборочная обработка зерна – одна из важных операций в его производстве. Качественные очистка и сушка способствуют хранению зерна без значительных потерь [1].

Зерновой ворох после комбайновой уборки, протекающей по возможности в самые сжатые сроки, наиболее засорен. Это создает проблему в плане очистки [2].

Немаловажна также и проблема физического и морального устаревания очистительных машин, даже несмотря на сравнительно небольшие годовые нормативные нагрузки. Это в значительной степени уменьшает их производительность. В сельскохозяйственном производстве стараются ремонтировать до последнего, пока имеется возможность [3].

Отживающие свой век машины не могут достичь паспортных значений эффективности: пропускной способности и других показателей, функционально от нее зависящих. Последнее влечет за собой увеличение себестоимости производства зерна и снижение рентабельности его производства [4].

Приведенная выше информация просматривается во многих хозяйствах севера Омской области [5].

При очистке зерна от примесей наиболее часто применяют разделение зерна по аэродинамическим свойствам и размерам на решетах. В последнем случае весьма часто происходит взаимодействие зерновок с перемычками отверстий решет [6]. Нередко возникают случаи, когда движущиеся со скоростью 0,45…0,6 м/с в отдельные моменты решета травмируют зерновки. Это приводит к потере полевой всхожести семян и как следствие к снижению урожайности [7].

Решетные машины также обладают значительной металлоемкостью конструкции, и как следствие – энергоемкостью. При их использовании повышается себестоимость при производстве зерна.

Пневматические сепараторы, имеющие в конструкции вертикальный аспирационный канал, не обладают высокой эффективностью при отделении примесей. Тем не менее, применение воздуха при разделении зерна на фракции не утратило своей актуальности [8].

Одно из направлений при конструировании зерноочистительных машин – использование наклонного, или как частный случай, – горизонтального воздушного потока. Это позволит фракционировать исходный зерновой материал. Вкупе с блоком гравитационных решет просматривается перспектива создания простого, надежного, экономически целесообразного сепаратора для зерна [9].

Объекты и методы

Предложенный нами пневмогравитационный сепаратор зерна важен для сельскохозяйственного машиностроения как машина для очистки и сортирования. Задачей его создания является повышение эффективности первичной очистки [3].

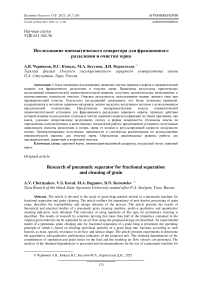

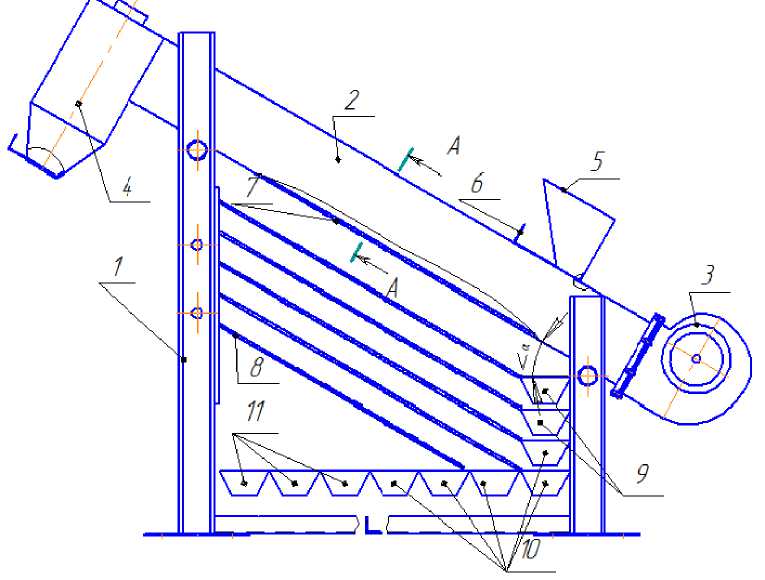

Он имеет центробежный вентилятор, загрузочно-питательное устройство, находящееся над пневмоканалом, непосредственно сам пневмоканал с перфорированным днищем, устанавливаемый под углом к горизонту (10° ≤ α ≤ 40°), осадочную камеру. И установленным блоком решет с приемниками фракций, находящимся под пневмоканалом. Общий вид пневмогравитационного сепаратора представлен на рис. 1. На рис. 2 показано поперечное сечение канала.

AGROENGINEERING

Vestnik of Omsk SAU, 2025, no. 2 (58)

Рис. 1. Схема лабораторной установки сепаратора: 1 – несущая рама; 2 – пневмосепарационный канал; 3 – вентилятор; 4 – осадочная камера; 5 – бункер; 6 – дозирующая заслонка; 7 – днище пневмосепарационного канала; 8 – блок решет; 9, 10, 11 – емкости под фракции

Рис. 2. Сечение А-А пневмосепарационного канала

Пневмогравитационный сепаратор состоит из рамы 1, на которой закреплен пневмосепарационный канал 2 с возможностью изменения угла наклона последнего в пределах 10° ≤ α ≤ 40° к горизонтальной плоскости, центробежного вентилятора 3 и осадочной камеры 4. Между каналом и осадочной камерой имеется регулируемая заслонка (на схеме не показана). В питающем устройстве сепаратора бункер 5 и заслонка 6, регулирующая подачу зерна на сепарацию. Днище сепаратора перфорированное, с крупными отверстиями. Под пневмоканалом установлен решетный блок из нескольких решет (их число будет уточняться). Снизу под решетным блоком установлены приемники фракций 9, 10, 11.

Vestnik of Omsk SAU, 2025, no. 2 (58) AGROENGINEERING

Изменение угла наклона пневмосепарационного канала позволяет изменять перераспределение фракций по размерам частиц и аэродинамическим свойствам. Отверстия в днище канала, способные пропустить самые крупные частицы, предназначены для лучшего разделения отдельных фракций.

Работа пневмогравитационного сепаратора осуществляется следующим образом: вначале устанавливаются угол наклона пневмоканала и подача зерна на сепаратор, а также положение регулирующей заслонки. Затем включается вентилятор 3, регулируется подача воздуха в пневмоканал, открывается заслонка 6 подачи зерна из бункера 5. Зерно в раздувочной камере пневмоканала 2 под действием наклонного воздушного потока начинает витать. При этом самые тяжелые частицы падают в приемники фракций (10, 11). Более легкие примеси выносятся ближе к концу пневмоканала. Поток воздуха частично выходит через днище канала 7, увлекая при этом и частицы легких фракций, которые, скользя по решетной поверхности, попадают в отверстия. Причем последнее явление носит вероятностный характер: чем меньше частицы, тем раньше они попадут в отверстия в днище канала. Подача оставшегося воздушного потока перед осадочной камерой осуществляется регулировочной заслонкой. Попавшие в осадочную камеру 4 пылевые и легкие частицы оседают в ней, а воздух выходит через сетчатое отверстие в верхней части канала. Частицы зерновой фракции, попадающие на решетный блок 8, проходят дальнейшую сепарацию по размерам: более мелкие имеют траекторию движения на решетах практически вертикальную и попадают в приемники фракций 9. Более крупные раскатываются и попадают в приемники фракций 9, 10, находящиеся дальше от загрузочного устройства. Таким образом, происходит дальнейшее разделение зерна на примеси.

Результаты и обсуждение

Лабораторная установка «Пневмогравитационный сепаратор» изготовлена на базе кафедры «Агрономия и агроинженерия» Тарского филиала ФГБОУ ВО Омский ГАУ.

Для проведения эксперимента был выбран классический метод перебора факторов при неизменном одном. За основные показатели взяли «полноту разделения», «критическую скорость» и «потери основной культуры». Опыты проведены в четырехкратной повторности, затем находили средние значения показателей [10].

Последовательность опытов: устанавливали необходимый угол наклона блока решет 8; включали вентилятор 3 и устанавливали необходимую скорость воздушного потока, используя вольтметр для замера напряжения и трубки Пито – Прандтля для замера скорости воздушного потока. В бункер 5 выгружалась подготовленная зерновая смесь в необходимой для проведения опытов пропорции. Как только смесь подавалась в бункер и включался секундомер на 30 секунд; по завершении отсчета 30 секунд сначала прекращалась подача зерновой смеси, затем отключался вентилятор, проводилось взвешивание зернового материала в приемниках фракций, а также ручной разбор полученного зернового материала.

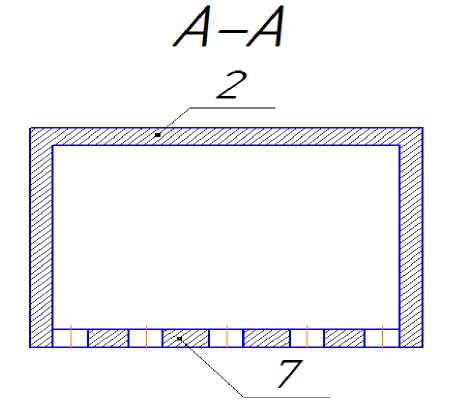

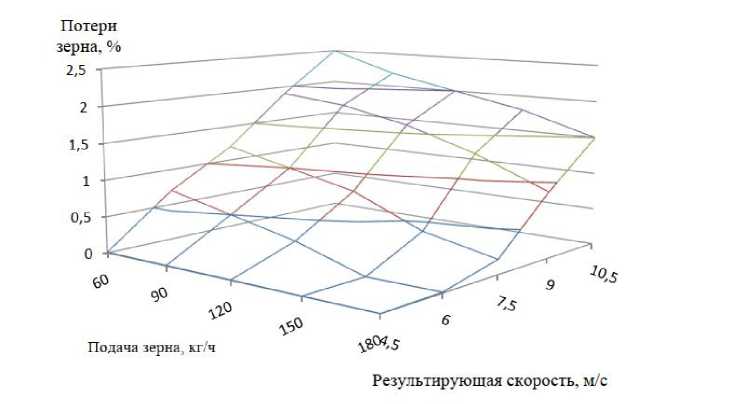

Затем все данные заносились в расчетные таблицы, рассчитывалось среднее арифметическое и среднеквадратическое отклонение. По полученным результатам строились диаграммы зависимостей, изображенные на рис. 3 и 4.

В качестве фракций очищенного зерна выбирали первые три приемника (начиная от вентилятора). По ним считали засоренность очищенного материала. Остальные приемники – для засорителей. По ним рассчитывались потери основной культуры и полнота разделения.

AGROENGINEERING

Vestnik of Omsk SAU, 2025, no. 2 (58)

Рис. 3. Диаграмма зависимости полноты разделения от подачи и результирующей скорости

Рис. 4. Диаграмма зависимости потерь основной культуры от подачи и результирующей скорости

Экспериментальные исследования показывают значительную эффективность разделения зернового вороха на всех стадиях очистки.

Заключение

Анализ приведенных диаграмм зависимостей (рис. 3 и 4) показывает:

-

– при увеличении результирующей скорости воздушного потока полнота разделения возрастает, но только в случае снижения подачи зернового материала;

-

– при увеличении результирующей скорости воздушного потока возрастает количество выдуваемых легких примесей, что способствует более качественной очистки от легких фракций, однако и потери основной культуры возрастают пропорционально увеличению результирующей скорости.

Наиболее рациональными режимами можно считать режимы нагрузки 90…120 кг/ч. Скорость воздушного потока должна составлять 7,5…9 м/с. Режим наиболее рационален для вторичной очистки зерна с заданными качественными параметрами: полнота разделения – 80%, потери – 1,5%.

Vestnik of Omsk SAU, 2025, no. 2 (58)

AGROENGINEERING