Исследование процесса абразивного изнашивания материалов рабочих органов рыхлительного оборудования

Автор: Кузнецова В.Н.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Технические науки

Статья в выпуске: 3 (27), 2017 года.

Бесплатный доступ

Рассматривается проблема обеспечения надежности и долговечности рабочих органов рыхлительного оборудования. Данные свойства во многом определяются величиной абразивного износа материалов, из которых изготовлены машины и их рабочие органы. В процессе силового воздействия абразивной частицы на поверхность при абразивном изнашивании выделяют два этапа. Первый из них характеризуется внедрением абразивной частицы в металл поверхностного слоя рабочего органа. Для обеспечения внедрения поверхностная твердость абразивной частицы должны быть выше твердости металла изнашиваемой поверхности. На втором этапе частица, внедрившись в материал на определенную глубину, совершает поступательное перемещение по его поверхности. При этом абразивная частица осуществляет сложное полидеформационное разрушение материала рабочего органа. В статье проанализированы факторы, влияющие на абразивное изнашивание их материалов. Обоснована целесообразность учета физико-механических и морфологических свойств абразивных частиц при оценке вида их фрикционного взаимодействия с материалами рабочих органов рыхлительного оборудования. Рассмотрены результаты исследования твердости абразивных кварцевых частиц Иртышского региона. Излагаются результаты исследования процесса взаимодействия абразивных песчаных частиц с материалом рабочего органа, позволяющие определить величину силы внедрения частиц в материал в процессе его изнашивании. Определено значение глубины внедрения абразивной частицы в материал рабочего органа от действия нормальной составляющей силы внедрения. Это позволило обосновать предельные значения критерия перехода одного вида фрикционного взаимодействия к другому и установить границы зон фрикционного взаимодействия по длине рабочего органа.

Рабочие органы, износ, интенсивность изнашивания, абразивные частицы, долговечность, надежность

Короткий адрес: https://sciup.org/142199362

IDR: 142199362 | УДК: 631.5

Текст научной статьи Исследование процесса абразивного изнашивания материалов рабочих органов рыхлительного оборудования

Надежность и долговечность рабочих органов машин для разработки контактных сред, в том числе рыхлительного оборудования, связаны с физико-механическими свойствами как среды, так и материала рабочего органа, величины сил сопротивления, возникающих при разработке среды, в частности, почвы. Нагрузка, действующая на рабочий орган рыхлительного оборудования, носит изменяющийся характер. Чем больше сопротивление почвы разработке, тем больше нагрузка, частота ее изменения и скорость изнашивания рабочего органа.

Исследованиями [1–3] установлено, что интенсивность изнашивания рабочих органов, кроме вышеуказанных факторов, определяется количеством абразивных частиц в почве и их морфологией [4]. При рыхлении мелкодисперсных почв изнашивание рабочих органов происходит более равномерно: на их поверхности отсутствуют глубокие царапины, вмятины, изнашивание имеет характер истирания. В процессе работы изменяются основные конструктивные параметры: их рабочая длина, угол заострения, площадка износа. Изнашиваются все грани рабочих органов. Наибольший износ – в зоне режущей кромки, он уменьшается по мере удаления от нее [2].

Таким образом, возникла необходимость в проведении теоретических и экспериментальных исследований для оценки влияния множества факторов и параметров на процесс изнашивания рабочих органов рыхлительного оборудования.

Объекты и методы

При абразивном изнашивании важен параметр, определяющий динамику данного процесса, – вид фрикционного взаимодействия. Различают три их вида:

-

– упругое оттеснение изнашиваемого материала, при котором изнашивания практически не происходит;

-

– пластическое деформирование, при нем разрушение материала происходит через десятки и сотни тысяч циклов нагружения;

-

– микрорезание, где происходит срез стружки с поверхности материала за один цикл нагружения.

Вид фрикционного взаимодействия определяется физико-механическими свойствами взаимодействующих материалов. Существенное влияние на него оказывают такие свойства материалов, как строение кристаллической решетки и прочность межмолекулярных связей в них, определяющие важный параметр – твердость. К сожалению, у сведений о твердости песка крайне разноречивый характер. Из ряда источников следует, что твердость песка составляет 6500 МПа, в других указана величина 12000 МПа. Вероятно, такой большой разброс твердости вызван тем, что область залегания песка на территории России достаточно широка, его генезис представлен большим спектром видов [3].

Для уточнения показателей твердости песка и оценки закона распределения его зерен по твердости необходимо провести ее замеры непосредственно с места залегания. В качестве объекта исследования был выбран песок аллювиального генезиса поймы реки Иртыша. Для замера твердости песка использован метод испытаний на микротвердость. Исследования проведены на приборе ПМТ-3 с помощью метода вдавливания индентора (алмазной пирамидки) в одно из зерен песка, закрепленных в шлифе.

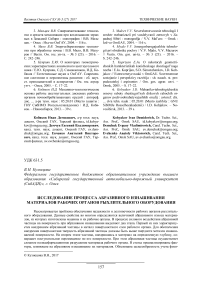

В результате проведенных замеров установлено: наибольшим значением твердости среди абразивных частиц грунтов Западной Сибири обладают песчаные. Вероятностный закон распределения твердости песка имеет нормальный усеченный характер (рис. 1) [5].

Как видно из графической зависимости, у наиболее вероятной твердости песка величина 7500 МПа. Значение наименьшей твердости составило 4500 МПа, наибольшей – 11000 МПа.

Рис. 1. Вероятностный закон распределения твердости абразивных песчаных частиц

Критерием оценки вида фрикционного взаимодействия, как показывают исследования многих авторов [1; 2; 6], является отношение глубины погружения абразивной частицы в материал рабочего органа h к радиусу закругления ее выступа R. Величина h соотношения

R

определяется величиной силы внедрения абразивной частицы в мате- h риал рабочего органа, ее размерами и морфологией. При отношении < 0,02 наблю-R

h дается упругое оттеснение материала рабочего органа; при 0,3 < < 0,02 - пластиче-R

h ское оттеснение; при < 0,3 - микрорезание (данные приведены для стали 110Г13Л). R

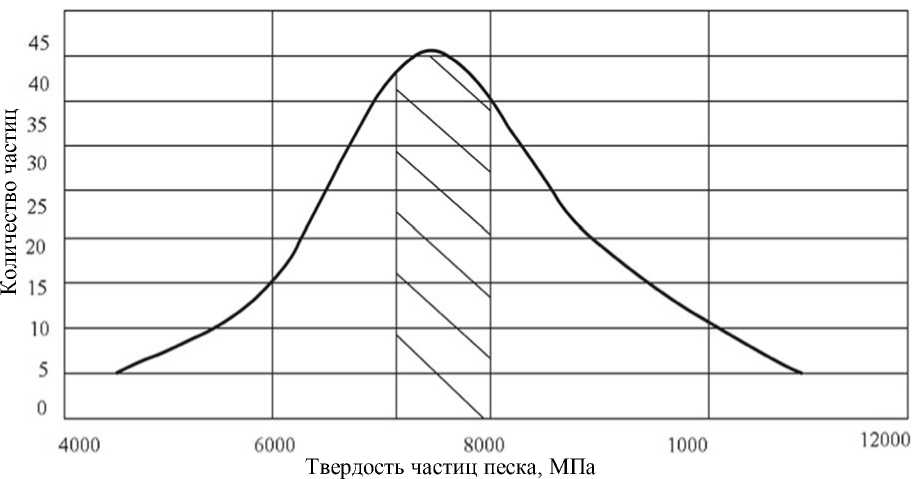

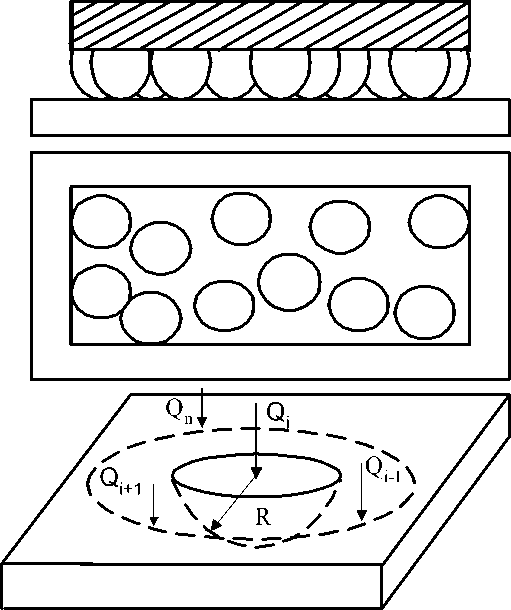

Базовой математической моделью для расчета величины сил внедрения выбрана представленная в [1; 4]. Предлагаемая модель предусматривает использование матричного метода решения уравнений. Используется расчетная схема (рис. 2).

На поверхности прямоугольного штампа (рис. 2), взаимодействующего с материалом рабочего органа, множество сферических выступов, представляющих абразивные частицы. Величины радиусов сферических выступов равны радиусам выступов частиц песка в грунте [5]. Штамп внедряется в материал рабочего органа под действием нормальной составляющей силы разработки почвы.

Для расчетной схемы был предусмотрен ряд допущений:

-

– все выступы расположены на одном уровне;

-

– нагрузка на выступы пропорциональна суммарной площади сечения абразивных частиц;

-

– выступы на штампе распределены случайно равномерно;

-

– материал рабочего органа представляет упругое тело с определенным модулем упругости Е и коэффициентом Пуассона ν .

Рис. 2. Расчетная схема внедрения штампа абразивных частиц в материал рабочего органа

Движение частиц грунта в плоскости перемещения рабочего органа описывается уравнением [7]

(a-ө qaa\ ap p Ь?+657) = - 57, (1)

где ρ , υ , p – соответственно плотность, скорость и давление грунта; t – время.

Уравнение (1) по сути описывает закон сохранения импульса и включает два уравнения: одномерного движения и неразрывности пластически сжимаемой среды.

Нормальная составляющая силы сопротивления почвы разработке определяется как поверхностный интеграл

N = jj P ( x,y ) dxdy = max л P ( x ) • Q ( y ) dxdy , (2)

F P (x) F где F – площадь контактной поверхности рабочего органа, P(x), Q(y) – закономерности распределения давлений по поверхности рабочего органа в продольной и поперечной плоскостях соответственно; Pmax(x) – максимальное значение давления по поверхности рабочего органа в продольной плоскости; x, y – координаты штампа на поверхности рабочего органа.

Вычислим силу трения, направленную по касательной к поверхности рабочего органа

Fmp = fWP ( x,y ) dxdy = mfx, . H P ( x У Q ( y ) dxdy , (3)

max

F P (x) F где f – коэффициент внешнего трения.

Результаты исследований

Опираясь на исследования А.И. Зеленина [8], можно утверждать, что нагрузка на переднюю грань рабочего органа распределяется по пропорциональному закону. Исходя из этого измерена величина силы, приходящейся на каждый штамп. В результате проведенных исследований установлено, что величина силы внедрения штампа в материал зависит от конструктивных параметров и местоположения штампа по длине рабочего органа [5].

Исследования [4] показывают, что перемещение под отдельным выступом штампа (абразивной частицей) будет определяться из уравнения

І-1

^i = aQi2/3 + bQi + c^Qj arcsin

R

+ cl^=i+1 Qj arcsin

j(X i -X j ) + (У і - y j )

R

^(X i -X j )+(y t -y j )

где R – радиус выступов абразивных частиц; x i , y j – координаты расположения частиц в штампе, мм; Q – сила внедрения абразивной частицы в материал рабочего органа; E , ν – модуль упругости и коэффициент Пуассона; a , b , c – коэффициенты, зависящие от радиуса выступов абразивных частиц и физико-механических свойств материала рабочего органа;

a = [ ^i1-^ ^ i-1 , [ 16 E-R J ’

, П (1- V 2 )

b = —---—, 8 R E (3-4 V)

1- V 2

C = ---

^ R E

■

В вышеприведенном уравнении (4) имеется составляющая от действия силы на данный выступ и составляющая от влияния перемещения других выступов штампа.

Приравнивая η 1 и η i , имеем

где i = 2, 3, …, n .

S"=1 Ci,j Qj = a (Qt/3 - Qi2/3),

При

і >2,

і *j,

j >2

При

С- ■

CM

= С

arcsin-j= J<*

R

-Xj )2- ( y t- y j )2

і >2

— arcsin

R

J (x i -X j ) 2 - ( y i- y j )

;)

CU = С

• arcsin

7(X i -X i )2 - (У і -У і )2

—

b .

При і > 2

Cu =b — arcsin-t= R =. (11)

, 7 ( X i -X i )2 + ( У і -У і )2

Cu = 1 .

Уравнение (8) дополняем выражением, являющимся условием суммы сил под от- дельными зернами SQ суммарному усилию на штамп Q

S ?=i Q i = Q. (12)

В результате имеем систему уравнений

^v;lVQ; , №/3—Q,2/3 ). (13)

I S ?.! Q i = Q .

Используя математические преобразования, разложения в ряд Тейлора и полино- мы Чебышева, определено значение глубины внедрения абразивной частицы в материал рабочего органа от действия нормальной составляющей силы внедрения. Действие тангенциальной составляющей силы на глубину внедрения абразивной частицы учиты- вается коэффициентом ΔT:

h = (aQf/3 + bQt) • ДТ, ΔТ = 1,05–1,07.

Заключение

Расчет по зависимости (14) глубины внедрения абразивных частиц с различными Һ радиусами закругления их выступов позволяет по критерию - установить границы зон фрикционного взаимодействия по длине рабочего органа. Таким образом, можно с большой достоверностью определить участки, по которым возникает вопрос о целесообразности их защиты от абразивного изнашивания.

Защите от интенсивного износа должна подлежать область рабочего органа, подверженная микрорезанию. Однозначно, нет необходимости защищать область упругого оттеснения.

Для оценки интенсивности изнашивания в зоне пластического оттеснения необходимо рассчитать количество циклов до разрушения материала рабочего органа. Эта величина функционально связана с прочностью почвы и глубиной рыхления. С ростом глубины рыхления количество циклов ускоренно падает. Падение количества циклов наблюдается и при росте прочности. Это явление объясняется тем, что с ростом глубины рыхления и прочности почвы давление со стороны грунта на рабочий орган возрастает, а между давлением и количеством циклов до разрушения материала рабочего органа наблюдается ускоренно убывающая зависимость.

Siberian State Automobile and Highway University , Omsk

Investigation of the process of abrasive wear of materials working bodies ripping equipment

Список литературы Исследование процесса абразивного изнашивания материалов рабочих органов рыхлительного оборудования

- Крагельский И.В. Основы расчетов на трение и износ/И.В. Крагельский, М.Н. Добычин, В.С. Комбалов. -М.: Наука, 1977. -525 с.

- Рейш А.К. Повышение износостойкости строительных и дорожных машин/А.К. Рейш. -М.: Машиностроение, 1986. -181 с.

- Тененбаум М.М. Сопротивление абразивному изнашиванию/М.М. Тененбаум. -М.: Машиностроение, 1976. -270 с.

- Горячева И.Г. Контактные задачи в трибологии/И.Г. Горячева, М.Н. Добычин. -М.: Машиностроение, 1988. -256 с.

- Кузнецова В.Н. Обоснование параметров коронок зубьев землеройных машин (на примере зуба рыхлителя): дис. … канд. техн. наук/В.Н. Кузнецова. -Омск, 2001. -168 с.

- Хрущов М.М. Абразивное изнашивание/М.М. Хрущов, М.А. Бабичев. -М.: Наука, 1970. -252 с.

- Завьялов А.М. Основы теории взаимодействия рабочих органов дорожно-строительных машин со средой: дис. … д-ра техн. наук/А.М. Завьялов. -Омск, 1999. -328 с.

- Зеленин А.Н. Машины для земляных работ/А.Н. Зеленин, В.И. Баловнев, И.П. Керов. -М.: Машиностроение, 1975. -422 с.