Исследование процесса хонингования деталей топливной аппаратуры

Автор: Ханов Алмаз Муллаянович, Муратов Карим Равилевич, Гашев Евгений Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Исследован процесс хонингования деталей из стали 95Х18 на станке «Растр-Ц20». Представлены результаты сравнительных экспериментов.

Хонингование, "растр-ц20", производительность, шероховатость, поверхность, скорость резания, контактное давление

Короткий адрес: https://sciup.org/148202301

IDR: 148202301 | УДК: 621.923

Текст научной статьи Исследование процесса хонингования деталей топливной аппаратуры

В Пермском национальном исследовательском политехническом университете (ПНИПУ) на базе механико-технологического факультета проведены исследования технологических возможностей растрового метода хонингования, отличающегося от традиционного метода сложной и неповторяющейся траекторией рабочего движения инструмента, параметры которой можно тонко регулировать в широком диапазоне [1, 2]. Хонингование высокоточных деталей типа «гильза золотника» из стали 95Х18 с твердостью HRc ≥ 57 осуществлялось на хонинговально-доводочном станке «Растр-Ц20», разработанным и изготовленным в ПНИПУ [3, 4]. Диаметр обрабатываемого отверстия 10 мм, длина 48 и 60 мм. Форма обрабатываемого отверстия характеризуется достаточно большим соотношением длины и диаметра (5:1) а также наличием все возможных пересечений, кольцевых выточек и радиальных отверстий (рис. 1).

По техническим требованиям после операции предварительного хонингования погрешности геометрической формы отверстия в деталях типа «гильза золотника» не должны превышать 0,0040,005 мм, шероховатость Ra – 0,32 мкм, припуск на обработку 0,05-0,08 мм. После окончательной обработки отклонение геометрической формы не более 0,002 мм, шероховатость Ra 0,04-0,08 мкм, припуск на обработку 0,02-0,03 мм.

В ходе исследований процесса растрового хонингования опробована гамма брусков из проката отличающихся связкой, видом абразива, зернистостью и концентрацией. Эксперименты проводились при базовых режимах обработки: скорость резания: V рез =27 м/мин., время обработки Т хон =0,5 мин; давление: Р =0,8 МПа.

Ханов Алмаз Муллаянович, доктор технических наук, профессор, декан механико-технологического факультета

Гашев Евгений Анатольевич, инженер

Рис. 1. Деталь «гильза золотника»

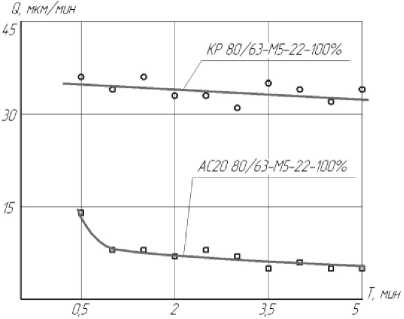

Основным критерием процесса были приняты: производительность (Q) , шероховатость обработанной поверхности (Ra) и удельный расход (Δ СТМ ) сверхтвердых материалов (СТМ). Сравнительные эксперименты по хонингованию стали 95Х18 с твердостью HRc ≥ 57 брусками их синтетических алмазов и кубического нитрида бора (КНБ) показали, что не зависимо от зернистости, вида связки и концентрации бруски из синтетических алмазов не пригодны для обработки данного материала (рис. 2). Известно, [5, 6] что при алмазном хонинговании углеродистых сталей и сплавов в результате химической активности алмаза к железу превалирующими видами износа режущих зерен являются диффузионный и адгезионный, проявляющиеся в виде гладких площадок износа.

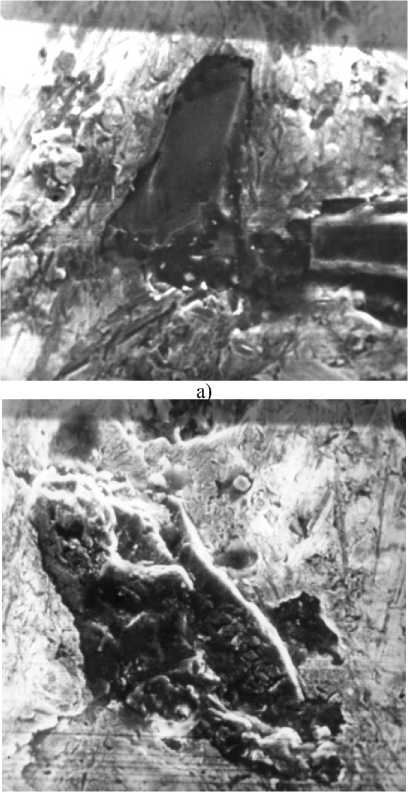

При этом наибольшее адгезионное разрушение алмаза наблюдается при обработке титана и хрома, а также сталей с большим содержанием данных элементов. Сталь 95Х18 относиться к высоколегированным сталям с большим содержанием углерода и образует при термообработке твердые карбиды. Такие свойства обрабатываемого материала приводят к весьма быстрому (1-5 мин) образованию больших площадок износа на режущих зернах в результате одновременного диффузионного растворения и адгезионного среза микрочастиц алмаза. Это подтверждается фотографиями режущих зерен (рис. 3), сделанных на электронном микроскопе. Поэтому процесс резания быстро прекращается и бруски работают в режиме выглаживания, осуществляя съем металла лишь в пределах исходной шероховатости.

Рис. 2. Производительность съема (Q) металла при обработке алмазными и кубанитовыми брусками.

Сталь 95Х18

б)

Рис. 3. Характер износа режущих зерен: а) АС20 125/100-М5-22-100%, Т хон =5 м б) КР125/100-М5-22-100% Т хон =60 м. (х 2500)

Таким образом, в связи с непригодностью алмазных брусков для хонингования закаленной стали 95Х18 все дальнейшие экспериментальные исследования проводились брусками из КНБ. В отличие от алмаза кубический нитрид бора (КНБ) обладает более высокой термостойкостью и химически инертен к железу и другим материалам. Благодаря этому бруски из КНБ весьма эффективны для обработки железоуглеродистых сталей и сплавов. Результаты экспериментов показали, что хонингование брусками из КНБ обеспечивают высокую производительность обработки стали 95Х18, обладают достаточно высокой износостойкостью и длительно сохраняют высокие режущие свойства. Результаты исследования влияния зернистости и связки брусков из КНБ на показатели процесса хонингования представлены в таблице 1.

Как видно из таблицы 1, с увеличением зернистости брусков съем металла Л мет и шероховатость Ra возрастают. Относительно высокий износ К брусков КМ 60/40-МД-50% объясняется более мягкой связкой по сравнению со связкой М5-22 и пониженной концентрацией абразивных зерен. Поэтому бруски на связке МД (деформируемый прокат) не целесообразно использовать на операциях предварительного хонингования при высокой исходной шероховатости. Для операции предварительного хонингования могут быть рекомендованы бруски следующей характеристики: КМ80/63-М5-22-100% или КМ60/40-М5-22-100%, обеспечивающие достаточно производительный съем припуска и требуемую шероховатость Ra 0,18-0,30 мкм. На операции окончательного размерного хонингования с целью обеспечения исходной шероховатости для отделочного хонингования рекомендуются бруски КМ 40/28-М5-22-50%. Для отделочного хонингования деталей из стали 95Х18 были использованы бруски в диапазоне каучукосодержащих связок Р11-Р18Т. Исходная шероховатость во всех опытах поддерживалась постоянной Ra =0,19-0,21 мкм. Время хонингования Т хон =60 сек. Результаты представлены в таблице 2. aRa - среднее квадратическое отклонение, статистически учитывающее разброс значений Ra на разных участках обработанной поверхности. Величина a Ra рассчитывалась по 20 значениям Ra.

Результаты экспериментов свидетельствуют о том, что исследуемый диапазон связок обеспечивает практически одинаковую интенсивность снижения шероховатости и однородность обработанной поверхности. Однако при исходной шероховатости Ra =0,190-0,210 мкм бруски зернистостью АСМ 40/28 не обеспечивают требуемую шероховатость ( Ra =0,08-0,04 мкм). Поэтому были проведены дополнительные эксперименты с целью определения оптимальной зернистости брусков. Результаты представлены в таблице 3 Опыты проводились на брусках со связкой Р11Т, при этом исходная шероховатость была снижена ( Ra исх = 0,12-0,15).

Таблица 1. Исследование зернистости брусков ( Т хон =0,5 мин; Р =0,8 МПа; V рез =27 м/мин)

|

Характеристика брусков |

Δ мет |

Q, см3/см2ч |

Δ СТМ |

К, мг/г |

Ra, мкм |

|

КМ 40/28-М5-22-50% |

14 |

0,35 |

2,2 |

1,0 |

0,135 |

|

КМ 60/40-МД-50% |

15 |

0,38 |

4,3 |

2,6 |

0,187 |

|

КМ 60/40-М5-22-100% |

15 |

0,38 |

2,2 |

1,0 |

0,180 |

|

КР 80/63-М5-22-100% |

17 |

0,40 |

2 |

0,8 |

0,301 |

|

КР 125/100-М5-22-100% |

20 |

0,46 |

1,8 |

0,75 |

0,59 |

Таблица 2. Влияние связки брусков на величину шероховатости

|

Характеристика брусков |

Ra ср , мкм |

σ Ra , мкм |

Raср , исход. |

|

АСМ 40/28-Р18Т-50% |

0,116 |

0,013 |

0,19-0,21 |

|

АСМ 40/28-Р11Т-50% |

0,105 |

0,014 |

|

|

АСМ 40/28-Р14/Р9-50% |

0,115 |

0,014 |

|

|

АСМ 40/28-Р11/Р9-50% |

0,119 |

0,013 |

Таблица 3. Влияние зернистости брусков на шероховатость поверхности

|

Характеристика брусков |

Ra ср , мкм |

σ Ra мкм |

Raср , исход. |

|

АСМ 40/28-Р11Т-50% |

0,0310 |

0,0072 |

0,12-0,15 |

|

АС4 50/40-Р11Т-50% |

0,0311 |

0,0040 |

|

|

АС4 80/63-Р11Т-50% |

0,0516 |

0,0029 |

Опыты показали, что бруски зернистостью 40/28 интенсивно снижают исходную шероховатость, однако поверхность образуется неоднородная. Это объясняется тем, что бруски этой зернистости не полностью срезают исходную шероховатость, оставляя на обработанной поверхности глубокие микронеровности от предварительной обработки. Наилучшие результаты были получены при обработке брусками АС4 50/40-Р11Т-50%. Бруски этой зернистости практически полностью срезают исходную шероховатость и образуют достаточно однородную сетку.

Важное значение при хонинговании имеет правильное назначение режимов обработки, основными параметрами которых являются скорость резания и давление брусков на обрабатываемою поверхность. Исследование влияния скорости резания проводилось брусками КР125/100-М5-22-100% при базовом давлении Р=0,8 МПа. Результаты представлены в таблице 4. С увеличением скорости резания в указанном диапазоне производительность процесса возрастает в 2,5 раза практически по линейному закону и значительно опережает возрастание износа брусков. Поэтому удельный расход К СТМ при возрастании скорости уменьшается. Шероховатость обработанной поверхности практически не зависит от скорости, поэтому для предварительного хонингования целесообразно устанавливать максимальную скорость резания Vрез = 27 м/мин.

Таблица 4. Влияние скорости резания на показатели процесса хонингования ( Тхон =1 мин)

|

V рез , м/мин |

Δ мет , мкм |

Q, см3/см2ч |

Δ СТМ , мкм |

К, мг/г |

Ra сред., мкм |

|

14 |

20,4 |

0,238 |

1.5 |

0,60 |

0,46 |

|

21 |

31,4 |

0,368 |

1,5 |

0,42 |

0,40 |

|

27 |

42,0 |

0,495 |

1,7 |

0,38 |

0,42 |

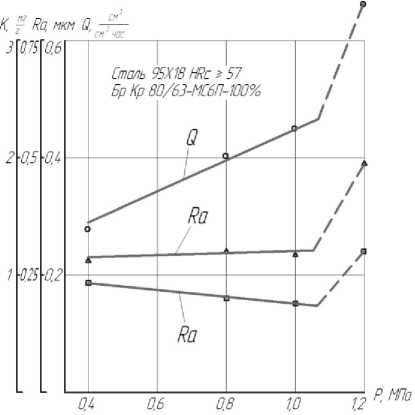

Контактное давление брусков на обрабатываемую поверхность также оказывает большое влияние на все показатели процесса хонингования. Результаты экспериментов представлены на рис. 4. Видно, что производительность процесса в зависимости от контактного давления изменяется по закону, близкому к линейному. Это объясняется увеличением глубины внедрения и количества режущих зерен. При этом съем металла опережает возрастание износа брусков, поэтому расход СТМ с увеличением давления несколько уменьшается. Однако данная закономерность соблюдается при увеличении давления до 1 МПа, дальнейшее увеличение давления приводит к интенсивному износу брусков и к скачкообразному росту производительности и шероховатости обработанной поверхности. Это связано с переходом от резания закрепленным абразивом к резанию свободными зернами.

Эта область при хонинговании брусками из КНБ недопустима.

Рис. 4. Влияние радиального давления на показатели процесса хонингования. Т хон =0,5 мин; V рез = 27 м/мин

Выводы: для размерного хонингования деталей топливной аппаратуры из стали 95Х18, HRc >57 бруски из синтетических алмазов непригодны в виду быстрого образования больших площадок износа. Удовлетворительные результаты получены при хонинговании брусками из кубического нитрида бора. С целью обеспечения производительного съема припуска и формирования требуемого микрорельефа обработанной поверхности целесообразно проводить размерное и чистовое хонингование. Размерное хонингование целесообразно осуществлять брусками из КНБ на металлосили-катной связке М5-22 с зернистостью 60/40 – 40/28, концентрация 100-50%, давление брусков Р=0,8-1 МПа, скорость резания Vрез=27 м/мин. Для чистового хонингования в могут быть рекомендованы алмазные бруски на каучукосодержащей связке Р11Т, зернистостью 50/40, концентрация 50%, давление брусков Р=0,6-0,8 МПа, скорость резания Vрез=21 м/мин.

Список литературы Исследование процесса хонингования деталей топливной аппаратуры

- Ханов, А.М. Образование растровых траекторий при хонинговании цилиндрических поверхностей/А.М. Ханов, Е.А. Гашев, К.Р. Муратов//СТИН. 2012. № 12. С. 13-17.

- Муратов, К.Р. Сравнительные исследования методов хонингования/К.Р. Муратов, Е.А. Гашев//Известия Самарского научного центра Российской академии наук. 2012. Т.14, №4(5). С. 1266-1269.

- Ханов, А.М. Кинематика методов хонингования/А.М. Ханов, К.Р. Муратов, Е.А. Гашев, А.В. Пепелышев//Известия Самарского научного центра Российской академии наук. 2011. Т. 13. № 4(4). С. 1044-1050.

- Khanov, A.M. Kinematic potential of honing machines/A.M. Khanov, K.R. Muratov, E.A. Gashev, R.A. Muratov//Russian Engineering Research. 2011. Т. 31. № 6. P. 607-609.

- Неделин, Ю.Л. Износ алмазных зерен при хонинговании//Теория и практика алмазной обработки. -М., НИИМАШ, 1969. С. 197-199.

- Ножкина, А.В. Сущность взаимодействия алмазов с металлами/А.В. Ножкина, В.И. Костиков, М.А. Маурах//Теория и практика алмазной обработки. -М., НИИМАШ, 1969. С. 19-25.