Исследование процесса измельчения в роторно-вихревой мельнице тонкого помола

Автор: Костылев А.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Трибуна молодых ученых

Статья в выпуске: 8, 2014 года.

Бесплатный доступ

В статье рассмотрены физические основы измельчения. Проведены исследования силовых взаимодействий в зонах измельчения роторно-вихревой мельницы тонкого помола.

Измельчение, частицы материала, силовые взаимодействия, вихревая камера

Короткий адрес: https://sciup.org/14083870

IDR: 14083870 | УДК: 664.70

Текст научной статьи Исследование процесса измельчения в роторно-вихревой мельнице тонкого помола

Введение. В основе большинства современных технологий переработки органического и минерального сырья лежат процессы измельчения. Например, при изготовлении муки, крупы, комбикормов. А в последнее время процессы измельчения используются для измельчения полимерных отходов.

Крупные предприятия используют узкоспециализированное оборудование для измельчения сырья с определенными свойствами. Средние и малые предприятия, как правило, отдают предпочтение универсальным измельчителям. Универсальность измельчителей сырья предполагает реализацию в одном устройстве различных способов измельчения.

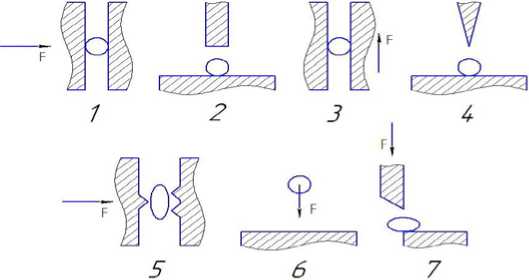

Физические основы измельчения. Измельчение материалов производится раздавливанием (рис.1, 1 ), ударом (рис. 1, 2 ), истиранием (рис. 1, 3 ) и раскалыванием (рис. 1, 4 ).

Рис. 1. Способы измельчения материалов [1]

При измельчении в различных мельницах, как правило, используется комплекс видов измельчения. К примеру, раздавливания с истиранием, удар с раздавливанием и истиранием; иногда к главным усилиям присоединяются побочные-изгибающие (рис. 1, 5 ), разрезающие (рис. 1, 7 ) и свободный удар (рис. 1, 6 ).

Выбор метода измельчения зависит от крупности и прочности кусков измельчаемого материала.

Прочные и хрупкие материалы измельчаются раздавливанием и ударом, прочные и вязкие – раздавливанием, вязкие материалы средней прочности – истиранием, ударом и раскалыванием [2].

Задачи исследования. Исследовать основные возможные силовые взаимодействия, влияющие на измельчение материала в роторно-вихревой мельнице тонкого помола (далее РВМТП) [3].

Силовые взаимодействия в зонах измельчения РВМТП . Рассмотрим частицы материала, участвующие в вихревом движении, происходящем в помольной камере РВМТП. Крупные частицы материала, попадающие в камеру, вращаются на периферии у боковой стенки. Непрерывные соударения их между собой и со стенками камеры (футеровкой) ведут к разрушению частиц. Интенсивность процесса разрушения зависит от физико-механических свойств, геометрических размеров и времени пребывания частиц в потоке. Поток несущей среды вместе с измельчаемым материалом подается через патрубок ввода в полый ротор (внутренний ротор). В общем случае изменение окружной скорости несущей среды в помольной камере описывается нелинейным законом, но исходя из малой величины частицы материала на участке, равном 2R(R – радиус частицы), можно принять закон изменения линейным [4]

Ур = (У2 - yi)/(2R), где У1,У2 — окружные скорости по обе стороны частицы вдоль радиуса помольной камеры.

Сила, действующая со стороны несущей среды на частицу, или сила аэродинамического сопротивления [4]

F = Cx^ - S, х 2 ,

где S - площадь поперечного сечения частицы; Сх - коэффициент аэродинамического сопротивления частицы; р2 - плотность несущей среды; У2 - скорость движения тела относительно несущей среды. Коэффициент сопротивления С х может быть представлен в виде суммы Сх = Са + Сг [5], где Са - коэффициент лобового сопротивления.

Общее уравнение для коэффициента лобового сопротивления различной формы при относительном движении в безграничной среде было получено И.А. Вахрушевым [6]. При Re = 0 ^ 2 х 104 коэффи-циент аэродинамического сопротивления можно рассчитать по формуле

Сх = ( 28,4 1 7 538 + ^^ - °^| х {1 - t^[0,01282 Re (f - 0,9805)]} + 2,86(f - 0,8531) х

Rexlg^- Rel Rel х Щ0,01282 Re (f - 0,9805)] + (7,76 - 2,86f - 4^ Щ0,00104 Re(f - 0,9038)] , где коэффициент несферичности f = —, Ур - объём частицы; У; - объем шара. Например, для шара f = 1, Vs для кубооктаэдра – 1,104, для октаэдра – 1,182, для куба – 1,24, для тетраэдра – 1,5.

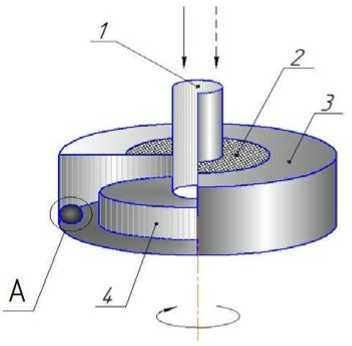

Рис. 2. Схема РВМТП: 1 – патрубок ввода материала и несущей среды; 2 – классификатор; 3 – помольная камера; 4 – наружный ротор

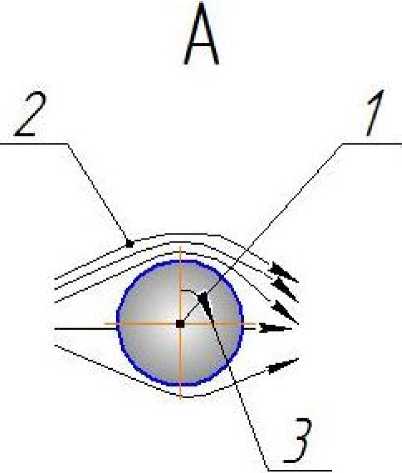

Рис. 3. Схема вращательного движения материала в вихревом потоке: 1 – частица материала;

2 – потоки несущей среды; 3 – направление вращения частицы

Следует учесть, что У2 = У 22 + У .2 и У ^ для частиц, вращающихся у боковой стенки камеры измельчения, на порядок больше У . . Это обеспечивает преобладание центробежных сил над силами, увлекающими частицу материала совместно с несущей средой к центру камеры измельчения. Поэтому У ^ будет превышать величину У . 2 , и можно записать У2 * У£.

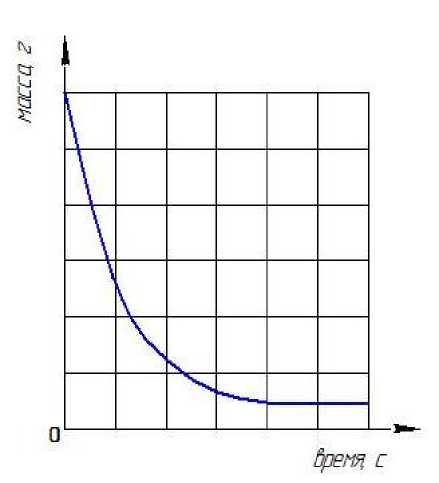

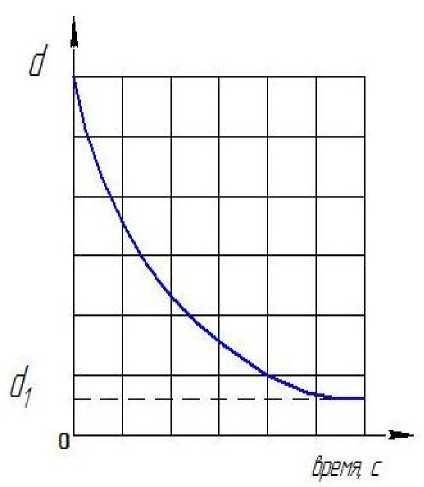

Процесс истирания частиц происходит при контакте их с поверхностями роторов и помольной камеры (футеровкой), а также при взаимном соударении между собой. Он сопровождается уменьшением массы и объема частицы, а также изменением ее формы.

Проведем исследование особенностей движения частиц твердой фазы во вращающемся потоке с центральным стоком газодисперсной смеси. Дифференциальное уравнение движения частицы с переменной массой твердой фазы во вращающемся потоке под действием центробежной силы и сил сопротивления имеет вид [7]

dm p dW ^ _ nd ^ pCV ^ -W ^ )2

— k m ^,

W dr +mV dr = ^4 2

где ^^ = km^(N, d p ,m0)F^— уравнение, описывающее изменение масс частицы; тр - переменная массы частицы; dp - диаметр частицы; W ^ - тангенциальная составляющая скорости частицы; ^ 1 - коэффициент гидродинамического сопротивления; р - плотность газовой среды; km - коэффициент трения частицы о футеровку.

Второе выражение, в правой части уравнения (4), представляет силу трения скольжения. Она прямо пропорциональна силе N – нормального давления между поверхностями трущихся тел. Коэффициент трения km зависит от физико-механических характеристик измельчаемых частиц и материала, из которого сделана футеровка помольной камеры РВМТП, от качества обработки поверхностей камеры, от формы частиц.

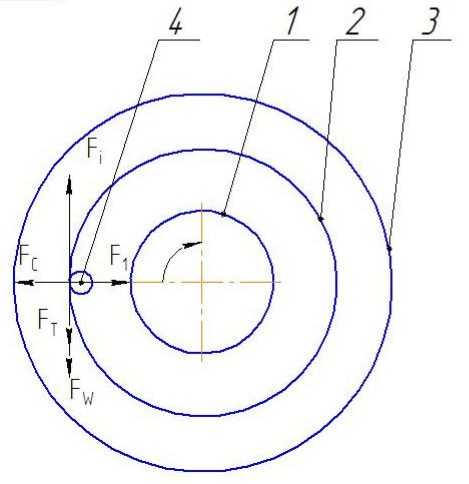

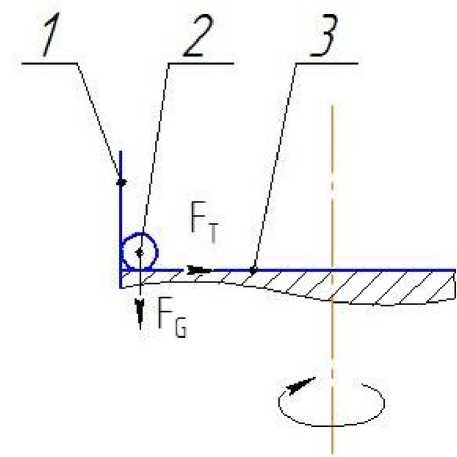

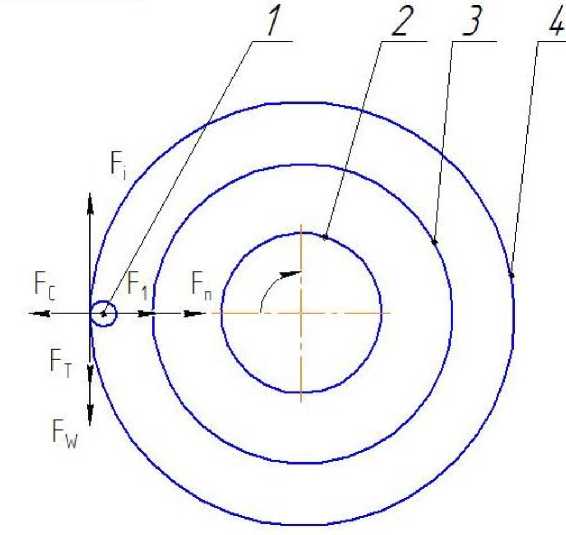

При горизонтальном расположении вихревой камеры отсутствует влияние силы тяжести на частицу в радиальном направлении. Тогда в зоне измельчения частица твердой фазы будет двигаться под действием центробежной силы Fc , стремящейся удержать ее на боковой стенке помольной камеры РВМТП (рис. 4) или на внутренней поверхности ротора (рис 3, а), силы сопротивления газа Fw , силы трения FT и центростремительной силы Fn (когда частица находится в помольной вихревой камере), стремящейся вынести ее в центральный сток (рис. 4).

а

Рис. 4. Схема действия сил на частицу материала, находящуюся у внутренней стенки внешнего ротора: а: 1– частица измельчаемого материала; 2– внутренний ротор; 3 – внешний ротор; 4 – поверхность помольной камеры; Fc - центробежная сила; FT - сила трения; Ft - инерционная сила; F 1 - реакция силы Fc ; Fw - лобовое сопротивление; б: 1 - поверхность внешнего ротора; 2 - частица измельчаемого материала; 3 - дно внешнего ротора; FT - сила трения; FG - сила тяжести

б

Рис. 5. Схема действия сил на частицу материала, находящуюся у стенки помольной камеры: 1 – частица измельчаемого материала; 2 – внутренний ротор; 3 – внешний ротор; 4 – поверхность помольной камеры; Fc - центробежная сила; FT - сила трения; Ft - инерционная сила; F 1 - реакция силы

Fc ; Fn - центростремительная сила; Fw - лобовое сопротивление

Рис. 6. Зависимость изменения массы отдельной частицы при измельчении в РВМТП

Рис. 7. Зависимость изменения диаметра частицы с течением времени при измельчении в РВМТП

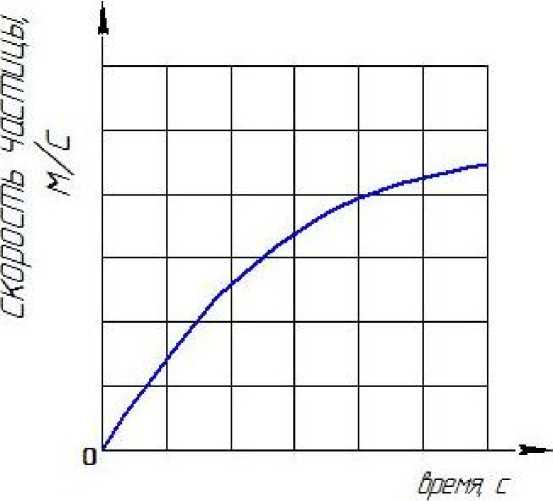

Рис. 8. Зависимость изменения скорости частицы от времени при измельчении в РВМТП

Выводы

Проведенные исследования показали :

-

1. Траектория движения и время нахождения частицы во вращающемся потоке зависят от разных факторов: скорости ввода частиц в поток, формы частиц, степени закрутки потока, радиуса равновесной траектории, режима обтекания частицы потоком несущей среды, плотности измельчаемого материала и др.

-

2. Обозначены основные силовые воздействия, возникающие в РВМТП в процессе её работы.