Исследование процесса разрушения абразивных кругов на керамических связках

Автор: Гришин Роман Георгиевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

В работе представлен поиск упорядоченной стратегии разрушения шлифовального круга с помощью теории игр. Также рассмотрены различные кинематические схемы обработки шлифовальным кругом с помощью метода трещинообразования.

Напряженно-деформированное состояние, модель, эквивалентные напряжения, абразивный круг, сила резания, тангенциальные напряжения, радиальные напряжения, микротрещина, фрактальное пространство, выхаживание

Короткий адрес: https://sciup.org/148204361

IDR: 148204361 | УДК: 621.922.025+621.923.2

Текст научной статьи Исследование процесса разрушения абразивных кругов на керамических связках

В настоящее время отсутствует современное представление по физической природе образования трещин и разрушения шлифовального круга. Это приводит к тому, что рабочая поверхность шлифовального круга изнашивается неэффективно, с большим расходом абразивного материала и нестабильно качество обработанной поверхности. Для определения характера разрушения связки круга, необходимо смоделировать процесс возникновения и роста микротрещин. Известно [1], что на внутренней поверхности шлифовального круга возникают максимальные рабочие напряжения. Разработана модель напряженно-деформированного состояния шлифовального круга при работе. Определены эквивалентные напряжения в шлифовальном круге, которые складываются из эквивалентных остаточных напряжений, возникающих при изготовлении, и напряжений, возникающих в процессе работы шлифова льного круга .

а а = V ст ост + ст раб , (1)

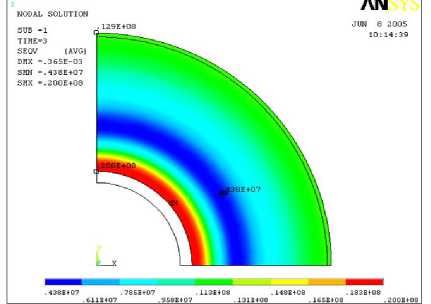

Расчет эквивалентных остаточных напряжений был проведен в программе ANSYS. Создана компьютерная модель процесса изготовления шлифовального круга, учитывающая геометрические размеры и свойства материала круга, а также режимы термообработки. Как показано на рис. 1, эквивалентные остаточные напряжения в круге после изготовления распределяются по-разному. Наибольшие остаточные напряжения возникают на внутреннем диаметре круга, к середине круга напряжения уменьшаются, а затем снова увеличиваются. По результатам, полученным в программе ANSYS, построена зависимость остаточных напряжений возникающих в каждом из рядов шлифовального круга (рис. 1).

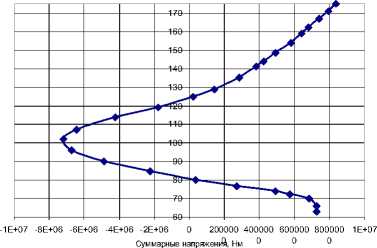

Эквивалентные напряжения, образующиеся в процессе шлифования, складываются из эквивалентных напряжений, возникающих от действия центробежных сил, и эквивалентных напряжений, возникающих от силы резания. Напряжения, возникающие от действия центробежных, сил многократно превосходят напряжения, возникающие от действия силы резания, поэтому в дальнейшем будут рассматриваться только эти напряжения. На рис. 2 показаны напряжения в круге 24А20ПСМ26К5 с наружным диаметром 350 мм и внутреннем 120 мм.

Эквивалентные напряжения, возникающие от действия центробежных сил, складываются из радиальных напряжений и тангенциальных напряжений:

СТа = VCT^r + 0-2 .(2)

Величина радиальных o r и тангенциальных оТ напряжений на окружности радиусом R x можно определить по формулам [2]:

CT = а ’ v2Р ’f 1 + 9 2 — 9 — 62 1

ГХ кр 2.1x

V 6x

. ( . А2 R Л ст = а • v • 1 + 9 +—-6 I tx кр 2^x

V 9x а где 9 = Rbh/Rh - отношение внутреннего радиуса круга к наружному; 9х = Rx/Rh - отношение текущего значения внутреннего радиуса к наружному; vкр – скорость круга (vкр = 30м/с), а и в - постоянные величины, характеризующие свойства материала круга, а = 0,98’10-10 кг/с!, L = о,5о.

мм4 а

Рис. 1. Эквивалентные остаточные напряжения в круге после изготовлении

Таким образом, по сечению круга остаточные напряжения изменяются от растягивающих к сжимающим. Значения эквивалентных остаточных напряжений складываются с эквивалентными центробежными, радиальными и тангенциальными напряжениями и определяются суммарные напряжения для каждого ряда [3]. На рис. 2 показан график суммарных напряжений, возникающих в круге при шлифовании, вычисленных по формуле (3) и (4).

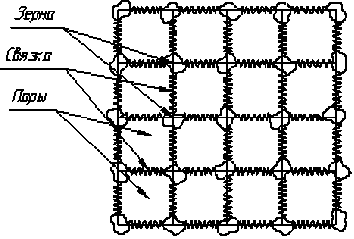

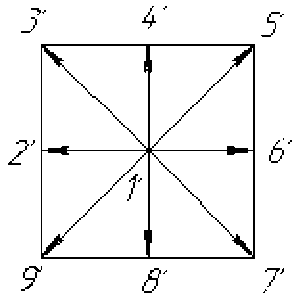

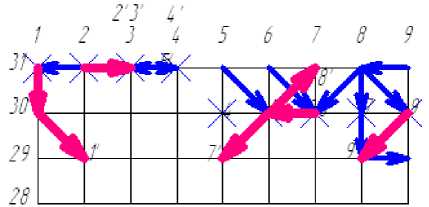

Моделирование образования трещин ведется во фрактальном пространстве с наложением случайных процессов. Рассмотрим фрактальное пространство внутренней поверхности шлифовального круга, где образуются максимальные суммарные напряжения. Представим развертку внутренней поверхности в виде прямоугольника. Полученный прямоугольник делится на равные части вертикальными и горизонтальными линиями. Количество вертикальных линий соответствует количеству зерен, расположенных на внутреннем диаметре круга, количество горизонтальных линий соответствует количеству зерен в радиальном направлении. Каждой линии присваивается номер. На каждой линии определялись суммарные напряжения, которые влияли на раскрытие или закрытие микротрещин.

Рис. 2. Распределение суммарных напряжений в круге

Структура шлифовального круга включает зерна, которые находятся на пересечении линий сетки, связку, соединяющие зерна и поры (рис. 3а). Раскрытие микротрещин возможно при изготовлении, упрочнении, правке и работе круга. Микротрещины, появившиеся при изготовлении шлифовального круга, приводят к тому, что при работе на поверхности круга появляются дополнительные микрообъемы, заполненные разрушенными частицами абразива, и круг работает в режиме самозатачивания. Таким образом, чем больше величина раскрытия микротрещин, тем дольше шлифовальный круг может работать, обеспечивая необходимое качество шлифуемой поверхности детали.

Величина раскрытия микротрещин исследовалась для двух случаев:

-

- при попутном шлифовании, когда направление вращения детали и шлифовального круга совпадают;

-

- при встречном шлифовании, когда направление вращения детали и шлифовального круга противоположны.

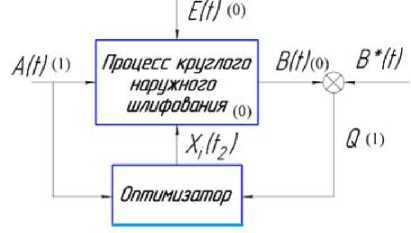

В работе было найдены оптимальные направления движений круга и детали при шлифовании, позволяющие создавать на поверхности детали требуемую шероховатость. Построим алгоритм процесса шлифования с обратной связью (рис. 4).

Процесс шлифования включает в себя две основных стадии: врезание и выхаживание. Этап врезания характеризуется ускоренной поперечной подачей шлифовального круга, вызывающей непрерывное увеличение глубины срезаемого слоя в результате вырастания упругого натяга в технологической системе. На этапе выхаживания поперечная подача круга прекращается, глубина срезаемого слоя быстро уменьшается, достигая минимального значения. На этом этапе окончательно формируется качество шлифуемой поверхности.

Рис. 3. Фрагмент фрактального пространства: а) структура шлифовального круга; б) 8 различных направлений роста микротрещины

Рис. 4. Алгоритм процесса круглого наружного шлифования

Объектом является процесс круглого наружного шлифования (рис. 4).

A(t) – исходное состояние процесса круглого наружного шлифования, который включает 2 этапа: врезание и выхаживание, относится к векторной переменной.

Е(t) – случайные параметры. Это направление образования микротрещин, которое задавалось с помощью генератора случайных чисел программы Excel для начального состояния круга по закону нормального распределения, а для упрочненного состояния по распределению Бернулли. Эта характеристика процесса отражает полный признак модели, так как модель определяется вероятностной мерой.

X(t) – управляющий параметр. Это направление вращения детали и шлифовального круга на этапе выхаживания .

Х 1 (t 2 ) – деталь и круг движутся в одну сторону.

Х 2 (t 2 ) – деталь и круг движутся в противоположные стороны.

B(t) – создание определенного рельефа на поверхности, когда в процессе выхаживания количество раскрывшихся микротрещин максимальное. Построение функции качества связано с тем, что отсутствует информация о физической сущности образования микротрещин.

Оптимизатор меняет направление вращения детали в зависимости от критерия качества Q . Модель является нестационарной, так как она неинвариантная по отношению к оператору сдвига. Это следует из того, что процесс шлифования включает два различных этапа (характеристика изменения функции на этапе врезания t 1 не эквивалентна характеристике изменения функции на этапе выхаживания t 2 ). Критерий качества Q будет определяться по формуле:

2a Q=.,

где ∑ a ij – суммарная величина раскрытия микротрещин; С – отношение общего количества микротрещин

K к количеству раскрывшихся микротрещин N, с = K .

N

Формула для определения ширины раскрытия микро- трещин:

a Ti

= ф. • ^i- • L. ni Ti ,

Ea

где фп - коэффициент, учитывающий расстояние рассматриваемого слоя шлифовального круга нейтральной оси сечения до центра тяжести всех рядов эпюры суммарных напряжений; аа - эквивалентные напряжения в слое; Еа – модуль упругости, Еа = 30 ГПа [2]; lT – расстояние между тремя соседними микротрещинами; i – номер слоя шлифовального круга.

Расстояние между тремя соседними микротрещинами l T определяется по модели шлифовального круга (рис. 5).

Рис. 5. Модель появления микротрещин в круге

Чтобы определить l Ti , складываем число квадратов между i- й и предыдущей микротрещинами, а также между i- й и следующей микротрещинами. При этом если направление микротрещины в круге в начальном состоянии и после упрочнения противоположны, то такие микротрещины считаются закрывшимися и исключаются из расчета. Полученную сумму умножаем на расстояние между зернами. На рис. 5 показан фрагмент схемы распределения микротрещин в шлифовальном круге 24А 20П СМ2 6 К5. Покажем, как определяется l T для микротрещины в 6-й точке.

. (1 + 1) • 200

1 Т 6 =---------= 200 мкм

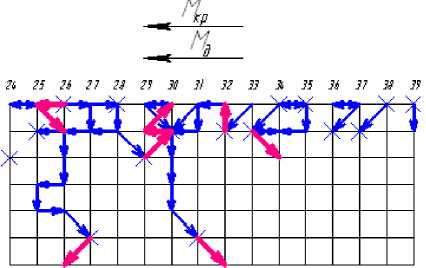

Аналогично производится расчет l T для всех микротрещин первого ряда, после чего переходят ко второму ряду. При определении количества микротрещин при врезании считаем все трещины во всех рядах, не зависимо от того, раскрываются они при работе или закрываются. Количество микротрещин на этапе врезания – К вр =159.

На этапе выхаживания предполагаем, что первый слой зерен был удален на этапе врезания, поэтому при подсчете количества микротрещин на этапе выхаживания, считаем только микротрещины, расположенные ниже второго ряда. Общее количество микротрещин на этапе выхаживания будет одинаково для случаев, когда деталь и круг вращаются в одну сторону и когда направления их вращения противоположны. Количество микротрещин на этапе выхаживания – К вых =70. Общее количество микротрещин: K = К вр + К вых = 159 + 70 = 229.

При определении количества раскрывшихся микротрещин имеет значение, как вела себя микротрещина в предыдущем ряду. Если микротрещина закрывается в первом ряду, то ее продолжение во втором ряду не рассматривается, однако учитывается при подсчете общего числа микротрещин в круге. При врезании микротрещина (точка 25) в первом ряду (рис. 6) закрывается, следовательно, микротрещины во 2-5 рядах, являющиеся продолжением этой микротрещины также считаются закрывшимися. На этапе выхаживания при вращении детали и круга в одну сторону микротрещина т. 26 (являвшаяся продолжением микротрещины т. 25 при врезании) раскрывается, и микротрещины в рядах 3-4 также считаются раскрывшимися.

Рис. 6. Часть схемы распространения микротрещин в круге

После подсчета количества раскрывшихся микротрещин получили следующие результаты:

-

- на этапе врезания количество раскрывшихся микротрещин – N вр =90;

-

- на этапе выхаживания при вращении детали и круга в одну сторону количество раскрывшихся микротрещин – N вых1 =41;

-

- на этапе выхаживания, когда направления вращения детали и круга противоположны количество раскрывшихся микротрещин – N вых2 =50.

Общее количество раскрывшихся микротрещин, когда направления вращения детали и круга на этапе выхаживания совпадают: N 1 = N вр + N вых1 = 90 + 41 = 131.

Общее количество раскрывшихся микротрещин, когда направления вращения детали и круга на этапе выхаживания противоположны: N 1 = N вр + N вых2 = 90 + 50 = 140.

При подсчете суммарной ширины раскрытия микротрещин на каждом из этапов складываются только величины раскрытия раскрывшихся микротрещин. После подсчетов, получили следующие результаты:

-

- на этапе врезания величина раскрытия микротрещин – ∑ а Твр = 2,208 мкм;

-

- на этапе выхаживания, когда направления движения круга и детали совпадают величина раскрытия микротрещин – ∑ а Твых1 = 2,372 мкм;

-

- на этапе выхаживания, когда направления движения круга и детали противоположны величина раскрытия микротрещин – ∑ а Твых2 =3,189 мкм.

Подставив полученные значения в формулу (5)

для определения критерия качества, получим:

-

- при Х 1 (направления вращения круга и детали совпадают)

_ 2,208 + 2,372_

' 1 (159 + 70)/(90 + 41)

-

- при Х 2 (направления вращения круга и детали противоположны)

= 2,208 + 3,189

-

2 (159 + 70)/(90 + 50)’

Таким образом, согласно выбранному критерию качества, оптимальным является второй вариант, когда направления движения круга и детали на этапе выхаживания противоположны.

Список литературы Исследование процесса разрушения абразивных кругов на керамических связках

- Филимонов, Л.Н. Стойкость шлифовальных кругов. -Л.: «Машиностроение». 1973. 136 с.

- Носов, Н.В. Технологические основы проектирования абразивных инструментов/Н.В. Носов, Б.А. Кравченко. -М.: «Машиностроение-1», 2003. 257 с.

- Гришин, Р.Г. Компьютерное моделирование технологии упрочнения абразивного круга/Р.Г. Гришин, С.В. Степанова//Актуальные проблемы современной науки: Тр. 1-го Междунар. форума. Технические науки. Ч.44: Технология машиностроения. -Самара: СГТУ, 2005. С. 26-29.