Исследование процесса СВС-прессования многокомпонентных катодов на основе системы Ti-B для нанесения вакуумно-дуговых покрытий

Автор: Алтухов С.И., Ермошкин А.А., Сметанин К.С., Федотов А.Ф., Лавро В.Н., Латухин Е.И., Амосов А.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.13, 2011 года.

Бесплатный доступ

Исследовано влияние составов алюминий- и кремнийсодержащих материалов системы Ti - B на технологические свойства СВС прессованных катодов для нанесения вакуумно-дуговых покрытий. Для получения бездефектных заготовок и катодов шихта рабочего слоя должна составляться из расчета достаточного содержания в продуктах СВС титановой связки. В системе Ti - B - Al расчетная массовая концентрация свободного титана должна составлять не менее 35%; в системе Ti - B - Si - не менее 10%. Система Ti - B - Al - Si исследованных составов является нетехнологичной как при СВС-прессовании многослойных заготовок, так и при их механической обработке.

Свс-прессование, многокомпонентные катоды, вакуумно-дуговые покрытия

Короткий адрес: https://sciup.org/148200127

IDR: 148200127 | УДК: 621.763

Текст научной статьи Исследование процесса СВС-прессования многокомпонентных катодов на основе системы Ti-B для нанесения вакуумно-дуговых покрытий

катода, содержащего компоненты наносимого покрытия. При использовании раздельных катодов необходимый элементный состав потока достигается сложным и трудоемким подбором технологических режимов распыления каждого из катодов, состава и давления реакционного газа. В этой связи интерес представляют исследования, в которых нанокомпозитные покрытия получают на промышленных установках при испарении одного многокомпонентного катода.

Главным недостатком вакуумно-дугового метода является наличие в плазме большого количества микрокапель испаряемого материала катода, существенно ухудшающих качество и эксплуатационные свойства покрытия. Эта проблема решается путем использования разнообразных устройств для сепарации плазмы, что существенно усложняет и удорожает вакуумнодуговые установки. Количество капельной фазы уменьшается при росте температуры плавления катодного материала. Поэтому научный и практический интерес представляет изучение возможности получения вакуумно-дуговых нано-композитных покрытий из многокомпонентных катодов на основе металлоподобных тугоплавких соединений переходных металлов, в частности карбидов и боридов титана.

Традиционно композиционные материалы на основе тугоплавких соединений получают спеканием или горячим прессованием. Эти технологии являются энергоемкими, многостадийными, требуют дорогостоящих печей с защитной атмосферой или вакуумом. Кроме того, сами тугоплавкие компоненты композиционного материала получают в основном также энергоемким печным синтезом. Альтернативой технологиям печного синтеза и спекания служит самораспро-страняющийся высокотемпературный синтез (СВС) [2]. В основе СВС лежат реакции экзотермического взаимодействия химических элементов или соединений, протекающих в режиме горения. Процесс синтеза целевого продукта идет за счет тепла химических реакций и не требует внешней энергии для нагрева. Высокая температура СВС-процесса (2000 оС и выше) обеспечивает синтез многокомпонентных и композиционных материалов на основе тугоплавких соединений непосредственно в волне горения. Высокоэкзотермические реакции позволяют вводить в порошковую смесь реагентов инертные компоненты и получать самые разнообразные по составу материалы.

Проведение в одной установке сначала СВС композиционного материала, а затем силового уплотнения горячих продуктов синтеза (технология СВС-прессования) позволяет в одну стадию получать высокоплотные заготовки из материалов на основе тугоплавких соединений [3]. Синтез целевого материала из шихтовой заготовки в режиме горения происходит за 5 – 10 с, а продолжительность одного цикла СВС-прессования составляет не более 10 – 15 мин. Изготовление аналогичной заготовки спеканием инертных порошков под давлением длится несколько часов.

Катоды электродуговых испарителей, охлаждаются водой и имеют сложную форму. Методом СВС-прессования невозможно получить высокоплотный монолитный катод требуемой формы. Поэтому в настоящее время из СВС-материалов изготавливаются фрагменты простой формы в виде пластин, которые механически или пайкой крепятся к водоохлаждаемому медному катоду при магнетронном напылении [4] или к специальной водоохлаждаемой державке при вакуумно-дуговом напылении [5]. При этом механическое крепление не обеспечивает эффективного охлаждения катода или мишени, а для соединения пайкой материалов на основе тугоплавких соединений необходимо применять специальные дорогостоящие припои, а также специальное оборудование и энергозатраты на нагрев соединяемых деталей. В этой связи желательно осуществить соединение продуктов СВС с водоохлаждаемым элементом в одну стадию непосредственно при синтезе катодного материала.

Анализ известных результатов исследований составов и свойств многокомпонентных вакуумно-дуговых покрытий на основе титана показывает, что в настоящее время наиболее перспективными для получения нанокомпозитных покрытий являются алюминий- и кремнийсодержащие катоды [6 - 9]. В работах [10, 11] разработана технология получения многокомпонентных СВС-прес- сованных катодов в системе Ti - C на основе нестехиометрического карбида титана TiC0,5. Были получены катодные СВС-материалы на основе нестехиометрического карбида титана TiC0,5 с максимальным содержанием алюминия 35% и кремния 25%. (Здесь и далее указываются массовые концентрации компонентов). В настоящей работе исследовано влияние составов алюминий-и кремнийсодержащих многокомпонентных материалов системы Ti - B на технологические свойства СВС-прессованных катодов электродуговых испарителей.

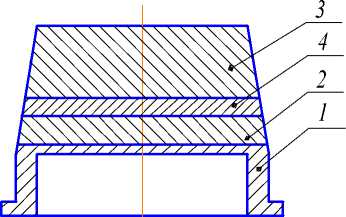

Конструктивно СВС-прессованный катод представляет собой четырехслойное функционально-градиентное изделие [11] и состоит из металлического основания и трех слоев продуктов СВС: рабочего слоя, промежуточного слоя и СВС-припоя (рис. 1). Рабочий слой является собственно многокомпонентным испаряемым материалом, СВС-припой обеспечивает соединение продуктов синтеза с металлическим основанием, промежуточный слой имеет повышенную пластичность и соединяет рабочий слой и СВС-припой. Металлическое основание с водоохлаждаемой донной частью изготавливается из нержавеющей стали 12Х8Н9Т. Бездефектный СВС-прессованный катод с рабочим слоем на основе карбида титана TiC0,5 массой 70 г получается при использовании СВС-припоя TiB2 + 45% Cu массой 30 г и промежуточного слоя TiB2 + 75% (Cu - 30% Ni) массой 15 г [11]. Этот технологический вариант использовался и при получении многокомпонентных СВС-прессованных катодов в системе Ti-В.

При составлении экзотермических шихт использовались порошки следующих марок: титан ПТС; алюминий ПА-4, кремний КР-0, медь ПМС-1, никель электролитический ПНЭ-1 и бор аморфный коричневый. Дозировка компонентов шихты осуществлялась с точностью 0,1 г. Приготовление экзотермической шихты массой 0,2 кг заданного состава производилось в шаровой мельнице объемом 1 л при соотношении масс шаров и шихты 3:1. Время смешивания состав-

Рис. 1. Конструкция четырехслойного СВС-прессованного катода 1 – металлическое основание; 2 – СВС-припой; 3 – рабочий слой; 4 – промежуточный слой ляло 4 часа. Из шихтовых смесей односторонним прессованием в цилиндрической матрице получали трехслойные шихтовые заготовки диаметром 54 мм с относительной плотностью 0,5 - 0,55. Синтез и силовое компактирование горячих продуктов синтеза осуществляли в цилиндрической пресс-форме-реакторе диаметром 125 мм на гидравлическом прессе модели Д-1932. Силовые параметры процесса во всех экспериментах были неизменными и составляли: давление подпрессовки 18 МПа, максимальной давление прессования 125 МПа. После извлечения из пресс-формы-реактора СВС-прессованные заготовки помещали в печь, предварительно разогретую до температуры 700 - 750 °С, и затем охлаждали вместе с печью до комнатной температуры.

Анализ результатов экспериментальных исследований по получению многослойных катодов методом СВС-прессования позволил выделить три основных вида неустранимых дефектов:

-

1) отсутствие бездефектного соединения (сварки) рабочего слоя с остальными функциональными слоями;

-

2) растрескивание рабочего слоя при охлаждении синтезированной заготовки до комнатной температуры при бездефектном соединении функциональных слоев;

-

3) образование макротрещин в рабочем слое при механической обработке бездефектных заготовок.

Первые два дефекта характеризуют низкую технологичность материала рабочего слоя при СВС-прессовании; третий вид – при механической обработке заготовок.

В первой серии экспериментов рабочий слой синтезировали из СВС-материала на основе диборида титана TiB2, образующегося в результате экзотермической реакции Ti + 2В = TiB2. Температура горения этой реакции составляет Тг = 2920 °С [2]. Рассматривали два расчетных состава с алюминием: TiB2 + 20% Al и TiB2 + 30% Al и один состав с кремнием: TiB2 + 20% Si. При указанном содержании алюминия и кремния в рабочем слое на основе нестехиометрического карбида титана TiС0,5 были получены бездефектные катоды. Однако в случае рабочего слоя на основе диборида титана при охлаждении заготовок происходило разрушение по контактной поверхности и прилегающих к ней объемам промежуточного и рабочего слоев. Сам рабочий слой имеет очень высокую хрупкость и в его объеме образуется множество глубоких радиальных макротрещин.

С целью уменьшения хрупкости во второй серии экспериментов рабочий слой формировался на основе моноборида титана TiB. Микротвердость моноборида титана составляет Н м = 27,5 ГПа и меньше микротвердости диборида титана, которая равна Н м = 33,7 ГПа. Соответственно моноборид титана более пластичен, чем диборид титана. Моноборид титана образуется в результате экзотермической реакции Ti + В = TiB. Тепловой эффект образования моноборида TiB меньше, чем тепловой эффект образования диборида TiB2 и температура горения составляет Т г = 2300 °С [2]. Были синтезированы катоды с различными расчетными составами рабочего слоя в системах Ti - B - Al, Ti - B - Si и Ti - B - Al - Si (табл. 1). Рассматривали два расчетных варианта присутствия алюминия в материале рабочего слоя – в виде химического элемента и в виде компонента химического соединения, которым являлся алюминид титана Ti0,4Al0,6.

Результаты экспериментов показали, что для всех исследованных составов рабочего слоя на основе моноборида TiВ, как и для составов на основе диборида TiB2, не обеспечивается прочное и бездефектное соединение рабочего и промежуточного слоев. При этом происходит разрушение объемов рабочего слоя в зоне его контакта с промежуточным слоем и самого промежуточного слоя. Рабочий слой сохраняет повышенную хрупкость, но количество радиальных макротрещин и их глубина меньше, чем у рабочего слоя на основе диборида титана.

В системе Ti - В методом СВС могут быть получены не только моноборид или диборид титана. Моноборид титана TiВ синтезируется при эквиатомном составе шихты, что в массовых долях сответствует шихте состава Ti - 18,4% В. При содержании титана сверх эквиатомного состава при СВС образуется моноборид титана, а избыток титана служит металлической связкой. В результате синтезируются твердые сплавы состава TiВ – Ti, получившие название СТИМ-4 [2].

Таблица 1. Расчетные составы рабочего слоя на основе моноборида титана TiB

|

СВС-система |

Расчетный состав продуктов синтеза рабочего слоя |

|

Ti - В - Al |

TiВ + 20% Al; TiВ + 25% Al; TiВ+ 30% Al TiВ + 40% Ti 0,4 Al 0,6 ; TiВ + 50% Ti 0,4 Al 0,6 |

|

Ti - В - Si |

TiВ + 15% Si; TiВ + 20% Si; TiВ + 40% Ti 5 Si 3 ; TiВ + 40% Ti 5 Si 3 |

|

Ti - В - Al - Si |

TiВ + 20% (Al-10% Si); TiВ + 25% (Al-10% Si) TiВ + 30% (Al-10% Si); TiВ + 40% (Ti 0,4 Al 0,6 -10% Si); TiВ + 50% (Ti 0,4 Al 0,6 -10% Si) |

Таблица 2. Расчетные составы рабочего слоя на основе СВС-смеси Ti-16% В

|

СВС-система |

Расчетный состав продуктов синтеза рабочего слоя |

|

Ti -16% В - Al |

(TiE-13% Ti) + 20% Al; (TiE-13% Ti) + 40% Ti o4 Al o6 |

|

Ti - 16% В - Si |

(TiE-13% Ti) + 10% Si; TiE + 15% Si; (TiE-13% Ti) + 20% Si |

|

Ti - 16% В - Al - Si |

(TiE-13% Ti) + 20% (Al-10% Si); (TiE-13% Ti) + 20% (Al-20% Si) (TiE-13% Ti) + 40% (Ti 0 4 Al 0 6 -20% Si) |

Титановая связка повышает пластичность синтезируемого материала [3]. Учитывая позитивное влияние увеличения пластичности рабочего слоя на качество СВС-прессованных катодов, в третьей серии экспериментов рабочий слой формировался на основе композиции Ti - 16% В. Концентрация титана превышает эквиатомную концентрацию и продуктом синтеза в этой системе является твердый сплав состава TiВ-13% Ti. По аналогии с предыдущими экспериментами были рассмотрены композиции с добавками алюминия и кремния (табл. 2).

Результаты экспериментов показали, что присутствие в продуктах синтеза избыточного титана и увеличение пластичности рабочего слоя в целом оказало положительное влияние на качество синтезированных заготовок. При синтезе рабочего слоя в системе Ti - 16% В - Si прекратилось образование радиальных макротрещин в объеме рабочего слоя, но соединения рабочего и промежуточного слоёв не происходит. Для систем Ti - 16% В - Al и Ti - 16% В - Al - Si макротрещины в рабочем слое также не образуются. Однако продолжает разрушаться зона контакта рабочего и промежуточного слоёв. В этой зоне образуется кольцевая трещина, длина которой составляет примерно 20 ч 30% от периметра рабочего слоя. Визуальный осмотр после разрушения синтезированной заготовки по зоне контакта рабочего и промежуточного слоёв показал, что глубина кольцевой трещины мала и не превышает 5 мм. Указанные выше длина и глубина кольцевой трещины выявлены после черновой обработки боковой поверхности заготовки от песчаной корки на абразивном круге. Однако после чистового шлифования длина и глубина кольцевой трещины увеличиваются. Причину роста размеров кольцевой трещины следует связать с появлением температурных напряжений в синтезированном материале вследствие локального разогрева зоны шлифования и разных коэффициентов температурного расширения слоев. В результате действия технологических температурных напряжений и происходит рост трещины, являющейся концентратором напряжений. Таким образом, использование композиции Ti - 16% В как основного реагента при формировании материала рабочего слоя не привело к получению бездефектных СВС-прессованных катодов.

С целью дальнейшего увеличения пластичности в следующей серии экспериментов рабочий слой формировался на основе композиции Ti -12% В, в которой продуктом синтеза является твердый сплав состава TiВ - 35% Ti. Расчетные составы синтезируемого рабочего слоя с добавками алюминия и кремния приведены в табл. 3.

При синтезе рабочего слоя в системе Ti - 12% В - Al для всех исследованных составов (табл. 3) были получены как бездефектные заготовки, так и бездефектные изделия после чистового шлифования заготовок. С целью увеличения пластичности материала рабочего слоя были синтезированы заготовки на основе СВС-композиции Ti - 12% В с повышенным содержанием алюминия: 25, 30, 35 и 40%. Для всех вариантов были получены бездефектные заготовки с хорошим качеством сварки слоев. Однако при механической обработке в рабочем слое образовывались макротрещины. Кроме того, при 40% -ом содержании алюминия рабочий слой получается пористым. Пористость является одним из следствий влияния инертных металлических компонентов на уплотняемость горячих продуктов синтеза. С одной стороны, легкоплавкие металлические компоненты при температуре синтеза находятся в жидком состоянии и обеспечивают высокую пластичность и уплотняемость горячих продуктов синтеза. С другой стороны, не вступающие в реакцию инертные компоненты, уменьшают температуру горения и, как следствие, уплотняемость продуктов СВС [3]. Ограничение сверху на содержание инертных компонентов является основным недостатком СВС-технологий, в том числе и СВС-прессования. Для рассматриваемой СВС-композиции Ti - 12% В -Al этот эффект начинает проявляться при содержании алюминия свыше 35%. Таким образом, наши результаты показали, что с точки зрения получения бездефектных многослойных катодов содержание алюминия в системе Ti - 12% В - Al не должно превышать 23%.

Положительного результата при синтезе рабочего слоя в системах Ti - 12% В - Si и Ti - 12% В - Al - Si получить не удалось. При синтезе ра-

Таблица 3. Расчетные составы рабочего слоя на основе СВС-смеси Ti - 12% В

В целом результаты проведенных исследований по СВС-прессованию многокомпонентных катодов показывают, что наибольшие технологические проблемы связаны с получением рабочего слоя с высоким содержанием кремния. Это обстоятельство отмечается и при изготовлении кремнийсодержащих титановых катодов другими методами [12]. Результаты наших экспериментов в СВС-системах Ti - 2В, Ti - В, Ti - 16% В и Ti - 12% В показали, что для всех вариантов не удалось получить бездефектные заготовки. В композициях на основе диборида или моноборида титана рабочий слой имеет очень высокую хрупкость и в нем уже при охлаждении синтезированных заготовок образуются макротрещины. При использовании СВС-композиций Ti - 16% В и Ti - 12% В с избыточным содержанием титана в продуктах синтеза уменьшается хрупкость рабочего слоя и он не разрушается. Вместе с тем бездефектного соединения функциональных слоев между собой не происходит. В качестве основной причины низкой технологичности при СВС-прессовании композиций с избыточным содержанием титана было принято следующее предположение. При СВС избыточный титан образует с кремнием силициды TiхSiу различного состава. В результате получается композит соста- ва TiВ + TiхSiу, который не содержит металлическую связку и имеет низкие технологические свойства. Учитывая сказанное, при дальнейших исследованиях в системе Ti – В – Si шихта составлялась так, чтобы продукты синтеза содержали моноборид титана TiВ, кремний в виде силицида титана Ti5Si3 и избыточный титан. Соответствующие расчетные составы продуктов СВС и содержание кремния в них приведены в табл. 4.

Несмотря на сравнительно низкое содержание свободного титана для всех рассмотренных составов были получены бездефектные заготовки. Также не имели дефектов и готовые изделия после механической обработки заготовок. Таким образом, для системы Ti - В - Si необходимым условием получения многослойных СВС-като-дов является присутствие в продуктах синтеза рабочего слоя 10 - 20% титановой связки.

При получении СВС-прессованных катодов в системе Ti – В – Al – Si были продолжены исследования с использованием СВС-композиции Ti - 12% В. Расчетные составы рабочего слоя представлены в табл. 5.

Бездефектные заготовки были получены только для двух составов рабочего слоя: (TiВ-35% Ti) + 25% (Al-20% Si) и (TiВ-35% Ti) + 50% (Ti0,4Al0,6-20% Si). Однако эти составы оказались не технологичными при механической обработке, и в рабочем слое происходило образование макротрещин. Не привело к положительному результату и уменьшение содержания кремния в связке Al – Si с 20 до 10%. В этом варианте рабочий слой не сваривался с остальными слоями. Отрицательный результат был получен и для расчетного варианта получения продуктов синтеза, при котором кремний и избыточный титан образуют силицид титана, а алюминий – метал-

Таблица 4. Расчетные составы рабочего слоя на основе СВС-композиции Ti-В

|

СВС-система |

Расчетный состав продуктов синтеза рабочего слоя |

Содержание кремния, % |

|

TiВ + 40% Ti 5 Si 3 + 20% Ti |

10,4 |

|

|

TiВ + 48% Ti 5 Si 3 + 20% Ti |

12,5 |

|

|

Ti - В - Si |

TiВ + 50% Ti 5 Si 3 + 20% Ti |

13,0 |

|

TiВ + 60% Ti 5 Si 3 + 20% Ti |

15,6 |

|

|

TiВ + 60% Ti 5 Si 3 + 10% Ti |

15,6 |

Таблица 5. Расчетные составы рабочего слоя на основе СВС-композиции Ti-12% В

Таким образом, результаты экспериментальных исследований влияния составов многокомпонентных материалов системы Ti - B на технологические свойства СВС-прессованных катодов для нанесения вакуумно-дуговых покрытий показали следующее. Композиции на основе диборида или моноборида титана имеют очень высокую хрупкость и в них уже при охлаждении синтезированных заготовок образуются макротрещины. Для получения бездефектных заготовок и катодов шихта рабочего слоя должна составляться из расчета достаточного содержания в продуктах СВС титановой связки. В системе Ti - B - Al расчетная массовая концентрация свободного титана должна составлять не менее 35%; в системе Ti - B -Si – не менее 10%. При этом максимальное содержание алюминия и кремния в этих системах составляет примерно 23 и 15% соответственно. Система Ti - B - Al - Si исследованных составов является нетехнологичной как при СВС-прес-совании многослойных заготовок, так и при их механической обработке. В целом с точки зрения получения многокомпонентных катодных материалов система Ti - B характеризуется более низкими технологическими свойствами по сравнению с системой Ti - С на основе нестехиометрического карбида титана TiС0,5.

Работа выполнена в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009-2013 гг. Государственный контракт № 14.740.11.0473.

Список литературы Исследование процесса СВС-прессования многокомпонентных катодов на основе системы Ti-B для нанесения вакуумно-дуговых покрытий

- Барвинок В.А., Богданович В.И. Физические основы и математическое моделирование процессов вакуумного ионно-плазменного напыления. М.: Машиностроение, 1999. 309 с.

- Порошковая технология самораспространяющегося высокотемпературного синтеза материалов/А.П. Амосов, И.П. Боровинская, А.Г. Мержанов. М.: Машиностроение 1, 2007. 567 с.

- Моделирование процесса прессования порошковых материалов в условиях самораспространяющегося высокотемпературного синтеза/А.Ф. Федотов, А.П. Амосов, В.П. Радченко. М.: Машиностроение 1, 2005. 282 с.

- Влияние технологических параметров СВС компактировнаия на состав, структуру и свойства функционально-градиентных мишеней на основе TiB2 и TiN/Е.А. Левашов, Д.В. Ларихин, Д.В. Штанский и др.//Цветные металлы. 2002. № 5. С. 49-55.

- Нанесение эрозионно стойких нанопокрытий системы Ti Si B, содержащих max фазу, на поверхность деталей из сплава Ti6Al4V вакуумно плазменным методом с сепарацией плазмы от капельной фазы/В.А. Шулов, А.Г. Пайкин, А.Д.Теряев и др.//Упрочняющие технологии и покрытия. 2008. № 12. С. 23-25.

- Нанокристаллические и нанокомпозитные покрытия, структура, свойства/В.М. Береснев, А.Д. Погребняк, Н.А. Азаренков и др.//Физическая инженерия поверхности. 2007. Т. 5. № 1 2. С. 4-27.

- Левашов Е.А., Штанский Д.В. Многофункциональные наноструктурированные пленки//Успехи химии. 2007. Т. 76. № 5. С. 501-509.

- Решетняк Е.Н., Стрельницкий В.Е. Синтез упрочняющих наноструктурных покрытий//Вопросы атомной науки и техники. Серия: Физика радиационных повреждений и радиационное материаловедение. 2008. № 2. С. 119-130.

- Структура и свойства твердых и сверхтвердых нанокомпозитных покрытий/А.Д. Погребняк, А.П. Шпак, Н.А. Азаренков, В.М. Береснев//Успехи физических наук. 2009. Т. 179. № 1. С. 35-64.

- СВС-пресссование многокомпонентных катодов на основе тугоплавких соединений титана для электродуговых испарителей/А.П. Амосов, А.А. Ермошкин, А.Ф. Федотов//Металлофизика, механика материалов, наноструктур и процессов деформирования (Металлодеформ 2009): Труды 3-й Международной научно-технической конференции (3-5 июня 2009 г., Самара). Т. 2. Самара: СГАУ ВФ ИМЕТ, 2009. С. 12-15.

- Получение многокомпонентных СВС прессованных катодов на основе тугоплавких соединений титана для нанесения вакуумно дуговых покрытий/А.П. Амосов, Е.И. Латухин, А.Ф. Федотов, А.А. Ермошкин, С.И. Алтухов//Известия ВУЗов. Порошковая металлургия и функциональные покрытия. 2011. №1.

- Вакуумно дуговое осаждение наноструктурных Ti Si N покрытий из многокомпонентной плазмы/В.М. Шулаев, А.А. Андреев, В.А. Столбовой и др.//Физическая инженерия поверхности. 2008. Т. 6. № 1 2. С. 105-113.