Исследование процесса ультразвукового фрезерования высокопрочной керамики, применяемой для изготовления деталей авиационной и космической техники

Автор: Козинер Юрий Дмитриевич, Кравцов Дмитрий Александрович, Пожидаев Алексей Алексеевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция и производство летательных аппаратов

Статья в выпуске: 4 (39), 2022 года.

Бесплатный доступ

В настоящей статье рассмотрен метод алмазного фрезерования высокопрочной керамики на основе карбида кремния (SiC) с наложени ем ультразвуковых колебаний на алмазный инструмент. Сложность процесса механической обработки высокопрочной керамики, применяемой для изготовления деталей авиационной и космической техники, обуславливается её свойствами, такими как высокая твёрдость и хрупкость. В связи с этим в настоящее время не существует отработанной технологии её обработки. Для проведения экспериментов по алмазной обработке необходимой задачей являлось проектирование и изготовление ультразвукового шпинделя (излучателя), позволяющего накладывать на алмазный инструмент ультразвуковые колебания. В процессе проведения предварительных экспериментов было определено влияние режимов резания и ультразвуковых колебаний, накладываемых на алмазный инструмент, на эффективность процесса обработки, оценка которого осуществлялась по следующим параметрам: шероховатость и точность поверхности, производительность процесса обработки.

Исследование процесса, изготовление, ультразвуковое фрезерование, алмазный инструмент, высокопрочная керамика, авиационная и космическая техника

Короткий адрес: https://sciup.org/143179295

IDR: 143179295 | УДК: 621.914.7:620.22

Текст научной статьи Исследование процесса ультразвукового фрезерования высокопрочной керамики, применяемой для изготовления деталей авиационной и космической техники

Керамические материалы на основе карбида и нитрида кремния являются перспективными для изготовления деталей авиационных и ракетных двигателей, работающих в условиях высоких температур и агрессивных сред. Они обладают высокой жаропрочностью и жаростойкостью, высокими плотностью и стойкостью к окислению и термическим ударам. Детали, изготовленные из высокопрочной керамики, способны работать при температурах до 1 400-1 600 ° С. Эти материалы с успехом могут быть использованы в конструкции принципиально новых авиационных и ракетных двигателей [1–3].

Однако, высокие твёрдость и хрупкость, низкая пластичность такой керамики являются существенными факторами, влияющими на её производительную и качественную обработку. Эти материалы чрезвычайно трудно поддаются всем видам механической обработки (лезвийной и абразивной) из-за высокого износа режущего инструмента и неудовлетворительного качества обработанной поверхности [4].

В настоящее время ультразвуковая обработка находит всё более широкое применение при изготовлении деталей сложной формы из труднообрабатываемых материалов, таких как высокопрочная керамика, твёрдые сплавы, а также композитные материалы [5].

Наложение ультразвуковых колебаний на режущий инструмент позволяет повысить режимы обработки, снизить износ режущего инструмента и обеспечить необходимое качество поверхностного слоя. Наложение ультразвуковых колебаний на вращающийся режущий инструмент позволяет снизить динамическое воздействие (силы резания) на инструмент и заготовку, что в свою очередь играет важную роль при обработке заготовок из хрупких неметаллических материалов [6].

Учитывая, что в настоящее время нет научно обоснованных технологических рекомендаций по производительной и качественной обработке высокопрочной керамики, являющейся перспективным материалом для изготовления деталей авиационных и ракетных двигателей, были проведены экспериментальные исследования по алмазному ультразвуковому фрезерованию керамики на основе карбида кремния (SiC).

оборудование для проведения экспериментов

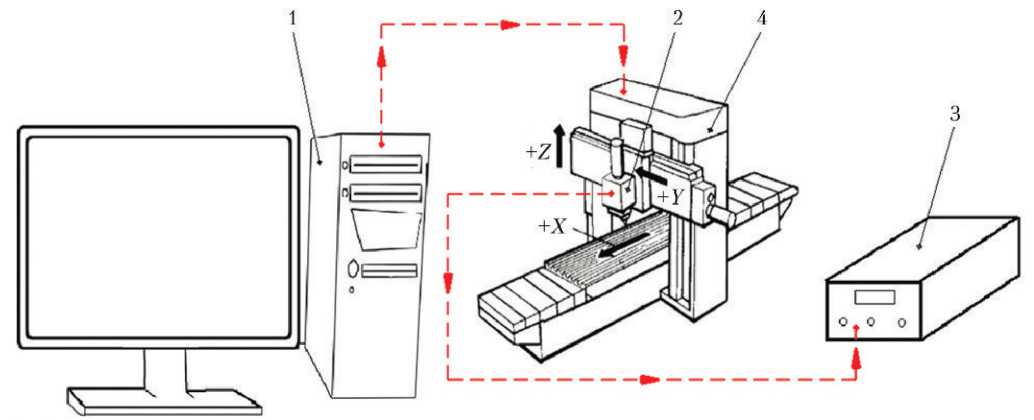

Для проведения экспериментов по высокоскоростному алмазному фрезерованию керамических заготовок с применением ультразвука была спроектирована и изготовлена установка на базе 3-координатного портально-фрезерного станка с числовым программным управлением (рис. 1).

В состав установки входят:

-

• портально-фрезерный станок с числовым программным управлением с установленной вместо рабочего стола ванной из нержавеющего материала для возможности обработки заготовок, полностью погружённых в смазочно-охлаждающую жидкость;

-

• компьютер с программным обеспечением для настройки и управления приводными двигателями, а также для запуска и отладки управляющей программы для обработки;

-

• спроектированный и изготовленный ультразвуковой шпиндель для алмазного фрезерования, позволяющий осуществлять процесс фрезерования как с наложением осевых ультразвуковых колебаний на режущий инструмент, так и без него [7];

-

• ультразвуковой генератор, предназначенный для преобразования электрической энергии переменного тока промышленной частоты в электрическую энергию переменного тока высокой частоты и служащий для питания пьезокерамических элементов в составе ультразвукового шпинделя;

-

• частотный преобразователь для регулировки скорости вращения ультразвукового шпинделя;

-

• система подачи смазочно-охлаждающей жидкости в зону обработки.

Для проведения экспериментов по высокоскоростной обработке высокопрочной керамики применялся алмазный инструмент в виде цилиндрических алмазных фрез на металлической связке ∅ 6 мм. Твёрдость синтетических алмазов АС32, зернистость 160/125, 250/200.

Рис. 1. Установка для ультразвукового фрезерования керамики: 1 — компьютер с программным обеспечением; 2 — ультразвуковой шпиндель (излучатель); 3 — ультразвуковой генератор; 4 — 3-координатный портальнофрезерный станок с ЧПУ

Методика проведения экспериментов

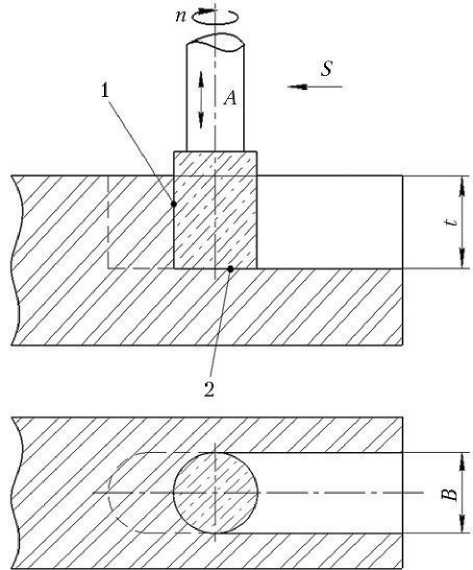

Фрезерование пазов производилось по методу постоянной подачи [8]. Этот метод обработки характеризуется постоянной скоростью подачи S (мм/мин), при этом инструмент и изделие находятся под действием переменной силы резания. Для проведения экспериментов была выбрана схема фрезерования с продольной подачей инструмента при обработке глухих пазов (стеснённое резание) (рис. 2). При такой схеме резания в наибольшей степени проявляются все преимущества и недостатки наложения ультразвуковых колебаний на режущий инструмент.

Рис. 2. Схема фрезерования с продольно-круговой подачей инструмента: 1 — главная режущая поверхность; 2 — вспомогательная режущая поверхность; n - частота оборотов шпинделя; А – амплитуда колебаний; t – глубина резания; В – ширина обрабатываемого паза

Процесс ультразвуковой алмазной обработки характеризуется тем, что к обычной кинематической схеме алмазной обработки добавляется элемент кинематики ультразвукового резания в виде высокочастотных колебаний малой амплитуды.

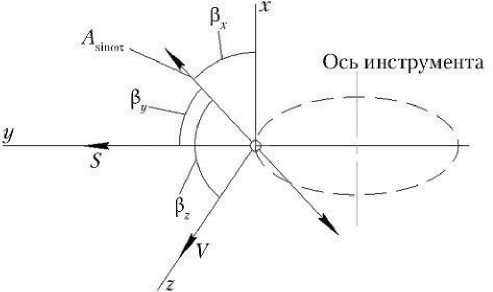

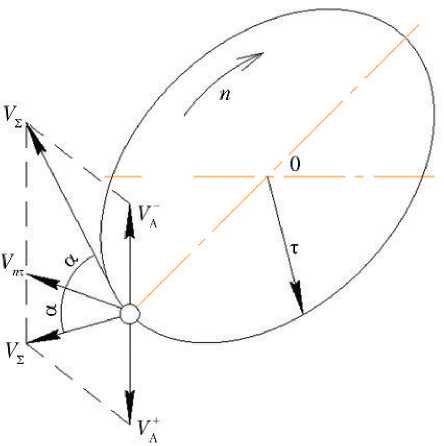

Рассмотрим кинематику процесса ультразвукового алмазного фрезерования с продольно-круговой подачей, где главным режущим элементом является поверхность алмазной фрезы. Анализ кинематики процесса микрорезания позволяет установить траекторию движения единичного зерна и длину контакта зерна с обрабатываемой деталью. На рис. 3 показано действие ультразвуковых колебаний (общий случай) на работу алмазного зерна при фрезеровании с продольно-круговой подачей.

Рис. 3. Действие ультразвуковых колебаний на работу зерна при обработке боковой поверхностью инструмента: β х, β y, β z — углы между направлением колебательного перемещения зерна и координатными осями; A sirT — смещение зерна от действия ультразвуковых колебаний; V — постоянная окружная скорость единичного зерна; S — скорость подачи

В условиях вын–ужденных колебаний вектор скорости V Σ является– суммой двух векторов — постоянного V – (окружная скорость) и переменного VA (колебательная скорость). В рассматриваемом случае обработки присутствует также значение скорости подачи S . Однако, скорость подач–и S –значительно меньше скоростей V и VA , и её можно не учитывать при расчётах. –

Величина и направление V Σ определяются величиной и направлением обоих векторов. Очевидно, что при резании с колебаниями истинная скорость V Σ является переменной величиной. В соответствии с рис. 4, подставляя известные значения колебательной скорости [8], получим выражение средней истинной скорости резания закреплённого зерна V ср Σ в следующем виде: р

Vmm = v V 2 + А 2 ю 2 = V V 2 + 4 п 2 F А 2 ;

V min = V ;

V срΣ

4 A 2 ω 2

V 2 + = V 2 + 16 f 2 A 2 ,

π 2

где А — амплитуда колебаний зерна; f — частота колебаний; ω — циклическая частота колебаний.

Рис. 4. Изменение истинной скорости резания при воздействии ультразвука на режущее зерно

Изменение величины и направления истинной скорости резания происходит в пределах угла 2 α . Величина угла α находится из выражения

V α tan a =---,

V

тогда

V α

tanα

max

max

V

tan α cp

V α ср

V

4^

V

Можно предположить, что в процессе ультразвукового алмазного фрезерования соотношение между величинами скоростей

резания ( V и V α ) и угла α (угол внедрения зерна) во многом определяет характер физико-механических процессов, происходящих в зоне резания.

оценка эффективности обработки керамики

Оценка обработки керамики выполнялась по следующим критериям:

-

• шероховатость поверхности ( Ra ) (рис. 5),

-

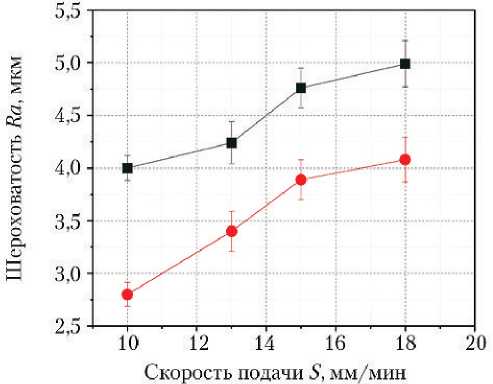

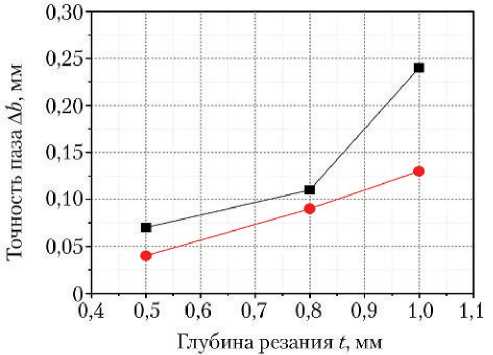

• точность паза (рис. 6),

-

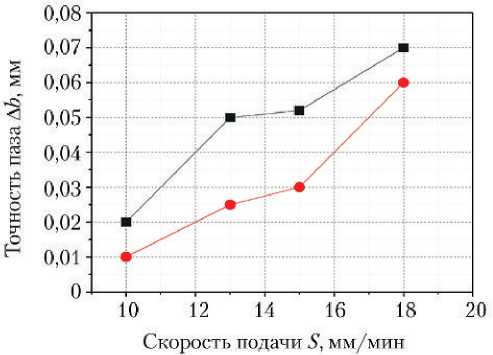

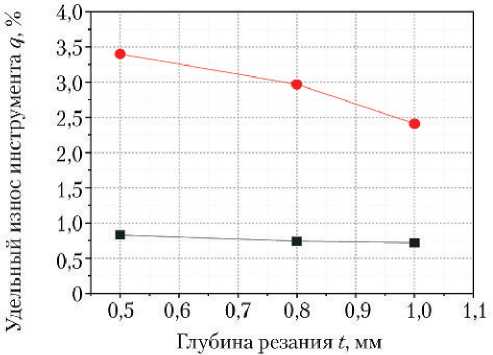

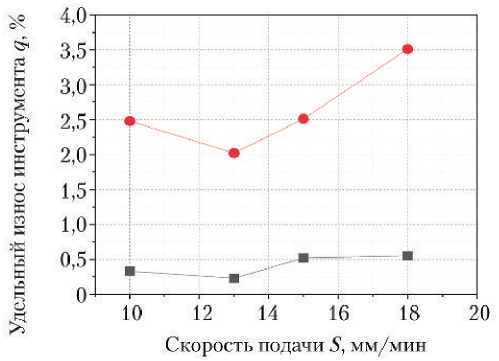

• удельный износ инструмента в процессе фрезерования (рис. 7).

Динамические характеристики процесса фрезерования (силы резания и моменты) оценивались по величине изгиба инструмента и падения оборотов шпинделя.

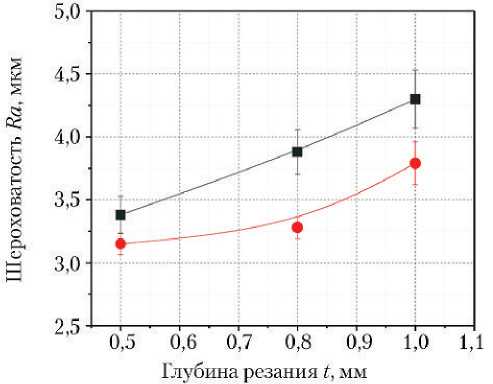

При проведении экспериментов частота вращения шпинделя и акустические характеристики процесса были следующие: n = 4 000 мин –1 ; A = 8...12 мкм; f = 22...24 Гц. Результаты проведённых экспериментов представлены в виде графических зависимостей, из которых видно, что накладываемые на алмазный инструмент ультразвуковые колебания при определённых режимах обработки оказывают положительное влияние как на шероховатость поверхности, так и на её точность. Из графиков, представленных на рис. 7, видно, что ультразвуковые колебания негативно сказываются на износе алмазного инструмента вследствие увеличения собственной амплитуды колебаний инструмента из-за накладываемых ультразвуковых волн.

а) б)

Рис. 5. Зависимость шероховатости поверхности от глубины резания (а) и скорости подачи (б): ■ — без ультразвука; • — с ультразвуком

а)

б)

а)

Рис. 7. Зависимость удельного износа инструмента от глубины резания (а) и скорости подачи (б): ■ — без ультра

Рис. 6. Зависимость точности паза от скорости подачи (а) и глубины резания (б): ■ — без ультразвука;

• — с ультразвуком

б)

звука; • — с ультразвуком

заключение

В результате проведения предварительных экспериментов было установлено, что:

-

• наибольшее влияние ультразвука на процесс фрезерования керамики проявляется в диапазоне частот вращения шпинделя n = 2 000…4 000 мин –1 ;

-

• снижается динамическое воздействие (уменьшаются силы резания и моменты) на инструмент. Алмазная фреза работает в режиме, близком к режиму самозатачивания;

-

• уменьшается шероховатость обработанной поверхности;

-

• обработка с применением ультразвука позволяет фрезеровать керамику на основе карбида кремния (SiC) на более интенсивных режимах резания ( t = 0,8…1,0 мм; S = 12…15 мм/мин;

f = 21…23 кГц; А = 10…12 мкм), чем без применения ультразвука, что позволяет увеличить производительность процесса;

-

• обработка на вышеперечисленных режимах без применения ультразвука приводит к интенсивному затуплению (засаливанию) инструмента, увеличению сил резания и, как следствие, к по-

- ломке инструмента;

-

• влияние ультразвука при увеличении частоты вращения шпинделя n > 4 000 мин –1 существенно снижается. Увеличивается износ по кромке инструмента (кромочный износ). Снижается производительность процесса и точность обработки;

-

• для черновой и получистовой обработки керамики на основе карбида кремния (SiC) целесообразно применять наложение продольных ультразвуковых колебаний на режущий

инструмент. Окончательную обработку керамики следует производить на высокооборотных станках с частотой вращения n > 4 000 мин –1 с малой глубиной и подачей.

Список литературы Исследование процесса ультразвукового фрезерования высокопрочной керамики, применяемой для изготовления деталей авиационной и космической техники

- Евдокимов С.А., Щеголева Н.Е., Сорокин О.Ю. Керамические материалы в авиационном двигателестроении (обзор) // Труды ВИАМ. 2018. № 12(72). С. 54-61.

- Jiao Yue, Ping Hu, Pei Z.J., Treadwell C. Rotary ultrasonic machining of ceramics: design of experiments // International Journal of Manufacturing Technology and Management. 2005. V. 7. № 2-4. P. 192-206. Режим доступа: 10.1504/IJMTM.2005.006830 (дата обращения 12.10.2022 г.).

- Ramulu M. Ultrasonic machining effects on the surface finish and strength of silicon carbide ceramics // International Journal of Manufacturing Technology and Management. 2005. V. 7. № 2-4. P. 107-126. Режим доступа: 10.1504/IJMTM.2005.006826 (дата обращения 12.10.2022 г.).

- Горелов В.А., Алексеев С.В. Особенности механической обработки деталей из керамических материалов // Известия МГТУ МАМИ. 2012. Т. 2. № 2(14). С. 64-67.

- Приписнов Я.А., Гришина О.И. Современные методы механической обработки композиционных материалов // Труды ВИАМ. 2018. № 10(70). С. 53-61.

- Марков А.И. Ультразвуковая обработка материалов. М.: Машиностроение, 1980. 237 с.

- Патент № 787154. СССР. Ультразвуковая шлифовальная головка. Марков А.И., Ермак П.А.; заявитель - Московский ордена Ленина авиационный институт имени Серго Орджоникидзе; заявка 2455607/25-08 от 23.02.1977 г. // Бюллетень № 46, опубликовано 15.12.1980 г.

- Марков А.И. Ультразвуковое резание труднообрабатываемых материалов. М.: Машиностроение, 1968. 367 с.