Исследование процессов термической активации углей в плазме электрического разряда с получением сорбентов и углеродных наноматериалов

Автор: Буянтуев Сергей Лубсанович, Могнонов Дмитрий Маркович, Кондратенко Анатолий Сергеевич, Шишулькин Станислав Юрьевич, Бадмаев Саян Санжиевич, Доржиев Дамби Вячеславович

Журнал: Вестник Бурятского государственного университета. Химия. Физика @vestnik-bsu-chemistry-physics

Статья в выпуске: 2-3, 2018 года.

Бесплатный доступ

В статье приведены методика и результаты исследований изменений свойств Окиноключевского бурого угля до и после термической активации в электродуговой плазме. Исследования производились методами измерения плотностей, удельной и суммарной пористости, микроскопией пористой поверхности, а также нахождения удельной поверхности угля после плазменной обработки. Также рассмотрен вопрос образования сажи содержащей углеродные наноматериалы из графитовых электродов и из углей обработанных электродуговой плазмой. Изучение вопроса сажеобразования проведено с помощью программного комплекса термодинамических и фазовых превращений «ТЕРРА».

Сорбент, пористость, плотность (действительная, кажущаяся, насыпная), объем пор, удельная поверхность, микроскопия поверхности, электродуговая плазменная обработка, сажа, углеродные наноматериалы, программный комплекс "терра"

Короткий адрес: https://sciup.org/148317776

IDR: 148317776 | УДК: 62-63, | DOI: 10.18101/2306-2363-2018-2-3-82-91

Текст научной статьи Исследование процессов термической активации углей в плазме электрического разряда с получением сорбентов и углеродных наноматериалов

Одной из перспективных технологий переработки низкосортных углей на сегодняшний день является термодеструкция с использованием энергии электроду-говой плазмы в плазменно-топливных системах. Использование данных систем позволяет получать комплекс ценных продуктов углепереработки, а именно: синтез-газ, активированный уголь, а также углеродные наноматериалы, которые могут быть использованы в производстве строительных материалов в качестве модифицирующих добавок для управления их структурой и физикомеханическими эксплуатационными свойствами [1].

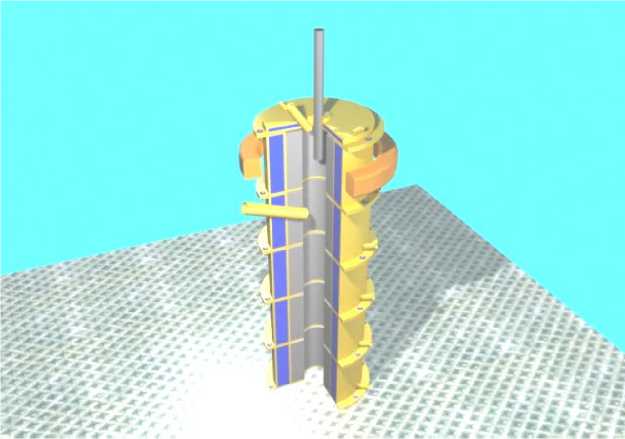

Для исследования процессов обработки углей в низкотемпературной плазме нами была создана экспериментальная установка, представленная на рис. 1. В процессе эксперимента угольный сорбент и сажа накапливаются в камере пиролиза и активации, а затем отбираются для определения структуры и свойств.

Рис.1. Общий вид установки

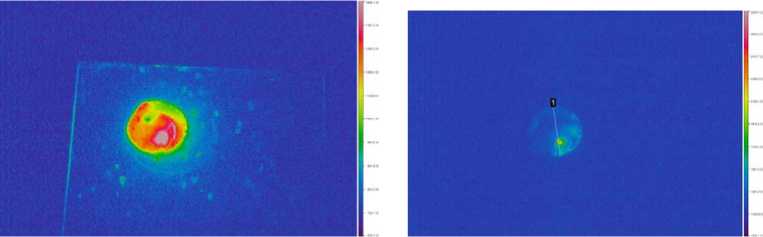

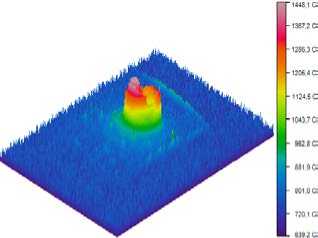

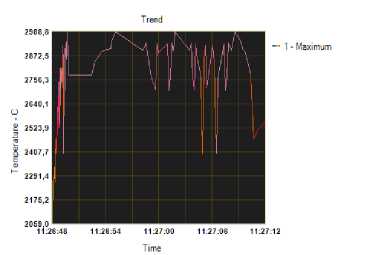

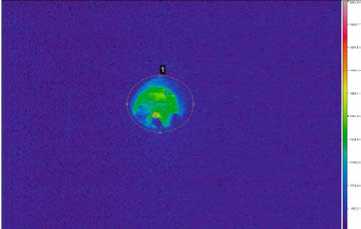

В процессе обработки реагент (уголь) поступает сверху через крышку реактора в межэлектродный промежуток, где дуга постоянного тока вращается с помощью внешней электромагнитной катушки. При равномерном вращении анодного пятна дуги между кольцевым катодом в реакторе образуется сплошная плазменная среда со средней температурой 2500-3000 K. За счет этого подаваемые сверху в реактор частицы проходят термохимическую обработку плазмой. Термоактивационная зона в камере электроплазменного реактора изучалась тепловизионным способом с последующим картированием и 3D-моделированием температурных полей (рис.2) с помощью высокотемпературного тепловизора модели mcs-640 фирмы LumaSpec. Время пребывания частиц в плазменной зоне зависит от размера фракции, скорости вращения дуги и составляет от 0,1 до 1сек (рис. 3). Температура и скорость вращения плазмы в общем случае регулировались изменением тока источника питания и катушки.

в

б

г

а

Рис. 3. Момент подачи угольного кека в реактор, виден полный профиль плазменнодуговой зоны (а) с захватом кековой пыли и ее вращением (б) в магнитном поле

Рис. 2. Температурные поляреактора в диапазоне 1500-3000 0C (а, б) с картой характеристических линий (в) и построением температурного профиля (г)

б

Тепловая энергия генерируется в зоне вращающейся дуги под влиянием течений газа (плазмы), получающегося при термическом воздействии на угольную пыль, с распределением по всему его объему. Поэтому мощность зоны генерирования определялась из условия равномерного ее распределения. При этом в расчетах диаметр камеры реактора принимался за определяющий размер, и все основные закономерности электродуговой зоны выражались через него. Это дает возможность распространить результаты эксперимента, полученные на реакто- рах малой мощности, на геометрически подобные реакторы большой мощности и, следовательно, больших диаметров камер [2].

Ток реактора Iр выражается через плотность тока, отнесенную к площади сечения камеры:

Iр = ∆ip πДк2/4. (1.1)

Соответственно плотность тока ∆ip = 4 Iр / πДк2 = 1,132 А/см2

Напряжение реактора Uр представляется через градиент напряжения межэлектродного промежутка:

Uр = Ep Дк/2. (1.2)

Здесь Дк/2 – межэлектродный промежуток, к которому относят напряжение дуги, для определения градиента напряжения (при реакторе со стержневым катодом).

Соответственно градиент напряжения Ep = 2 Uр / Дк = 26,7 В/см

В итоге с учетом выражений для Iр и Uр выводится формула для мощности реактора:

Pр = Uр*Iр = π/4 * 1/2 Ep ∆ip Дк3 ≈ 0,39 Ep ∆ip Дк3. (1.3)

Которая равна: Pр ≈0,39 Ep ∆ip Дк3 = 0,39 * 26,7 В/см * 1,132 А/см2 * (15)3 см3 = 40 кВт.

В результате преобразований делается вывод, что выделяемая в объеме зоны генерирования тепловая мощность, равная вводимой электрической мощности, пропорциональна кубу диаметра камеры, она же пропорциональна плотности тока ∆ip и градиенту напряжения Ep или иначе объемной мощности P p, выделяемой в зоне.

Величину ∆ip ≡ I д / Дк2 определяют с помощью моделей [3] из условий технологических показателей при высокой производительности установки. Затем при заданном диаметре реактора ее величину обеспечивают выбором тока.

В экспериментах использовались бурые угли Окиноключевского месторождения марки Б3, со следующими характеристиками (табл. 1):

Таблица 1

Технический и элементный анализ угля месторождения «Окиноключевское»

Эксперимент проводился по следующей схеме: уголь засыпался в бункер подачи сырья; производилось включение установки и последующий ее прогрев в течение 5-7 мин. После прогрева в реактор подавался уголь совместно с перегретым паром. В дальнейшем паро-угольная смесь попадает в зону электродугового разряда, происходит ее нагрев вращающейся в магнитном поле электрической дугой, при этом происходит основной процесс переработки угля [4].Твердая фракция, прошедшая обработку оседает в углесборнике. В дальнейшем проводились анализы угля прошедшего плазменную обработку. Данные анализов показали: эффективную пористость П = 53%, суммарную пористость V∑ = 0,70 см3/г, общий объем открытых пор Vо = 0,70 см3/г, межчастичную пористость и объем межчастичных пор Пмч = 46%, Vмч = 1,10 см3/г, сорбцию метиленового голубого (80 мг/г), удельную поверхность Sуд = 175,7 м2/г; сопоставимые с промышленно получаемыми активными углями известных марок; из сажи, выделены глобулярные и нитевидные частицы, размер которых не превышает 100 нм, с помощью ИК-спектроскопии идентифицировано присутствие в саже молекул С60 и C70, что дает принципиальную возможность получения угольных сорбентов и саж содержащих углеродные наноматериалы при помощи электродуговой плазмы.

Исходя из полученных данных, проводились комплексные исследования угольных сорбентов, а также изучался вопрос образования сажи содержащей углеродные наноматериалы.

На первоначальном этапе проводились измерения действительной ρд, кажущейся ρк и насыпной плотности ρн угля, до и после обработки в плазме. Данные характеристики используются для определения таких важных показателей, как эффективная пористость Пэф(%), общий объем открытых пор Vо (см3/г), межчастичная пористость Пмч(%) и суммарный объем межчастичных пор Vмч(см3/г). Метод оценки насыпной плотности ρн используемый в Великобритании [R.B.Sainbury, P.G. Hawksley. CombustionNote №825 BCURA. 1968] позволяет также определить ρк находящегося в точном соответствии с ρн. Результаты определений показаны в таблице 2.

Таблица 2

Определение характеристик Окиноключевского бурого угля до и после электродуговой плазменной обработки

|

№ п/п |

ρд,(г/см3) |

ρк, (г/см3) |

ρн, (г/см3) |

Пэф, % |

V∑ (см3/г) |

Пмч, % |

Vо, (см3/г) |

|

1. до обработки |

1,45 |

1,24 |

0,67 |

14,5 |

0,20 |

46 |

0,12 |

|

2. после обработки |

1,66 |

0,78 |

0,42 |

53,0 |

0,70 |

46 |

0,70 |

Общий объем открытых пор Vо вычисленный по действительной ρд и кажущейся ρк плотностям совпадает с вычислением суммарной пористости по воде V∑ = mв.у. - mс.у./ mс.у.*ρ, см3/г. Суммарная или открытая пористость является одной из наиболее важных характеристик угольных сорбентов, при вычислении получено V∑ = 0,7 см3/г [5].

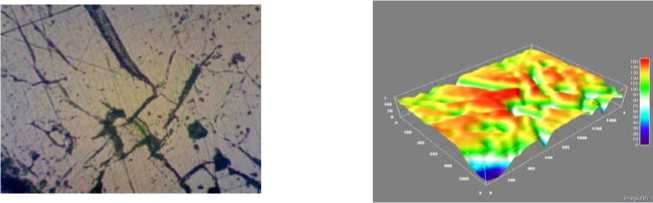

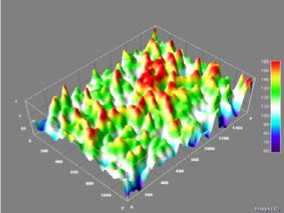

Проводилось исследование пористой поверхности угля методом 3D-моделирования с помощью программной среды анализа сканов ImageJ. Использовались образцы угля как исходного, так и прошедшего термическую деструкцию в плазме. На рис. 4, 5 представлены микрофотографии поверхности угольной частицы до и после термической обработки, а также приведены объемные 3D интерпретирования данных поверхностей [5, 6].

а б

Рис. 4. Пример 3D-модели угля до термической обработки (увеличение Х200). а — необработанный уголь, видна ровная поверхность образованная сетью трещин б — модель представления объемной структуры скана

а

б

Рис. 5. Пример 3D-модели угля прошедшего термическую обработку (увеличение Х200). а — термически обработанный уголь, видна поровая поверхность б — модель представления объемной структуры скана

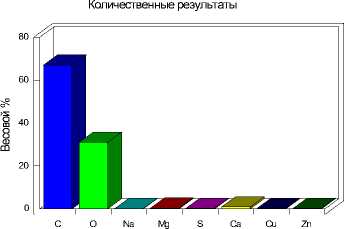

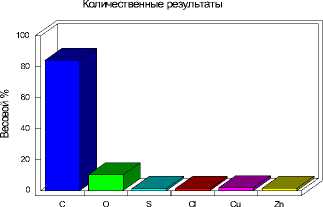

Анализы шлифов Окиноключевского бурого угля до и после термической деструкции были осуществлены с помощью спектрального элементного анализа на сканирующем растровом электронном микроскопе JEOL JSM-6510LV. При количественном определении элементов методом энерго-дисперсионного спектрального анализа получали информацию о природе вещества и о его процентном весовом количестве (рис. 6 а, б).

Рис. 6. Диаграмма распределения элементов Окиноключевского бурого угля до (а) и после (б) термической деструкции (с указанием весового % найденных элементов)

По приведенным данным можно видеть, как изменяется элементный состав вещества угля до и после термического преобразования в плазме. Происходит увеличение весового содержания углерода и снижение содержания кислорода в образцах после плазмы. Это объясняется термическими преобразованиями вещества угля (выходом летучих горючих, смол, обгаром и др.), поликонденсацией структуры, увеличением ее степени ароматичности и ростом упорядоченности ароматических сеток в макромолекуле (графитацией структуры) [7, 8].

В дальнейшем изучался вопрос сажеобразования в совокупности с пиролизом и термической деструкцией в специфических условиях электроплазменной активации. Для нахождения равновесного состава, степени термического воздействия на обрабатываемый материал, прогнозирования состава газообразных и конденсированных фаз применяется программный комплекс «ТЕРРА», состоящий из программы-компилятора и исполняемых подпрограмм [9].

Методическую основу расчета данной программной среды составляют фундаментальные законы термодинамики совместно с законами сохранения массы, энергии и электрического разряда. Это позволяет для закрытых термодинамических систем построить математическую модель для общего случая образования в равновесии газообразных и конденсированных веществ, электронейтральных и ионизированных компонентов.

Расчет осуществляется автоматически в пределах имеющегося в программе банка данных. В банке данных термодинамических систем записаны свойства более 2 000 индивидуальных веществ и их соединений, образованных 65 элементами, в интервале температур 300 – 10 000 K.

Каждому индивидуальному веществу, находящемуся в базе данных программного комплекса ТЕРРА, соответствует один или несколько комплектов свойств, в которые помимо перечисленных термодинамических функций входят параметры функций Леннарда-Джонса для расчета теплофизических констант (коэффициенты теплопроводности, вязкости, диффузии) многокомпонентных газовых смесей.

Модифицированный программный комплекс ТЕРРА позволяет проводить термодинамические исследования процесса термической деструкции Окиноклю-чевского угля.Удельные энергозатраты на процесс термообработки будут состоять из затрат энергии на нагрев угля и окислителя до заданной температуры и осуществление химических превращений, приводящих к установлению термодинамического равновесия в системе.

В процессе плазменной обработки изменяется соотношение между парогазовой фазой и конденсированным продуктом; между ними происходит взаимодействие, которое выявляется при изменении технологических условий, в основном — скорости нагрева, механического и газового давления и крупности частиц угля. Эти факторы отражают также влияние температуры, времени и плотности контакта, оказываемое на процесс в дисперсной угольной массе. В результате взаимодействия фаз изменяются коксуемость углей, выход и качество сорбента.

С увеличением скорости нагрева существенно изменяется механизм деструкции углей, т. е. при скоростном нагреве нарушается последовательность этапов термического превращения углей. Этап испарения влаги накладывается на этап начальной термической деструкции угля, а процесс интенсивной деструкции приобретает лавинообразный характер, захватывает более широкий температурный интервал и непосредственно примыкает к этапу образования кокса.

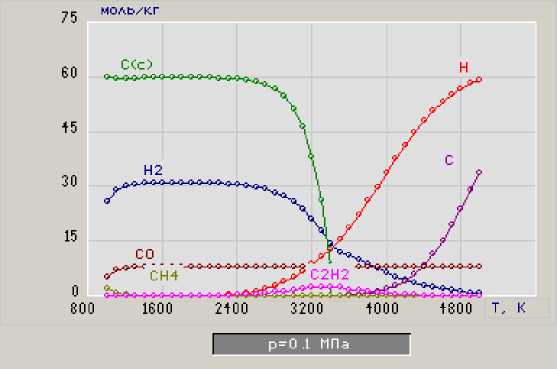

Для характеристики состояния угля при сверхвысоких температурах на рис. 7 представлена модель — диаграмма равновесия системы углерод — водород под давлением 0,1 МПа. Диаграмма показывает зависимость молярной концентрации образующихся ионов от температуры. Так в частности видно, что при температуре выше 2000 K вместо насыщенных углеводородов образуются оксид углерода, водород и ацетилен. С повышением температуры концентрация этих газов проходит через максимум. Непрерывно уменьшается концентрация молекулярного водорода, но увеличивается концентрация атомарного водорода и углерода. Поэтому по законам химической термодинамики при нагреве угля до высоких температур должны получаться газы в основном оксид углерода, водород и ацетилен, а также углерод в виде сажи [10].

Рис. 7. Диаграмма равновесия системы C/H2 при давлении 0,1 МПа

С повышением температуры плазмы концентрация этих компонентов возрастает. В незначительном количестве обнаруживаются метан и азот. Содержание азота в газах соответствует содержанию азота в угле. Кислород и водород полностью выделились из частиц < 100 мкм при нагреве выше 4000 K и времени пребывания угля в плазме 20–50 мс. [11, 12]

Получаемый в плазменных процессах ацетилен рассматривается как продукт вторичного пиролиза углеводородов газовой фазы [7, 13].

Сажеобразование представляет собой ступенчатый свободнорадикальный процесс возникновения зародышей из углеводородных радикалов, их роста и коагуляции возникших частиц [13–16].

Таким образом, плазменная обработка угля при высоких температурах приводит к тому предельному состоянию расщепления и преобразования его органической массы, которое достигается при подавлении процесса поликонденсации вследствие чрезвычайного ускорения термической деструкции. Характер термохимического преобразования углей зависит от свойств газовой среды, размера угольных частиц, смешения и времени пребывания в газовом потоке, а также от условий закалки метастабильных продуктов реакции.

Список литературы Исследование процессов термической активации углей в плазме электрического разряда с получением сорбентов и углеродных наноматериалов

- Буянтуев С. Л., Кондратенко А. С. Структура и свойства угольных сорбентов и углеродных наноматериалов, полученных при обработке электродуговой плазмой // Горение твердого топлива: материалы VIII Всерос. конф. с межд. участием (13-16 ноября 2012 г.). Институт теплофизики им. С.С. Кутателадзе СО РАН, 2012. С. 251-257.

- Buyantuev S. L., Kondratenko A. S., SHishul'kin S. Yu., Stebenkova Y. Y., Khmelev A. B. Study of sorption properties of coal cake treated by plasma arc for sewage treatment // Изв. высших учебных заведений. Физика. 2016. Т. 59, № 9-3. С. 188-191.

- Buyantuev S. L., Shishulkin S. Yu. and al. Thermal Processing of Coal in the Plasma Pulverized-Coal Burner // Oriental journal of chemistry. 2017. V. 33, № 4. P. 1774-1780.

- Буянтуев С. Л. Старинский И. В. Патент РФ № 2314996. Способ получения активированного угля и установка для его осуществления. Опубликован 20.01.2008. БИ. № 2.

- Буянтуев С. Л., Кондратенко А. С. Сорбционные свойства углей после термодеструкции в электродуговой плазме // Изв. высших учебных заведений, Серия «Физика». Т. 57, № 3/3. С. 65-70.