Исследование расходной характеристики выгрузного устройства зерносушилки

Автор: Захахатнов В.Г., Дыленя В.К., Кашин П.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Управление процессом сушки зерна в зерносу-шилках предполагает регулирование количества тепла, подводимого к зерну в сушильной камере, которое зависит от его влажности, температу-ры и стадии сушки. При непрерывной работе су-шилки наиболее технически просто регулирование осуществлять за счет изменения скорости вы-грузки зерна из сушильной камеры, для этого необходимо знать расходную характеристику вы-грузного устройства. Цель исследования - получе-ние математической модели зависимости расхода зерна выгрузного устройства зерносушилки от его конструктивных параметров и режимов рабо-ты. Задачи: создание экспериментальной уста-новки выгрузного устройства зерносушилки и ис-следование его расходной характеристики мето-дами планирования эксперимента. Эксперименты проводились с зерном пшеницы на эксперимен-тальной установке, моделирующей выгрузное устройство шахтных и колонковых сушилок. Экс-периментальная установка включает бункер, вы-пускное отверстие которого перекрывает по- движная пластина, приводимая в возвратно-поступательное движение электродвигателем с редуктором. Частотой вращения двигателя управляет частотный преобразователь. За пара-метры, влияющие на производительность выгруз-ного устройства, приняты зазор между кромкой выпускного отверстия бункера и перекрывающей пластиной, частота колебаний перекрывающей пластины и влажность зерна. Искомая модель по-лучена в результате реализации полного фактор-ного плана 23. Анализ полученной зависимости позволяет заключить, что наиболее сильное влия-ние на производительность выгрузного устрой-ства оказывают частота колебания перекрываю-щей пластины и влажность зерна. Зазор между кромкой бункера и перекрывающей пластиной вли-яет на производительность не значительно, по-этому регулирование расхода зерна через выгруз-ное устройство за счет изменения зазора не ра-ционально; технически проще и эффективнее ре-гулирование расхода за счет изменения частоты колебания перекрывающей пластины.

Сушка, выгрузное устрой-ство, математическая модель, планирование экс-перимента

Короткий адрес: https://sciup.org/140224467

IDR: 140224467 | УДК: 631.365.32

Текст научной статьи Исследование расходной характеристики выгрузного устройства зерносушилки

Введение. Управление процессом сушки зерна в зерносушилке заключается в регулировании количества тепла, подводимого к зерну, в зависимости от его влажности, температуры и стадии сушки. Сложность заключается в том, что высушиваемый материал в процессе сушки изменяет свои теплофизические свойства. Сушильная камера как объект управления в процессе сушки меняет свою передаточную функцию, что при значительных ее объемах затрудняет создание эффективной системы автоматического управления. В работах Н.М. Андрианова, С.К. Манасяна предлагается сушильную камеру рассматривать как несколько зон со своими передаточными функциями и как многосвязную систему. При таком подходе нужно регулировать количество тепла, подводимого в каждую из зон. Количество тепла можно регулировать за счет изменения скорости и температуры теплоносителя, а также за счет изменения экспозиции сушки [1, 2]. Последнее может осуществляться путем регулирования скорости выгрузки зерна из зоны сушки. Для разработки алгоритма управления выгрузным устройством необходимо знать его расходную характеристику, которая зависит от его конструктивных параметров и режимов работы.

Цель исследования . Получить математическую модель зависимости производительности выгрузного устройства зерносушилки от его конструктивных параметров и режимов работы.

Задачи исследования : создать экспериментальную установку и провести исследования по методике планирования эксперимента.

Материалы и методы исследования . Исследования проводились на пшенице по методике планирования экспериментов.

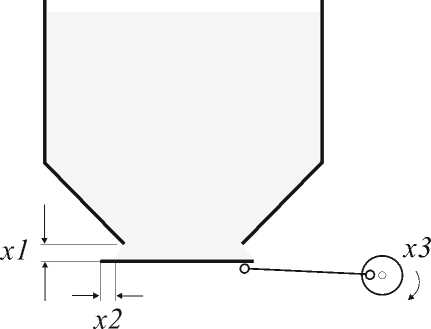

Существует достаточно много конструкций выгрузных устройств [2–3], однако большинство эксплуатируемых в настоящее время шахтных и колонковых сушилок имеют конструкцию выгрузного устройства, принцип работы которого показан на рисунке.

Принцип работы выгрузного устройства зерносушилки

Выпускное отверстие сушильной камеры перекрывает пластина, закрепленная на подвижной раме (на рисунке не показана), которая приводится в движение эксцентриковым механизмом и совершает колебательные движения в горизонтальной плоскости с определенной амплитудой. Между перекрывающей пластиной и краями выпускного отверстия имеется зазор, через который при каждом колебании высыпается определенная порция зерна. Очевидно, что количество зерна, выгружаемого из сушилки в единицу времени, зависит от частоты колебания перекрывающей пластины, зазора между пластиной и краями выпускного отверстия, а также от влажности выгружаемого зерна, которая может колебаться в широких пределах. Так, в начале сушки, когда сушилка работает в рециркуляционном режиме «сама на себя», влажность выгружаемого зерна может достигать 30 %, а при выгрузке высушенного зерна (для пшеницы) влажность составляет 12–15 %.

Для исследования расходной характеристики была построена экспериментальная установка. В качестве привода перекрывающей пластины использован червячный редуктор. Для изменения частоты вращения электродвигателя использовался частотный преобразователь HYUNDAI N700E. Ширина выпускного отверстия составляла 200 мм.

Исследования проводились с использованием методики планирования эксперимента. В качестве варьируемых факторов были приняты частота колебания перекрывающей пластины х1 , зазор х2 и влажность зерна х3. Интервалы варьирования приведены в таблице 1.

Таблица 1

|

Частота колебания х1, 1/мин |

Зазор х 2, мм |

Влажность х3, % |

|

20–52 |

15–25 |

15–30 |

|

Кодированные значения факторов |

||

|

-1 +1 |

-1 +1 |

-1 +1 |

Априори было сделано предположение, что зависимость количества выгружаемого зерна в единицу времени от влияющих факторов линейна. Поэтому варьирование факторов может быть принято на двух уровнях. По этим причинам был выбран план полного факторного эксперимента 23, реализация которого предполагает проведение восьми экспериментов. Матрица плана приведена в таблице 2.

Таблица 2

|

Номер эксперимента |

х1 |

х2 |

х3 |

y, г |

^^^~ ̅ |

||

|

1 |

-1 |

-1 |

+1 |

338 |

335 |

319 |

330.7 |

|

2 |

-1 |

+1 |

-1 |

915 |

934 |

965 |

938 |

|

3 |

+1 |

-1 |

-1 |

1688 |

1609 |

1603 |

1633 |

|

4 |

+1 |

+1 |

+1 |

1322 |

1317 |

1272 |

1304 |

|

5 |

-1 |

-1 |

-1 |

586 |

588 |

562 |

578.7 |

|

6 |

-1 |

+1 |

+1 |

513 |

491 |

562 |

503.7 |

|

7 |

+1 |

-1 |

+1 |

782 |

809 |

816 |

802.3 |

|

8 |

+1 |

+1 |

-1 |

2239 |

2275 |

2271 |

2262 |

Реализация такого плана позволяет получить модель, описывающую зависимость массового расхода зерна y выгрузного устройства от трех факторов х1, х2, х3 , упомянутых выше

У = + br х 1+ b2x 2+ b3x 3+ bi2x 1 x 2+

+ bi3x 1 X 3+ X 2 X 3+ bl23X 1 X 2 X 3. (1)

Для статистического анализа полученных данных опыт проводился в среде Mathcad. Рассчитывалась дисперсия повторных опытов по формуле [5]

2 ∑ 1 ( У1- ̅ ) I

О / =.

Здесь n = 3 – число опытов в каждой строке плана (повторностей); ̅ – среднее значение отклика в трех повторностях.

Для исключения грубых ошибок для каждой строки плана вычислялся расчетный t -критерий Стьюдента по формуле ̅ расч = .

Расчетные критерии сравнивались с табличным значением, равным 4,3, взятым для трех повторностей и доверительной вероятности 0,95. Поскольку ни одно значение расчетного критерия не превысило значение табличного, сделан вывод об отсутствии в рабочей матрице плана грубых ошибок.

Дисперсия воспроизводимости рассчитывалась по формуле

„2 = ∑ 1 si

S{ У } = N .

Здесь N = 8 – число строк в матрице плана. Для проверки однородности дисперсий строк плана рассчитывался критерий Кохрена. Табличное значение критерия Кохрена для степеней свободы f1 = n -1=2 и f2 = N =8 равно 0,51.

-

Gрасч =∑H= =0,47 .

Табличное значение критерия Кохрена Gтабл = 0,81. Поскольку расчетное значение критерия меньше табличного, дисперсии однородны.

Вычисления коэффициентов регрессии по нижеприведенным формулам дали следующие результаты: ∑ N

-

^0 — il Xи ; ul — N ;

-

∑ 1 xiuxju ̅ и . h ∑ 1 xiuxjuxku ̅ и bi] = ; bijk = .

b0 =1046; b1 =453,8; b2 =205,3;

b3 =-306,4; b12 =77,1; b13 =-140,8;

b23 =-41,6; b123 =9,9.

После вычисления коэффициентов регрессии проверялась их значимость. Для этого рассчитывался доверительный интервал для коэффициентов регрессии с учетом критерия Стьюдента ( t =4,3), взятого для трех повторностей и доверительной вероятности 0,95

ts { У }

∆ bi =± { } = ±37,24.

√ ,.

Сравнивая значения коэффициентов регрессии с границами доверительных интервалов, можно заключить, что коэффициент b123 не значим и его можно не включать в уравнение регрессии. С учетом сказанного уравнение регрессии имеет вид

̂=1046+453,8 X 1+205,3 X 2-306,4 X 3+

+77,1 X 1 X 2-140,8 X 1 X 3-41,6 X 2 X 3. (2)

Для проверки адекватности вычисляем теоретические значения параметра оптимизации ̅ , величину ошибки ∆ У = - ̂ и дисперсию адекватности

2 ∑I∆ yi s ад = , где fl = -d=8-7=1 – число степеней свободы; d = 7 – число значащих коэффициентов модели.

Для оценки адекватности модели рассчитывался критерий Фишера и сравнивался с табличным значением F табл = 4,49, взятым для степеней свободы f1 =1 и f2 = N ( m -1)=16

fрасч = - ад = 0,321. s{ у }

Модель адекватна. Расчетное значение критерия Фишера получилось меньше единицы, что говорит о том, что соотношение F табл ≥ Fрасч будет выполняться при любых значений степеней свободы [4–6].

Анализ уравнения (2) показывает, что на расход зерна наибольшее влияние оказывает частота колебания перекрывающей пластины х1 . С увеличением влажности х3 производительность разгрузочного устройства падает, поскольку коэффициент при х3 со знаком минус. Увеличение зазора х2 приводит к увеличению производительности, как и одновременное увеличение зазора и частоты колебаний.

Выводы. На основании анализа полученной модели можно заключить, что регулирование производительности за счет изменения зазора, которое реализовано в большинстве действующих сушилок, не рационально. Эффективнее оказывается регулирование за счет изменения частоты колебания пере- крывающих пластин, что может быть достигнуто использованием частотного преобразователя для управления электродвигателем разгрузочного устройства [7].

Для оптимизации конструкции выгрузного устройства сушилки необходимо исследовать влияние ширины выпускного отверстия на его производительность.

Для использования полученной зависимости (2) в системе автоматического управления сушилкой в каждом конкретном случае необходимо получить зависимость расхода зерна от управляющего сигнала частотного преобразователя.

Список литературы Исследование расходной характеристики выгрузного устройства зерносушилки

- Цугленок Н.В., Манасян С.К., Цугленок В.Н. . Обоснование автоматизированной си-стемы многосвязного управления процессом сушки зерна//Вестн. КрасГАУ. -2010. -№ 10. -С. 160-165.

- Патент РФ № 2 199 707. Способ регулирования процесса сушки зерна и выгрузное устройство зерносушилки для его осуществления/Андрианов Н.М., Папин А.А., Соловьев А.М., Андрианов Д.Н. -Опубл. 27.02.2003, Бюл. № 6. -5 с.

- Жидко В.И., Резчиков В.Л., Уколов В.С. Зерно-сушение и зерносушилки. -М.: Колос, 1982. -239 с.

- Адлер Ю.П., Маркова Е.В., Грановский Ю.В. Планирование эксперимента при поиске оптимальных условий. -М.: Наука, 1976. -280 с.

- Барабащук В.И., Креденберг Б.И., Мирошниченко В.И. Планирование эксперимента в тех-нике/под ред. Б.И. Креденберг. -Киев: Техника, 1984. -200 с.

- Планирование эксперимента в исследовании технологических процессов/под ред. Э.К. Лецкого. -М.: Мир, 1977. -552 с.

- Гуляев Г.А. Об автоматизации управления электроприводами зернопунктов//Механизация и электрификация сельского хозяйства. -1973. -№ 11. -С. 7-10.