Исследование распределения хрома в диффузионном слое при хромировании стали 35Х2Н3

Автор: Шабурова Юлия Дмитриевна, Шабурова Наталия Александровна, Пашкеев Игорь Юльевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 1 т.22, 2022 года.

Бесплатный доступ

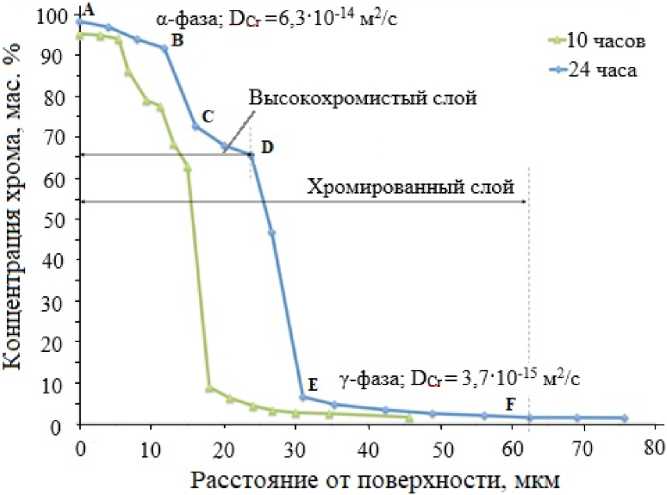

Анализ научной литературы показал, что диффузионное насыщение двух и более элементов поверхности сплавов остается малоизученным из-за сложности пробоподготовки и последующего анализа образцов, и остается актуальной задачей современной науки. Применение новой методики определения концентрации химического элемента при химико-термической обработке сплавов существенно облегчит теоретическое изучение процессов диффузии в сплавах и практическое применение диффузионного насыщения. В статье описана новая методика определения концентрации хрома при диффузионном хромировании стали. Показаны возможности новой методики на примере диффузионного насыщения хромом стали 35Х2Н3. Принцип методики заключается в следующем: полученные образцы после хромирования стали разрезаются поперек продольной оси; из них изготавливаются шлифы; проводится исследование диффузионного слоя с торца образца на растровом электронном микроскопе. Методика анализа, предлагаемая в данной работе, основана на возможностях растровой электронной микроскопии (РЭМ), а именно рентгеноспектрального микроанализа (РСМ) диффузионных слоев поперек сечения (локальное определение химического состава вещества). Контроль элементного состава диффузионного слоя проводили на универсальном сканирующем (растровом) электронном микроскопе JEOL JSM-6460 LV. В ходе работы исследовано распределение хрома в поверхностном слое стали 35Х2Н3. Получен плотный, без пор, поверхностный рабочий слой с содержанием хрома от 100 до 2 %, толщиной до 62 мкм. Определен коэффициент диффузии хрома в α-фазе, который составил DCr = 6,3•10-14 м2/с, и в γ-фазе - DCr = 3,7•10-15 м2/с. Определена микротвердость хромированного слоя, которая составила в среднем 1369 HV300.

Коэффициент диффузии хрома, распределение хрома в слое, сталь 35х2н3, методика исследования

Короткий адрес: https://sciup.org/147236547

IDR: 147236547 | УДК: 669.268.6 | DOI: 10.14529/met220103

Текст научной статьи Исследование распределения хрома в диффузионном слое при хромировании стали 35Х2Н3

Yu.D. Shaburova1, , N.A. Shaburova2, , I.Yu. Pashkeev2,

В начале 40-х годов ХХ века диффузионное хромирование получило широкое распространение в промышленности, что заложило основы для его дальнейшего детального теоретического и практического изучения. Значительный вклад в разработку теории и практики диффузионного хромирования сплавов в СССР внесли: Г.Н. Дубинин [1–5], А.Н. Мин-кевич [6–8], М.А. Криштал [9], Л.С. Ляхович [10], Г.В. Земсков, А.П. Гуляев [4, 11, 12] и ряд других [13–19].

Основной методикой исследования концентрации диффундирующего элемента являлось послойное изучение химического состава слоя насыщения [1]. Послойное исследование диффузионно-насыщенных зон стали проводилось путем прецизионного снятия на заданную толщину тонких (до 0,005 мм) поверхностных слоев на специальном шлифовальном станке. Преимущество метода заключается в возможности комплексного исследования диффузионного слоя: послойное изучение химического состава, микроструктуры, микротвердости и проведение ренгеноструктурного послойного фазового анализа образца. Однако для исследования распределения элемента в слое, определения его коэффициента диффузии данная методика обладает существенны-

ми недостатками: сложная пробоподготовка, сложность проведения химического анализа слоя, необходимость использования специального шлифовального оборудования (Г.Н. Дубининым применялся шлифовальный станок для обработки оптических стекол) [1].

1. Материал и методика исследования

Насыщение хромом образцов размерами 10×20×30 мм стали 35Х2Н3 (химический состав стали приведен в табл. 1) проводилось в порошковой смеси: 47 мас. % хрома (электролитического, ЭХР99,95 ТУ 14-22-174-2002, диаметр частиц не более 150 мкм), 50 мас. % оксида алюминия (плавленый корунд) (размер частиц 0,5–2,0 мкм) и 3 мас. % хлористого аммония (гранулы порошка). Хромирование проводилось при температуре 1000 °С с выдержкой 10 и 24 ч в специальном герметичном контейнере.

Исследование полученных покрытий проводилось на поперечных шлифах. Травление шлифов не проводилось.

Среднюю твердость покрытия определяли на микротвердомере FM-800 по пяти замерам в различных точках поверхности [20].

Исследование состава слоя проводили на электронном микроскопе JEOL JSM-6460 LV с приставкой Oxford Instruments для проведе-

Таблица 1

Химический состав стали 35Х2Н3, мас. %

Table 1

Chemical composition of steel X35СrNi2-3, wt. %

2. Результаты и их обсуждение

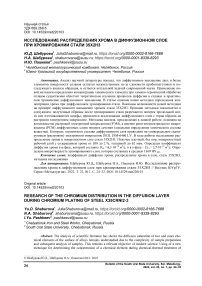

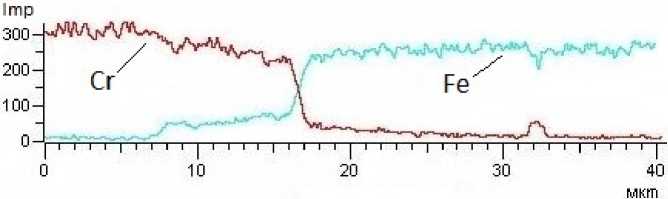

На рис. 1a, 1b представлены изменения содержания основных компонентов (Cr, Ni и Fe) в формирующемся слое в процессе хромирования в течение 10 и 24 ч при Т = 1000 °С.

Никель в исследуемых образцах входит в

состав исходной стали, и процентное уменьшение его в слое связано с насыщением стали хромом.

На рис. 1a, 1b хорошо видно, что при увеличении длительности насыщения глубина слоя, обогащенного хромом, возрастает. Количественное содержание элементов в формирующемся слое приведено в табл. 2 для 10 и 24-часовой выдержки при температуре 1000 °С.

Рис. 1а. Изменение содержания Cr и Fe в слое за 10 ч при 1000 °С Fig. 1a. Change in the content of Cr and Fe in the layer for 10 h at 1000 °С

Рис. 1 b. Изменение содержания Cr, Ni, Fe в формирующемся слое при хромировании за 24 ч при Т = 1000 °С

Fig. 1b. Change in the content of Cr, Ni, Fe in the formed layer during chromium plating for 24 h at Т = 1000 °С

Таблица 2

Количественное содержание элементов в поверхностном слое, мас. %

Table 2

Quantitative content of elements in the surface layer, wt. %

|

Спектр |

Выдержка 10 ч при Т = 1000 °С |

Выдержка 24 ч при Т = 1000 °С |

||||||

|

Si |

Cr |

Fe |

Ni |

Si |

Cr |

Fe |

Ni |

|

|

1 |

95,13 |

4,87 |

98,25 |

1,75 |

||||

|

2 |

94,9 |

5,1 |

96,88 |

3,12 |

||||

|

3 |

94 |

6 |

93,86 |

6,14 |

||||

|

4 |

86,18 |

13,83 |

91,71 |

8,29 |

||||

|

5 |

78,98 |

21,02 |

72,68 |

27,32 |

||||

|

6 |

77,48 |

22,52 |

67,9 |

32,1 |

||||

|

7 |

68,44 |

31,56 |

65,6 |

34,4 |

||||

|

8 |

62,9 |

37,1 |

46,71 |

51,61 |

1,68 |

|||

|

9 |

0,5 |

8,82 |

86,03 |

4,47 |

0,49 |

6,48 |

88,95 |

4,08 |

|

10 |

0,39 |

6,11 |

89 |

4,22 |

0,58 |

4,6 |

91,06 |

3,76 |

|

11 |

0,33 |

4,22 |

91,27 |

3,95 |

0,44 |

3,31 |

92,19 |

4,05 |

|

12 |

0,7 |

3,18 |

92,19 |

3,8 |

0,42 |

2,35 |

93,67 |

3,56 |

Окончание табл. 2

Table 2 (end)

|

Спектр |

Выдержка 10 ч при Т = 1000 °С |

Выдержка 24 ч при Т = 1000 °С |

||||||

|

Si |

Cr |

Fe |

Ni |

Si |

Cr |

Fe |

Ni |

|

|

13 |

0,38 |

2,62 |

92,41 |

4,13 |

0,45 |

1,91 |

94,31 |

3,33 |

|

14 |

0,41 |

2,4 |

93,75 |

3,25 |

0,54 |

1,39 |

94,84 |

3,23 |

|

15 |

0,51 |

1,49 |

94,12 |

3,49 |

0,51 |

1,4 |

94,49 |

3,6 |

|

16 |

0,52 |

1,33 |

94,98 |

3,17 |

||||

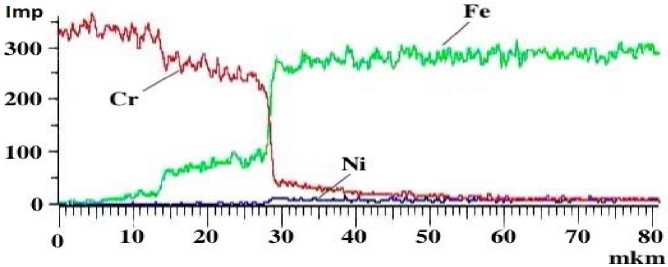

Рис. 2b. Исследование состава поверхности образца ( Т = 1000 °С, t = 24 ч).

Номера точек соответствуют номерам спектров в табл. 2

Fig. 2b. Study of the composition of the sample surface ( Т = 1000 °С, t = 24 h).

Point numbers correspond to spectrum numbers in Table 2

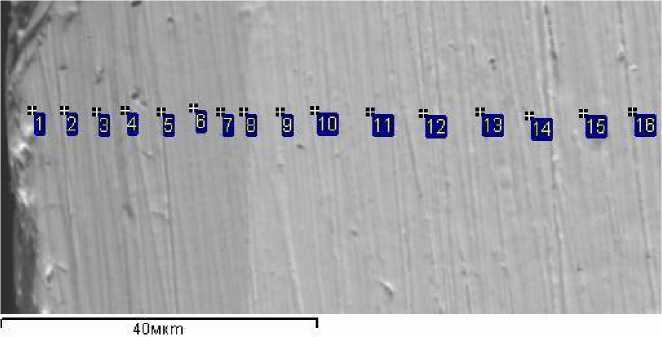

На рис. 2a, 2b показаны участки точечного анализа химического состава по направлению от поверхности к основному металлу. Видимая толщина насыщенного хромом слоя составляет 18 и 30 мкм для 10 и 24 ч насыщения соответственно.

Количественное содержание основных элементов в точках анализа химического состава показано в табл. 2. Графики распределения хрома в поверхностном слое исследуемых

образцов показаны на рис. 3. Характер изменения содержания хрома в слоях для 10 и 24 ч выдержки одинаков, разница лишь в толщине слоев.

Согласно данным рис. 3 характер процесса насыщения одинаков, но графики для 10 и 24 ч выдержки сдвинуты относительно друг друга, что показывает изменение глубины диффузионного слоя. Для 24 ч на графике АВСDEF выделены концентрационные участ-

Рис. 2а. Исследование состава поверхности образца ( Т = 1000 °С, t = 10 ч).

Номера точек соответствуют номерам спектров в табл. 2

Fig. 2a. Study of the composition of the sample surface ( Т = 1000 °С, t = 10 h).

Point numbers correspond to spectrum numbers in Table 2

Рис. 3. Распределение хрома в поверхностном слое стали в зависимости от длительности насыщения Fig. 3. Distribution of chromium in the surface layer of steel depending on the duration of saturation

ки. Отрезок АВ (12 мкм) отражает содержание хрома в слое от 100 до 90 мас. %. Металл имеет кристаллическую решетку ОЦК и а-фазу. Поскольку диффузионный поток непрерывный, и за участком АВ следует CD, а далее EF, то можно считать, что слой АВ сформировался за 24 ч в динамическом режиме при непрерывном потоке атомов хрома через него. Скорость образования слоя – 0,5 мкм/ч. Участок CD (8 мкм) с содержанием хрома 72–65 мас. % следует также отнести к высо-кохромистому слою FeCr. Участок DE (7 мкм) отражает быстрое снижение концентрации хрома в слое с 65 до 6,5 мас. %. Дальнейшее изменение содержания хрома от точки Е до точки F (29 мкм) отражает насыщение Y-железа хромом и заканчивается в точке F при концентрации хрома, равной концентрации в исходной стали. Содержание хрома непрерывно изменяется по всей толщине диффузионного слоя до его концентрации в исходном металле.

Для расчетов параметров диффузии при химико-термической обработке сплавов важное значение имеет время, в течение которого на поверхности сплава достигается равновесная концентрация. Начальная концентрация также зависит от температуры процесса и состава обрабатываемого сплава. Изменение концентрации хрома сх на глубине x может быть рассчитано по второму закону Фика, вы- раженному уравнением

dc d2c dT dx2'

Если концентрация элемента на поверх- ности – величина постоянная, из уравнения (1)

получаем

c- = 1 - Ф (-£=) (2)

c0 2V5T или

C- = 1 — Ф®, C0

где c0 - концентрация диффундирующего элемента на поверхности, мас. %;

-

cx - концентрация диффундирующего элемента на глубине х , мас. %;

-

D - коэффициент диффузии, м2/с;

-

т - продолжительность диффузии,с;

-

Ф© - интеграл ошибок (Гауссов интеграл).

Для расчета коэффициента диффузии хрома на участках АВ, СD, EF применена методика, основанная на втором законе Фика. Вели-x C чину 2^т находят из значений с- с помощью справочных таблиц (табл. 3) или графиков [21]. Подставляя в отношение 2^= значение глубины диффузионного слоя х в метрах, а время выдержки при Т = 1000 °С т в секундах, вычислили значение коэффициента диффузии D. Результаты расчета представлены в табл. 4.

Таблица 3

|

с Значения — = 1 с 0 |

- Ф (z^r) Для Разных значений ^= [21] |

|

|

— Ф (— 7= ) for different values of —7= [21] 2VDr 2VDt |

Table 3 |

|

|

Values of — = 1 с 0 |

||

|

c C o |

X 2VDt |

c co |

X 2Vd T |

c co |

X 2VD t |

|

1,00 |

0,000 |

0,30 |

0,733 |

0,016 |

1,70 |

|

0,90 |

0,090 |

0,28 |

0,764 |

0,012 |

1,78 |

|

0,85 |

0,135 |

0,26 |

0,796 |

0,010 |

1,82 |

|

0,80 |

0,179 |

0,24 |

0,831 |

0,008 |

1,88 |

|

0,75 |

0,235 |

0,22 |

0,967 |

0,006 |

1,94 |

|

0,70 |

0,272 |

0,20 |

0,906 |

0,005 |

1,99 |

|

0,65 |

0,321 |

0,18 |

0,948 |

0,004 |

2,04 |

|

0,60 |

0,371 |

0,16 |

0,994 |

0,003 |

2,10 |

|

0,55 |

0,423 |

0,14 |

1,044 |

0,002 |

2,19 |

|

0,50 |

0,477 |

0,12 |

1,099 |

0,0016 |

2,23 |

|

0,48 |

0,500 |

0,10 |

1,16 |

0,0012 |

2,29 |

|

0,46 |

0,522 |

0,09 |

1,20 |

0,0010 |

2,33 |

|

0,44 |

0,546 |

0,08 |

1,24 |

0,0008 |

2,37 |

|

0,42 |

0,570 |

0,07 |

1,28 |

0,0006 |

2,43 |

|

0,40 |

0,595 |

0,06 |

1,33 |

0,0005 |

2,46 |

|

0,38 |

0,621 |

0,05 |

1,39 |

0,0004 |

2,51 |

|

0,,36 |

0,647 |

0,04 |

1,45 |

0,0003 |

2,56 |

|

0,34 |

0,675 |

0,03 |

1,53 |

0,0002 |

2,63 |

|

0,32 |

0,703 |

0,02 |

1,65 |

0,0001 |

2,75 |

Таблица 4

Коэффициент диффузии хрома

Chromium diffusion coefficient

|

Участок |

D Cr , м2/с |

|

АВ |

6,3·10–14 |

|

СD |

1,6·10–14 |

|

EF |

3,7·10–15 |

Table 4

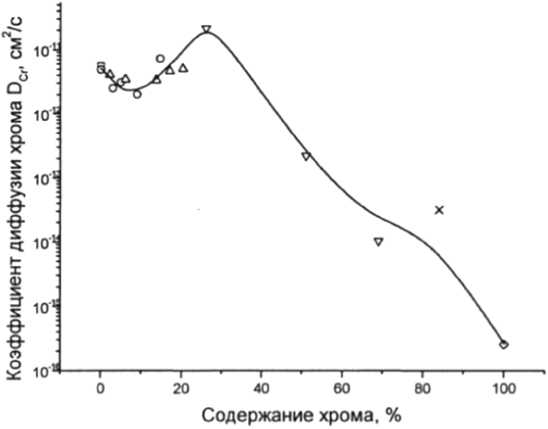

Рис. 4. Влияние концентрации на коэффициент диффузии хрома в сплавах с железом при Т = 1073 К по данным различных авторов [22]

Fig. 4. Influence of concentration on the diffusion coefficient of chromium in alloys with iron at Т = 1073 K according to various authors [22]

Таблица 5

Экспериментальные данные работы [22] для коэффициента диффузии хрома D Cr представлены на рис. 4. Из графика следует, что вначале наблюдается снижение коэффициента диффузии до минимума с последующим возрастанием до максимума значений в районе 25 ат. %, а затем непрерывное снижение значения D Cr .

Согласно нашим экспериментальным данным, коэффициент диффузии хрома непрерывно возрастает с увеличением концентрации хрома в диффузионном слое, и в отличие от данных [22] падение коэффициента диффузии у поверхности не наблюдается.

Следует учитывать, что данные, используемые авторами статьи [22], взяты для различных сталей, отличаются методиками насыщения, обработкой данных и являются сравнением неравноточных измерений.

Средняя твердость слоя после 10 ч выдержки составила 1359 HV 300 , а после 24 часов выдержки – 1369 HV 300 (табл. 5).

Заключение

Результаты исследования показали, что в ходе диффузионного насыщения хромоникелевой стали хромом был сформирован поверхностный рабочий слой, плотный без пор, с содержанием хрома от 100 до 2 %, толщиной до 62 мкм. Содержание хрома в диффузионном слое неоднородно, наблюдается высокохромистый слой 24 мкм, с содержанием от 98 до 65 % Cr. Как показало исследование, время выдержки не влияет на характер распределения хрома в стали 35Х2Н3, изменяется только толщина диффузионного слоя.

Микротвердость хромированного слоя составила в среднем 1369 HV 300 , что в 2,5 раза превышает твердость основного металла.

Коэффициент диффузии в a-фазе составил DCv = 6,3 • 10 ”14 м2/с, в у-фазе - DCv = = 3,7 • IO ”15 м2/с.

Микротвердость образцов, HV 300

Table 5

Microhardness of samples, HV 300

|

№ |

Исходный образец |

Хромированное покрытие образца после 10 ч выдержки |

Хромированное покрытие образца после 24 ч выдержки |

|

1 |

558 |

1334 |

1432 |

|

2 |

653 |

1395 |

1014 |

|

3 |

484 |

1270 |

962 |

|

4 |

518 |

1347 |

1972 |

|

5 |

540 |

1448 |

1465 |

|

Среднее |

551 |

1359 |

1369 |

Список литературы Исследование распределения хрома в диффузионном слое при хромировании стали 35Х2Н3

- Дубинин Г.Н., Корицкий В.Г., Веселовский И.М. Диффузия хрома, ванадия и марганца в поверхностные слои стали из газовой среды // Журнал технической физики. 1953. Т. 23, вып. 10. С. 1751–1760.

- Дубинин Г.Н. Диффузионное хромирование сплавов. М.: Машиностроение, 1964. 450 с.

- Дубинин Г.Н. Хромирование стали. М.: Металлургиздат, 1950. – 58 с.

- Гуляев А.П., Дубинин Г.Н. Хромирование стали в газовой среде // Вестник машиностроения. 1945. № 5. С. 5–10.

- Прогрессивные методы химико-термической обработки / под. ред. Г.Н. Дубинина, Я.Д. Когана. М.: Машиностроение, 1979. 184 с.

- Минкевич А.Н. Химико-термическая обработка металлов и сплавов. М.: Машиностроение, 1965. 493 с.

- Минкевич А.Н. Химико-термическая обработка стали. М.: Машгиз, 1950. 433 с.

- Минкевич А.Н., Борздыка А.М. Химико-термические методы повышения жаростойкости и кислотоупорности стали. М.: Тип. им. Воровского, 1944. 44 с. (Госплан СССР. Институт технико-экономической информации. № 11).

- Криштал М.А. Диффузионные процессы в железных сплавах. М.: Металлургиздат, 1963. 278 с.

- Многокомпонентные диффузионные покрытия / Л.С. Ляхович, Л.Г. Ворошнин, Г.Г. Панич, Э.Д. Щербаков. Минск: Наука и техника, 1974. 288 с.

- Гуляев А.П. Металловедение. 5-е изд., перераб. М.: Металлургия, 1977. 647 с.

- Гуляев А.П. Термическая обработка стали. М.: Машгиз, 1960. 496 с.

- Попов А.А. Теоретические основы химико-термической обработки стали. Свердловск: Металлургиздат, 1962. 120 с.

- Лахтин Ю.М. Металловедение и термическая обработка металлов. 3-е изд., перераб. И доп. М.: Металлургия, 1983. 360 с.

- Химико-термическая обработка металлов и сплавов: справ. / Г.В. Борисенок, Л.А. Васильев, Л.Г. Ворошнин и др. М.: Металлургия, 1981. 424 с.

- Процессы взаимной диффузии в сплавах / И.Б. Боровский, К.П. Гуров, И.Д. Марчукова, Ю.Э. Угасте. М.: Наука, 1973. 360 с.

- Шиняев А.Я. Диффузионные процессы в сплавах. М.: Наука, 1975. 228 с.

- Архаров В.И. Газовое хромирование. Свердловск: Изд-во Урал. филиала Акад. Наук СССР, 1945. 76 с. (Труды Института металлофизики и металлургии. Вып. 4).

- Горбунов Н.С. Диффузионные покрытия на железе и стали. М.: Академиздат, 1958. 206 с.

- Григорович В.К. Твердость и микротвердость металлов. М.: Наука, 1976. 230 с.

- Физическое металловедение / Я.С. Уманский, Б.Н. Финкельштейн, М.Е. Блантер и др. М.: Металлургиздат, 1955. 724 с.

- Коэффициент диффузии хрома и ближний порядок в сплавах Fe–Cr / Д.А. Мирзаев,А.А. Мирзоев, К.Ю. Окишев, А.С. Созыкина // Вестник ЮУрГУ. Серия Металлургия. 2009. Вып. 12, № 14. С. 49–52.