Исследование шероховатости дорожки качения приборного подшипника

Автор: Родионов Владимир Анатольевич, Родионова Ольга Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

В статье приведены исследования шероховатости поверхности сопряжения кольца приборного подшипника. Установлено, что дефекты в виде рисок появляются после операции шлифования дорожки качения и не выявляются в процессе контроля на приборах «Talyrond 73».

Шероховатость поверхности, дефекты в виде рисок, операция шлифования, процесс контроля

Короткий адрес: https://sciup.org/148204701

IDR: 148204701 | УДК: 621.923

Текст научной статьи Исследование шероховатости дорожки качения приборного подшипника

Современное приборостроение развивается в направлении повышения точности, уменьшения габаритов и веса приборов. Приборные подшипники должны обеспечивать бесшумную работу приборов, в связи с этим к приборным подшипникам предъявляются высокие требования. Основными требованиями к приборным подшипникам являются: повышенная частота вращения до 100 тыс. об/мин и выше, надежная работа при высоких температурах. Особая роль, при этом, принадлежит поверхностям подшипника образующим сопряжения. Так, например, шероховатость дорожки качения подшипника 2000083ю5т должна составлять Rа=0,02 мкм. Технологический процесс изготовления дорожки качения на внутренних и наружных кольцах приборных подшипников включает два принципиальных решения: первое базируется на 3-х операциях – шлифование, суперфиниш и полирование, второе на двух – шлифование и полирование. При исследовании технологического процесса наибольшие проблемы были выявлены при обработке внутренних колец подшипников. Наружное шлифование дорожки качения на предприятии производилось абразивными кругами на керамических связках при следующих режимах: Vk=28 м/с, Vдет=1100 об/ мин, работа с СОЖ (масло), поперечная подача варьировалась от 0,15 до 0,75 мм/мин.

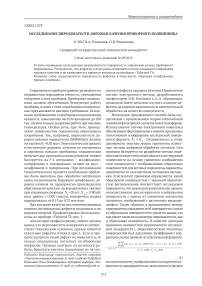

При контроле качества изготовления дорожки качения исследовались дефекты на кромках и по дорожке качения. Профилограммы были выполнены на приборе « Talyrond 73» рис. 1.

занного дефекта дорожки качения. Применение оптико-электронного метода, разработанного профессором Н.В. Носовым и А.Д. Абрамовым, позволило более детально изучить влияние дефектов на дорожке качения после окончательной обработки на качество поверхности.

Реализация предлагаемого способа была осуществлена с привлечением теории оптимальной линейной фильтрация сигналов известной формы. Использование оптико-электронного комплекса обеспечивает формирование в памяти программы полутонового изображения исследуемой поверхности формата К 1 х К 2 . Следовательно, к этому двумерному массиву можно применить известные методы цифровой обработки сигналов. Сам принцип базируется на разработке метода определения неизвестной шероховатости исследуемой поверхности на основе сравнения изображения этой поверхности с изображениями образцовых поверхностей, для которых определены параметры шероховатости по известным гостовским методикам. В результате сравнения определяется, какой образцовой поверхностью с заданной вероятностью распознавания соответствует исследуемая поверхность, что можно рассматривать как процесс отождествления анализируемого изображения поверхности с одним из элементов множества эталонных изображений с различным микрорельефом. Таким образом, в предлагаемом методе определяется совпадение этой поверхности с одной из образцовых поверхностей и делается вывод, что она имеет такие же параметры шероховатости, как и образцовая поверхность. В качестве критерия сравнения неизвестной шероховатости исследуемой поверхности с шероховатостями эталонных поверхностей был предложен коэффициент корреляции, вычисляемый по классической формуле

22 ( и ( ” 1 , « 2 ) - m u ) * f вл (А Ф ) * ( x ( ” 1 - к i , ” 2 - к 2 ) - m , ) * L (А Ф ) П = ° П 2=2

r XU (П 1 ,П2) /. z . /> /Л ^ 1 * f „ (А Ф ) * СТ 2 * f „ (А Ф )

(1) по полутоновому изображению исследуемой поверхности, предварительно записанного в память

Рис. 1. Профилограмма дорожки качения внутреннего кольца подшипника

БЦОС. Здесь через u ( n 1 , n 2) обозначен фрагмент изображения (эталон), который расположен внутри зоны поиска x ( n 1 , n 2) , а ст 1 и ст 2 - средние квадратические отклонения величин u ( n 1 , n 2) и x ( n i , n 2 ) от их математических ожиданий m u и mx соответственно, определяемые по формулам

N 1 - 1 N 2 - 1 1

° "1 =[ EE ( u ( n i, n 2 ) - m u )2 / M )]2 ; (2) n 1 = 0 n 2 = 0

N 1 - 1 N 2 - 1 1

CT 2 = [ EE ( x ( n 1, n 2 ) - m x )2/ M )]2 . (3) n 1 = 0 n 2 = 0

В этих формулах M = N 1 x N 2 - 1 - количество точек дискретизации в сравниваемых изображениях минус единица для получения несмещённой оценки.

Таким образом, используемую автокорреляционную функцию можно рассматривать как частный случай и утверждать, что она обладает искомым компенсационным свойством, не требуя при этом введения дополнительной аппаратуры.

Для вычисления двумерной автокорреляционной функции по формуле (1) в кадре, формата K 1 x K 2 точек дискретизации, начиная с первой строки выделялась полоса шириной N 2 пикселя и по центру этой полосы задавался эталон (ЭИ) размером N 1 x N 2 пикселей и записывался в отдельную область памяти программы. Затем эталон, начиная с крайней левой позиции, перемещался по выделенной полосе в текущем изображении (ТИ) с шагом в 1 пиксель. При каждом совмещении эталона u ( n 1 , n 2) и текущего фрагмента полутонового изображения x ( n 1 , n 2) подсчитывался коэффициент корреляции по формуле (1). В связи с тем, что сравниваемые фрагменты x ( n 1 , n 2) и u ( n 1 , n 2) берутся из одного и того же изображения поверхности, то r xu ( k 1 , k 2) был назван коэффициентом автокорреляции.

Найденные значения rxu ( к 1 , к 2) также сохранялись в памяти программы. Закончив вычисление коэффициентов автокорреляции в первой полосе, задавалась следующая полоса того же формата в исходном изображении, что и предыдущая, но смещённая вниз на один пиксель. В этой полосе по центру задавался новый эталон, но с теми же размерами что и предыдущий, и выполняются те же самые действия для вычисления коэффициента автокорреляции и.т.д. Таким образом, обработав весь кадр исходного изображения по отмеченной методике, в запоминающем устройстве программы формировалась матрица, размерностью M 1 x M 2 коэффициентов автокорреляции или двумерная дискретная автокорреляционная функция. Проведёнными исследованиями было установлено, что по средней амплитуде UСР переменной составляющей автокорреляционной функции r xu ( k 1 , к 2) исследуемые поверхности с различной шероховатостью существенно отличаются друг от друга при всех указанных размерах эталона. При этом наблюдалось уменьшение этих значений с увеличением размера эталона от 16×16 пикселей до 64×64 пикселя при практически постоянной разнице A U СР между исследуемыми микрорельефами. Таким образом, построив аналитическую зависимость Ra = f ( UСР ) для эталонных образцов с известной шероховатостью можно на основе определения UСР для исследуемой поверхности определять её шероховатость с заданной вероятностью распознавания. Существенным недостатком предложенной методики определения шероховатости на основе вычисления коэффициента корреляции по классической формуле (1) с использованием полутоновых изображений является слишком большое время, затрачиваемое на его вычисление. Так, например, при использовании персональной ЭВМ с процессором Intel(R) Core(TM)2CPU 4300 @

-

1.80GHz, время, затрачиваемое на это вычисление, составляет 160000 мс при использовании эталона с форматом 64×64 пикселя. Отмеченное важное обстоятельство практически исключает использование данного метода для оперативного контроля качества поверхности по её шероховатости в производственных условиях.

Для устранения этого основного недостатка в предлагаемой работе были рассмотрены квазиоптимальные алгоритмы для вычисления критериальных функций, к которым и относится рассмотренная выше двумерная автокорреляционная функция. Необходимо отметить, что существующие квазиоптимальные корреляционные алгоритмы были разработаны эвристически, что обусловило различный подход к способам обработки изображений и представлению результатов. Это существенно затрудняет аналитическое исследование существующих алгоритмов и проведение сравнительного анализа при их выборе. Обобщение сведений о квазиоптимальных корреляционных алгоритмах позволяет заметить, что синтез такого алгоритма должен включать следующие этапы:

-

1) выбор вида предварительной обработки изображения;

-

2) определение критериальной функции;

-

3) определение способа поиска экстремума критериальной функции

Применительно к задаче определения микрогеометрии исследуемой поверхности третий этап не является целью и поэтому в дальнейшем не рассматривается.

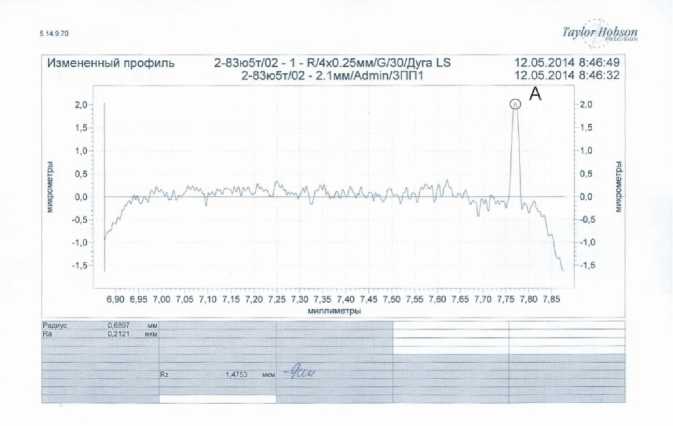

Первый этап синтеза квазиоптимального алгоритма основан на том, что с одной стороны, обрабатываемые изображения содержат избыточную информацию, устранение которой при отсутствии помех не влечёт за собой снижение вероятности распознавания неизвестной шероховатости исследуемой поверхности. С другой стороны, сокращение исходной информации посредством снижения информативности изображений является одним из способов уменьшения объёма вычислений при корреляционной обработке. Таким образом, разрабатываемый алгоритм корреляционной обработки во многом определяет и метод предварительной обработки исходного изображения исследуемой поверхности и позволяет исследовать дефекты поверхности, полученные после шлифования. В связи с тем, что исследуемое кольцо имеет небольшой радиус наружной окружности – 2,5 мм и ещё меньший радиус поперечного сечения дорожки качения – 0,3 мм, параметры исследовательского оптико-электронного комплекса были настроены таким образом, чтобы уменьшить влияние кривизны исследуемой поверхности на её изображение в фокальной плоскости оптической системы. В данном случае участок анализируемой поверхности имел размер 1,2 х 1 мм, а формат записываемого в память компьютера изображения составлял 720х 576 пикселей. Кроме того, при направлении опорного светового потока перпендикулярно направлению дорожки качения, из-за её сильной кривизны в фокальной плоскости оптической системы наблюдается либо очень сильное светлое пятно при небольших углах падения светового потока (а= 0o- 15o), либо появление тени от кромки кольца при больших углах падения потока (a>15o). В связи с выявленными особенностями, опорный световой поток при исследовании шероховатости дорожки качения был направлен вдоль дорожки и под большим углом - a= 70o. При такой - же ориентации светового потока были получены изображения поверхностей эталонных образцов формата 720х 576 пикселей, приведённых на рис. 2.

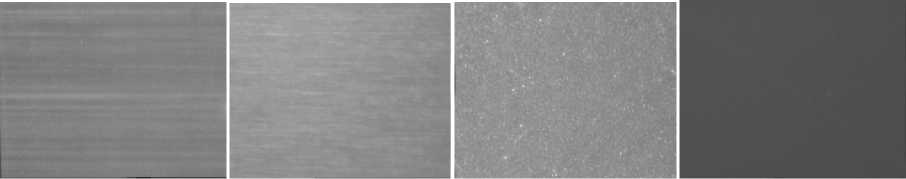

При обработке видеоизображения с увеличением 25 крат, исследования показали, что дефекты встречаются у 95% колец обработанных на шлифовальных станках Bryant 1M. Дефекты расположены по кромкам 30…40% в виде глубоких рисок направленных поперек дорожки качения. Риски, как правило, разнонаправленные, что говорит о случайном процессе их образования. Типичные дефекты на поверхности дорожки качения приведены на рис. 3.

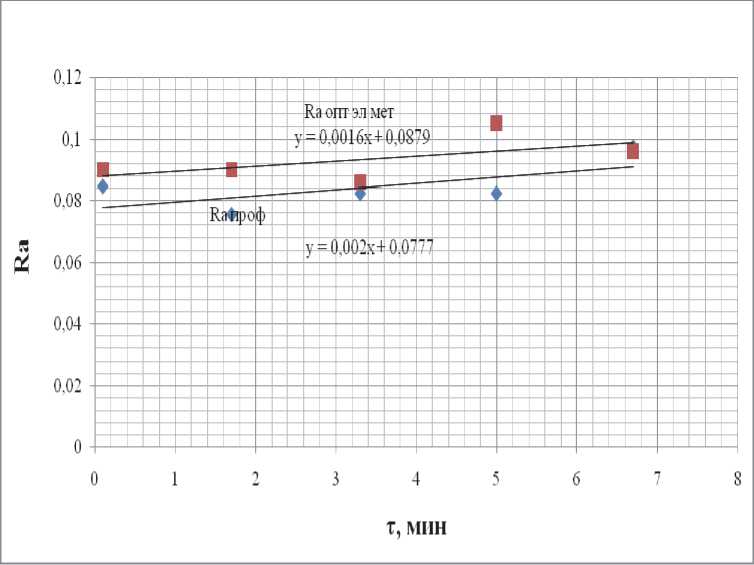

Исследование величины шероховатости поверхности оптико-электронным методом показало, что величина Ra, определяемая по амплитуде автокорреляционной функции больше во всем диапазоне работы абразивного инструмента на 15…20%. Так как, при анализе шероховатости, по новой методике, исследуется поверхность, а не

Ra=0,13MKM

Ra=0,084MKM

Ra=0,048MKM

Ra=0,025MKM

Рис. 2. Изображения поверхностей эталонных образцов из стали ШХ – 15 при формате кадра 720 х 576 пикселей

Рис. 3. Бинарное изображение дефектов на дорожке качения, полученные после операции шлифования

сечение, как при определении шероховатости с помощью прибора « Talyrond 73» .

На рис. 4 показано, что на участке с дефектом величина Ra повысилась с 0,068 мкм до 0,098 мкм, а в среднем для одного кольца, в который входят 9…11 участков шероховатость увеличилась незначительно.

Исследование дорожки качения показало, что геометрические параметры (шероховатость) соответствуют техническим условиям изготовления данной поверхности, следовательно, технологический процесс, применяемый на предприятии, обеспечивает требуемое качество.

В тоже время, дорожка качения имеет большие разбросы по дефектам поверхности, как по глубине, так и по протяженности. Это подтверждается исследованиями автокорреляционной функции, что говорит о наличии на поверхно- сти глубоких рисок, полученных на операциях шлифования. Это можно объяснить тем, что масляная СОЖ, подающая в зону обработки, насыщена мелкими осколками абразивных зерен, полученных после правки и сгустками стружки. Кроме этого, на поверхности остаются крупные следы от контактного взаимодействия абразивных зерен с обрабатываемой поверхностью. При шлифовании частицы абразивных зерен после правки инструмента и шлама (стружки) не успевают осаждаться в отстойниках, так как масло обладает повышенной вязкостью. Из 50 колец, которые были исследованы, на 47 обнаружены дефекты (≈90%). Для повышения качества СОЖ (степени очистки) были проведены исследования процесса шлифования колец подшипников в среде водных СОЖ. В процессе исследования определялась эффективность очистки водной СОЖ на операциях врезного круглого наружного шлифования внутренних колец подшипников. СОЖ изготавливалась на основе эмульсии АРС-21М. Таким образом, как показали исследования, после применения водной эмульсии количество дефектов на дорожке качения уменьшилось. Дефекты, по своей форме и конфигурации, аналогичны дефектам, полученным при шлифовании масляной СОЖ. Однако их глубина значительно меньше и встречаются у меньшего количества колец. При этом шероховатость изменяется за период правки незначительно, что говорит о большей стабильности процесса шлифования и о равномерном износе рабочей поверхности инструмента.

Рис. 4. Сравнение методов исследования шероховатости поверхности

Список литературы Исследование шероховатости дорожки качения приборного подшипника

- Носов Н.В. Новый метод оценки шероховатости поверхности деталей//Матер. науч.-техн. интернет-конф. с международным участием «Высокие технологии в машиностроении». Самара: СамГТУ, 2009. С. 153-156.

- Носов Н.В. Абразивная обработка деталей инструментами из CBC-материалов: Научное издание. Самара: Самарский государственный технический университет, 2005. С. 362.

- Носов Н.В., Кравченко Б.А. Технологические основы проектирования абразивных инструментов. М.: Машиностроение-1, 2003. С. 257.

- Родионов В.А., Родионова О.В. Исследование процесса шлифования приборных подшипников//Матер. науч.-техн. интернет-конф. с международным участием «Высокие технологии в машиностроении». Самара: СамГТУ, 2013. С.52-55.