Исследование шероховатости поверхности реза при гидроабразивной резке

Автор: Верченко Алексей Викторович, Тамаркин Михаил Аркадьевич, Кишко Александр Александрович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (89) т.17, 2017 года.

Бесплатный доступ

Введение. В статье показано, каким образом подача при гидроабразивной резке влияет на шероховатость поверхности реза. Резание выполняется смесью воды и абразива, испускаемых из сопла с высокой скоростью и под высоким давлением. Под действием режущей струи происходит эрозионное разрушение материала, частицы абразива снимают слой микростружки, а вода эвакуирует их из зоны резания. Методом гидроабразивной резки можно обрабатывать практически любые материалы. Процесс резки - «холодный», отсутствует термическое воздействие на металл. Возможна резка сложной геометрии - как 3D, так и 5D, например предварительная обработка моноколес газотурбинных двигателей. Материалы и методы. Исследования проводились на базе РВПК ПАО «Роствертол» на установке гидроабразивной резки фирмы Flow. Обрабатывались материалы, наиболее часто применяемые в авиастроении: сталь 30ХГСА, алюминиевый сплав Д16Т, композит (стеклопластик-титан). Результаты исследования. Проведены теоретические исследования влияния подачи сопла гидроабразивной резки на шероховатость поверхности реза. Получены зависимости определения шероховатости поверхности для характерного участка поверхности реза. Приведены рекомендации, позволяющие снизить число дефектов, возникающих при гидроабразивной резке. Выполнены экспериментальные исследования, подтверждающие адекватность полученных теоретических моделей. Обсуждения и заключения. В результате исследований установлено, что шероховатость обработанной поверхности ухудшается с увеличением подачи. При этом ухудшение неравномерно распределено вдоль сечения реза. Для уменьшения ширины волнистого реза необходимо уменьшать значение подачи.

Гидроабразивная резка, подача режущей головки, шероховатость поверхности реза, эрозионное разрушение металла

Короткий адрес: https://sciup.org/14250274

IDR: 14250274 | УДК: 621.9.048.3 | DOI: 10.23947/1992-5980-2017-17-2-116-130

Текст научной статьи Исследование шероховатости поверхности реза при гидроабразивной резке

Введение. В статье показано, каким образом подача при гидроабразивной резке влияет на шероховатость поверхности реза. Резание выполняется смесью воды и абразива, испускаемых из сопла с высокой скоростью и под высоким давлением. Под действием режущей струи происходит эрозионное разрушение материала, частицы абразива снимают слой микростружки, а вода эвакуирует их из зоны резания. Методом гидроабразивной резки можно обрабатывать практически любые материалы. Процесс резки — «холодный», отсутствует термическое воздействие на металл. Возможна резка сложной геометрии — как 3D, так и 5D, например предварительная обработка моноколес газотурбинных двигателей.

Материалы и методы. Исследования проводились на базе РВПК ПАО «Роствертол» на установке гидроабразивной резки фирмы Flow. Обрабатывались материалы, наиболее часто применяемые в авиастроении: сталь 30ХГСА, алюминиевый сплав Д16Т, композит (стеклопластик-титан).

Результаты исследования. Проведены теоретические исследования влияния подачи сопла гидроабразивной резки на шероховатость поверхности реза. Получены зависимости определения шероховатости поверхности для характерного участка поверхности реза. Приведены рекомендации, позволяющие снизить число дефектов, возникающих при гидроабразивной резке. Выполнены экспериментальные исследования, подтверждающие адекватность полученных теоретических моделей.

Обсуждения и заключения. В результате исследований установлено, что шероховатость обработанной поверхности ухудшается с увеличением подачи. При этом ухудшение неравномерно распределено вдоль сечения реза. Для уменьшения ширины волнистого реза необходимо уменьшать значение подачи.

Introduction. The feeding effect on the cut face surface under waterjet cutting is considered. Cutting is done by water and abradant mixture emitted from the nozzle at high speed and high pressure. Under the cutting jet action, the erosion damage of the material occurs, the abrasive particles remove the microchipping layer, and water evacuates them from the cutting zone. Waterjet cutting can process almost any material.The cutting process is "cold", there is no thermal effect on the metal. It is possible to cut both 3D and 5D complex geometries, for example, to preprocess bladed integrated disks of the gas-turbine engines.

Materials and Methods. The research was carried out on the basis of the JSC "Rostvertol" enterprise on the waterjet cutting plant of the Flow company. The materials most frequently used in the aircraft industry were chosen: steel 30 KhGSA, aluminum alloy D16Т, and composite material (fiberglass-titanium). The recommendations that allow reducing the number of defects under the waterjet cutting are given.

Research Results. The effect of the waterjet-cutting nozzle feeding on the cut face roughness is theoretically investigated. The dependences of the surface roughness determination for the distinguished segment of the cut face are obtained. The experimental studies confirming the adequacy of the theoretical models obtained are performed.

Discussions and Conclusions. As a result of the studies, it is found that the roughness of the treated surface deteriorates with increase in feeding. Furthermore, the deterioration is nonuniformly distributed along the cross section of the cut. To reduce the width of the corrugated cut, the feedrate should be reduced.

разрушение металла.

Введение. В машиностроении используются детали различных конфигураций, сложности, с разными требованиями по надежности и точности. Они изготавливаются из металлов и других материалов. Чаще всего это сталь, алюминий, пластик, стекло, композиты. В крупносерийном производстве детали получают методом штамповки, литья. На современном этапе развития техники и производства необходимы опытные образцы, прототипы, для которых изготовление дорогостоящих штампов или литейных форм нецелесообразно. Кроме того, в ряде областей промышленности (например, в авиа- и космостроении) изделие может состоять из десятков тысяч элементов при единичной применяемости некоторых деталей. Для уменьшения производственных затрат детали изготавливаются методом раскроя (резки) плит различных материалов толщиной от 0,5 до 200 мм с последующей механической обработкой или без нее. Применение фасонных заготовок из толстолистовых материалов позволяет сократить вспомогательное время при обработке на обрабатывающих центрах с ЧПУ за счет упрощения схемы базирования. Как и все технологические процессы, различные методы раскроя имеют достоинства и недостатки. Оптимальный метод обеспечивает наилучшее качество и точность реза при наименьших затратах времени и ресурсов [1].

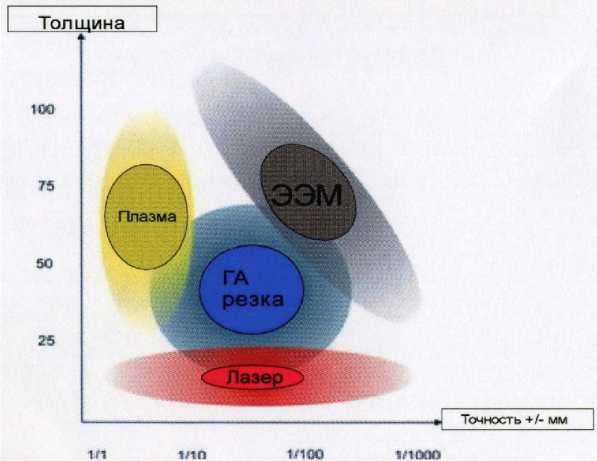

Существуют механическая, лазерная, плазменная и электроэрозионная резка. Каждый из этих методов эффективен для узкого диапазона задач. Например, при механической резке невозможно получать фигурный профиль заготовки. Лазерная резка эффективна для толщин материала до 20 мм и не может использоваться для обработки композитов, токопроводящих и отражающих свет материалов. Плазменная резка обладает высокой производительностью, позволяет раскраивать металлы толщиной до 300 мм, но качество реза очень грубое, оплавляется кромка реза, образуется грат, точность реза невысокая. Электроэрозионный метод (ЭЭМ) позволяет получать очень качественный и чистый рез, но производительность низкая, а стоимость расходных материалов и оборудования высокая.

Рис. 1. Сравнение точности различных методов резки

Fig. 1. Comparison of accuracy of different cutting techniques

Гидроабразивная (ГА) резка — это новый, сложный и малоизученный процесс раскроя и резки материалов, не имеющий аналогов по производительности. Позволяет обрабатывать материалы различной толщины и физикомеханических свойств. Обладает следующими преимуществами:

-

• Позволяет обрабатывать различные материалы и их комбинации (металл, пластмасса, стекло, камень, дерево, композитные материалы).

-

• Отсутствие термического воздействия исключает изменение структуры обрабатываемого материала.

-

• Механическая нагрузка на деталь незначительна.

-

• Диапазон толщин разрезаемых материалов очень широк: от 0 до 300 мм.

-

• Возможна резка контуров со сложной 3D-геометрией.

-

• Высокое качество кромки.

В сравнении с лазерной резкой:

-

• нет ограничений по толщине материала;

-

• возможна обработка металлов, имеющих отражающие свойства (медь, алюминий, титан);

-

• возможна резка материалов, чувствительных к нагреву (резина, пластик, композит, стекло).

В сравнении с плазменной резкой:

-

• не оплавляются кромки;

-

• не образуется грат;

-

• более широкий диапазон обрабатываемых материалов и толщин;

-

• более высокая точность криволинейных профилей.

В сравнении с фрезерованием:

-

• более высокая скорость обработки сквозных отверстий и резки по контуру;

-

• более качественная обработка тонколистовых деталей.

В сравнении с электроэрозионной обработкой:

-

• значительно более высокая скорость резки;

-

• возможность резки токопроводящих и токонепроводящих материалов;

-

• отсутствие зон термического влияния.

Процесс гидроабразивной резки зависит от ряда параметров:

-

• давление рабочей струи жидкости и абразива,

-

• расстояние от сопла до обрабатываемой поверхности,

-

• скорость подачи режущей головки,

-

• толщины и физико-механические свойства материала,

-

• концентрация абразива в смеси рабочей струи,

-

• диаметр смешивающего сопла и др.

В процессе резания материал разрушается смесью воды и абразива, испускаемых из калибрующего сопла с высокой скоростью под высоким давлением (порядка 6000 бар). Вода эвакуирует микростружку и отработанные частицы абразива из зоны резания. В качестве абразива могут использоваться различные материалы, но наибольшее распространение получил гранатовый песок (твердостью 7,5–8 по шкале Моса), оливин (6,5–7 по шкале Моса) и электрокорунды. В работах российских исследователей рассматриваются процесс резки; параметры, влияющие на точность и качество резки; основные дефекты [2, 3, 4]. Однако в данных публикациях не представлены процессы, протекающие при давлении выше 30 МПа.

Эксперименты проводились на предприятии РВПК ПАО «Роствертол». Были исследованы материалы, наиболее часто используемые при изготовлении деталей авиатехники (вертолетов и самолетов): сталь 30ХГСА, алюминиевый сплав Д16Т и композит стеклопластик-титан.

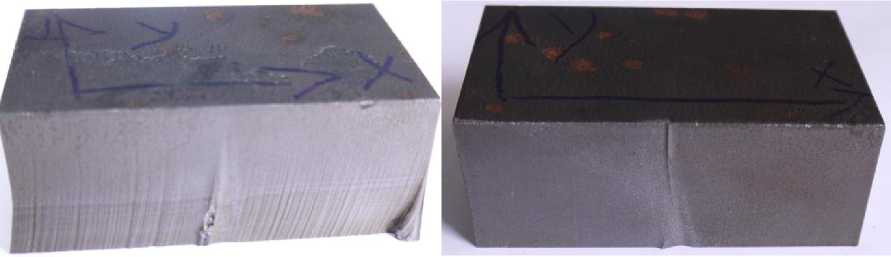

Основная часть. Преимущества гидроабразивной резки очевидны. Но в процессе резания возникают дефекты, природа которых связана с утратой энергии режущей струи, проходящей сквозь материал. Режущая способность струи определяется кинетической энергией — скоростью режущей струи, а также формой и массой абразива. В процессе резания абразив разрушается, теряя изначальную форму. Поток, проходя через слой материала, замедляется, струя отклоняется в направлении, противоположном направлению подачи режущей струи. В результате этого отклонения образуются дефекты. Основной — неравномерность шероховатости реза. Условно можно выделить две зоны: гладкого и волнистого реза. Они отличаются высотой профиля шероховатости и волнистости поверхности. Другие дефекты: недорез материала на пересечении внешних граней детали, зарез, образование лунок на пересечении внутренних граней деталей, образование лунок, зарез или недорез на месте входа-выхода режущей струи (рис. 2).

a )

b )

c )

d )

Рис. 2. Дефекты гидроабразивной резки: недорез по внешнему углу ( a ); зарез на входе-выходе струи ( b ); неравномерность шероховатости поверхности реза ( c ); образование лунок на пересечении внутренних граней детали, образование лунки на месте входа-выхода режущей струи ( d )

Fig. 2. Waterjet cutting defects: outer corner undercut ( a ); overcut at jet input-output ( b ); cut surface roughness nonuniformity ( c ); cratering at the interjection of part inner face, cratering at jet input-output ( d )

Для выявления дефектов гидроабразивной резки проводилась серия экспериментов на примере трех различных материалов толщиной 30 мм: сталь 30ХГСА, алюминий Д16Т, участок лонжерона несущего винта вертолета МИ-28 из композиционного материала [5, 6, 7].

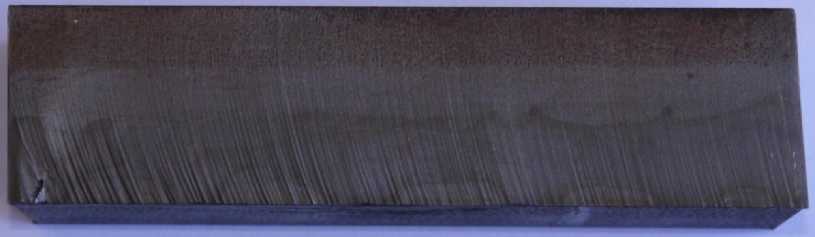

Эксперимент проводился на установке гидроабразивной резки фирмы Flow на образцах из трех материалов при постоянном давлении в 400 Мпа. Использовался гранатовый абразив зернистостью 80 мкм. В ходе эксперимента изменялся диапазон подачи режущей струи от 5 до 120 мм/мин (рис. 3).

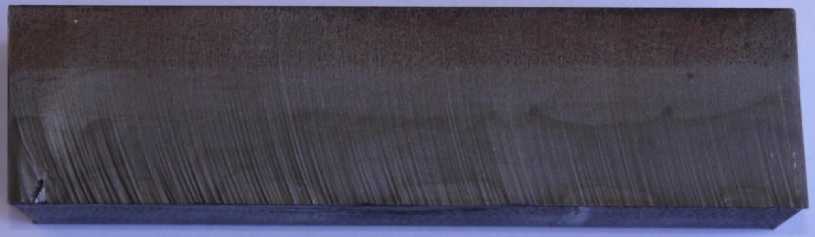

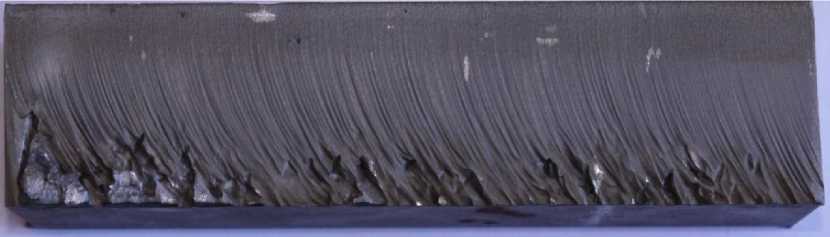

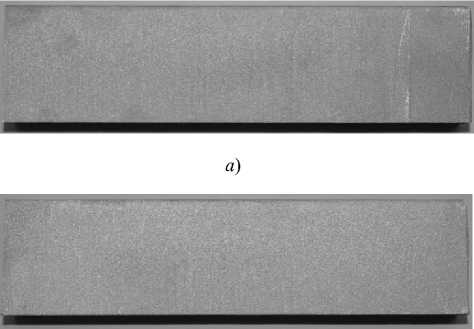

a )

b )

c )

Рис. 3. Поверхность реза образца из стали 30ХГСА толщиной 30 мм при увеличении подачи: от 5 до 40 мм/мин ( a ); от 45 до 80 мм/мин ( b ); от 85 до 120 мм/мин ( c )

Fig. 3. Cut surface of 30KhGSA steel sample of 30 mm thick with feed increase: from 5 to 40 mm / min ( a ); from 45 to 80 mm / min ( b ); from 85 to 120 mm / min ( c )

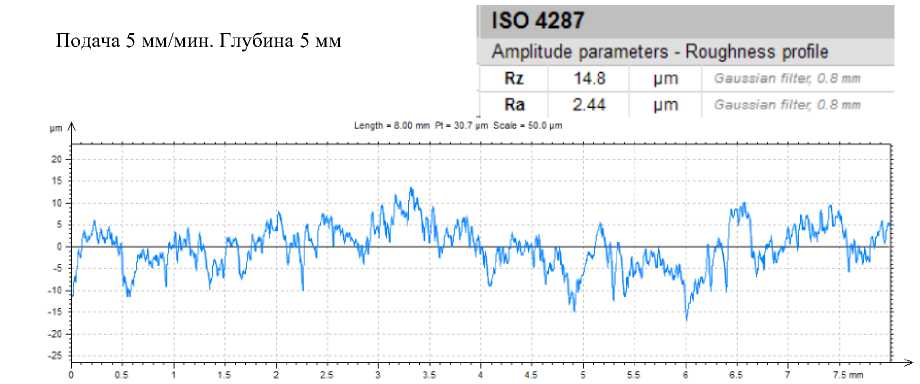

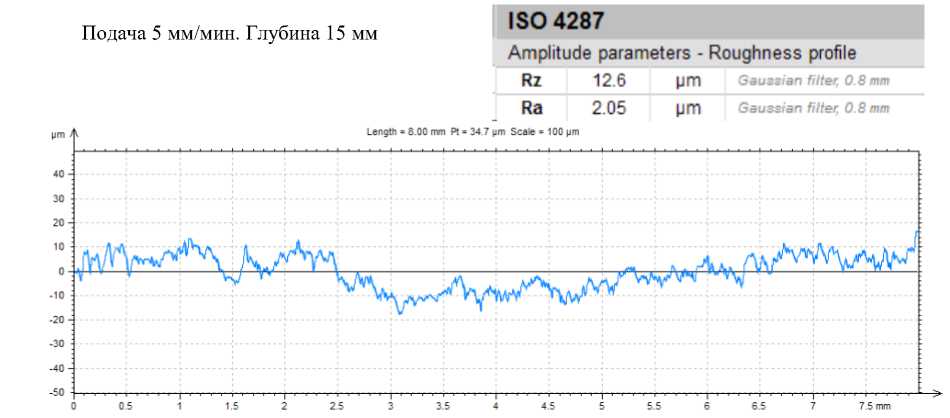

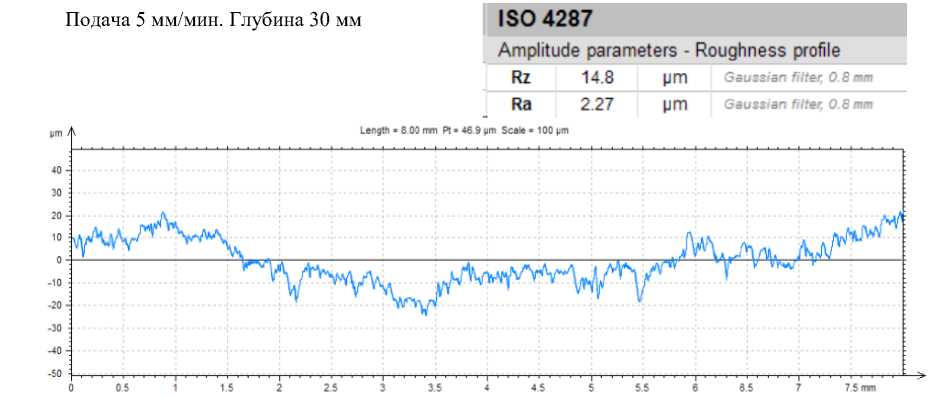

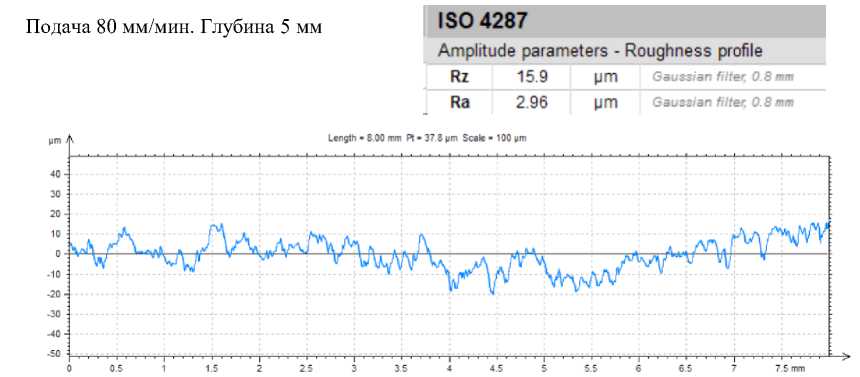

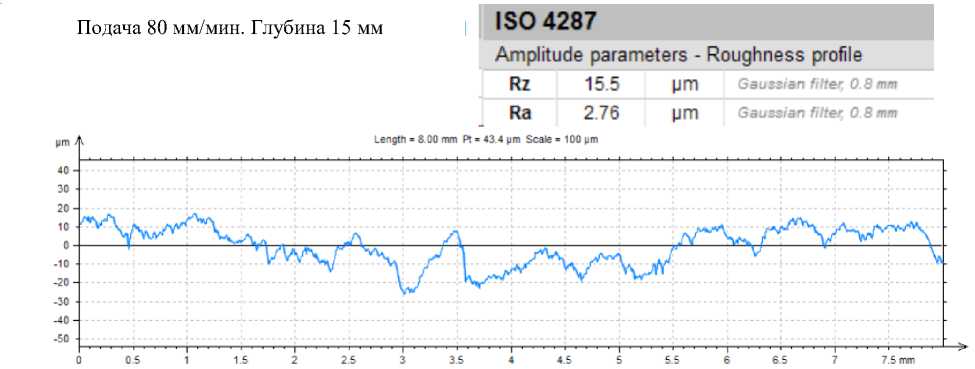

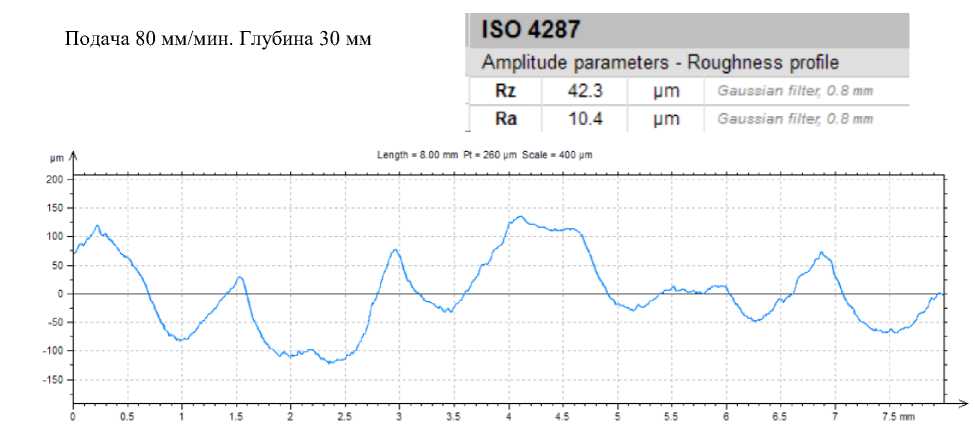

С помощью профилометра Tailor Hobson были произведены замеры шероховатости поверхности на характерных участках глубины реза. Эксперименты проводились при подаче 5 мм/мин (рис. 4) и 80 мм/мин (рис. 5).

ISO 4287

Подача 5 мм/мин. Глубина 5 мм J Amplitude parameters - Roughness profile

Rz 14.8 pm Gaussian filter. 0.8 mm

Ra 2.44 pm Gaussian filter. 0 8 mm im A Length - 8 00 mm Pt - 30.7 pm Scale - 50.0 pm

-5

-10

-15

-20

-25

а )

b )

c )

Рис. 4. Профилограмма поверхности реза образца из стали 30ХГСА при подаче 5 мм/мин: на глубине реза 5 мм ( а ); на глубине реза 15 мм ( b ); на глубине реза 30 мм ( c )

Fig. 4. Profilograph of cut surface of 30KhGSA steel sample at feed of 5 mm / min: at cut depth of 5 mm ( a );

at cut depth of 15 mm ( b ); at cut depth of 30 mm ( c )

а )

b )

c )

Рис. 5. Профилограмма поверхности реза образца из стали 30ХГСА при подаче 80 мм/мин: на глубине реза 5 мм ( а );

на глубине реза 15 мм ( b ); на глубине реза 30 мм ( c )

Fig. 5. Profilograph of cut surface of 30KhGSA steel sample at feedof 80 mm / min: at cut depth of 5 mm (a);

at cut depth of 15 mm ( b ); at cut depth of 30 mm ( c )

Итак, при увеличении подачи растет значение шероховатости поверхности. Значение шероховатости изменяется и по сечению реза: у вершины реза поверхность равномерная, к низу реза образуется волнистая поверхность (рис. 6). Это явление связано с тем, что струя теряет режущую способность и отклоняется от начальной траектории в направлении, противоположном направлению подачи.

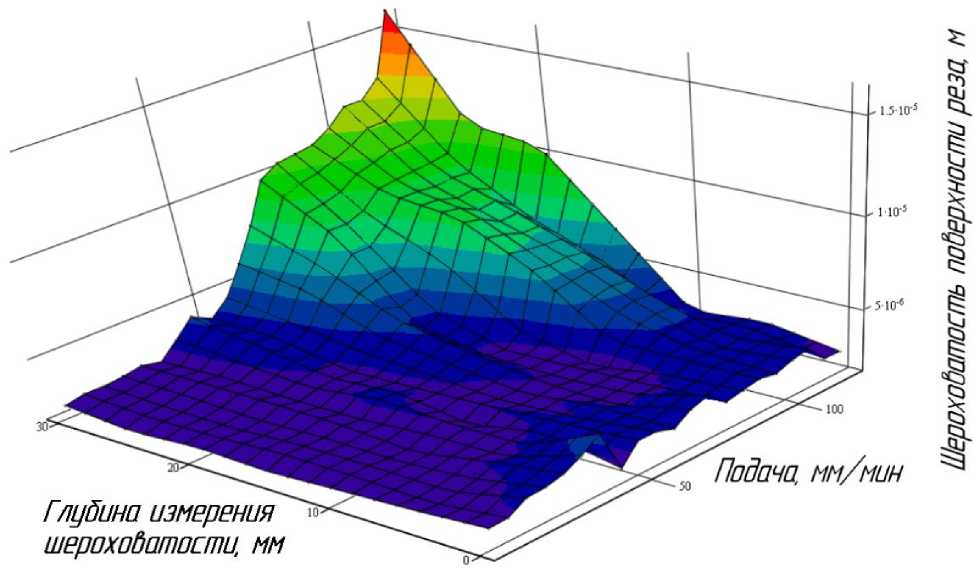

Рис. 6. Зависимость шероховатости поверхности реза от подачи резания и глубины измерения по сечению реза

Fig. 6. Dependence of cut surface roughness on feed cutting and measuring depth along the cut section

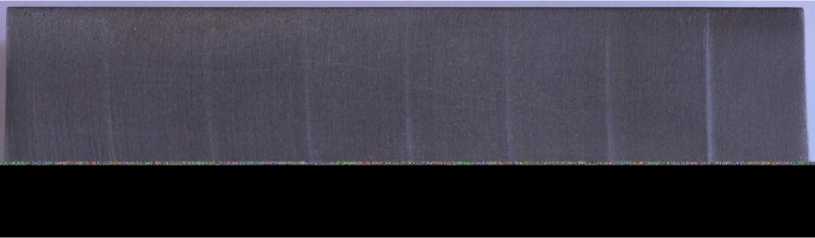

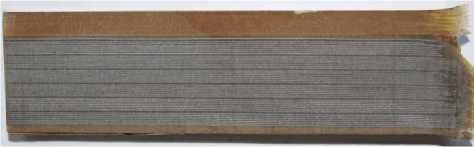

Были изготовлены и проанализированы образцы из алюминиевого сплава Д16Т (рис. 7) и композита (рис. 8). В ходе опытов установлено, что при равных значениях подачи на более мягких материалах (алюминиевый сплав) наблюдаются худшее значения шероховатости, чем на более твердых.

b )

c ) d )

e )

Рис. 7. Поверхность реза на образцах из алюминиевого сплава Д16Т толщиной 30 мм при увеличении подачи: от 5 до 40 мм/мин ( a ); от 45 до 80 мм/мин ( b ); от 85 до 120 мм/мин ( c ); от 125 до 160 мм/мин ( d ); подача от 165 до 200 мм/мин ( e )

Fig. 7. Cut surface on samples of aluminum alloy D16T with thickness of 30 mm at feed rate increase: from 5 to 40 mm / min (a); from 45 to 80 mm / min ( b ); from 85 to 120 mm / min ( c ); from 125 to 160 mm / min ( d ); from 165 to 200 mm / min ( e )

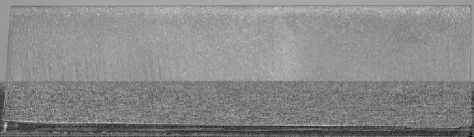

а )

b )

c )

d )

Рис. 8. Поверхность реза на образце из композиционного материала (титановая фольга — стеклопластик) толщиной 30 мм

Fig. 8. Cut surface on sample of composite material (fiberglass-titanium) with thickness of 30 мм

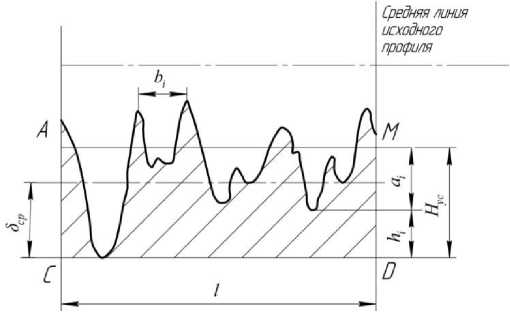

Были проведены теоретические исследования, построена теоретическая модель зависимости шероховатости реза от величины подачи режущей струи, аналогичная схеме образования шероховатости поверхности при шлифовании, предложенной А. В. Королевым [8]. В этой работе для описания процесса образования профиля шероховатости поверхности при шлифовании и других видах абразивной обработки в качестве критерия предлагается параметр Hус (условная высота неровностей обрабатываемой поверхности) и рассматривается методика определения стандартных параметров шероховатости поверхности при его использовании.

Шероховатость поверхности детали после обработки свободными абразивами представляет собой совокупность царапин, оставленных абразивными частицами. При этом царапины частично наложены друг на друга и поэтому имеют неровные края (рис. 9).

Рис. 9. Схема образования профиля шероховатости поверхности при обработке свободными абразивами

Fig. 9. Diagram of formation of surface roughness profile under loose abrasive treatment

Если бы частицы делали только полные срезы, то на некотором уровне нормального сечения детали сумма ширины всех полных срезов была бы равна ширине обрабатываемого участка:

z сеч

£ bi = L

= 1

где zсеч — количество зерен, оставивших свой след в данном нормальном сечении детали.

При этом вершины всех неровностей в сечении AMCD располагались бы на одной линии (аналогично процессу шлифования при глубине резания, большей Hус ) [8].

Средняя линия между вершинами всех неровностей в данном нормальном сечении детали находится на том уровне, где сумма ширины всех частиц, прошедших через данное сечение детали, равна ширине обрабатываемого участка. Дальнейшие расчеты будем производить на единице длины нормального сечения детали L ед , так как величины z^ и L ed связаны между собой [9, 10, 11, 12].

Величину Hус определим при условии, что именно на этой высоте выполняется равенство:

при , Zi = 0,5zo (^-) , при 0 < hi < H о

где zi — число лунок на уровне l i от отпечатка наибольшей глубины h max; z 0 — номинальное количество взаимодействующих частиц над квадратом упаковки рабочей среды; H 0 — разность глубин следов; k — показатель распределения глубины отпечатков.

Для уровня H ус можно записать:

∑ сеч =∑ сеч 3,8 =3,8∑ сеч = вд .

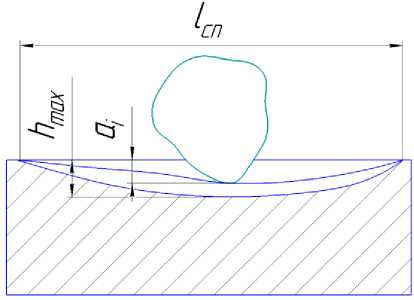

Для нахождения глубины царапины a i в рассматриваемом нормальном сечении детали обратимся к форме единичного следа при обработке свободными абразивами (рис. 10).

Рис. 10. Схема продольного сечения единичного следа абразивной частицы

Fig. 10. Diagram of longitudinal section of single track of abrasive particle

За расчетную глубину внедрения a i частицы можно взять произведение максимально возможной глубины ℎ -ℎ на вероятность P вн внедрения частицы с этой глубиной. Исходя из геометрической вероятности случайного события, искомая вероятность равна отношению площади, ограниченной продольной траекторией данной частицы при ее внедрении, к площади, ограниченной продольной траекторией движения частицы с максимальной глубиной внедрения [13, 14, 15]:

P ВН

L cn ( h max - h i ) = h max - h i ck max max

( h max - h i ) 2 .

a i = h max i 1

;

max

Тогда сумма глубин всех царапин, оставленных частицами в нормальном сечении АМСД:

z ctx z |

Z a i = h max Zi 1 i = 1 i = 1 1

где Z сеч — общее число всех зерен, контакт которых возможен с данным нормальным сечением детали.

При достаточно большом значении Z сеч (при прохождении нескольких частиц через данное нормальное сечение детали) от суммирования можно перейти к интегрированию. Для этого выразим величину h i через соответствующее число зерен Z i , контакт которых возможен с сечением AMCD на глубине h i . После преобразований получим:

Проведем замену:

zctx I i=1V

—

V z 0 J

h max J

—

,

dzi .

h L Zi A k

где z 0 — число зерен, проходящих через единичную длину в единицу времени.

После проведения соответствующих преобразований получим:

z ce4

i = 1 V

—

h max J 0

Интеграл представляет собой бета-функцию. Выразив ее

через гамма-функцию получим:

z ce4

i = 1 V

—

max J

Г ( з )^ Г ( к ) = 2 • k • z_ Г^

сеч

Г ( к + з ) Г ( к + з )

.

Подставив полученное выражение в (5), получим:

С учетом ранее полученных зависимостей:

z сеч

X a i = 2 kz cey h

l Г ( к )

max

Г ( к + з )

.

z ce Г („)

X bi = 7,6kzeeu hmax = Led ■ i=1 Г (к + з)

При этом на уровне AM (см. рис. 9) zсеч определится следующим образом:

_ I H ус A "

zce4 = 0,5 z 0 I I

V H 0 J

.

Подставив полученное выражение в (12), получим:

k

-

3,8 kz 0 I = L eg .

-

V H 0 J Г ( к + з )

Учитывая, что значения показателя степени для всех видов абразивной обработки лежат в пределах [1], сделаем допущения, что при гидроабразивной резке можно принять . При этом получим:

-

( h ) г

ус - T

-

7,6z 0 h max = L ed ■

-

V H 0 J Г ( 5 )

После соответствующих преобразований получим зависимость:

H ус

= H 0

Lвд 0,32 h max z 0

Максимальная глубина внедрения частицы описана в работах М. А. Тамаркина, А. А. Тихонова [7, 8]:

H = DK, sin a max L

DP. p дин ч

3 c P см k sx ^ s ,

где ρч — плотность материала частиц, кг/м3 ; K — объемная концентрация частиц в рабочей жидкости;

Рдин — динамическое давление смеси, Па; ρсм — плотность рабочей смеси жидкости и частиц, кг/м3; D — диаметр частицы, кг/м3; КL — коэффициент потерь, учитывающий расстояние от сопла до поверхности обрабатываемой детали.

Опираясь на данные, полученные в работе [8], и таблицу значений отношения ус в зависимости от f (табл.), Ra распространим зависимость на процесс гидроабразивной резки при f = 3 .

Таблица 1

Table 1

Значения соотношения в зависимости от f 0

Relationship values depending on f 0

|

f 0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

|

H ус |

3,25 |

4,26 |

5,36 |

6,36 |

7,32 |

8,12 |

9,0 |

10,1 |

10,9 |

|

Ra |

Hус

Примем —— = 6,4. Используя соотношение (5), после преобразований получим зависимость для определения

Ra среднего арифметического отклонения профиля установившейся шероховатости:

Ra = H0 / Led

3,6 hmax z0

Для проведения расчетов по зависимостям (16) и (18) необходимо определить величину разновысотности активных зерен H . При гидроабразивной резке значение H не может быть определено экспериментально. Величина H зависит от зернистости абразивных частиц, режимов обработки и механических свойств материала обрабатываемой детали, т. е. от тех же параметров, что и . h max При этом согласно определению значение должно быть меньше h max . Для проведения теоретических расчетов, учитывая данные, приведенные в работах [8, 11, 12, 13], сделаем допущение, что при гидроабразивной резке

H 0

h max

Тогда зависимости для расчета условной высоты и среднего арифметического отклонения профиля установившейся шероховатости будут выглядеть следующим образом:

H ус

= 0,58

max L ед z 0

Ra = 0,09 h max Led .

z 0

Итак, z0 — это число зерен, проходящих через единичную длину в единицу времени; λ — это число взаимодействий в единицу времени на площади квадрата упаковки. Значит, через сторону квадрата упаковки 2R будет проходить 4х частиц, а через единичную длину будет проходить в вд больше частиц: 2R

Hус

= 0,84.

h R max

,

4x

Ra = 0,13 k R

\h R max

Xx

где — коэффициент, учитывающий угол падения струи.

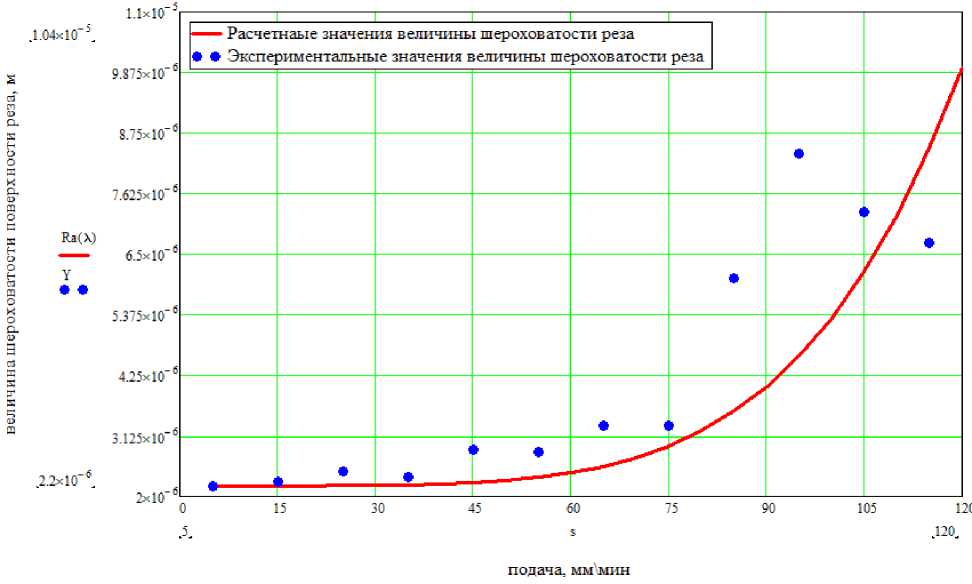

Для анализа влияния размеров обрабатывающей среды, динамического давления пульпы и механических свойств материала детали на величину Ra при гидроабразивной резке произведем расчеты по зависимости (23) (рис. 11).

Рис. 11. Зависимость шероховатости поверхности реза от величины подачи режущей головки

Fig. 11. Dependence of cut surface roughness on feed rate of cutterblock

Заключение. Полученная зависимость применима для определения шероховатости реза. С учетом требований к поверхности детали определяется, требуется ли дальнейшая чистовая обработка поверхности с последующим удалением припуска. При образовании недорезов на внешних и внутренних пересечениях граней детали рекомендуется применять замедление подачи. Во избежание негативных эффектов в месте входа-выхода струи рекомендуется оставлять недорез либо использовать врезание и отвод режущей струи по траектории дуги.

Список литературы Исследование шероховатости поверхности реза при гидроабразивной резке

- Чигринец, Е. Г. Оптимизация процесса сверления армированного титаном стеклопластикового лонжерона лопасти несущего винта вертолета/Е. Г. Чигринец//Вестник Московского авиационного института. -2016. -Т. 23, № 1. -С. 177-188.

- Барсуков, Г. В. Повышение эффективности гидроабразивного резания на основе дискретного регулирования технологической системы: дис. … д-ра техн. наук/Г. В. Барсуков. -Орел, 2006. -411 с.

- Zeng, J. Intelligent Automation of AWJ Cutting for Efficient Prodaction/J. Zeng, J.-P. Munoz//Proc. of the 12th Int. Symp on jet Cutting Technology. -Rouen: BHRA, 1994. -P. 401-408.

- Пантелеев, А. В. Методы оптимизации в примерах и задачах/А. В. Пантелеев, Т. А. Летова. -2-е изд., испр. -Москва: Высшая школа, 2005. -544 с.

- Гидрорезание судостроительных материалов/Р. А. Тихомиров . -Ленинград: Судостроение, 1987. -164 с.

- Билик, Ш. М. Абразивно-жидкостная обработка металлов/Ш. М. Билик. -Москва: Машгиз, 1960. -198 с.

- Тихонов, А. А. Повышение эффективности процесса гидроабразивной обработки: дис.. канд. техн. наук/А. А. Тихонов. -Ростов-на-Дону, 2011. -157 с.

- Королев, А. В. Исследование процессов образования поверхностей инструмента и детали при абразивной обработке/А. В. Королев. -Саратов: Изд-во Саратов. ун-та, 1975. -191 с.

- Тамаркин, М. А. Технологические основы оптимизации процессов обработки деталей свободными абразивами: автореф. дис.. д-ра техн. наук/М. А. Тамаркин. -Ростов-на-Дону, 1995. -32 с.

- Бабичев, А. П. Основы вибрационной технологии/А. П. Бабичев. -Ростов-на-Дону: Изд. центр ДГТУ, 1994. -187 с.

- Королев, А. В. Теоретико-вероятностные основы абразивной обработки/А. В. Королев, Ю. К. Новоселов. -Саратов: Изд-во Саратов. ун-та, 1989. -320 с.

- Тамаркин, М. А. Теоретические основы оптимизации процессов обработки деталей свободными абразивами: дис. … д-ра. техн. наук/М. А. Тамаркин. -Ростов-на-Дону, 1995. -153 c.

- Tamarkin, M. A. The optimization of theological processes of details processing by free abrasives/M. A. Tamarkin//Key Engineering Materials. -2005. -Vol. 291/292. -P. 319-322.

- Tamarkin, M. A. Surface-layer quality in shot treatment/M. A. Tamarkin, E. E. Tishchenko, V. G. Lebedenko//Russian Engineering Research. -2010. -Vol. 30, № 2. -P. 144-148.

- Tamarkin, M. A. Metal removal in hydroabrasive machining/M. A. Tamarkin, A. A. Tikhonov, E. E. Tishchenko//Russian Engineering Research. -2014. -Vol. 34, № 3. -P. 175-177.