Исследование системы управления предприятием на основе методов декомпозиции

Автор: Дилигенский Николай Владимирович, Матвеева Елена Александровна

Журнал: Инфокоммуникационные технологии @ikt-psuti

Рубрика: Управление и подготовка кадров для отрасли инфокоммуникаций

Статья в выпуске: 2 т.9, 2011 года.

Бесплатный доступ

На основе системного подхода и применения методов декомпозиции построена концептуальная модель управления предприятиями с мелкосерийным типом производства. Специфика мелкосерийного производства отражается в выделенных базовых моделях, входящих в макромодель системы управления. В качестве концептуально-объектно-признаковой выбрана модель «кортеж-шестерка».

Концептуальная модель, декомпозиция, управление, мелкосерийное производство, планирование, контроль, учет, регулирование

Короткий адрес: https://sciup.org/140191476

IDR: 140191476 | УДК: 007.51

Текст научной статьи Исследование системы управления предприятием на основе методов декомпозиции

В современных условиях становления конкурентных рыночных отношений наиболее распространенным в промышленности является мелкосерийное производство, имеющее специфические особенности: выпуск продукции с разнообразной номенклатурой изготовляемых деталей и узлов; многообразие технологических процессов обработки; большое количество и малая повторяемость выполняемых операций обработки по плановому периоду; высокая степень взаимосвязей и взаимозависимостей между различными подразделениями на всех стадиях производства. Перечисленные особенности существенно влияют на управление предприятием, так как порождают несовпадение в планировании очередности запуска-выпуска деталей для обеспечения комплектации сборки, неравномерность загрузки оборудования и рабочих мест, что приводит к частым переналадкам оборудования при переходе обработки от партии к партии. Для устранения выявленных проблем решаются задачи на различных фазах управления производственным процессом (планирования, контроля, регулирования, учета), характеризуемых переработкой больших объемов информации.

Постановка задачи

Для понимания и взаимного согласования различных аспектов целостности системы требуется моделирование отдельных аспектов системы и процесса в целом. Необходимо отметить, что параметры объекта управления взаимосвязаны, тем не менее их связи не всегда выражаются явным образом. Чем большим числом ключевых свойств характеризуется объект управления, чем более сложным образом осуществляется их взаимовлияние, тем сложнее разрабатывать и поддерживать оптимальные системы управления. Управление ими осуществляется с учетом множества параметров состояния объекта управления. Кроме того, принятие решений происходит в условиях неполной информации в силу ее частичной недоступности или недостаточности. Одним из наиболее важных аспектов исследования сложных систем является наделение их структурами. При проектировании системы затрагиваются не только управление объектом, но и рационализация структуры самого объекта управления. В этом случае, за счет выявления ключевых свойств и характеристик объекта, уменьшения уровней управления (уменьшения сложности объекта), реализуется возможность оптимального управления объектом.

В общем случае система определяется множеством признаков (особенностей), элементы которых характеризуют всю совокупность ее свойств: алгоритм функционирования, структуру, численные значения параметров, особенности внешней среды, вид внешних воздействий, начальные условия, реакцию системы и показатели качества системы. Целью создания концепции управления является осуществление эффективной производственной деятельности за счет комплексной автоматизации всех основных бизнес-процессов предприятия, приводящих к получению максимальной прибыли. Современная теория организации и управления формируется, в том числе, на законах общей теории систем и системного анализа.

Принципиальная отличительная особенность современной теории состоит в системном подходе, подчеркивании важности учета всех существующих факторов, их взаимосвязей и интеграции части в единое целое. Одним из наиболее важных понятий является понятие модели, то есть описание системы, отображающее определенную группу ее свойств. Для реализации процессов информационного взаимодействия на конструктивном уровне необходимо создание формализованных моделей, описывающих состав, структуру, задачи, технологии, а также методы и алгоритмы взаимодействия [1].

Построение макромодели системы управления

На основе методологических положений, изложенных в [2], для формализованного описания и решения выявленных проблем мелкосерийного производства построена концептуальная макромодель системы управления как сложной системы для современных условий разрушенного централизованного управления и необходимости выработки самостоятельных, индивидуальных стратегий выживания, стабилизации и развития в нестабильный период становления конкурентных рыночных отношений.

Анализ производственных систем с конечным числом выходных характеристик проводится на основе декомпозиции, позволяющей детализировать бизнес-модели. В соответствии с потребностью более полного исследования исходной сложной системы осуществляется декомпозиция глобальной макромодели по признакам выделения, в соответствии со спецификой функционирования производства.

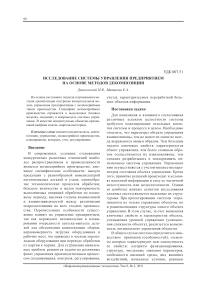

Макромодель структурирована в форме эдхократической многомерной организации взаимодействия составляющих – элементов и подсистем – между собой (см. рис. 1).

Рис. 1. Макромодель управления предприятием с мелкосерийным типом производства

С учетом выявленной специфики объекта управления проведена декомпозиция макромодели на семейство шести базовых моделей с рассмотрением сущностных черт:

М = М^м М2 u M^ u M^ kj M^ kJ M^, где М – глобальная макромодель системы управления; M1 – сущность объекта управления; M2 – методология системы управления; M3 – функциональная модель системы оперативно-календарного управления; M4 – методология создания ИСУП; M5 – функционально-информационная модель управления производственной деятельностью; M6 – модель внедрения и определения показателей эффективности управления.

Специфика мелкосерийного производства в системных свойствах декомпозиционных моделей отражена в концептуально-объектно-признаковой модели «кортеж-шестерка».

M^kQ^P^Sy^F^NyM^, где i = 1 … 6; Qi – сущности моделей Mi; Pi – базовые структуры; Sijk – функциональные свойства; Fi – фундаментальные законы и методологические принципы научного познания; Nij – максимально общие инвариантные закономерности объектнопризнаковой области анализа; Jijk – специализированная информация об исследуемых объектах.

В выделении базовых характеристик P ij и N ij индекс j отвечает признаку вычленения структуры, индекс k – определению признаков функционирования в конструкциях S ijk и J ijk .

Определены сущностные понятия Q i в базовых моделях M i ( i = 1 … 6) следующими категориями: Q 1 – производственная деятельность как объект управления; Q 2 – методология управления производством; Q 3 – функциональная структура системы оперативно-календарного управления; Q 4 – методология создания системы; Q 5 – интегрированная система управления производством; Q 6 – внедрение и показатели эффективности управления.

На основе выделенных сущностей с учетом проблематики управления сложной производственной системой выделены следующие группы структурных признаков анализируемой проблемы:

P 11 – внутренняя среда предприятия; P 12 – взаимодействие предприятия с внешней средой; P 13 – дескриптивные модели производства как объекта управления;

P 21 – целевые функции управления; P 22 – базовые принципы управления производством; P 23 – методы и алгоритмы управления производством;

P 31 – система управления предметно-замкнутыми участками (ПЗУ); P 32 – принципы построения ИСУ ПЗУ; P 33 – оперативно-календарное управление;

P 41 – структура ИСУП; P 42 – методология создания ИСУП; P 43 – информационное обеспечение ИСУП;

P 51 – логическая структура нормативно-справочной базы; P 52 – функциональные и информационные связи в бизнес-процессах; P 53 – функциональные и информационные связи между бизнес-процессами;

P 61 – технологические показатели качества; P 62 – критерии качества процессов управления; P 63 – внедрение ИСУП; P 64 – критерии экономической эффективности.

Каждой структурной составляющей P ij поставлены в соответствие функциональные признаки S ijk . На уровне вычленения первого слоя признаков, характеризующих сущностную специфику рассматриваемых проблем, сформирована расширенная совокупность объектно-признаковых структурно-функциональных соответствий объекта управления:

S 111 – широкая номенклатура изделий, исходных материалов и комплектующих; S 112 – большое разнообразие технологий и маршрутов обработки деталей; S 113 – большой диапазон производственных циклов; S 114 – значительное количество переналадок технологического оборудования;

S 121 – зависимость от внешних поставок по широкому спектру; S 122 – необходимость постоянного расширения значительной номенклатуры изделий для повышения конкурентоспособности предприятия; S 123 – совершенствование маркетинга и ценовой политики;

S 131 – дескриптивные модели; S 132 – операционные модели; S 133 – балансовые модели; S 134 – нормативные модели;

S 211 – своевременное выполнение заказов по всей номенклатуре изделий; S 212 – согласование общезаводского, межцехового и внутрицехового уровней управления; S 213 – повышение качества изделий и минимизация ресурсных затрат на производство;

S 221 – декомпозиция и согласованность управления по уровням целевых, производственных и организационных иерархий; S 222 – гибкость и адаптивность управления в условиях непрерывных изменений; S 223 – сбалансированность временных горизонтов в управлении, планировании и регулировании;

S 231 – формализация задач управления с учетом требований технологий, возможностей оборудования, предметно-замкнутых производственных циклов; S 232 – расчеты алгоритмов управления, планирования и регулирования потоками движения сырья, материалов, комплектующих, готовых изделий; S 233 – методы управления производственными процессами в реальном масштабе времени;

S 311 – большая номенклатура применяемого оборудования; S 312 – неравномерность загрузки рабочих мест; S 313 – минимально допустимая продолжительность работы без переналадок; S 314 – минимально допустимая партия обработки;

S 321 – эффективность загрузки оборудования; S 322 – очередность обработки деталей; S 323 – контроль и регулирование хода производства;

S 331 – размер партии запуска-выпуска; S 332 – эффективность загрузки рабочих мест; S 333 – движение партий деталей по рабочим местам;

S411 – автоматизация решения большого состава задач управления на стадиях планирования, контроля и регулирования на всех этапах жизненного цикла предприятия – маркетинга, материально-технического обеспечения, производства, конструирования, проектирования, технологий, документирования, внедрения, эксплуатации; S412 – декомпозиция всех уровней целей, стратегий и планов в измеримые показатели качества функционирования предприятия и результативности управления; S413 – перестройка функций и структур управления предприятием в соответствии с изменяющимися целями, производственными технологиями и автоматизацией решения задач управления;

S 421 – формирование единого информационного пространства для решения всего состава задач по управлению предприятием; S 422 – создание архитектуры ИСУП, адекватной целям, функциям, методам и структурам управления; S 423 – выделение новых структур бизнес-процессов, отвечающих адаптации управления к постоянно меняющимся внешним условиям;

S 431 – создание распределенных баз данных; S 432 – сбор, обработка и предоставление больших объемов информации в требуемые сжатые сроки; S 433 – обеспечение и контроль за достоверностью и полнотой состава информации, адекватной решаемым задачам управления;

S 511 – информация о выпускаемой продукции, объекте управления и технологии изготовления; S 512 – использование информации для решения производственных задач; S 513 – исключение дублирования информации;

S 521 – последовательность операций в биз-нес-процессе; S 522 – движение обрабатываемых единиц в бизнес-процессе; S 523 – передача информации на всех стадиях производства. S 531 – совместимость баз данных ИСУП и САПР; S 532 – разнообразие бизнес-процессов; S 533 – типизация бизнес-процессов;

S 611 – соответствие качества продукции нормативным показателям; S 612 – сокращение сроков выполнения заказов; S 613 – уменьшение численности административно-управленческого персонала предприятия;

S 621 – показатели отклонения деятельности от плановой; S 622 – устойчивость протекания производственных процессов; S 623 – идентификация и прогнозирование основных возмущающих факторов и воздействий;

S 631 – этапы внедрения ИСУП; S 632 – сокращение материальных и ресурсных затрат; S 633 – снижение себестоимости; S 634 – увеличение прибыли.

Кортежное моделирование представляет собой описание модели в математической форме и позволяет рассматривать систему с точки зрения совокупности взаимосвязанных факторов. Исследуемая система управления мелкосерийным машиностроительным производством и построенная концептуальная модель являются сложными системами. Сложность заключается в огромном количестве факторов и состояний рассматриваемого объекта и в многообразии связей между ними, которые необходимо учитывать при принятии решений по совершенствованию управления.

Список литературы Исследование системы управления предприятием на основе методов декомпозиции

- Дилигенский Н.В. Методологические аспекты исследования сложных систем. Материалы МНТК Информационные, измерительные и управляющие системы («ИИУС-2010»). Самара, 2010. -С. 281-286.

- Шлеер С., Меллер С. Объектно-ориентированный анализ: моделирование мира в состояниях. Пер. с англ. Киев: Диалектика, 1993. -240с.