Исследование совместимости пластифицирующих добавок на основе вторичного нефтехимического сырья с эластомерной матрицей

Автор: Лешкевич А.В., Шашок Ж.С., Прокопчук Н.Р., Усс Е.П., Карманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (82), 2019 года.

Бесплатный доступ

Исследована совместимость полиизопренового каучука СКИ-3 с пластифицирующими добавками на основе вторичного нефтехимического сырья (ДВЧ, ДВЧ с модифицирующей присадкой (МП) в количестве 0,5; 1,0; 2,5; 5,0 и 10,0% мас.) в сравнении с промышленными нефтяными маслами (ПН-6 и И-20). Совместимость полимера с пластифицирующей добавкой оценивалась на основании экспериментальных данных по методу равновесного набухания. В результате был определен параметр, характеризующий взаимодействие каучука с пластификатором (параметр Хаггинса), и коэффициент диффузии пластифицирующих компонентов в объеме полимера. Сравнительный анализ данных показал, что пластифицирующий компонент на основе вторичного нефтехимического сырья ДВЧ обладает лучшей совместимостью с эластомерной матрицей по сравнению с промышленными маслами ПН-6 и И-20. Установлено, что применение модифицирующей присадки в количестве 0,5 и 1,0% мас. приводит к увеличению коэффициента диффузии и снижению параметра Хаггинса по сравнению с ДВЧ в индивидуальном виде, что свидетельствует о лучшей их совместимости с каучуком СКИ-3. Показано, что дальнейшее увеличение содержания модифицирующей присадки (свыше 1,0% мас.) в объеме пластифицирующего компонента ДВЧ нецелесообразно, так как это приводит к ухудшению исследуемых параметров, и, как следствие, к худшей совместимости с эластомером.

Каучук, пластифицирующий компонент, совместимость, нефтяные масла, параметр хаггинса, коэффициент диффузии

Короткий адрес: https://sciup.org/140248259

IDR: 140248259 | УДК: 678.049 | DOI: 10.20914/2310-1202-2019-4-190-195

Текст краткого сообщения Исследование совместимости пластифицирующих добавок на основе вторичного нефтехимического сырья с эластомерной матрицей

Пластификация является одним из способов модификации полимеров и связана с введением в них низкомолекулярных или олигомерных веществ, в результате чего улучшаются эластические и пластические свойства, а также морозостойкость. Важнейшим фактором, определяющим эксплуатационные свойства пластифицированных материалов, является совместимость входящих в их состав полимеров и пластификаторов. Совместимостью, по существу, определяется возможность использования того или иного вещества в качестве пластификатора [1].

На практике в резиновой промышленности пластификатор вводят в полимер путем принудительного смешения компонентов в смесительном оборудовании. При этом происходит молекулярное диспергирование добавки. Если пластификатор не имеет сродства к полимеру, то со временем при хранении или эксплуатации происходит расслаивание системы с образованием капелек - это коллоидное диспергирование. При превышении предела совместимости полимера и пластификатора избыток последнего выделится из системы на поверхность [2].

По общепринятому механизму пластификация растворимой в полимере добавкой осуществляется путем диффузии низкомолекулярных веществ между макромолекулами (набуханием) с разрушением любых полимерных структур. Такая пластификация называется внутриструк-турной (или пачечной). Если пластификатор является плохим растворителем полимера и ограниченно с ним совместим, то его молекулы проникают только в межструктурные пространства полимера и пластификация называется межструктурной (или межпачечной) [2-3].

В настоящее время в качестве пластификаторов в резиновой промышленности находят широкое применение нефтяные масла, самыми распространенными из которых являются -ПН-6 и И-20. Это обусловлено тем, что они позволяют в широких пределах изменять свойства резиновых смесей, резин и изделий при эксплуатации, а также обладают относительно невысокой стоимостью получаемых продуктов.

Нефтяные масла, являющиеся продуктами нефтепереработки, представляют основную массу олигомерных добавок, применяемых при переработке эластомеров. Потребление нефтяных масел достигает 10-15% от общего потребления каучуков. Введение нефтяных масел позволяет уменьшить затраты энергии на смешение каучуков с ингредиентами, понизить температуру переработки резиновых смесей, улучшить технологические свойства смесей при шприцевании, каландровании и при изготовлении резиновых технических деталей методом литья. Кроме того, нефтяные масла применяют в качестве инертных разбавителей, которые при дозировке 20-50 мас. ч. уменьшают стоимость резиновых смесей на 10-15%.

Однако в связи с недостатком нефтепродуктов большое внимание уделяется переработке отработанного масла с целью дальнейшего использования продуктов на его основе в промышленности [4-5].

Создание альтернативных продуктов для эластомеров на основе вторичного нефтехимического сырья является актуальной тенденцией в развитии резиновой промышленности. Это направление включает в себя разработку технологии их изготовления и удобной выпускной формы, а также испытание полученных добавок в резинах на основе каучуков общего и специального назначения. Решение данных задач позволит уменьшить нагрузку на окружающую природную среду за счет использования в технологическом цикле продуктов, полученных при переработке отходов, получать экологически безопасные добавки, замещающие аналогичные на основе нефтехимического сырья, а также улучшить технологические свойства резиновых смесей при сохранении и / или повышении необходимого уровня физико-механических показателей [6].

Цель работы - исследование совместимости изопренового каучука (СКИ-3) с пластифицирующими добавками на основе вторичного нефтехимического сырья (ДВЧ, ДВЧ с модифицирующей присадкой (в количестве 0,5; 1,0; 2,5; 5,0 и 10,0% мас. МП) в сравнении с промышленными маслами И-20 и ПН-6.

Материалы и методы

Исследуемый пластифицирующий компонент ДВЧ производства ИООО «ДВЧ-Менеджмент» представляет собой сложную смесь углеводородов (таблица 1).

В работах [7-9] предлагалось оценивать совместимость пластификатора с полимером по параметру растворимости, определенному методом равновесного набухания.

Исследование совместимости изопренового каучука СКИ-3 с различными пластифицирующими компонентами осуществлялось при температуре 70 °С до установления сорбционного равновесия [10]. На основании полученных результатов был определен параметр, характеризующий взаимодействие каучука с пластификатором (параметр Хаггинса), а также коэффициент диффузии пластифицирующих компонентов в объеме полимера.

Таблица 1.

Физико-химическая характеристика исследуемых пластифицирующих компонентов

Table 1.

Physical-chemical characteristics of plasticizing components

|

Свойства Properties |

Исследуемый компонент ДВЧ | Monitoring component DVCH |

Промышленный компонент И-20 | Industrial component I-20 |

Промышленный компонент ПН-6 | Industrial component OP-6 |

|

Плотность при 20 °С, г/см3 | Density at 20 °C, g/сm3 |

880–885 |

890 |

960 |

|

Вязкость кинематическая, при 40 °С, сСт | Coefficient of kinematic viscosity at 40 °C, сSt |

55–60 |

29–35 |

35–40 |

|

Кислотное число, мг КОН/г, не более | Acidity index, mg KOH/g, not more than |

0–4* |

0,03 |

– |

|

Температура вспышки, °С, не ниже | Flash Temperature, °C, not less |

195–210 |

200 |

265 |

|

Температура потери текучести, °С, не выше | Pour point, °C, not more than |

-23÷ -30 |

-15 |

-36 |

В работах [7–9] предлагалось оценивать совместимость пластификатора с полимером по параметру растворимости, определенному методом равновесного набухания.

Исследование совместимости изопренового каучука СКИ-3 с различными пластифицирующими компонентами осуществлялось при температуре 70 °С до установления сорбционного равновесия [10]. На основании полученных результатов был определен параметр, характеризующий взаимодействие каучука с пластификатором (параметр Хаггинса), а также коэффициент диффузии пластифицирующих компонентов в объеме полимера.

Параметр Хаггинса (χ) для каждого образца вычислялся по формуле Крауса, предполагающей линейную зависимость между χ и объемной долей каучука в набухшем полимере ( V r ) [11].

х = 0,37 + 0,52 ■ V ,

r где Vr – объемная доля каучука в набухшем полимере;

V = r

р С

■ W -— р - пл V

+ 1

где ρ к – плотность каучука СКИ-3, г/см 3 ; ρ пл – плотность исследуемого пластифицирующего компонента, г/см 3 ; W s – масса набухшего каучука, г; W u – маса ненабухшего каучука, г.

Для определения коэффициента диффузии пластифицирующих компонентов в объеме полимера рассчитывалось изменение массы образца после испытания (Δ W ) [9]:

(W - W ) ■ lOO

A W = —----u----.

W

u

За результат испытаний принималось среднее арифметическое не менее пяти определений.

По полученным результатам строилась графическая зависимость Δ W = f(τ) , и исходя из графика определялось время, за которое произошло увеличение массы образца до величины W max / 2.

Коэффициент диффузии пластифицирующего компонента в объеме полимера D , см 2 /с, определялся по формуле [9]:

D = 0,0494 ■

Vs 7

где τ 0 – время, за которое произошло увеличение массы образца до W max / 2, с; W max – масса испытуемого образца при установившемся сорбционном равновесии, г; δ – толщина образца, см.

Результаты и обсуждение

Параметр Хаггинса зависит от молекулярной массы полимера и свойств системы «полимер-растворитель» и может служить характеристикой интенсивности их взаимодействия. Данный параметр также называют виско-зиметрической константой Хаггинса. Значение данного показателя позволяет оценить степень сродства между полимером и растворителем. В работах [12–13] показано, что значение параметра возрастает с ухудшением термодинамического качества растворителя и уменьшается с понижением температуры. Увеличение константы Хаггинса при «ухудшении» качества растворителя обусловливается возрастанием числа случайных контактов макромолекул [14].

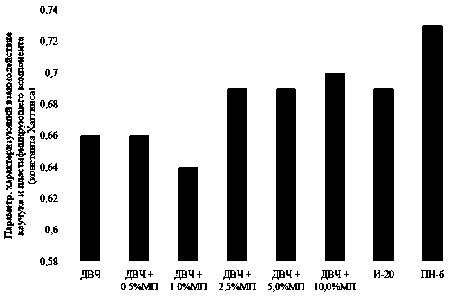

На рисунке 1 представлены значения параметров Хаггинса, характеризующих взаимодействие каучука СКИ-3 с исследуемыми пластифицирующими компонентами.

На основании полученных данных выявлено, что каучук с пластифицирующими компонентами ДВЧ, ДВЧ + 0,5% МП и ДВЧ + 1,0% МП имеет меньшие значения параметра, характеризующего их взаимодействие, по сравнению с ПН-6 и И-20, что обусловливает лучшую их совместимость [14]. Так, значения константы Хаггинса для ДВЧ, ДВЧ + 0,5% МП и ДВЧ + 1,0% МП находятся в пределах 0,64–0,66, а для ПН-6 и И-20 составляют 0,73 и 0,69 соответственно.

Рисунок 1. Зависимость параметра Хаггинса от природы пластифицирующей добавки

Figure 1. The dependence of Huggins parameter on nature of the plasticizer

Некоторое снижение данного показателя для ДВЧ, содержащего 1,0% МП, по сравнению с ДВЧ в индивидуальном виде, вероятно, обусловлено повышением подвижности части отрезков несшитых цепей между узлами зацеплений флуктуационной сетки при введении небольшого количества модифицирующей присадки. В этом случае следствием ускорения релаксации напряжений в отрезках цепей между узлами сетки окажется более равномерное нагружение всей флуктуационной сетки и повышение сопротивления образца течению (т. е. его вязкости) [11]. Дальнейшее увеличение содержания модифицирующей присадки свыше уже 1,0% приводит к ухудшению взаимодействия каучука с пластификатором. Так, значения параметра Хаггинса для ДВЧ + 2,5% МП; ДВЧ + 5,0% МП и ДВЧ + 10,0% МП находятся в пределах 0,69–0,70.

В таблице 2 представлены значения коэффициентов диффузии исследуемых пластифицирующих компонентов в каучуке СКИ-3.

Таблица 2.

Коэффициент диффузии пластифицирующих компонентов в объеме каучука СКИ-3

Table 2.

The diffusion coefficient of plasticizing components in the volume of rubber SRI-3

|

Пластифицирующий компонент | Plasticizing component |

Коэффициент диффузии, м2/с | Diffusiоn coefficient, m2/s |

|

ДВЧ | DVCH |

3,16·10-11 |

|

ДВЧ + 0,5% МП | DVCH + 0,5% MA |

3,17·10-11 |

|

ДВЧ + 1,0% МП | DVCH + 1,0% MA |

3,26·10-11 |

|

ДВЧ + 2,5% МП | DVCH + 2,5% MA |

3,07·10-11 |

|

ДВЧ + 5,0% МП | DVCH + 5,0% MA |

3,04·10-11 |

|

ДВЧ + 10,0% МП | DVCH + 10,0% MA |

3,04·10-11 |

|

И-20 | I-20 |

3,01·10-11 |

|

ПН-6 | PO-6 |

3,00·10-11 |

Сравнительный анализ данных показал, что пластифицирующий компонент на основе вторичного нефтехимического сырья ДВЧ обладает несколько большим коэффициентом диффузии в объеме полимера по сравнению с И-20 и ПН-6. Так, значение данного показателя для ДВЧ составляет 3,16·10-11 м2/с, а для И-20 и ПН-6 – 3,01·10-11 м2/с и 3,00·10-11 м2/с соответственно. При введении в объем пластифицирующего компонента модифицирующей присадки в количестве 0,5 и 1,0% мас. выявлено увеличение исследуемого параметра. Так, коэффициент диффузии для ДВЧ + 0,5% МП и ДВЧ + 1,0% МП составляет 3,17·10-11 м2/с и 3,26·10-11 м2/с соответственно. При увеличении содержания модифицированной присадки свыше 1,0% мас. определено снижение коэффициента диффузии, что свидетельствует о худшей совместимости полимера с исследуемыми пластифицирующими компонентами ДВЧ + 2,5% МП, ДВЧ + 5,0% МП и ДВЧ + 10,0% МП. Полученные данные по коэффициентам диффузии коррелируют со значениями константы Хаггинса, полученными для данных систем.

Заключение

Результаты исследования совместимости пластифицирующих добавок на основе вторичного нефтехимического сырья с эластомерной матрицей показали, что ДВЧ в индивидуальном виде обладает лучшей совместимостью с эластомерной матрицей по сравнению с промышленными маслами ПН-6 и И-20. Установлено, что применение модифицирующей присадки в количестве 0,5 и 1,0% мас. приводит к увеличению коэффициента диффузии и снижению параметра Хаггинса по сравнению с ДВЧ в индивидуальном виде, что свидетельствует о лучшей их совместимости с каучуком СКИ-3. Определено, что дальнейшее увеличение содержания модифицирующей присадки (свыше 1,0% мас.) в объеме пластифицирующего компонента ДВЧ нецелесообразно, так как это приводит к ухудшению исследуемых параметров, и, как следствие, к худшей совместимости с эластомером.

Список литературы Исследование совместимости пластифицирующих добавок на основе вторичного нефтехимического сырья с эластомерной матрицей

- Печерский Г.Г., Приходько И.В., Неверов А.С. Создание и исследование полимерных антикоррозионных композиционных материалов // Полимерные композиты и трибология (ПОЛИКОМТРИБ2011): тезисы докладов международной научно-технической конф. Гомель: ИММС НАН Б, 2011.

- Шутилин Ю.Ф. Физикохимия полимеров. Воронеж: ВГТА, 2012. 838 с.

- Тихомиров С.Г., Карманова О.В., Скачков А.М., Дьяков А.А. Моделирование технологических свойств полимерной композиции с выделением доминирующего компонента // Промышленное производство и использование эластомеров. 2015. № 3. С. 16-18.

- Радбиль А.Б., Щепалов А.А., Долинский Т.И., Куимов А.Ф. и др. Новая концепция канцерогенной безопасности для современных шин // Каучук и резина. 2013. № 2. С. 42-47.

- Саркисов О.Р. Экологическая безопасность и эколого-правовые проблемы в области загрязнения окружающей среды. Москва: Юнити-Дана, 2012. 125 с.

- Резниченко С.В., Морозов Ю.Л. Большой справочник резинщика: в 2 ч. Ч. 1: Резины и резино-технические изделия. М.: Техинформ, 2012. 744 с.

- Radhakrishnan S., Vijayalakshmi R., Talawar M.B., Arvind K. et al. Screening of polymer-plasticizer systems for propellant binder applications: an experimental and simulation approach // Journal of Energetic Materials. 2019.

- DOI: 10.1080/07370652.2019.1615581

- Широкова Е.С., Фомин С.В. Массоперенос дибутилсебацината в вулканизаты на основе бутадиен-нитрильных и бутадиен-метилстирольных каучуков // Вестник МИТХТ. 2009. Т. 4. № 4. С. 97-100.

- Широкова Е.С., Фомин С.В. Изучение массопереноса сложноэфирного пластификатора в вулканизатах на основе бутадиен-нитрильных каучуков // Вестник Казанского технологического университета. 2008. С. 100-103.

- ГОСТ 12020.72. Пластмассы. Методы определения стойкости к действию химических сред. М.: Государственный комитет СССР по стандартам, 1973. 26 с.

- Аверко-Антонович И.Ю., Бикмуллин Р.Т. Методы исследования структуры и свойств полимеров. Казань: КГТУ, 2002. 604 с.

- Bechekh K., Ghaouar N. Rheological Properties of Polyethylene Glycol (PEG 35000): An Interpretation of a Negative Intrinsic Viscosity and a High Huggins Coefficient Value // Journal of Macromolecular Science: Part B - Physics, 2014. V. 53.

- DOI: 10.1080/00222348.2013.810105

- Hamidi N. Characteristics of Poly(3,5 - Dimethylphenylacrylate) in Ethyl Acetate at 25 and 30 °C // Journal of Macromolecular Science: Part B - Physics. 2014. V. 53.

- DOI: 10.1080/00222348.2013.874311

- Marani D., Hjelm J., Wandel M. Use of Intrinsic Viscosity for Evaluation of Polymer-Solvent Affinity // Annual transactions of the nordic rheology society. 2013. V. 21. P. 255-262.