Исследование способов повышения качества бензина гидрогенизационных процессов средних дистиллятов

Автор: Набиуллин И.И., Евдокимова Н.Г.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 5 (23), 2017 года.

Бесплатный доступ

В работе рассматривается вопрос повышения качества бензина-отгона гидрогенизационных процессов средних дистиллятов ООО «Газпром нефтехим Салават». Проведен анализ бензина установок гидроочистки ГО-2, ГО-3, Л-16-1, который не соответствует требованиям к качеству товарного бензина по содержанию сероводорода. Разработаны модели различных технологий повышения качества бензина: ректификация, процесс «Мерокс» с обработкой бензина гидроксидом натрия, экстракционные способы удаления серы различными растворителями. Предложены практические рекомендации осуществления процессов. Приведена оценка экономической привлекательности и разработаны рекомендации по каждому из рассмотренных процессов повышения качества бензина гидрогенизационных процессов.

Гидроочистка, стабилизация, бензин, сероводород, экстракция, ректификация

Короткий адрес: https://sciup.org/140271639

IDR: 140271639

Текст научной статьи Исследование способов повышения качества бензина гидрогенизационных процессов средних дистиллятов

Сероводород является продуктом превращения серосодержащих соединений в дизельном топливе и вакуумном дистилляте в процессе гидроочистки [1-5]. При стабилизации гидрогенизатов большое количество сероводорода растворено в бензине-отгоне и не удаляется обычной сепарацией. Основная часть бензина цеха №9 установок ГО-2, ГО-3, Л-16-1 ООО «Газпром нефтехим Салават» (ГПНС) направляется на установки ЭЛОУ-АВТ-6 и Л-35-6, что ведет к повышению операционных затрат данных установок. При условии удаления сероводорода из бензина непосредственно в цехе № 9 его можно направить сразу в товарный парк, что существенно повышает его маржинальную стоимость. Повышение маржинальной стоимости гидрогенизационного бензина, в настоящий момент, вырабатываемого как некондиционный продукт, имеет большое значение для экономики нефтеперерабатывающих заводов, так как процессы повышения его качества существенно снижают операционные затраты на его вторичную переработку. Однако теоретические сведения по процессам очистки бензиновых фракций от сероводорода и легких меркаптанов не дает прямых рекомендаций по применению конвертных способов к бензину гидрогенизационных процессов очистки средних дистиллятов нефти [6, 7].

За последние годы проведено детальное исследование всех возможных способов удаления серы из нефтяных дистиллятов. Для легких дистиллятов, насыщенных сероводородом перспективными являются:

-

- каталитическая гидроочистка;

-

- процесс «Мерокс» с обработкой бензина гидроксидом натрия;

-

- экстракционные способы удаления серы различными растворителями.

Однако, целью работы стала разработка модели процесса ректификации блока стабилизации для повышения качества бензина гидрогенизационных процессов.

Объектом исследования является бензин, получаемый на установках каталитической гидроочистки средних нефтяных дистиллятов ГО-2, ГО-3 и установки частичного гидрокрекинга вакуумного газойля Л-16-1. Основным показателем, важнейшим для дальнейших исследований являлось содержание сероводорода в общем потоке бензина и расход бензина с каждой из ниток установки. Для определения данного показателя и верификации данных аналитического контроля цеха № 9 ГПНС провели моделирование процесса каталитической гидроочистки одним из наиболее полных на текущий момент способ - в программной среде Aspen HYSYS 9.1.

Пакет программ Aspen ONE V9 (текущая версия - 9.1) предназначен для повышения эффективности производства и управления цепочками поставок, а также проектирования и моделирования технологических процессов. Aspen HYSYS представляет собой программный пакет, предназначенный для моделирования в стационарном режиме, проектирования химико-технологических производств, контроля производительности оборудования, оптимизации и бизнес-планирования в области добычи и переработки углеводородов и нефтехимии. Поэтому для решения задачи повышения качества бензина гидрогенизационных процессов средних дистиллятов, определения капитальных и операционных затрат на строительство и функционирование установки, была использована эта программа с дополнительным модулем – Aspen Economic Evaluation.

На первом этапе исследование была построена модель установки ГО-3 гидроочистки средних нефтяных дистиллятов для определения состава и расхода бензина и оценки путей повышения его качества. Полученная модель дает возможность оценить распределение образующегося сероводорода по потокам установки и рассчитать потенциальное содержание сероводорода в конечных продуктах.

Гидрогенизат после реакторов Р-101,102 установки ГО-3 содержит 925,5 кг сероводорода, из сепаратора высокого давления С-101 вместе с ВСГ выводится 359,8 кг сероводорода, который затем выделяется на блоке аминовой очистки метилдиэтаноламином (МДЭА), уславливаясь в абсорбере К-102. Газ из сепаратора низкого давления С-104 содержит 77,79 кг/ч и является самым концентрированным по содержанию сероводорода промежуточным потоком установки. Сероводород из данного потока поглощается потоком МДЭА в абсорбере К-103 и выводится на блоке аминовой очистки.

Гидрогенизат, поступающий в колонну стабилизации К-101 содержит 487,8 кг/ч сероводорода. На блоке стабилизации гидрогенизата с газами стабилизации удаляется 699,4 кг/ч сероводорода. Поток очищенного топлива практически не содержит остаточного сероводорода.

Поток нестабильного бензина установки содержит в 1,58 % мас. сероводорода (около 3 кг/ч) и требует дополнительной очистки. Наличие сероводорода в бензине, которое не должно превышать 0,0015 % мас., контролируется с помощью испытания на медной пластине. Баланс по сероводороду на установке ГО-3 представлен на рисунке 1.

□ выделено на блоке аминовой очистки

■ Остаточное содержание в нестабильном бензине

Рисунок 1 – Баланс сероводорода на установке ГО-3 цеха №9 ООО «Газпром нефтехим Салават»

Распределение сероводорода по тарелкам ректификационной колонны К-101 представлено на рисунке 2.

Composition vs. Tray Position from Top

|

450 400 350 5* ♦»> ^ ^50 8 » z 150 ко 500 <1(D |

||||||

|

— №W |

||||||

|

1 |

||||||

|

г |

||||||

|

■ |

T |

|||||

|

■ |

||||||

|

■ |

||||||

|

■ |

||||||

|

■ |

||||||

|

■ |

||||||

|

1 W V |

V V V V |

1 J 1 1 |

0 5 ID 15 Я JS

Рисунок 2 - Распределение сероводорода по тарелкам ректификационной колонны К-101

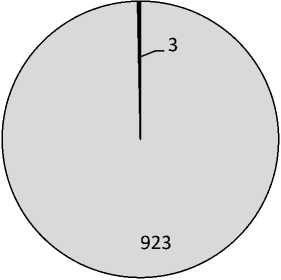

Вторым этапом исследования являлось моделирование установки очистки бензина процессов гидроочистки средних дистиллятов (керосина, дизельного топлива и вакуумного газойля). Предлагается после емкости Е-9 установки ГО-2, где происходит сбор бензина с установок ГО-2, ГО-3 и Л-16-1 направить его дополнительным насосом через рекуперативный теплообменник в колонну стабилизации (рисунок 3).

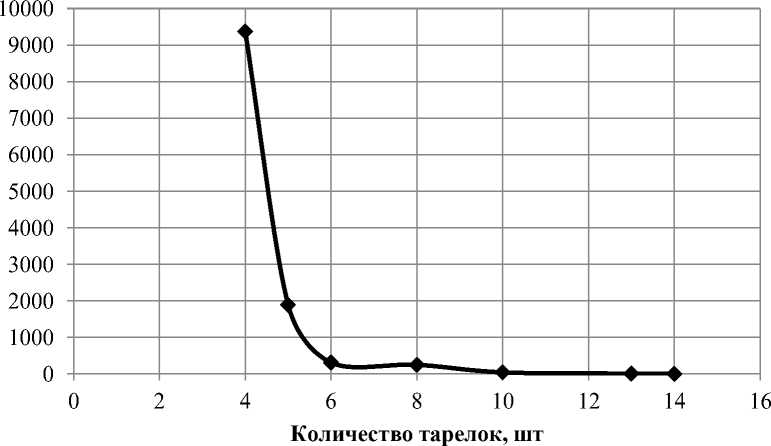

В колонне К-301 при давлении не более 5 кг/см2 происходит выделение сероводорода из бензина. Работа колонны предполагается с полным рефлюксом, чтобы исключить потерю ценных компонентов. Зависимость остаточного содержания сероводорода от числа тарелок колонны К-301 представлена на рисунке 4

ОТДУВ еще бензин Л-16-1

сухой газ

Temperature

Pressure

H2S Composition(ppm)

Mass Flow

Master Comp Mass Frac (H2S)

0.0268

Master Comp Mass Flow (H2S)

бензин

ГО-2 -!

бензин fO-3

30.00

211,1508

1 .

Temperature бензин ГО-3-2

149.0

K-301

Pressure

Master Comp Mass Flow (H2S)

T-300 K-301

ДТ (oui)

970.0

297,7797

бензин (общий поток)

|

K-301 |

||

|

Number of Trays |

10.00 |

|

|

Duty (CoMenserOut»_1) |

1.733e«005 |

kj/h |

|

сукой газ |

||

|

Temperature |

30,25 |

c |

|

Pressure |

590,0 |

kPa |

|

Mass Flow |

312.3 |

kg/h |

|

Master Comp Mole Frac (H2S) |

0.9760 |

|

бензин (стаб)

|

бензин (стаб) |

||

|

Temperature |

207.9 |

c |

|

Pressure |

600.0 |

kPa |

|

H2S Composftion(ppm) |

264,8 |

|

|

Mass Flow |

1.345e*004 |

kg/h |

|

Master Comp Mass Flow (H2S) |

1.0567 |

kg/h |

Рисунок 3 - Схема модели блока стабилизации бензина установок ГО-

2, ГО-3, Л-16-1 ООО «Газпром нефтехим Салават»

Рисунок 4 - Зависимость остаточного содержания сероводорода от

числа тарелок колонны

Как видно из данных, предоставленных на рисунке 4, оптимальное число теоретических тарелок в колонне К-301 10 штук, что обеспечит удаление сероводорода из бензина установок ГО-2, ГО-3, Л-16-1 до его остаточного содержания не более 50 ppm.

По результатам моделирования определен оптимальный технологический режим колонны стабилизации бензина установок ГО-2, ГО-3, Л-16-1 цеха №9 К-301:

-

- температура верха - 112 °С;

-

- температура низа - 148,7 °С;

-

- флегмовое число - 0,39;

-

- давление в колонне - 5 кгс/см2;

-

- число тарелок (к.п.д. 80%, клапанные, Sulzer) - 10 шт.;

-

- тарелка ввода сырья - 5.

Стабильный бензин после колонны К-301 удовлетворяет требованиям к качеству бензина экологического класса Евро-4 в соответствии с ТР ТС 013/2011 по содержанию серы (не более 50 ppm), и может быть использован как компонент товарного бензина.

Сероводородный газ, получаемый на блоке не удовлетворяет по качеству требования к сырью установки получения серы методом Клауса (содержание сероводорода не менее 98% масс) [4, 5], однако количество его незначительно по сравнению с общим объемом сероводородного газа, направляемого с установок гидроочистки. Среднее содержание сероводорода в кислом газе ГО-2, ГО-3 и Л-16-1 - 99,5 % мас., таким образом, при смешении с общим потоком сероводорода нарушение по качеству не произойдет.

Исследования показали, что технология удаления сероводорода из бензина в отпарной ректификационной колонне на блоке стабилизации характеризуется низкими операционными и капитальными затратами и может быть использована для практического применения в ООО «Газпром нефтехим Салават».

Список литературы Исследование способов повышения качества бензина гидрогенизационных процессов средних дистиллятов

- Ляпина Н.К. Химия и физикохимия сераорганических соединений нефтяных дистиллятов. М.: Наука, 1984.

- Шарипов А.Х.// Нефтехимия. 1988. Т.28. № 6. С.723.

- Чертков Я.Б. Сернистые соединения нефтяных топливных дистиллятов/ В кн.: Органические соединения серы. Рига, 1976. С.21.

- Гиллер С.А. Актуальные проблемы химии и технологии органических соединений серы в СССР/ В кн.: Изучение и использование гетероатомных компонентов сернистых нефтей. Рига, 1976. С.6.

- Sublette, K.L. Technological aspects of the microbial treatment of sulfide-rich wastewaters: a case study / K.L. Sublette, R. Kolhatkar, K. Raterman // Biodegradation. 1998. - Vol. 9. - № (3-4). - P. 259-271.

- Харлампиди Х.Э. Сераорганические соединения нефти, методы очистки и модификации. М.: Химия, 2000, С.3

- Каминский Э.Ф., Хавкин В.А. Глубокая переработка нефти: технологический и экологический аспекты. - М.: Техника 2001. - 384 с.