Исследование свариваемости сплавов В-1469 и 01570С с использованием электронно-лучевой сварки применительно к конструкции перспективного пилотируемого корабля

Автор: Махин Игорь Дмитриевич, Николаев Виктор Викторович, Петровичев Павел Сергеевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Материалы, производство и технологии изделий РКТ

Статья в выпуске: 4 (7), 2014 года.

Бесплатный доступ

Данная статья посвящена комплексному исследованию свариваемости сплавов В-1469 и 01570С большой толщины при использовании электронно-лучевой сварки применительно к конструкции перспективного пилотируемого корабля, а также разработке технологии электроннолучевой сварки различных полуфабрикатов (листов, плит, раскатных колец) перспективных алюминиевых сплавов для оценки качества швов в состоянии после сварки и после дополнительных нагревов, имитирующих возможные подварки в реальной конструкции. Проведение работы осуществлялось путем выбора конструктивных размеров соединения и параметров режима, обеспечивающего полное проплавление заданной толщины при удовлетворительном формировании швов. Также проводилась сварка плоских и кольцевых образцов для оценки качества полученных соединений неразрушающими и разрушающими методами контроля и для исследования макро - и микроструктуры швов. Определены характеристики свариваемости сплавов 01570С и В-1469.

Алюминиевые сплавы, электронно-лучевая сварка, контроль сварных соединений, механические свойства при испытаниях на растяжение, изгиб, ударный изгиб, структура, излом, лист, плита, раскатное кольцо

Короткий адрес: https://sciup.org/14343464

IDR: 14343464 | УДК: 669.715:621.791.722.05:629.784.021

Текст научной статьи Исследование свариваемости сплавов В-1469 и 01570С с использованием электронно-лучевой сварки применительно к конструкции перспективного пилотируемого корабля

Сварка алюминиевых сплавов электронным лучом описана в ряде источников, например [1–4]. Рекомендации по технологии сварки металла толщиной более 20 мм [5] относятся к оборудованию с различным уровнем ускоряющего напряжения (30…150 кВ) и к отдельным разновидностям способа электронно-лучевой сварки (ЭЛС) — сварка в нижнем положении, сварка горизонтальным лучом при горизонтальном расположении оси вращения детали и горизонтальным лучом в горизонтальной плоскости.

Сведений по ЭЛС сплавов В-1469 и 01570С нет, кроме научно-технических отчетов Всероссийского научно-исследовательского института авиационных материалов (ВИАМ) (сплав В-1469) и Всероссийского института легких сплавов (ВИЛС) (сплав 01570С). Таким образом, новизна и необходимость проведения технологических исследований вызвана ограниченным количеством сведений об этих материалах и их сварных соединениях.

Исследуемые материалы

Корпус перспективного пилотируемого корабля должен обладать минимальной массой. При этом от материала корпуса требуется достаточная технологичность. Для рассмотрения в качестве конструкционных материалов предложены термически не-упрочняемый сплав повышенной прочности

01570С системы Al–Mg–Sc и высокопрочный термически упрочняемый сплав В-1469 системы Al–Cu–Li–Ag. Химический состав сплавов приведен в табл. 1.

Из табл. 1 видно, что оба сплава являются сложнолегированными системами, содержащими большое число компонентов, способных оказать влияние на металлургические процессы, происходящие при сварке, и, как следствие, на свойства сварных соединений.

Сплав 01570С относится к системе термически неупрочняемых, характеризуется повышенной прочностью и обладает достаточно высокой пластичностью и хорошей свариваемостью. В сплаве 01570С, благодаря повышенному содержанию магния, наличию скандия и пониженному содержанию примесей, предел прочности может достигать 400 МПа (40,8 кгс/мм2) без ухудшения технологических свойств [1].

Сплав В-1469 относится к высокопрочным конструкционным алюминиевым сплавам. Это термически упрочняемый сплав, который после закалки и искусственного старения (режим Т1) обладает пределом прочности 550…580 МПа (55,0…58,0 кгс/мм2). Разработчики относят этот сплав к группе удовлетворительно свариваемых материалов при использовании сварки плавлением, однако отмечают возможность образования пор и оксидных включений, характерных для сварки соединений сплавов алюминия, содержащих литий, а также склонность к образованию горячих трещин как в металле шва, так и в зоне термического влияния.

Таблица 1

Химический состав сплавов 01570С и В-1469

|

Марка сплава |

Основа |

Содержание легирующих элементов и примесей, % |

|||||||||||

|

Cu |

Mg |

Sc |

Li |

Ag |

Zr |

Mn |

Si |

Fe |

Be |

Zn |

Ti |

||

|

01570C |

Al |

0,02 |

5,5 |

0,22…0,23 |

— |

— |

0,07 |

0,34 |

0,01…0,02 |

0,07 |

0,002 |

0,01 |

0,03 |

|

В-1469 |

Al |

3,4…3,8 |

0,15…0,30 |

0,12…0,15 |

1,22…1,30 |

0,4…0,5 |

0,10…0,12 |

0,08…0,20 |

≤0,05 |

≤0,08 |

— |

— |

— |

Состав и сортамент использованных материалов. Для проведения исследовательских работ использовались различные полуфабрикаты сплавов В-1469 и 01570С, которые предусмотрены реальной конструкцией. Это плиты толщиной 12 и 35 мм и раскатные кольца толщиной 35 мм (без учета замка).

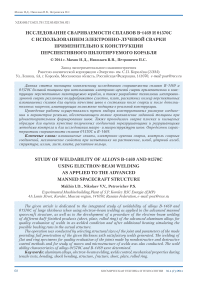

Подготовка образцов под сварку. Для получения заготовок образцов под сварку листы и плиты сплавов разрезались на карты размером 200×400 мм, причем направление проката совпадало с длинной стороной заготовки и соответствовало направлению сварки (рис. 1).

Рис. 1. Заготовки для образцов под сварку. Стрелками указано направление проката

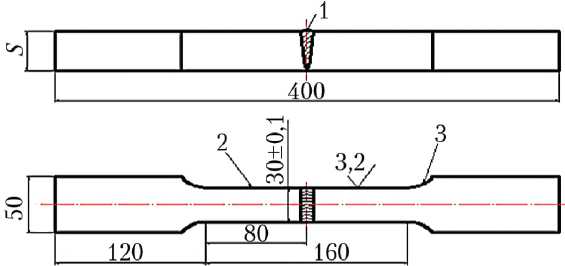

Заготовки из раскатных колец изготавливали точением на карусельных станках. Внешний вид заготовок под сварку из раскатных колец сплава В-1469 представлен на рис. 2.

Рис. 2. Заготовки для сварки из раскатных колец сплава В-1469

Согласно рекомендациям разработчиков сплавов, заготовки образцов под сварку из сплава В-1469 проходили размерное травление, со снятием 0,2 мм металла на сторону, после которого плоские заготовки хранились в вакууме не более 2·10–1 мм рт. ст., а непосредственно перед сборкой под сварку кромки заготовок шабрили. Заготовки из сплава 01570С проходили общее травление и перед сваркой также шабрились.

Оборудование и оснастка для сварки

Из имеющегося на предприятии оборудования для проведения работ по ЭЛС была выбрана установка У-86, которая по размерам камеры позволяет выполнить сварку плоских образцов длиной 400 мм, сварку заготовок из раскатных колец, а также провести сварку некоторых модельных узлов. Установка оборудована источником питания У-250, обеспечивающим мощность 15 кВт (30 кВ, 500 мA). Для сварки используются пушки ПЛ-100.

Камера установки имеет диаметр 2 000 мм и длину 4 000 мм.

Для сварки плоских образцов была собрана оснастка из элементов универсального сборочного приспособления, позволяющая сваривать образцы длиной 400 мм на остающейся подкладке без использования плоского стола.

Несмотря на все принятые меры обеспечения точности установки образца, отклонение луча от стыка при сварке могло достигать ±0,5 мм, что вызывало необходимость корректировки его положения. Для облегчения контроля положения луча на стыке использовалась телевизионная система наблюдения.

Технология сварки пластин

Для сварки пластин толщиной 35 мм на кромках каждой из них с лицевой стороны была проточена прямоугольная канавка шириной 4 мм и глубиной 1,5 мм. Подобная конструкция соединения описана в работе [5] как способ минимизации уширения шва с лицевой стороны и облегчения слежения за стыком. Размеры канавки были уточнены на основе нашего производственного опыта по сварке металла больших толщин.

На образцах толщиной 12 мм такая канавка не выполнялась.

Стык плоских образцов под сварку собирался на остающейся подкладке, которая изготавливалась из листа сплава 01570С толщиной 12 мм для всех материалов.

Перед установкой в оснастку кромки пластин подкладка со стороны, прилегающей к свариваемому образцу, и планки, обеспечивающие вход и выход луча после общего травления, шабрились на ширине 15–20 мм от стыка, а свариваемые кромки — по плоскости стыка.

Сборка образца на оснастке проводилась в следующей последовательности:

-

• устанавливалась одна пластина, положение свариваемой кромки которой определялось по струне, натянутой между упорами, установленными по отметкам луча;

-

• положение пластины фиксировалось прижимами;

-

• вторая пластина приставлялась к первой до упора и также фиксировалась прижимами;

-

• после этого снизу к пластине подводилась подкладка, которая поджималась снизу винтом по середине стыка;

-

• вводная и выводная планки приставлялись к торцевым поверхностям образца без закрепления.

Процесс сварки начинался после достижения в камере разрежения не более 2·10–4 мм рт. ст. Проверялось положение луча на стыке в начале и в конце образца по пятну нагрева при минимальном значении тока луча и максимальной фокусировке на поверхности стыка. При этом допускали корректировку положения луча с помощью отклоняющей системы в пределах ±1 мм.

После проверки положения луча на стыке проводилась прихватка кромок в начале, середине и конце образца. Прихватки выполнялись на токе сварки ~50 мА и имели длину ~30 мм.

Режим сварки устанавливался на пластине ввода, после чего включалось перемещение образца. В процессе сварки параметры режима и отклонение луча не корректировались. Сварка заканчивалась выводом луча на выходную пластину. На ней же устанавливался режим косметического прохода, который выполнялся при движении образца в обратную сторону от основного прохода сразу же после сварки.

Остывание образца происходило в вакууме.

Режимы сварки плоских образцов приведены в табл. 2.

Таблица 2

Режимы электронно-лучевой сварки плоских образцов сплавов 01570С и В-1469

|

Сплав |

Толщина, мм |

Основной проход |

Косметический проход |

||||||

|

U , кВ |

I ф , мА |

I св , мА |

V св , м/ч |

U , кВ |

I ф , мА |

I св , мА |

V св , м/ч |

||

|

01570С |

12 |

28 |

56 |

150…180 |

20 |

28 |

54 |

100…110 |

20 |

|

35 |

29…30 |

60 |

230…250 |

12 |

29…30 |

55 |

150…180 |

12 |

|

|

В-1469 |

35 |

29…30 |

60 |

250 |

13 |

29…30 |

55 |

150…180 |

13 |

Примечание . U — ускоряющее напряжение; I ф — ток фокусировки луча; I св — ток сварки; V св — скорость сварки.

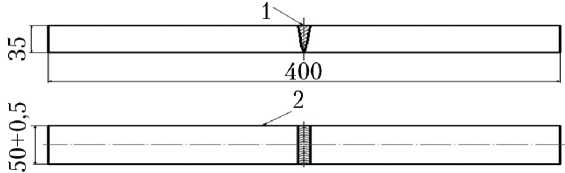

Сварка образцов с одной, двумя и тремя подварками проводилась на режимах основного прохода при сниженных до 200 мА значениях тока луча. Если для подварок использовался образец со снятой подкладкой, то одна из подварок выполнялась с обратной стороны основного шва. Типичный вид сваренных образцов представлен на рис. 3.

Деформация образцов из сплава 01570С толщиной 12 мм на базе 400 мм составляла 2...6 мм; толщиной 35 мм — 1,5...4,5 мм.

Деформация образцов из сплава В-1469 толщиной 35 мм на базе 400 мм составляла 2…4,5 мм.

В протоколах рентгеновского просвечивания, которому подвергались плоские образцы непосредственно после сварки и после проведения подварок, в качестве основного указывался дефект, который, согласно ОСТ 92-1151-81 «Сварка электронно-лучевая деталей из металлов и сплавов», относится к разряду «корневые дефекты». При сварке электронным лучом с кинжальным проплавлением избежать образования таких дефектов трудно, а технологической мерой, защищающей шов от этих дефектов, является применение удаляемой после сварки подкладки.

При отсутствии опыта и нормативов по данному виду дефектов в протоколах рентгеновского просвечивания они отражаются в виде «цепочки газовых и окисных включений» или «цепочки пор». В нашем случае при снятии подкладки эти дефекты удалялись.

а)

б)

Рис. 3. Типичный внешний вид сваренного образца: а — лицевая сторона шва; б — вид со стороны подкладки

Сваренные образцы направлялись на участок механической обработки для изготовления образцов для последующих механических испытаний:

-

• на растяжение;

-

• на изгиб;

-

• на ударный изгиб.

Испытания на растяжение проводились на образцах толщиной 12 и 35 мм (рис. 4). Проплав на образце удалялся вместе с подкладкой, на которой производилась сварка, а лицевая сторона не зачищалась даже в случае наличия усиления, хотя, как правило, образцы имели занижение по сравнению с поверхностью свариваемых пластин из-за наличия канавки с наружной стороны.

Рис. 4. Эскиз образца для испытания на растяжение

Примечание. 1 — усиление не снимать; 2 — 4 кромки не притуплять; 3 — выполнить 4 радиуса R = 25 мм, S = 12 или 35 мм.

Испытания на угол загиба сварных соединений проводились на образцах, показанных на рис. 5.

Рис. 5. Эскиз образца для испытания на изгиб

Примечание. 1 — усиление снять заподлицо с основным металлом; 2 — 4 кромки притупить R = 1 мм.

Испытания сварных соединений на ударный изгиб проводили на образцах по ГОСТ 6996-66 тип VI, имеющих надрез радиусом 1 мм.

Надрез наносился по оси шва, а также по линии сплавления, а на отдельных образцах — по зоне термического влияния.

Механические свойства сварных соединений пластин

Обобщенные результаты механических испытаний плоских образцов сплавов 01570С и В-1469 на растяжение, изгиб и ударный изгиб представлены в табл. 3, 4.

При испытаниях на растяжение образцы сплава 01570С разрушались по сварному шву (как правило, по его центру). В большинстве случаев разрушение сопровождалось предварительной пластической деформацией с образованием шейки.

Разрушение образцов сплава В-1469 происходило по линии сплавления (табл. 3).

Таблица 3

Механические свойства сварных соединений

|

S |

S к S В ч £ |

Предел прочности при растяжении σ в , кгс/мм2 |

|||

|

S у СУ 8 05 Ч О с |

+ 3 су О н |

^ S + у ^ ^ О к |

^ S + у су Ч щ О О К |

||

|

01570С |

12 |

29,8….33,0 31,5 |

27,7…28,0 27,8 |

28,5…31,9 29,9 |

27,4…29,2 28,7 |

|

01570С |

35 |

26,6…35,2 31,9 |

21,2…23,0 22,3 |

20,9…21,6 21,2 |

— |

|

В-1469 |

35 |

26,5…28,2 27,4 |

9,7…12,4 10,8 |

12,7…16,3 14,1 |

— |

Испытания на угол изгиба проводились до образования трещины с лицевой стороны шва. Образцы до разрушения не доводились.

Разрушение образцов из сплава В-1469 при этих испытаниях также начиналось с линии сплавления.

Образцы сплава 01570С при испытаниях на ударный изгиб разрушались пластично, с образованием зоны утонения. Образцы сплава В-1469 разрушались хрупко (табл. 4).

Рентгеноконтроль выявил наличие корневых дефектов в сварном шве. Данные дефекты были удалены вместе с замком соединения после механической обработки.

Механические свойства сварного соединения раскатного кольца приведены в табл. 6.

Таблица 6

Таблица 4

Механические свойства сварных соединений

|

СО * s й & ^ Й 3 |

з з S S £ |

Угол загиба, ° |

Ударная вязкость а н, кгс·м/см2 |

||||

|

S и а С 5 |

и е |

^ S + у со Э4 U G |

s + к со со1 а § U G |

о >^ й 3 8 8 & 3 л з Щ о |

° ’о со § У 2 о й £ х о Ч со S g |

||

|

01570С |

12 |

44…87 65 |

55…130 95 |

62…72 65 |

30…79 48 |

6,8…7,7 7,2 |

7,1 |

|

01570С |

35 |

18…28 23 |

8,5...16 12,2 |

16…37 26 |

2,5…3,5 3,0 |

6,1…6,9 6,5 |

4,9..7,0 6,1 |

|

В-1469 |

35 |

5…5 5 |

1…2 1,5 |

3,0…3,5 3,2 |

— |

0,8…3,1 2,0 |

1,5…2,7 2,0 |

Механические свойства сварного соединения раскатного кольца

|

Марка материала |

Толщина, мм |

Предел прочности при растяжеНИИ СТ в , кгс/мм2 |

Ударная вязкость а н , кгс·м/см2 |

|

|

После сварки |

Надрез по сварному шву |

Надрез по переходной зоне |

||

|

В-1469 |

35 |

30,2…33,1 31,3 |

1,5…2,6 2,2 |

0,8…1,4 1,0 |

Металлографические исследования

Сварка кольцевых швов из раскатных колец сплава В-1469 электронным лучом в вакууме

Отработка технологии сварки с последующей оценкой свариваемости проводилась на раскатных кольцах из сплава В-1469 с замковым соединением.

Заготовки под сварку из раскатных колец помещались на специально собранную оснастку в установке У-86. Для контроля хода процесса сварки была установлена и настроена система видеонаблюдения (СНТ). В процессе сварки велась видеозапись. Сварка проводилась в вакууме 7·10–5 мм рт. ст. по следующей схеме:

-

• прихватки по всему диаметру кольца (10 прихваток);

-

• сварка с получением проплава;

-

• косметический проход всего шва.

Режимы сварки на всех этапах приведены в табл. 5.

Таблица 5

Параметры режимов электронно-лучевой сварки раскатного кольца из сплава В-1469

|

№ п/п |

Наименование этапа сварки |

Параметры режима сварки |

|||

|

га 3^ 2 s о и |

S СО О о О ^ е2 |

СО ■< й *» £ |

л 5 GU „ О S |

||

|

1 |

Прихватки |

29,5 |

63 |

100 |

— |

|

2 |

Первый проход |

29 |

58,5 |

200 |

10 |

|

3 |

Косметический проход |

29 |

53 |

175 |

10 |

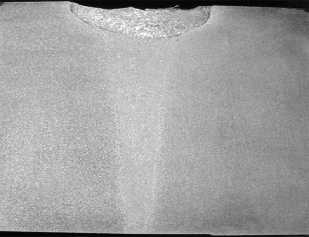

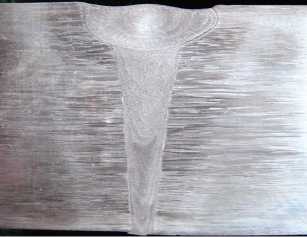

Макроструктура сварных швов из сплавов 01570С и В-1469 представлена на рис. 6.

а)

б)

в)

Рис. 6. Макроструктура сварных швов: а — сплав 01570С ≠ 12 мм; б — сплав 01570С ≠ 35 мм; в — сплав В-1469 ≠ 35 мм

В макроструктуре образца сплава 01570С толщиной 12 и 35 мм четко выделяется структура косметического прохода.

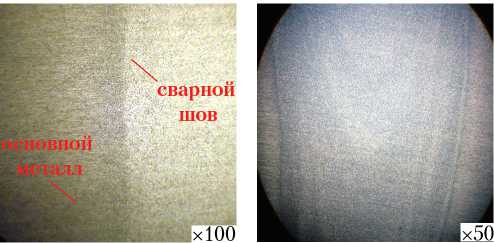

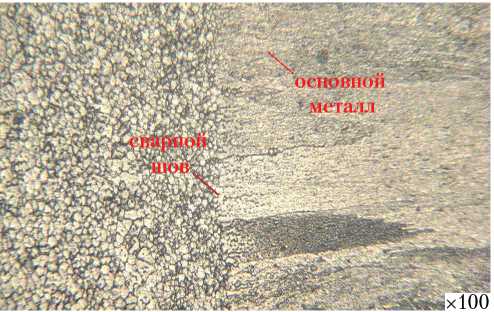

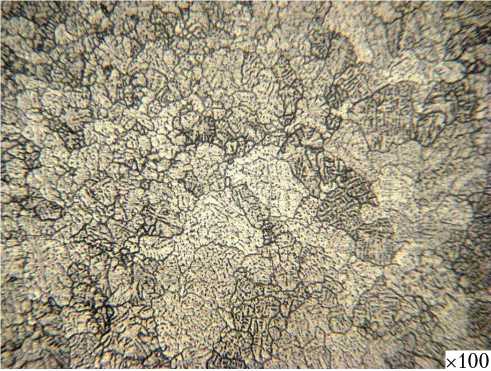

Во всех сварных швах образцов наблюдается структура, характерная для литого состояния: в образцах из сплава 01570С толщиной 12 и 35 мм — столбчатое строение по границам сплавления и разрозненные выделения фаз (по-видимому, β и Mg2Si) в остальной части сварных швов (рис. 7); в образцах из сплава В-1469 толщиной 35 мм — вдоль границы с основным металлом сварной шов имеет мелкозернистую структуру (рис. 8), ближе к центру в сварном шве зерна становятся более крупными и равноосными (рис. 9).

Рис. 7. Микроструктура сварного шва сплава 01570С ≠ 12 мм

Рис. 8. Микроструктура сварного шва образца сплава В-1469 ≠ 35 мм на границе с основным металлом

Рис. 9. Микроструктура сварного шва образца сплава В-1469 ≠ 35 мм

В образце сварного шва сплава В-1469 имеются трещины в основном металле по границам зерен вблизи зоны сплавления длиной до 1,2 мм (рис. 10).

Рис.10. Трещины длиной до 1,2 мм в основном металле В-1469 ≠ 35 мм по границам зерен вблизи зоны сплавления

Заключение

По результатам проведенной работы можно сделать следующие выводы:

-

• сварка различных полуфабрикатов сплавов 01570С и В-1469 толщиной до 35 мм возможна электронным лучом в вакууме в нижнем положении;

-

• применяемая для алюминиевого сплава 01570С подготовка поверхности под сварку (общее травление и шабрение кромок), а для сплава В-1469 — размерное травление и шабрение, обеспечивает получение сварных швов с минимальной пористостью;

-

• для сварки больших толщин целесообразна разделка кромок в виде канавки на поверхности размером 4×1,5 мм с каждой стороны стыка. Косметический проход после сварки основной толщины позволяет получить на сварном шве даже некоторое усиление;

-

• сварка большой толщины алюминиевых сплавов при средней величине вводимой мощности должна проводиться на подкладке, толщина которой составляет ~1/3 свариваемой толщины. Подкладку можно заменить использованием замкового соединения. После сварки желательно удаление замка и подкладки;

-

• для сварки больших толщин требуется жесткое приспособление для предупреждения деформации узлов;

-

• сварные соединения сплава В-1469 толщиной 35 мм обладают пониженными характеристиками свариваемости — в сварных швах возможно образование трещин, механические

свойства соединений уступают аналогичным свойствам основного металла. Прочность сварных соединений сплава В-1469 составляет 50% прочности основного металла;

-

• металлографическими исследованиями показано наличие сложной структуры швов с большим количеством зон. Требуется продолжение работ для выявления связи структуры с механическими свойствами, особенно сплава В-1469;

-

• рентгенографический контроль достаточно надежно выявляет дефекты сварного соединения.

Таким образом, полученные в результате проведенной работы данные показывают, что по характеристикам свариваемости при способе ЭЛС сплав 01570С превосходит сплав В-1469. В случае выбора в качестве конструкционного материала изделия сплава 01570С электроннолучевая сварка может рекомендоваться для использования при изготовлении корпуса перспективного пилотируемого корабля.

Список литературы Исследование свариваемости сплавов В-1469 и 01570С с использованием электронно-лучевой сварки применительно к конструкции перспективного пилотируемого корабля

- Бронз А.В., Ефремов В.И., Плотников АД., Чернявский А.Г. Сплав 1570С -материал для герметичных перспективных многоразовых изделий РКК «Энергия»//Космическая техника и технологии. 2014. № 4(7). С. 62-67.

- Гуревич С.М. Справочник по сварке цветных металлов//Киев: Наукова думка, 1990. 512 с.

- Алюминиевые сплавы (свойства, обработка, применение)//Пер. с нем. М.: Металлургия, 1979. 680 с.

- Технологическая инструкция по электронно-лучевой сварке алюминия и его сплавов в вакууме (ИТ-100) ИЭС им. Патона//АН УССР, 1979. 28 с.

- Мамутов ЕЛ. Электронно-лучевая сварка деталей большой толщины//Москва: Машиностроение, 1992. 232 с.