Исследование свойств базальтоволокнистых полужестких плит, полученных с помощью электромагнитного технологического реактора

Автор: Буянтуев С.Л., Урханова Л.А., Кондратенко А.С., Цыренов С.А., Лхасаранов С.А., Хмелв А.Б.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 1 (52), 2015 года.

Бесплатный доступ

В статье рассматривается технология получения минераловатных изделий в виде полужестких плит из базальта Судунтуйского месторождения с помощью электромагнитного технологического реактора. Проводятся результаты исследований состава сырья до плавления, а также эксплуатационных свойств полученных изделий. Определены плотность и теплопроводность полужестких плит в соответствии с требованиями ГОСТ.

Базальтоволокнистые полужесткие плиты, электромагнитный технологический реактор, модуль кислотности, средний диаметр волокон, коэффициент теплопроводности, средняя плотность

Короткий адрес: https://sciup.org/142143005

IDR: 142143005 | УДК: 62-63

Текст научной статьи Исследование свойств базальтоволокнистых полужестких плит, полученных с помощью электромагнитного технологического реактора

Потребность различных отраслей промышленности в теплоизоляционных строительных материалах постоянно возрастает. В настоящее время наибольшее применение находят теплоизоляционные материалы на основе минеральных базальтовых волокон. Перспективность применения базальтового волокна и материалов на его основе определяется его свойствами. Базальтовые волокна не горючи и имеют достаточно высокие характеристики по прочности, химической и термической стойкости [1].

Для получения расплавов в минераловатном производстве применяют различные типы плавильных печей, различающиеся по принципу сжигания топлива, зависящего от его вида: шахтные (вагранки), ванные, электродуговые, индукционные. Одним из перспективных направлений в этой области является применение электротермического метода для плавления исходного сырья с целью получения теплоизоляционных волокнистых материалов [2]. В отличие от ваграночного и ванного способов при электротермическом методе многостадийность процессов заменяется одностадийностью, что позволяет сократить затраты на производство оборудования и облегчает его эксплуатацию.

В качестве объекта исследований выбран базальт Судунтуйского месторождения, большие запасы которого расположены в Забайкальском крае.

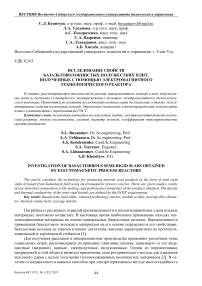

В работе представлены данные по экспериментальному получению минеральной ваты и полужестких плит на ее основе из базальта с применением в качестве плавильного аппарата электромагнитного технологического реактора, с отработкой режимов выплавки (рис. 1).

Рис. 1. Продольный (а) и поперечный (б) разрезы электромагнитного технологического реактора:

1 – реакционная камера; 2 – водоохлаждаемая крышка; 3 – водоохлаждаемое дно;

4 – стержневые электроды (3 шт.); 5 – стержневой запирающий электрод; 6 – полюсный наконечник;

7 – сериесная обмотка; 8 – источник питания; 9 – дополнительный источник питания для подогрева струи; 10 – устройство для вывода расплава (летка);

11 – футерованное днище камеры; 12 – патрубок в реакционную камеру для подачи сырья;

13 – футеровка

При этом удалось организовать режим выплавки в один этап, состоящий из комбинированного нагрева сырья: при пуске происходит электродуговой плазменный нагрев и расплавление сырьевого материала, а в дальнейшем, по мере проплавления и образования токопроводной чаши расплава происходит подсыпка сырья и протекание тока через расплавленную алюмосиликатную массу, с одновременным электромагнитным ее перемешиванием и гомогенизацией при помощи последовательно включенных сериесных электромагнитов, что значительно сокращает время выхода на рабочий режим и снижает энергоемкость производства. Определяемая на практике затрачиваемая мощность, необходимая для получения расплава объемной массой до 150 кг/ч, составляет 1,1‒1,3 кВт/кг (к сравнению: затрачиваемая мощность работающих индукционных печей – 6 кВт/кг) [3].

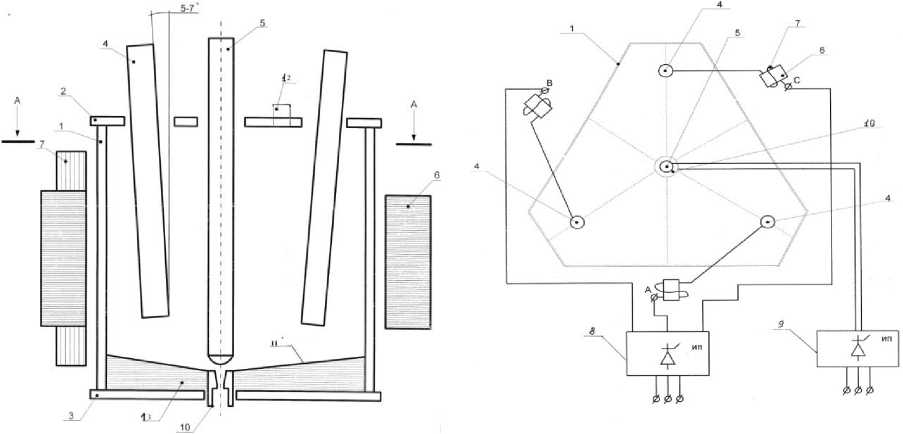

Базальтовая порода, идущая на выработку плавлением для получения волокон и изделий (в виде полужестких матов) из них, предварительно изучалась с целью определения степени ее пригодности для получения расплава. В первую очередь проводился рентгенофазовый анализ структуры базальта, показывающий распределение элементов в виде кристаллических фаз. При этом были выделены следующие кристаллические фазы: кристобалит, андезит, анортит, авгит и др. (рис. 2).

I—п

Anorthite, sodian, intermediate - (Ca,Na)(Si,Al)4O8 - Y: 81.52

Albite disordered - Na(Si3Al)O8 - Y: 81.18 % - 00-010-0393 (*

Cristobalite, syn - SiO2 - Y: 56.02 % - 00-039-1425 (*) - d x by: Watanabeite - Cu4(As,Sb)2S5 - Y: 49.03 % - 00-046-1430 (N) Acmite-augite - (Na Ca)(FeMn)(Si Al)2O6 - Y: 58.36 % - 00-01

Andesine, low - 0.62NaAlSi2O8·0.38CaAl2Si2O8 - Y: 81.57 %

Рис. 2. Рентгенограмма кристаллических фаз Селендумского базальта

Затем с помощью химического анализа проводилось исследование компонентного состава. В результате исследований выявлено, что Судунтуйский базальт для получения минеральных волокон по химическому составу входит в следующие пределы: 45-65% SiO 2 ; 10-25% Al 2 O 3 ; 8-20% CaO; 5-10% MgO; прочие породы (не более 5%). Таким образом, данное сырьевое вещество принципиально пригодно для получения минеральной ваты электротермическим методом [4]. По модулю кислотности Мк, который выражается соотношением SiO2+Al2O3/CaO+MgO, базальтовая порода соответствует высокой категории качества, что позволяет использовать однокомпонентную шихту без добавок оксидов и щелочноземельных металлов [5].

Полученные с помощью электромагнитного технологического реактора базальтовые волокна были изучены для определения их эксплуатационных свойств. Определение компонентного состава минеральных волокон также проведено методами химического анализа, в таблице 1 показан химический состав волокна, полученного из базальта Судунтуйского месторождения.

Таблица 1

Химический состав волокон

|

Оксид |

Содержание оксида в волокне, мас. % |

|

SiO 2 |

46,11 |

|

Al 2 O 3 |

18,74 |

|

TiO 2 |

1,93 |

|

Fe 2 O 3 + FeO |

4,82 |

|

CaO |

7,70 |

|

MgO |

5,43 |

|

Na 2 О + К 2 О |

6,09 |

|

MnO |

0,17 |

|

M к |

4,94 |

Из таблицы 1 видно, что содержание оксидов кремния и алюминия в базальтовом волокне снижается незначительно, при этом замечено снижение оксида железа, вызванное тем, что при плавлении происходит его восстановление в металл, попутно сливаемый при вылива- нии расплава [6]. Для суждения о пригодности минеральных волокон в качестве теплоизоляционных материалов большое значение имеет определение среднего диаметра волокон, так как, чем тоньше волокна, тем меньшей теплопроводностью они обладают. Для определения среднего диаметра волокон использовался микроскопический метод анализа образцов. Средний диаметр рассчитывается по формуле:

d ср =g*Ц, мкм, (1) где g – средний диаметр волокон в делениях окулярного микрометра; Ц – цена деления окулярного микрометра, мкм.

При определении среднего диаметра волокон было установлено, что базальтовые волокна имеют d ср = 9 мкм. Таким образом, представленные волокнистые материалы относятся к тонким минеральным волокнам [7].

В агрессивных средах волокна подвергаются коррозионному воздействию. Различают два вида воздействия агрессивной среды на волокна – химическое (выщелачивание) и растворение в объеме внешней среды. Переход от выщелачивания к непосредственному растворению возможен при взаимодействии волокон с кислотами или даже водой в том случае, если волокно сильно обогащено щелочами и содержит малое количество кремнезема (ультраниз-кий M к ). Полученные результаты водо-, кислото-, щелочестойкости представлены в таблице 2.

Химическая стойкость волокон

Таблица 2

|

Тип волокна |

d ср , мкм |

Химическая устойчивость (потеря массы) χ, % |

||

|

H 2 O |

HCl |

KOH |

||

|

Селендумский базальт |

9 |

0,2 |

30,7 |

8,5 |

Из таблицы 2 видно, что у представленных волокон достаточно высокая щелочестой-кость. По кислотостойкости волокна условно подразделяются на три группы: растворяющиеся, выщелачивающиеся и относительно стойкие. Представленные образцы минеральных во- локон показали удовлетворительную стойкость к воздействию кислоты, связанную с их составом (повышенное содержание оксидов кремния и алюминия и пониженное – кальция и магния). Для объяснения причин высокой химической стойкости также проводилось определение модуля кислотности Mк полученных минеральных волокон по формуле:

SiO 2 + Al 2 O 3 к СаО+ MgO

Как следует из расчета, модуль кислотности для волокон, полученных из базальта, М к =4,94. Таким образом, химическая стойкость волокон значительно возрастает при увеличении М к [5, 8].

Представленная совокупность свойств позволяет применять базальтовые волокна для армирования асфальтобетонных покрытий дорог, бетонных конструкций мостов, тоннелей, плотин, конструкций перекрытий и др., т.е. там, где воздействие влаги, солей и химически активных сред приводит к коррозии металлической арматуры. Благодаря своей химической стойкости базальтовые волокна являются незаменимым материалом для изготовления фильтров для очистки промышленных стоков [9].

Следующим шагом в использовании базальтовых волокон в качестве волокнистых теплоизоляционных материалов послужило создание изделий из них в виде теплоизоляционных полужестких плит, получаемых путем распыления на минеральные волокна связующего (синтетических смол) с последующим прессованием и термообработкой для сушки или полимеризации. Плотность плит в зависимости от вида связующего и уплотнения может колебаться в пределах 50‒300 кг/м3, а теплопроводность ‒ 0,039‒0,07 Вт/(м*°С). Полужесткие изделия применяют для теплоизоляции ограждающих конструкций зданий и горячих поверхностей оборудования при температуре до 200-300°С, если изделия изготовлены на синтетическом связующем, и до 60 °С – на битумном связующем [10, 11]. В дальнейшем полученные с помощью формования базальтовых волокон связующим полужесткие плиты также были изучены для определения их эксплуатационных свойств.

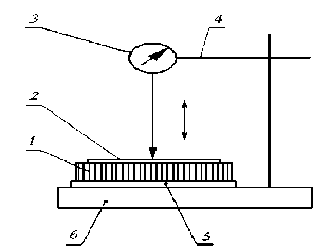

Первоначально определялась средняя плотность образца по ГОСТ 17177-94 «Материалы и изделия строительные теплоизоляционные. Методы испытаний». Отобранный для испытания образец взвешивался с погрешностью не более 0,5 %, затем измерялись размеры образца (длина, ширина, толщина) для вычисления его объема (согласно ГОСТ 17177-94, линейные размеры минераловатных и стекловатных изделий следует определять по приложению А). При этом для измерения толщины образца применялся прибор (рис. 3), состоящий из:

‒ плоской жесткой опорной плиты 6 , имеющей форму квадрата со стороной 300 мм;

-

‒ жесткой рамы 4 , укрепленной на этой плите;

‒ индикатора с круговой шкалой 3 , с ценой деления 0,1 мм;

‒ верхней плоской пластины 2 , имеющей форму круга диаметром 200 мм и создающей совместно со стержнем индикатора удельную нагрузку 100± 3 Па.

Рис. 3. Схема прибора для измерения толщины минераловатной плиты:

1 ‒ образец; 2 ‒ верхняя плоская пластина, имеющая форму круга; 3 ‒ индикатор перемещения с круговой шкалой; 4 ‒ жесткая рама; 5 ‒ нижняя плоская пластина;

6 ‒ плоская жесткая опорная плита

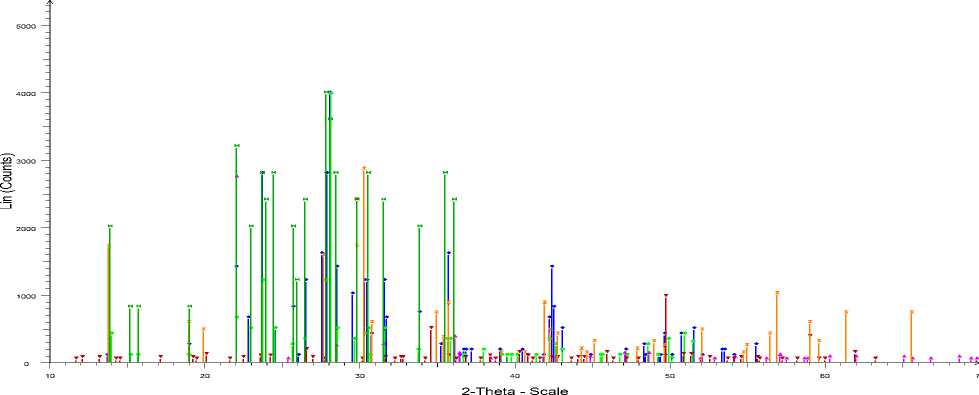

Далее проводилось определение коэффициента теплопроводности. Низкая теплопроводность минеральных волокон обусловлена их высокоразвитой поровой поверхностью, препятствующей конвекции и тепловому излучению. Однако теплопроводность данных волокон напрямую зависит от структуры конденсированных фаз их компонентов, так как известно, что любое твердое вещество может иметь аморфный или кристаллический фазовый состав. Также известно, что аморфная структура имеет более низкую теплопроводность, обусловленную слабо выраженным фононным эффектом из-за отсутствия упорядоченности структуры, и отсутствием свободных носителей зарядов (ионов, электронов). Поэтому первоначально при изучении теплопроводности материала необходимо было выяснить фазовый состав базальтового расплава, а затем минеральных волокон и полученных из них полужестких плит с помощью рентгенофазового анализа [12].

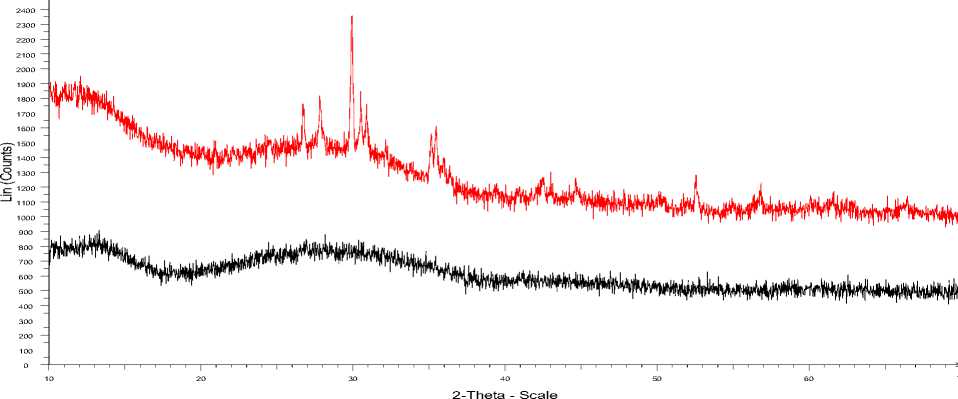

Данный анализ выявил аморфность (сплошной частокол) фаз, указывающих на стекло-видность вещества, а также полную идентичность фазового состава расплава, волокна и изделия на его основе (рис. 4). При этом в фазе расплава (красная кривая) выделяется характерный пик, указывающий на углерод (графит). Это объясняется тем, что при плавлении базальта на графитовых электродах последний незначительно загрязняется продуктами их эрозии, впоследствии удаляемыми (в виде CO и CO2) при вытяжке волокна в камере волокнообразования. Затем (после определения аморфности) теплопроводность определяли на приборе ИТП-МГ4 по методу стационарного теплового потока. Принцип работы прибора основан на измерении перепада температуры на поверхностях образца при установлении стационарного теплового потока. Конструктивно прибор выполнен в виде четырех блоков: электронного блока; установки для нагрева; теплового зонда; блока управления. Температура помещения, в котором проводится испытание, должна быть 20±2оС. Теплопроводность определяют на образцах, высушенных до постоянной массы при температуре 105 оС (по ГОСТ 9573‒2012 «Плиты из минеральной ваты на синтетическом связующем. Технические условия»), испытания проводят по ГОСТ 7076. Образец размерами 100х100 мм помещают в нагревательную установку. На электронном блоке задаются режим (стационарный) и толщина (не более 2 см) образца, после чего нажатием кнопки «ПУСК» включается нагреватель установки. По достижении установкой стационарного состояния (через 150‒240 мин) автоматически отключается нагреватель установки, после чего на индикаторе прибора высвечивается значение теплопроводности.

plav - File: 2014-03-03 #9.raw - Type: 2Th/Th locked - Start: 10.000 ° - End: 70.009 ° - Step: 0.021 ° - Step time: 219.5 s - Temp.: 25 °C (Room) - Time Started: 14 s - 2-Theta: 10.000 ° - Theta: 5.000 ° -volokno - File: 2014-03-03 #10.raw - Type: 2Th/Th locked - Start: 10.000 ° - End: 70.009 ° - Step: 0.021 ° - Step time: 219.5 s - Temp.: 25 °C (Room) - Time Started: 14 s - 2-Theta: 10.000 ° - Theta: 5.0 izdelie - File: 2014-03-03 #11.raw - Type: 2Th/Th locked - Start: 10.000 ° - End: 70.009 ° - Step: 0.021 ° - Step time: 219.5 s - Temp.: 25 °C (Room) - Time Started: 14 s - 2-Theta: 10.000 ° - Theta: 5.00

Рис. 4. Рентгенограмма аморфных фаз расплава Селендумского базальта (красная кривая); волокна из расплава (синяя кривая); изделия, сформованного из волокна (черная кривая)

Результаты определения плотности и теплопроводности приведены в таблице 3.

Определение показателей минераловатной плиты

Таблица 3

|

№ образца |

Масса, г |

Размеры, см |

Плотность, кг/м3 |

Среднее значение плотности, кг/м3 |

Коэффициент теплопроводности при 25 оС, Вт/(м*К) |

|

1 |

29,25 |

10*10*7 |

42 |

42 |

0,038 |

Согласно ГОСТ 9573-2012 «Плиты из минеральной ваты на синтетическом связующем. Технические условия» по плотности полужесткие плиты нормируются от 60 до 80 кг/м3 (ПП-60, ПП-70, ПП-80). Исследуемая плита по показателю плотности соответствует плите ПМ-40 (от 40 до 45 кг/м3, плита мягкая).

По показателю теплопроводности при 25оС исследуемая плита соответствует требованиям ГОСТ как для мягких (не более 0,042) так и для полужестких плит (не более 0,039‒0,040).

Как видно, полученные изделия (полужесткие базальтоволокнистые плиты) характеризуются такими высокими эксплуатационными свойствами, как повышенный модуль кислотности составляющих волокон, низкая теплопроводность и плотность, полная аморфность структуры, полученная за счет восстановления металлов в процессе плавки, на графитовых электродах. Представленные характеристики позволяют говорить о перспективности данного материала в строительной индустрии, а также в производстве огне- и химстойких волокнистых материалов.

Заключение

Установлено, что при электромагнитном технологическом методе получения минерального волокна происходят процессы, отличные от процессов при традиционных способах, а именно: при высокой температуре обработки (1600-2500 К) наблюдается более глубокое разложение исходного сырья на элементарные составляющие в виде соответствующих оксидов (SiO 2 , СаО, MgO и т.д.). При этом конструктивные особенности реактора позволили получать чистый расплав, свободный от включений газа (пузырей) и металлов (восстанавливающихся в процессе плавки), дающий возможность производства более качественной продукции [13].