Исследование свойств гипсовых отходов и получение на их основе гипсовых материалов

Автор: Щукина Е.Г., Архинчеева Н.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (42), 2013 года.

Бесплатный доступ

В статье рассмотрены вопросы получения гипсовых материалов на основе гипсовых отходов промышленности. При производстве гипсовых материалов использовано высокое давление прессования. Получен гипсовый камень с прочностью 2,0-34,0МПа и плотностью 1400-1980 кг/м 3.

Гипсовые отходы, давление прессования, гипсовый камень, исследование, прочность, удельная поверхность

Короткий адрес: https://sciup.org/142142697

IDR: 142142697 | УДК: 691.619.8

Текст научной статьи Исследование свойств гипсовых отходов и получение на их основе гипсовых материалов

На территории Республики Бурятия отсутствует минеральное гипсовое сырье, в то время как потребность в гипсовом камне имеется. На Улан-Удэнском авиационном заводе в качестве побочного продукта выбрасывается ежегодно около 100 т гипсосодержащего продукта, образующегося при формовании элементов летательных аппаратов. Гипсовые отходы по химическому составу представляют собой двуводный сульфат кальция (CaSO 4 *2H 2 O) и являются твердыми отходами произвольной формы и размеров, которые могут служить сырьем для изготовления гипсовых вяжущих и материалов на их основе.

В данной работе исследовались гипсовые отходы по двум направлениям: как сырье для строительного гипса и для получения прессованных строительных материалов.

Формирование пространственной структуры высокопрочного искусственного гипсового камня результат взаимодействия полугидрата сульфата кальция и воды на различных уровнях дисперсности, которое, начинаясь с химического взаимодействия компонентов на надмолекулярном уровне, заканчивается образованием капиллярнопористого тела [1], его механизм и деформативные свойства обусловлены совокупностью процессов, протекающих на всех уровнях.

Твердение в замкнутом объеме прессформы и дополнительное обжатие формирующейся структуры за счет внутренней энергии расширения способствуют изменению морфологии кристаллов гипса вследствие механического ограничения роста активных центров и увеличения площади кристаллизационных контактов. Это согласуется с закономерностью, которая показывает, что развивающееся при росте кристаллов давление способствует образованию кристаллизационных контактов.

Используемые гипсовые отходы Улан-Удэнского авиационного завода легко измельчаются, но степень измельчения зависит от вида измельчителя. При помоле в шаровых мельницах и загрузке кусков менее 10 мм достигается следующая удельная поверхность (табл. 1).

Таблица 1

Влияние времени помола на удельную поверхность гипсовых отходов

|

Время помола, мин |

10 |

20 |

30 |

60 |

90 |

120 |

|

Удельная поверхность (S уд ) см2/г |

4500 |

5500 |

6500 |

8500 |

10300 |

11200 |

Была исследована возможность получения строительного гипса из гипсовых отходов. Известно, что строительный гипс представляет собой в-CaSO 4 *0.5H 2 O (в-полуводный сульфат кальция), получаемый при t=1600С из природного гипсового камня.

В результате подобной технологии регенерируемый гипс отличается от строительного, полученного из природного гипсового камня, более высокой водопотребностью. Поскольку в работе использовались гипсовые отходы, представленные в виде твердого продукта, технология получения строительного гипса не отличалась от технологии получения его из природного гипсового камня.

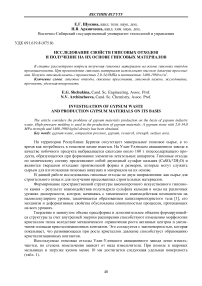

Тонкомолотые отходы подвергались дегидратации в сушильном шкафу при t=1600С, при этом определялись степень дегидратации и свойства полученного гипса при различных условиях формования образцов: литье и полусухое прессование. Изготавливались кубики 2х2х2 см и определялись их свойства в зависимости от времени дегидратации. Результаты испытаний приведены в таблице 2 и на рисунке 1.

Таблица 2

Влияние времени дегидратации и вида формования на свойства образцов из гипсовых отходов (Sуд=10000 см2/г)

|

Условия формования |

Свойства об |

разцов из гипсовых отходов в зависимости от времени дегид |

ратации, мин |

||||||||||||

|

0 |

5 |

15 |

60 |

90 |

|||||||||||

|

с0 кг/м3 |

R сж МПа |

ККК |

с0 кг/м3 |

R сж МПа |

ККК |

с 0 кг/м3 |

R сж МПа |

ККК |

с 0 кг/м3 |

R сж МПа |

ККК |

с 0 кг/м3 |

R сж МПа |

ККК |

|

|

Прессование при Р=50,0 МПа |

1870 |

21,3 |

61 |

1840 |

20,2 |

60 |

1500 |

18,0 |

80 |

1740 |

27,5 |

60,2 |

1740 |

32,5 |

102 |

|

Прессование при Р=25,0 МПа |

1690 |

13 |

46 |

1560 |

7,5 |

33 |

1420 |

9,0 |

44 |

1450 |

21,0 |

48,7 |

1450 |

21,0 |

87 |

|

Литые |

- |

- |

-- |

1310 |

4,0 |

38 |

1380 |

5,0 |

25 |

1420 |

5,0 |

25,9 |

1420 |

4,5 |

29 |

|

Степень дегидратации, % |

0 |

64 |

70,2 |

84,7 |

100 |

||||||||||

Рис.1. Влияние времени дегидратации и вида формования на прочность образцов из гипсовых отходов (S уд =10000 см2/г)

Анализ полученных результатов показал, что из порошка гипсовых отходов с удельной поверхностью (S уд ) 10000 см2/г полная дегидратация наступила через 90 мин и получен строительный гипс марки Г-3. Известно, что минимальной маркой формовочного гипса является Г-5, следовательно, при регенерации она не достигается [2].

Следует отметить, что при степени дегидратации 64%, получаемой при обработке в течение 5 мин, образцы дают прочность, равную образцам, обработанным в течение 90 мин и имеющим 100% дегидратацию. Следовательно, тонкомолотые отходы, подвергнутые кратковременной дегидратации, обладают вяжущими свойствами. С учетом того, что гипсовый камень обладает определенной растворимостью, при прессовании происходит образование сульфатной фазы, выпадающей из раствора, и контактно-конденсационных связей, образующихся при прессовании.

На частично и полностью дегидратированных отходах были изготовлены образцы при давлении прессования (Рпрес) 25 и 50 МПа. Анализ результатов показал, что прочность образцов, прессованных при водотвердом отношении (В/Т), равном 0,2, выше прочности литых образцов при соответствующей степени дегидратации. При этом присутствие полуводного гипса вначале приводит к потере прочности по сравнению с негидратированными отходами, а затем при достижении 64%-ной дегидратации прочность повышается и превосходит соответствующие образцы, полученные литьевым способом, в 3 5 раз.Первоначальное снижение прочности, вероятно, связано с присутствием двуводного гипса, быстрым его схватыванием в присутствии полуводного гипса как центра кристаллизации и вследствие снижения формуемости массы, что видно по плотности прессовок.

Также была исследована возможность использования гипсовых отходов в производстве смешанных вяжущих.

Известны следующие направления использования гипсовых отходов после помола без термообработки:

добавка при помоле портландцементного клинкера для регулирования сроков схватывания в количестве 3 5 %;

получение смешанных известково-кремнеземистых вяжущих на основе зол и перлита сырца.

Первое направление известно и в эксперименте не проверялось.

По второму направлению на кафедре «Производство строительных материалов и изделий» ВСГУТУ проводились исследования по получению и применению известковоперлитового вяжущего. В данных работах установлен оптимальный состав известковоперлитового вяжущего на основе стекловидного перлита Мухор-Талинского месторождения, в которых используется двуводный гипс в количестве от 4 до 8% в зависимости от содержания стеклофазы в составе перлита. Поскольку в республике отсутствует природное месторождение гипсового камня, представляет интерес замена его на вторичное гипсовое сырье.

Данное направление было исследовано на примере получения безобжигового кирпича методом полусухого прессования на основе перлит-известково-гипсового вяжущего (ПИГВ). Результаты представлены в таблице 3. Известно, что в прессованных материалах важной характеристикой является прочность сырца, поэтому в данном эксперименте варьировался вид уплотняющей добавки: глины, гипсовых отходов и строительного гипса. В случае применения гипсовых отходов и строительного гипса эта добавка играет двойную роль: как уплотняющая добавка и компонент вяжущего.

Как показали результаты исследования, гипсовые отходы и строительный гипс действительно играют роль уплотняющей добавки при определенном соотношении песка и вяжущего. Только в случае повышения доли песка глина становится более эффективной уплотняющей добавкой. Но при этом следует отметить, что в композициях с глиной при одинаковой прочности сырца после пропаривания получена более высокая прочность. Следовательно, гипсовые отходы и строительный гипс возможно использовать в изделиях на основе ПИГВ, при этом получена марка изделий 75-100.

Таблица 3

Зависимость прочности образцов от состава смешанного вяжущего

|

Состав по массе |

Прочность при сжатии сырца в зависимости от вида гипса в ПИГВ, МПа |

Прочность при сжатии после пропаривания, МПа |

|||||

|

ПИГВ, % |

Песок % |

Гипсовые отходы |

Строительный гипс |

Гипсовые отходы |

|||

|

Без глины |

С глиной 15% |

Без глины |

С глиной 15% |

Без глины |

С глиной 15% |

||

|

50 |

50 |

9,6 |

9,6 |

15,2 |

15,2 |

31,6 |

|

|

33 |

67 |

4 |

6,4 |

4,8 |

8,8 |

15,6 |

100 |

|

25 |

75 |

4 |

8,8 |

2,4 |

8 |

78 |

|

Была исследована возможность использования гипсовых отходов в производстве прессованных материалов. Как показал анализ литературных источников, сегодня наиболее эффективным технологическим приемом в получении высокопрочных материалов является прессовая технология. Методом прессования можно получить строительные изделия на основе строительного гипса, высокопрочного гипса, гипсо-цементно-пуццоланового вяжущего (ГЦПВ) и двуводного гипса.

Наибольший интерес с точки зрения энергозатрат представляют композиции двуводного гипса. Известно, что тонкоизмельченный природный гипсовый камень способен при определенном давлении прессования давать прочный искусственный камень [2].

Синтез камня на основе минеральных вяжущих веществ обусловлен следующими физико-химическими процессами:

растворением;

гидратацией в растворе;

кристаллизацией новой фазы из раствора.

Это относится к вяжущим гидратационного твердения.

В случае применения гипсового камня фазовых изменений не происходит, и существенную роль играют процессы растворения и кристаллизации исходной фазы, поэтому все приемы приводят к интенсификации этих процессов, а следовательно, к повышению прочности камня.

К ним относятся:

повышение степени измельчения исходной фазы;

использование химических добавок, ускоряющих процесс растворения;

временной фактор, обеспечивающий наличие жидкой фазы определенное время.

На перечисленные процессы в прессованных материалах накладываются такие процессы, как наличие аномальной воды с повышенной плотностью и поляризацией на поверхности частиц твердой фазы, что также вносит определенный вклад в синтез прочности камня. Кроме того, в прессованных изделиях изменяется механизм кристаллизации.

Все это позволяет сделать вывод, что при использовании гипсовых отходов в прессованных материалах следует варьировать следующие факторы: удельную поверхность, давление прессования, равномерность прессования по высоте прессовки.

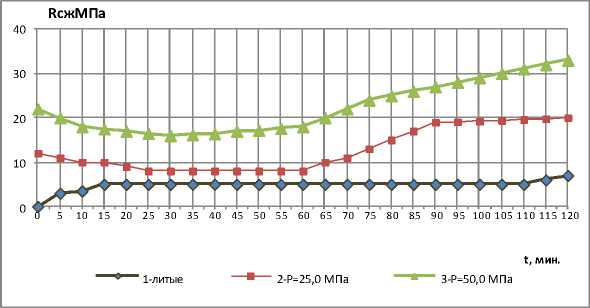

Было проведено исследование влияния тонкости помола на прочность прессованных гипсовых отходов. Как уже отмечалось, на процессы перекристаллизации влияет дисперсность исходных материалов. Было проведено исследование влияния времени помола и удельной поверхности (S уд ) материала на прочность гипсовых отходов (табл. 4, рис. 2).

Установлено, что с увеличением удельной поверхности (S уд ) прочность возрастает, что подтверждено на прессованных материалах при давлении прессования 20 и 50 МПа. При этом увеличение прочности составило от 12 до 16 раз, при увеличении удельной поверхности от 4500 до 11200 см2/г.

Таблица 4

|

Условия формования |

Свойства прессованных образцов из гипсовых отходов в зависимости от удельной поверхности (см2 /г) |

||||||||||||||

|

4500 |

5500 |

8500 |

10300 |

11200 |

|||||||||||

|

Р 0 кг/м3 |

R сж МПа |

ККК |

Р 0 кг/м3 |

R сж МПа |

ККК |

Р 0 кг/м3 |

R сж МПа |

ККК |

Р 0 кг/м3 |

R сж МПа |

ККК |

Р 0 кг/м3 |

R сж МПа |

ККК |

|

|

Р=20 МПа в/т = 0,2 |

1420 |

2,0 |

36 |

1650 |

5,5 |

20 |

1580 |

16,2 |

65 |

1570 |

22,5 |

91 |

1760 |

26,0 |

84 |

|

Р=50 МПа в/т=0,2 |

1500 |

2,3 |

30 |

1570 |

10,3 |

110 |

1700 |

24,8 |

86 |

1620 |

32,5 |

95 |

1790 |

34,0 |

106 |

|

Время по мола, мин |

10 |

20 |

60 |

90 |

120 |

||||||||||

Исследовалось также влияние водотвердого отношения и давления прессования на свойства образцов из гипсовых отходов [3]. На качество прессованных материалов большое влияние оказывает водотвердое отношение (В/Т), оптимальное значение которого связано с давлением прессования. Для исследования этих факторов варьировалось водотвердое отношение от 0,1 до 0,25 и давление прессования от 2,5 до 100 МПа (табл. 5).

Результаты эксперимента выявили следующие закономерности:

при одном давлении прессования и повышении водотвердого отношения растет плотность образцов, что связано с уменьшением сил трения между частицами в присутствии водной пленки на их поверхности;

при давлении прессования 50 МПа плотность образцов изменяется от 1,585 до 1,705 г/см3 при увеличении В/Т от 0,1 до 0,25;

Таблица 5

Влияние водотвердого отношения и давления прессования на прочность гипсовых образцов

чем выше давление прессования, тем ниже В/Т;

при Р пр =20 МПа оптимальным является В/Т =0,1. Но при таком водотвердом отношении происходит налипание массы на стенки прессформы, поэтому рекомендуется принять водотвердое отношение, равное 0,2.

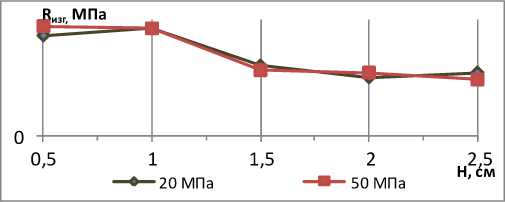

Исследовалось также влияние давления прессования на прочность при изгибе гипсовых образцов (рис. 3). При одностороннем прессовании на прочность изделий влияет его высота, так как в силу неравномерности распределения формующего усилия нижняя часть изделия неопрессовывается. Поэтому увеличение высоты изделия отрицательно сказывается на прочности. Были изготовлены балочки размером 4х4х16 см высотой от 0,5 до 2,5 см, затем они испытывались на изгиб. Полученные результаты показывают, что изменение давления прессования от 20 до 50 МПа не влияет на прочность при изгибе, большую роль играет высота изделия. Исходя из прочности при изгибе, оптимальной высотой следует считать высоту h=1,0 1,3 см, т.е. высоту, необходимую для получения облицовочной гипсовой плитки.

Рис. 3. Влияние давления прессования на прочность при изгибе гипсовых образцов

Таким образом, результаты экспериментальных исследований показали, что гипсовые отходы Улан-Удэнского авиационного завода можно использовать для изготовления строительного гипса, безобжигового кирпича и прессованной облицовочной плитки для стен.