Исследование свойств наномодифицированных древесно-полимерных композитов на основе полиэтилена

Автор: Хантимиров Аяз Габдрашитович, Абдрахманова Ляйля Абдулловна, Низамов Рашит Курбангалиевич, Хозин Вадим Григорьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Исследование свойств наноматериалов

Статья в выпуске: 2 т.15, 2023 года.

Бесплатный доступ

Введение. Полиэтилен на сегодняшний день является наиболее популярным полимером при производстве древесно-полимерных композитов как в России, так и в других странах. Несмотря на это, данные композиты имеют ряд недостатков: низкую адгезию между полимерной матрицей и древесным наполнителем, ухудшающую прочностные характеристики изделий, высокую эластичность и низкую атмосферостойкость. В промышленности для решения данных проблем зачастую применяют комплексные добавки в виде гранул, включающие в себя связующие агенты, лубриканты, различные термо- и УФ- стабилизаторы. Методы и материалы. Получены новые экспериментальные данные о технологических и эксплуатационных характеристиках древесно-полимерных композитов на основе полиэтилена низкого давления, модифицированных комплексной процессинговой стабилизирующей добавкой. Помимо стабилизаторов и лубрикантов для облегчения процесса экструзии данный комплекс содержит 30% многослойных углеродных нанотрубок. Изделия из древесно-полимерных композитов в основном предназначены для наружного применения в условиях механических нагрузок, что предъявляет к ним особые требования по прочности, атмосферо- и водостойкости. Результаты и обсуждение. Установлено увеличение механических характеристик, прочность при растяжении возросла на 35% при 2,6 м.ч. комплексной добавки, прочность при изгибе возрастает на 12% при 53,3 м.ч. Также наблюдается снижение абразивного износа и водопоглощения модифицированных образцов. Все образцы независимо от содержания добавки имеют насыщенный цвет, свидетельствующий о равномерном распределении модификаторов по объему расплава ДПК при переработке в экструдере. Заключение. Осуществлено введение комплексной процессинговой стабилизирующей добавки в состав древесно-полимерного композита на основе полиэтилена. Результаты исследований показали, что добавка в широкой области концентраций способствует улучшению технологических и эксплуатационных свойств получаемых композитов.

Древесно-полимерный композит, полиэтилен, углеродные нанотрубки, экструзия, микроскопия

Короткий адрес: https://sciup.org/142238044

IDR: 142238044 | УДК: 691.175.743 | DOI: 10.15828/2075-8545-2023-15-2-110-116

Текст научной статьи Исследование свойств наномодифицированных древесно-полимерных композитов на основе полиэтилена

В последние годы в области строительства активно развивается рынок древесно-полимерных композитов (ДПК) благодаря своим уникальным свойствам, присущим только данным видам материалов. Они вобрали в себя положительные качества как полимеров, так и древесины.

ДПК могут производиться на основе таких термопластичных полимеров, как полиэтилен низкого давления (ПЭНД), поливинилхлорид (ПВХ) и по- липропилен (ПП). Лидером по объемам выпуска продукции из ДПК является ПЭНД ввиду высокой технологичности производства (низкая температура переработки, широкий диапазон вязкостей расплава и отсутствие риска термодеструкции древесного наполнителя) [1,2].

Однако древеснонаполненные композиты на основе ПЭНД имеют высокую эластичность и небольшие прочностные характеристики, что ограничивает применение данных композитов в строительстве. Это объясняется как невысокими физико-меха-

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ ническими характеристиками самого ПЭНД, так и низкой совместимостью гидрофобного полимера с гидрофильной древесной мукой [3]. Для улучшения совместимости этих двух компонентов применяют связующие агенты.

Наиболее популярный связующий агент для ДПК на основе полеолефинов – малеинизирован-ный полиэтилен. Также в последнее десятилетие в производственные процессы активно внедряются нанодобавки в качестве совместителей, среди которых углеродные нанотрубки, несомненно, занимают лидирующие позиции. Проведено достаточно много исследований, в которых описано введение нанотрубок в полимерные композиты, в том числе, древеснонаполненные [4–11].

В работе [5] рассмотрены результаты исследования образцов ДПК на основе ПЭНД с введением углеродных наноматериалов (сажи, чешуйчатого графита и многослойных углеродных нанотрубок) в количестве от 3 до 12 масс.% для улучшения их электропроводящих и механических свойств. Отмечено уменьшение удельного электрического сопротивления с увеличением содержания нанодобавок, что указывает на возможность формирования взаимосвязанной проводящей сетки углеродных наноматериалов. Однако механические свойства ДПК при добавлении наполнителей из углеродных наноматериалов несколько снижались с увеличением их содержания. Сканирующая электронная микроскопия показала, что при увеличении массовой доли наномодификатора появлялись их кластеры и агломераты. Авторы указывают на необходимость поиска баланса между электрическими и механическими свойствами при подборе концентрации нанонаполнителя, а также способа уменьшения агрегирования многослойных углеродных нанотрубок (МУНТ).

Еще одним недостатком ДПК на основе ПЭНД является подверженность негативному влиянию атмосферного кислорода, высокой температуры и УФ-излучения, приводящему к окислению и деструкции углеродного скелета полимера. Это требует применения антиоксидантов и специальных пигментов, изменяющих длину волны УФ-излучения [12].

В работе [13] оценивалась эффективность антиоксидантов в условиях термоокисления вазелинового масла методом ИК-спектроскопии по накоплению карбонильных групп при температуре 180оС. Использовались следующие антиоксиданты: бис (3,5-ди-трет-бутил-4-гидроксифенил) пропил) фосфит (ФФАО), пентаэритритолтетракис (3-(3,5-ди-трет-бутил-4-гидрокси-фенил) пропионата (Ирганокс 1010), трис(2,4-ди-трет-бутилфенил) фосфита (Ирга-фос 168), а также смеси Ирганокса 1010 с Иргафосом 168. Обнаружено, что наибольшей эффективностью обладает ФФАО, а также смесь Ирганокса 1010 с Ир- гафосом 168 в соотношении 1:1 по сравнению с их самостоятельным применением. Данный эффект подтверждают также другие исследования [14–18].

Кроме того, МУНТ могут играть роль пигментов, изменяющих длину волны УФ-излучения, а также адсорбировать молекулы кислорода, тем самым предотвращая окисление углеродной цепи полимера [19, 20].

Важным технологическим компонентом при производстве полимерных композитов являются лубриканты, играющие роль как внутренней, так и внешней смазки для уменьшения вязкости расплава и облегчения переработки. Для ДПК в качестве лубриканта традиционно используют полиэтиленовые и монтановые воски [21–24].

В работе [22] проведено сравнение эффективности полиэтиленовых и монтановых восков в качестве внешней смазки при переработке ПВХ. Полиэтиленовый воск показал наилучший результат, однако монтановый воск в 2 раза увеличил время переработки ПВХ, что также говорит об эффективности данной смазки.

Для решения всех вышеперечисленных проблем в производстве зачастую применяют процессинговые комплексные стабилизирующие добавки, совмещенные вместе в виде готовых гранул, позволяющих повысить технологичность экструзионной линии без дополнительных производственных процессов. За счет качественного совмещения отдельных компонентов данные комплексные добавки позволяют получить синергетический эффект от их применения [13].

В данной работе в качестве комплексной добавки был применен процессинговый комплекс торговой марки СМ-1230.

МЕТОДЫ И МАТЕРИАЛЫ

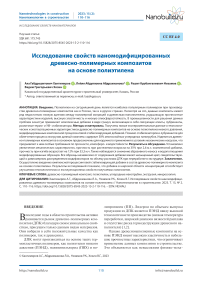

В исследованиях был использован ПЭНД марки ПЭ2НТ11-285Д (ТУ 20.16.10-175-00203335-2017), древесная мука хвойных пород марки М180 (ГОСТ 16361-87). Комплексная добавка торговой марки СМ-1230 имеет следующий состав: антиоксидант Ирганокс 1010 (10%), стабилизатор переработки и антиоксидант Иргафос 168 (10%), монтановый воск в качестве внешней и внутренней смазки (50%), а также многослойные углеродные нанотрубки (МУНТ) Graphistrength® CM-1230 компании Arkema (30%). Структура в нанометровом масштабе представлена на рис. 1.

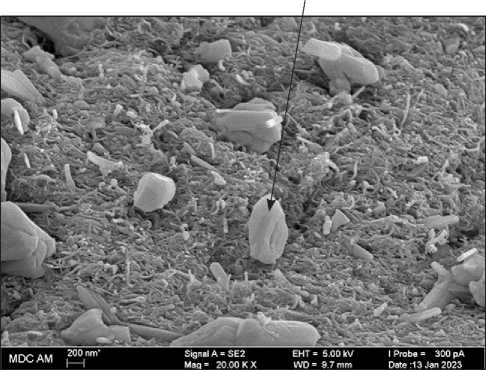

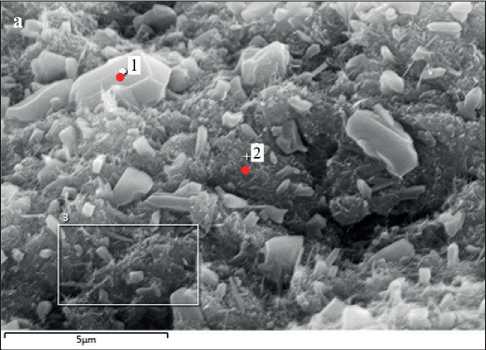

Суперконцентрат СM-1230 представлен фазами агрегированных МУНТ и носителя монтанового воска с четкими границами раздела. Дисперсные включения представляют собой фазу монтанового воска с функциональными добавками. Это следует из данных энергодисперсионного анализа (рис. 2).

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Монтановый воск

Рис. 1. Структура комплексного модификатора марки СM-1230

Содержание углерода С составляет 82,3%, а кислорода О 17,2% (спектр в точке 1). В точке 2 (скопление МУНТ) содержание углерода С составляет 90,2%.

Составы экспериментальных композиций представлены в табл. 1.

Для исследований были получены экструдированные образцы на лабораторном двухшнековом экструдере LabTechScientific LTE 16-40 с фильерой сечением 2×22 мм. Подобранный температурный режим переработки показан в табл. 2. Все образцы экструдировались со скоростью вращения шнеков 20 об/мин, время переработки – 10–15 минут.

Технологические и эксплуатационные свойства образцов на основе ПЭНД изучались в соответствии с действующими стандартами, приведенными в табл. 3.

Структура экструдатов изучалась с помощью оптической микроскопии на лабораторном поляризационном микроскопе Axioskop 40 Pol. Микроструктура гранул комплексного модификатора изучалась с помощью высокоразрешающей сканирующей электронной микроскопии на микроскопе «Merlin» компании «CarlZeiss». Элементный состав образцов был определен с помощью спектрометра энергетической дисперсии «INCA X-MAX».

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

Эксплуатационные характеристики композитов показаны в табл. 4.

Рис. 2. Энергодисперсионный анализ комплексной добавки СM-1230: а – участок для анализа; б – интенсивности элементов в точке 1 спектра

Таблица 1

Составы экспериментальных композиций

|

Компоненты |

Составы |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

ПЭНД, м.ч. |

100 |

||||||

|

Древесная мука, м.ч. |

50 |

||||||

|

СМ-1230, м.ч., в том числе: |

– |

1,3 |

2,6 |

5,3 |

16 |

26,7 |

53,3 |

|

МУНТ, м.ч. |

– |

0,4 |

0,8 |

1,6 |

4,8 |

8 |

16 |

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Таблица 2

Профиль температур в зонах экструдера

|

№ зоны |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Т, оС |

143 |

143 |

143 |

145 |

150 |

150 |

150 |

155 |

155 |

160 |

Таблица 3

Применяемые нормативные документы

|

Номер документа |

Названия норматива |

|

ISO 178:2010 |

Plastics. Method of static bending test |

|

ISO 527-2:2012 |

Plastics. Tensile test method |

|

ISO 62:2008 |

Plastics. Methods for the determination of water absorption |

|

GOST 11012-2017 |

Plastics. Method of test for resistance to abrasion |

|

GOST 15139-69 |

Plastics. Methods for the determination of density (mass density) |

|

GOST 11645-2021 |

Plastics. Methods for determination of flow index of thermoplastics melt |

Таблица 4

Эксплуатационные характеристики ДПК-ПЭНД

|

Показатель |

Составы |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Прочность при растяжении, МПа |

20 |

23 |

27 |

27 |

25 |

23 |

23 |

|

Прочность при изгибе, МПа |

33 |

35 |

35 |

34 |

34 |

35 |

37 |

|

Истирание, мкм |

50 |

40 |

39 |

29 |

27 |

38 |

41 |

|

Водопоглощение, % |

3,05 |

0,82 |

0,81 |

0,79 |

0,82 |

0,55 |

0,62 |

|

Плотность, г/см3 |

1,01 |

1,05 |

1,05 |

1,06 |

1,09 |

1,11 |

1,12 |

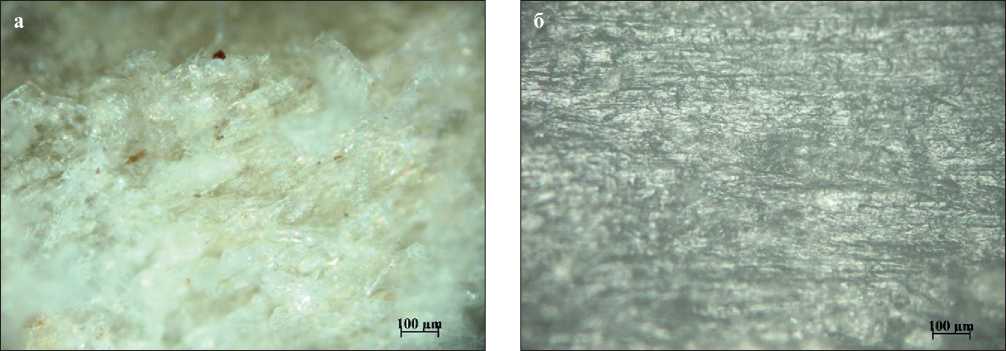

Исследования механических характеристик показали экстремальный характер повышения прочности при растяжении, наибольший прирост составил 30–35% при содержании 2,6–16 м.ч. (составы 3, 4 и 5) комплексной добавки, при этом все модифицированные составы имели более высокую прочность по сравнению с исходной композицией. Данные оптической микроскопии показали (рис. 3а, 3б), что у композита с 2,6 м.ч. СМ-1230 наблюдается монолитная ориентированная в направлении эктруди-рования структура по сравнению с исходной композицией, имеющей рыхлую структуру с хаотично расположенными древесными включениями.

Повышение прочности при изгибе имеет максимальное значение при содержании модификатора 53,3 м.ч (состав 7). Такое поведение можно объяснить высоким содержанием МУНТ для данного композита (16 м.ч.), которые способны образовывать непрерывный пространственный жесткий каркас, эффективно воспринимающий изгибающие силы.

Экстремальный характер концентрационного изменения истираемости соответствует изменению прочности при растяжении. Наиболее прочные композиты имеют наименьшую истираемость, то есть характеризуются низким абразивным износом. Минимальные значения истираемости имеют композиты с 16 м.ч. СМ-1230 (состав 5), для которых этот показатель практически в 2 раза ниже, чем для исходного состава.

За счет более плотной структуры модифицированных образцов и наличия монтанового воска в составе СМ-1230 более чем в 4 раза уменьшается и водопоглощение для всех модифицированных образцов ДПК.

Технологические характеристики переработки композиций показаны в табл. 5.

Показатель текучести расплава с ростом содержания комплексной добавки имеет тенденцию к увеличению благодаря наличию монтанового воска в качестве лубриканта. Экструдирование образ-

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 3. Микрофотографии ДПК-ПЭНД, продольный разрез ( × 100): а – исходный; б – с 2,6 м.ч. СМ-1230

Таблица 5

Технологические характеристики экструдирования ДПК

Стоит отметить, что все модифицированные композиты имеют насыщенный черный цвет независимо от содержания СМ-1230, что говорит о равномерном распределении МУНТ по объему образцов. Это способствует дополнительной защите ДПК от УФ-излучения. При увеличении содержания модификатора поверхность образцов менялась от полуматовой к глянцевой.

Кроме того, согласно литературным данным [5, 25], введение МУНТ в состав полимерных композитов препятствует образованию статического элек- тричества на поверхности изделий, что препятствует скоплению на них пыли.

Анализ проведенных результатов показал, что оптимальным содержанием модификатора СМ-1230 является 2,6–53,3 м.ч. Причем в зависимости от концентрации можно рекомендовать данные ДПК для производства различных функциональных изделий. Например, для половых досок требуется высокая износостойкость (состав 5), а для террасных досок важным показателем является во-допоглощение (состав 6). Для изделий, требующих высокую механическую прочность, рекомендуются составы 3 и 4.

ЗАКЛЮЧЕНИЕ

Наиболее популярным материалом из ДПК является декинг, для которого важны прочностные свойства, атмосферо- и водостойкость. Полученные композиты на основе ПЭНД с процессинговым комплексом СМ-1230 имеют улучшенные потребительские и технологические свойства. Прочность при растяжении при введении 2,6 м.ч. модификатора увеличилась на 35%, прочность при изгибе возросла

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ на 12% для композита с 53,3 м.ч. комплексной добавки. Данные оптической микроскопии показали различия в структуре композитов, обуславливающих изменения в физико-механических свойствах. Отмечено снижение абразивного износа и водопогло-щения образцов, что позволяет применять данные композиты для производства декинга.

Кроме того, благодаря наличию в процессинговом комплексе двух видов антиоксидантов, а также МУНТ, способных эффективно изменять длину вол- ны ультрафиолета, следует ожидать увеличения ат-мосферостойкости модифицированных композитов.

При содержании СМ-1230 более 2,6 м.ч. отмечено облегчение перерабатываемости композитов, что способствует меньшему износу экструдера и снижению энергозатрат.

На следующем этапе исследований планируется проведение климатических испытаний и определение электрофизических свойств модифицированных композитов.

Список литературы Исследование свойств наномодифицированных древесно-полимерных композитов на основе полиэтилена

- Файзуллин И.З., Вольфсон С.И. Древесно-полимерные композиционные материалы на основе полипропилена и модифицированного древесного наполнителя: монография. Казань: Изд-во КНИТУ, 2020. 106 с.

- Клесов A.A. Древесно-полимерные композиты. СПб: Научные основы и технологии, 2007. 736 с.

- Нигматуллина А.И., Козлова Н.В., Лысянский А.В. Оценка термодинамической совместимости древесной муки с полимерами // Вестник технологического университета. 2018. Т. 15, № 8. С. 60–62.

- Zhang X., Hao X., Hao J., Wang Q. Thermal and mechanical properties of wood-plastic composites filled with multiwalled carbon nanotubes. J. Appl. Polym. Sci. 2018; 135 (22): 1–7. https://doi.org/10.1002/app.46308

- Zhang X., Hao X., Hao J., Wang Q. Effect of the addition of carbon nanomaterials on electrical and mechanical properties of wood plastic composites. Polymers (Basel). 2017; 9(11). https://doi.org/10.3390/polym9110620

- Амиров Р.Р., Неклюдов А.С., Амирова М.Л. Способ получения композиций на основе углеродных нанотрубок и полиолефинов // Патент РФ № 2490204. 2011. 11 с.

- Гусев K.В., Соловьев В.Г. Влияние углеродных нанотрубок на механические свойства полимерных композитов // Вестник Псковского государственного университета. 2017. № 11. С. 150–153.

- Farsheh A.T., Talaeipour M., Hemmasi A., Khademieslam H., Ghasemi I. Investigation on the mechanical and morphological properties of foamed nanocomposites based on wood flour/PVC/multi-walled carbon nanotube. BioResources. 2011; 6(1): 841–852.

- Исламов А.М., Габбасов Д.А., Хантимиров А.Г., Хозин В.Г., Абдрахманова Л.А. Древесно-полимерные композиты на основе поливинилхлорида, модифицированные аэросилом // Известия КГАСУ. 2016. Т. 4,№ 38. С. 382–387.

- Хузиахметова К.Р., Исламов А.М., Абдрахманова Л.А., Низамов Р.К. Композиции на основе смеси полимеров поливинилхлорид/акрилонитрил-бутадиен-стирол и базальтовых волокнистых наполнителей // Известия ВУЗов. Строительство. 2022. № 6. С. 46-55. https://doi.org/10.32683/0536-1052-2022-762-6-46-55

- Islamov A., Fakhrutdinova V. Foamed Wood-Polymer Composites Based on Polyvinyl Chloride. Lect. Notes Civ. Eng. Proc. STCCE 2021. 2021: 261–268. https://doi.org/10.1007/978-3-030-80103-8_28

- Мороз П.А., Аскадский Ал.А., Мацеевич Т.А., Соловьева Е.В., Аскадский. А.А. Применение вторичных полимеров для производства древесно-полимерных композитов // Пластические массы. 2017. № 9–10. С. 56–62.

- Долгушева М.А., Галиев М.Ф., Черезова Е.Н. Антиокислительная эффективность бис(3,5-ди-третбутил-4-гидроксифенил)пропил) фосфита при термоокислении жидких углеводородов // Вестник технологического университета. 2019. Т. 22, № 12. С. 28–31.

- Dwi W., Muhammad Sh., Ihda N., Ike S. Pengaruh bahan pengisi from serat kaca terhadap sifat fisik Crystalinitas polypaduan PC / ABS. Balai Besar Kulit, Karet, dan Plastik. 2017; 33(1): 43–48.

- Кирш И.А., Безнаева О.В., Банникова О.А. Биодеградируемая полимерная композиция с антимикробными свойствами на основе полиолефинов // Патент РФ № 2725644. 2020. 18 с.

- Junaedi H., Baig M., Dawood A., Albahkali E., Almajid A. Mechanical and physical properties of short carbon fiber and nanofiller-reinforced polypropylene hybrid nanocomposites. Polymers (Basel). 2020; 12(12): 1–25. https://doi.org/10.3390/polym12122851

- Yastrebinskaya A.V., Matveeva L.Y., Edamenko A.S. Improving the fungus resistance of polymer composites. Solid State Phenom. 2020; 299: 55–59. https://doi.org/10.4028/www.scientific.net/SSP.299.55

- Vorobyeva E.V. Changes in the structure of the phenolic antioxidant Irganox 1010 in the composition of zinc-containing polymer composite under cyclic thermal effects. ISJ Theor. Appl. Sci. 2018; 67(11): 232-239. https://doi.org/10.15863/TAS.2018.11.67.38

- Усанов Д.А., Скрипаль А.В., Романов А.В. Управление СВЧ-характеристиками композитных материалов с наполнителем из углеродных нанотрубок воздействием ультрафиолетового излучения // Журнал технической физики. 2013. Т. 83, № 3. С. 91–95.

- Кузнецов Д.В., Муратов Д.С., Чердынцев В.В. Исследование устойчивости полимерных композитов на основе полипропилена к ультрафиалетовому излучению // Современные проблемы науки и образования. 2012. № 6. С. 33.

- Выдрина Т.С., Артёмов А.В., Савиновских А.В., Шкуро А.Е. Древесно-полимерные композиты на основе вторичного полиэтилена, шелухи пшеницы и оксо-, фотограданта // Вестник технологического университета. 2020. Т. 23, № 1. С. 28–32.

- Лавров Н.А., Белухичев Е.В., Семенова Е. Сравнительный анализ эффективности использования смазывающих веществ природного и синтетического происхождения // Неделя науки. VI научно-техническая конференция. 2016. С. 156.

- Усова К.А., Чирков Д.Д., Захаров П.С., Шкуро А.Е. Древесно-полимерные композиты на основе полиэтилена с измельченным стеблем подсолнечника // Научное творчество молодежи – лесному комплексу России. 2022. С. 721–724.

- Подденежный Е.Н., Дробышевская Н.Е., Бойко А.А. Получение биоразлагаемых композитов и изделий, содержащих высушенную кофейную гущу // Вестник ГГТУ им. П.О. Сухого. 2022. № 3. С. 36–43.

- Елецкий А.В., Книжник А.А. Потапкин Б.В., Кенни Х.М. Электрические характеристики полимерных композитов, содержащих углеродные нанотрубки // Успехи физических наук. 2015. Т. 185, № 3. С. 225–270. https://doi.org/10.3367/UFNr.0185.201503a.0225