Исследование технического решения экологических и энергетических проблем при пиролизной переработке крупнотоннажных твердых органических отходов

Автор: Балабанова М.Ю., Панов С.Ю., Марнов А.Ю.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (103) т.87, 2025 года.

Бесплатный доступ

Крупнотоннажные твердые органические отходы (КТОО), такие как жом свекловичный, дробина пивная, отработанный активный ил (ОАИ) и ионообменные смолы (ОИС) в большом количестве образуются на пищевых и химических предприятиях России. В настоящее время для указанных КТООизвестно большое количество способов переработки и утилизации (использование в качестве сырого корма или для получения кормовых добавок для животных, консервирование в силосных или жомовых ямах, использование в качестве сырья для получения биогаза, сушка, использование в качестве сырья для получения полезных компонентов), однако, указанные способы позволяют переработать или утилизировать лишь небольшой объем КТОО, основная же часть КТОО складируется на полигонах или иловых картах. Необходимо разработать техническое решение экологических и энергетических проблем при пиролизной переработки КТОО, для чего были проведены экспериментальные исследования пиролизной переработки КТОО на лабораторной установке, которая включат в себя горизонтальный пиролизный реактор, устройства загрузки и выгрузки, два конденсатора. В результате чего получены зависимости выходов вторичных продуктов от температуры проведения процесса пиролиза. Установлено, что в процессе термической переработки КТОО образуются вторичные продукты: жидкая фракция, твердый остаток и пиролизный газ. Полученные вторичные продукты имеют различный выход по массе в зависимости от температуры пиролиза, но аналогичный характер графических зависимостей для всех исследованных КТОО. Разработана структурная схема универсальной пиролизной установки для переработки отходов различных отраслей промышленности, которая включает в себя три участка: участок пиролизной утилизации, участок газификации твердого остатка, участок разделения жидкой фракцию.

Переработка отходов, пиролиз, вторичные продукты, вторичные продукты, реактор

Короткий адрес: https://sciup.org/140309843

IDR: 140309843 | УДК: 658.567.1 | DOI: 10.20914/2310-1202-2025-1-239-245

Текст научной статьи Исследование технического решения экологических и энергетических проблем при пиролизной переработке крупнотоннажных твердых органических отходов

На пищевых и химических предприятиях России образуются КТОО, для переработки и утилизации которых используется большое количество различных способов. Выбор способа переработки и утилизации зависит от характеристик и свойств конкретного отхода и экономических возможностей предприятия, на котором они образуются.

Нами рассматривается возможность применения универсального, доступного и недорогого способа переработки КТОО, которые обладают минимальным набором сходных характеристик. Применение универсального способа позволит сократить расходы предприятий на переработку отходов, так как одно предприятие в регионе может заниматься переработкой отходов различных отраслей промышленности.

При выборе отходов (объектов исследования) руководствовались следующими условиями:

– отходы являются органическими и крупнотоннажными;

– отходы образуются в одном регионе;

– практическое решение проблемы переработки и утилизации отходов (с имеющимися на предприятиях ресурсами) является затруднительным с технической и экономической стороны.

Исходя из вышесказанного, нами рассматриваются следующие виды КТОО: жом свекловичный, дробина пивная, ОАИ и ОИС. Указанные отходы являются органическими (жом свекловичный, дробина пивная и ОАИ – целлюлозосодержащими) и крупнотоннажными (например, на сахарных и пивоваренных заводах России образуется около 4,7 млн т./год жома свекловичного и 1,3 млн т/год дробины пивной соответственно), все отходы изначально обладают высокой влажностью, доходящей у ОАИ до 80%. Предприятия, на которых они образуются, а именно пищевые (преимущественно сахарные и пивоваренные заводы), химические предприятия, имеющие в своем составе очистные сооружения, а также предприятия, на которых предусмотрен процесс водоподготовки, являются основными для многих регионов страны.

Существует большое количество различных способов переработки и утилизации КТОО.

В частности, использование в качестве корма для животных и сырья для получения ценных компонентов, компостирование, сушка и силосование применяются для жома свекловичного и дробины пивной; депонирование на иловых картах, биологическая переработка анаэробными микроорганизмами в метантенках, технологическое сжигание – для ОАИ;

способы не могут полностью справиться с образующимися объемами отходов в связи с возникающими трудностями. В частности, дробина пивная и жом свекловичный быстро закисают (срок хранения составляет не более 24 часов), что приводит к невозможности использования отходов в качестве корма для животных и сырья для получения ценных компонентов. Компостирование и силосование требуют достаточно много времени, сушка – значительных энергетических затрат [3, 8, 9].

ОАИ с биологических очистных сооружений практически в полном объеме складируется на иловых картах, которые зачастую переполнены, особенно в крупных городах. Биологическая переработка анаэробными микроорганизмами в метантенках и технологическое сжигание в настоящее время практически не применяются.

При переработке и утилизации ОИС также возникает ряд трудностей:

-

• при цементировании объем конечного продукта увеличивается 5–8 раз;

-

• сжигание опасно ввиду высвобождения оксидов серы и азота;

-

• при компактировании коэффициент уменьшения объема составляет около двух единиц;

-

• регенерация является трудоемким и затратным процессом, при практической реализации которого образуется большое количество вторичных жидких отходов.

В связи с вышеперечисленными трудностями на многих предприятиях регенерация и обезвреживание ОИС затруднена, и после истощения обменной емкости её направляют на хранение с последующим захоронением.

Авторами проведен аналитический обзор альтернативных методов переработки и утилизации КТОО, в результате которого в качестве универсального и доступного для практической реализации выбран один из Авторами проведен аналитический обзор альтернативных методов переработки и утилизации КТОО, в результате которого в качестве универсального и доступного для практической реализации выбран пиролиз, который позволит разложить органические отходы под воздействием высокой температуры (350–1050 °С) без доступа кислорода на простые химические соединения и получить вторичные продукты, такие как твердый остаток, жидкие фракции и пиролизный газ (пирогаз) [1, 5–7].

Выход того или иного продукта, а также его энергетические и химические свойства зависят от свойств сырья, температуры процесса, скорости теплообмена между веществами и теплоносителем.

Цель работы – исследование процесса пиролизной переработки крупнотоннажных твердых органических отходов с учетом экологических и энергетических проблем.

Материалы и методы

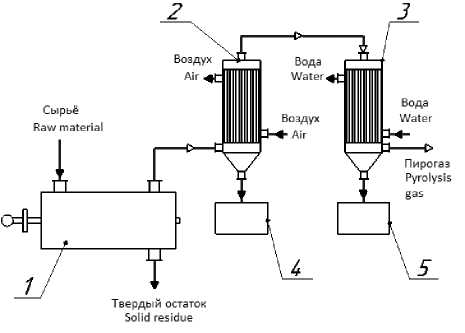

Схема универсальной экспериментальной установки для пиролизной переработки КТОО представлена на рисунке 1.

Рисунок 1. Схема экспериментальной установки: 1 – реактор; 2, 3 – конденсаторы; 4, 5 – сборники

Figure 1. The scheme of the experimental installation: 1 – reactor; 2, 3 – capacitors; 4, 5 – collectors

Экспериментальная установка выполнена в виде комплекса связанных между собой аппаратов различного функционального назначения: пиролизного реактора 1, конденсаторов 2 и 3, сборников жидких фракций 4 и 5.

Пиролизный реактор выполнен в горизонтальном исполнении. Обогрев реакционной камеры реактора реализуется с помощью электронагревателей, которые размещены с внешней стороны корпуса и закрыты теплоизоляцией с защитным кожухом.

Экспериментальная установка работает следующим образом.

Исходное сырье через шаровой кран подаётся в загрузочный патрубок реактора 1 . Сырьё, постоянно перемешиваясь внутри реактора с помощью ворошителя, перемещается к выгрузному патрубку. Ворошитель приводится в движение с помощью электропривода, снабженного электронным преобразователем частоты для регулирования скорости его вращения.

Электронагреватели обеспечивают нагрев сырья до температуры, при которой происходит пиролиз с образованием парогазовой смеси и твердого остатка.

Парогазовая смесь из горизонтального пиролизного реактора по газоходу поступает в трубное пространство конденсатора 2 , в трубках которого протекает процесс перехода высо-кокипящих компонентов в жидкое состояние,

Легкокипящие компоненты парогазовой смеси (пары воды, органические и неорганические составляющие пирогаза) выходят из конденсатора 2 с температурой 110–120 ℃ и поступают в трубное пространство конденсатора 3 , в трубном пространстве которого происходит конденсация легкокипящих компонентов пирогаза и паров воды. Жидкая фракция с температурой 50–60 ℃ стекает в сборник 5 , а образующийся после разделения смеси пиролизный газ подается на горелку.

Результаты

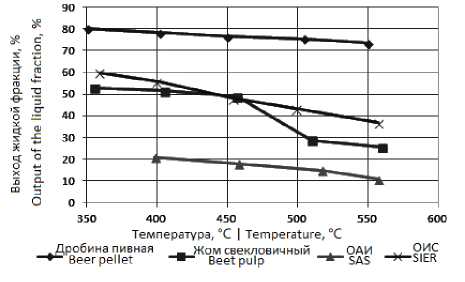

На разработанной экспериментальной установке проведены исследования зависимости выходов вторичных продуктов (жидкой фракции, твердого остатка и пирогаза) от температуры пиролизной утилизации КТОО. Экспериментальные исследования проводились при атмосферном давлении в диапазоне температур 350–550 °С (с интервалом 50 °С). Выбор температурного диапазона обусловлен наиболее интенсивным протеканием процесса разложения органических веществ при минимальных энергетических затратах. Графические зависимости выходов вторичных продуктов от температуры пиролизной утилизации КТОО представлены на рисунках 2–4.

Рисунок 2. Зависимость выхода жидкой фракции от температуры пиролиза для различных видов КТОО

Figure2. Dependence of the yield of the liquid fraction on the pyrolysis temperature for various types of LSOW

Выход жидкой фракции в процентном отношении к сухому веществу, как следует из представленных на рисунке 2 зависимостей, при увеличении температуры протекания процесса пиролиза КТОО уменьшается. Образующаяся жидкая фракция представляет собой жидкость от темно-коричневого до черного цвета с резким запахом нефтяных фракций. При нормальных условиях жидкая фракция, полученная после пиролизной переработки жома свекловичного, дробины пивной и отработанного активного ила не воспламеняется, при этом фракция, полученная после пиролиза отработанной ионообменной смолы, хорошо горит.

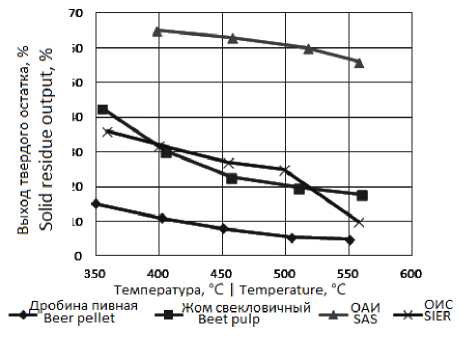

Рисунок 3. Зависимость выхода твердого остатка от температуры пиролиза для различных видов КТОО

Figure3. Dependence of the solid residue yield on the pyrolysis temperature for various types of LSOW

Из зависимостей, представленных на рисунке 3 можно сделать вывод, что с повышением температуры пиролизной утилизации количество твёрдого остатка для всех видов КТОО заметно уменьшается в следующих диапазонах: для дробины пивной – с 43% до 18%; для жома свекловичного – с 22% до 5%; для ОИС – с 37% до 10%. При этом следует отметить, что в случае ОАИ уменьшение количества твердого остатка незначительно – с 64% до 55%.

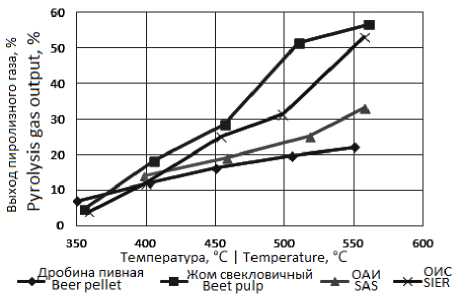

Рисунок 4. Зависимость выхода пирогаза от температуры пиролиза для различных видов КТОО

Figure4. Dependence of the pyrogas yield on the pyrolysis temperature for various types of LSOW

Как следует из графических зависимостей (рисунок 4), выход пирогаза в процентном отношении к сухому веществу с повышением температуры пиролиза плавно растёт. При повышении температуры пиролиза происходит более глубокое разложение жидких и твёрдых фракций продуктов пиролиза и их переход в газовую фракцию, что подтверждается характером графических зависимостей. Максимальный выход пирогаза составляет около 55% масс. для отходов в виде жома свекловичного, минимальный – для отходов в виде дробины пивной – около 20% масс. Полученный пирогаз является горючим и легко воспламеняется, что визуально наблюдалось в процессе проведения экспериментальных исследований

В результате проведенных экспериментальных исследований для всех КРОО получены аналогичные зависимости выходов вторичных продуктов и установлено, что оптимальное время проведения пиролизной переработки составляет 15 мин при температуре пиролиза 500 ℃.

На основании результатов экспериментальных исследований и проведенного аналитического обзора разработана структурная схема универсальной установки для пиролизной утилизации КТОО (рисунок 5). Установка состоит из трех участков: пиролиза КТОО, газификации твердых фракций, полученных в результате пиролиза КТОО, разделения жидких фракций, полученных в результате пиролиза КТОО [4, 10].

дымобые газы на одогреб реактора Flue gases for reactor heating ктоо LSOW

Участок пиролизной утилизации Pyrolysis disposal site

Пирогаз Pyrolysis gas

Топка Furnace

Участок газификации твердого остатка Solid residue gasification site

ч

Участок разделения жидкой фракции Liquid fraction separation site

Рисунок 5. Структурная схема универсальной установки для пиролизной утилизации КТОО

-

Figure5. Block diagram of a universal installation for pyrolysis utilization of LSOW

Обсуждение

В работе [2] проводились исследования химико-термической переработки целлюлозосодержащих отходов (в частности, помета птичьего), в ходе которого установлено, что в процессе переработки образуются вторичные продукты виде пиролизного газа, жидкой и твердой фракций. Образование таких же вторичных продуктов происходит и в нашем исследовании пиролизной переработки КТОО. Кроме того, схож и характер графических зависимостей выходов вторичных продуктов от температуры. При увеличении температуры процесса выход пиролизного газа увеличивается, а жидкой и твердых фракций уменьшается.

Заключение

Согласно проведенным расчетам, установка, разработанная на основании представленной схемы пиролизной утилизации КТОО, при установившемся режиме работы является полностью энергетически независимой от сторонних источников энергии.

На основании проведенных исследований можно сделать следующие выводы.

-

1. Установлена оптимальная температура пиролиза КТОО – 500 °С при данной температуре время пиролиза составляет минимальное

-

2. Установлены выходы вторичных продуктов в зависимости от температуры пиролиза КТОО:

– для пирогаза: максимальный выход (55% масс.) – для отходов в виде жома свекловичного, минимальный (20% масс.) – для отходов в виде дробины пивной;

– для жидкой фракции: максимальный выход (75% масс.) – для отходов в виде дробины пивной, минимальный (10,0% масс.) – для отходов в виде отработанного активного ила;

– для твердого остатка: максимальный выход (50% масс.) – для отходов в виде отработанного активного ила, минимальный (5% масс.) – для отходов в виде дробины пивной.

-

3. Предложена структурная схема пиролизной утилизации с учетом возможности практической реализации универсального процесса переработки КТОО различных отраслей промышленности с учетом энергосбережения.

значение 15 мин. Дальнейшее повышение температуры пиролиза не имеет практического смысла, т. к. длительность протеканияпроцесса пиролиза сокращается незначительно, в то время как затраты энергии на пиролиз увеличиваются существенно (до 90%).