Исследование технологических процессов изготовления листовых деталей давлением полиуретана в полузамкнутом объеме

Автор: Громова Е.Г., Кулаков Г.А., Шаров А.А., Родин Н.П., Федотова И.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

Разработана математическая модель разделительной штамповки-вырубки детали из листовой заготовки давлением полиуретана с возможностью использования различных конструктивно-технологических параметров вырубного инструмента. Исследован механизм разделения листовых материалов давлением полиуретана при использовании различных конструктивных схем вырубного инструмента. Численными и экспериментальными исследованиями установлены оптимальные параметры вырубного инструмента, при которых обеспечивается преобладание сдвигового характера разделения материала заготовки, что напрямую связано с повышением качества вырубного контура детали. Выявлена остаточная деформация заготовки малой толщины после снятия нагрузки. Результаты численных исследований подтверждены экспериментами с использованием метода координатной сетки.

Вырубной инструмент, эластичная среда, напряженно-деформированное состояние, сдвиг, математическое моделирование

Короткий адрес: https://sciup.org/148200137

IDR: 148200137 | УДК: 621.983.04.002

Текст научной статьи Исследование технологических процессов изготовления листовых деталей давлением полиуретана в полузамкнутом объеме

ся из любой стали, вторичного алюминиевого сплава и даже из прессованной древесины (ба-линита или дельта-древесины) или эпоксидной смолы. Штамповка производится в универсальном контейнере с эластичной средой, который применяется для изготовления сотен и даже тысяч различных деталей и работает обычно много лет и даже десятилетий. Стойкость эластичной среды исчисляется обычно десятками тысяч отштампованных деталей.

Большим преимуществом метода штамповки деталей эластичной средой является также то, что дополнительные капитальные затраты на оборудование, как правило, не требуются, так как процессы осуществляются на обычных гидравлических или механических прессах и лишь для штамповки крупногабаритных деталей длиной до 2-4 м и шириной до 1,0-1,5 м требуются специальные мощные гидростатические или гидравлические прессы плунжерного типа.

Особенно ценен метод штамповки деталей эластичной средой для опытного и мелкосерийного производства, для которого обычно характерны большая номенклатура деталей, частая сменяемость изделий, а также сжатые сроки подготовки производства.

В целях повышения эффективности процессов вырубки на кафедре ПЛА и УКМ СГАУ разработано более десяти способов раскроя листовых деталей давлением полиуретана.

Разработанные способы разделительной штамповки отличаются принципом передачи давления эластичной среды на заготовку и конструк- тивной схемой вырубного инструмента, от которых зависит качество изготовляемых деталей.

За счет конструктивных особенностей вырубного инструмента создается различный механизм разделения листовой заготовки и наиболее благоприятная схема напряженно-деформированного состояния материала заготовки в очаге деформации, что позволяет управлять качеством контура разделения при вырубке деталей как из пластичных, так и из малопластичных материалов. В зависимости от принципа передачи давления эластичной среды на заготовку способы штамповки выделены в следующие технологические схемы реализации процесса вырубки: в замкнутом, в полузамкнутом, в полуоткрытом и в открытом объемах эластичной среды, а также с использованием ротационного воздействия эластичного инструмента на заготовку [1]. Целесообразность применения того или иного способа вырубки определяется необходимым уровнем рабочего давления эластичной среды, масштабным фактором и сложностью геометрического контура изготовляемых деталей, механическими характеристиками материала заготовки, точностью вырубаемого контура, наличием прессового оборудования и уровнем технологической подготовки производства.

Вместе с тем следует отметить, что выполнение разделительных операций в замкнутом объеме эластополимерной среды требует создания высокопрочных контейнеров, что ограничивает в масштабном факторе номенклатуру вырубаемых деталей. Кроме того, для обеспечения необходимого давления при штамповке деталей из высокопрочных материалов, требуется наличие гаммы типоразмеров универсальных контейнеров и прессовое оборудование с максимальным усилием. “Открытые” схемы штамповки более просты в реализации, позволяют производить фрагментарную вырубку крупногабаритных деталей, а также вырубку деталей из полосы при меньшем усилии прессового оборудования. Однако харак- терной особенностью “открытых” способов раскроя является неравномерное распределение нормального давления по площади контакта эласто-полимерной матрицы с заготовкой и технологической оснасткой, а также возникновение контактных касательных напряжений в связи с действующими силами трения по поверхности листовой заготовки при осадке эластичного инструмента. Наличие сдвигающей касательной нагрузки приводит к короблению тонколистовых деталей, изготовляемых из материалов с низкими механическими характеристиками [2, 3].

На правильный выбор той или иной конструктивной схемы инструмента влияет знание механизма разделения материала заготовки. В этой связи для определения технологических возможностей разделительной штамповки деталей в полузамкнутом объеме эластополимерной среды проводился комплекс численных и экспериментальных исследований условий деформирования листовых заготовок из материалов различных марок.

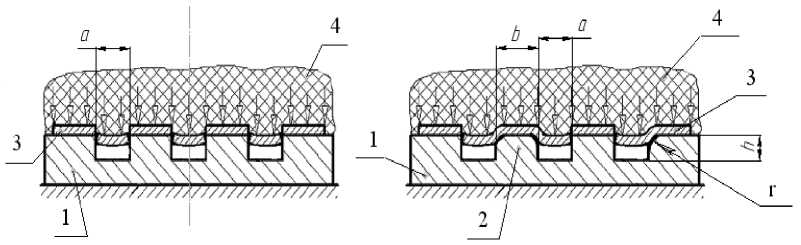

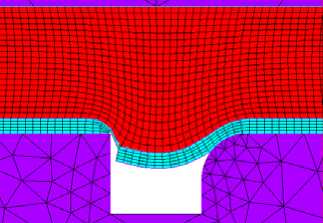

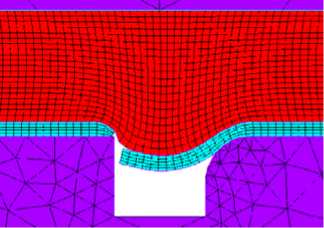

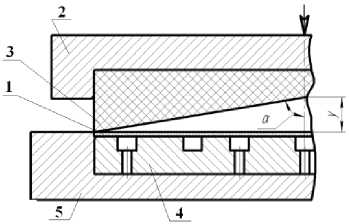

В результате исследований создана математическая модель разделительной штамповки-вырубки детали из листовой заготовки давлением полиуретана с возможностью использования различных конструктивно-технологических параметров для двух схем конструктивного исполнения вырубного инструмента: локализированного вырубного инструмента без промежуточной опоры между режущими кромками (рис. 1 а), с промежуточной опорой между режущими кромками (рис. 1 б). На базе разработанной математической модели проведены численные исследования происходящих деформационных и разделительных процессов с учетом контактного взаимодействия эластичного инструмента с листовой заготовкой.

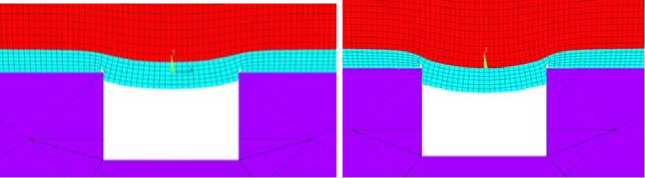

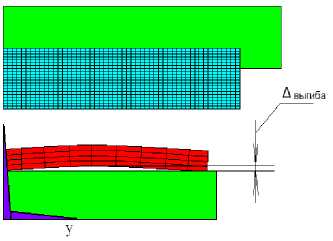

По результатам исследования напряженно-деформированного состояния заготовки при вырубке листовой детали на локализированном инструменте получена картина поэтапного разделения заготовки и деформирования отхода (рис. 2, 3). Для каждого этапа определены значения напряжений

а)

б)

Рис. 1. Конструктивно-технологические схемы вырубного инструмента:

а) локализированный инструмент без промежуточной опоры между режущими кромками;

б) локализированный инструмент с промежуточной опорой между режущими кромками:

1 – вырубной шаблон; 2 – промежуточная опора; 3 – заготовка; 4 – эластичная матрица

в)

г)

Рис. 2. Поэтапное разделение фрагмента заготовки на локализированном инструменте без дополнительной опоры и деформирование отхода в зависимости от относительного прогиба отхода ( Δ l ): а) Δ l =0.43; б) Δ l =0,85; в) Δ l =1,4; г) Δ l =1,5

а)

в)

г)

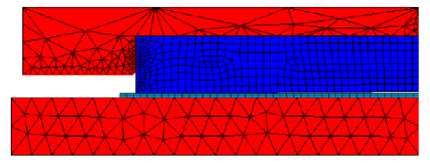

Рис. 3. Поэтапное разделение фрагмента заготовки на локализированном инструменте с дополнительной опорой и деф о рмирование отхода в зависимости от относительного прогиба отхода ( Δ l ): а) Δ l =1.1; б) 1.6; в) Δ l =1.9; г) Δ l =2

и деформаций. В результате численных исследований установлено, что уровень напряжений эластомера в очаге разделения достигает предельных значений. Хотя глубина распространения данных напряжений незначительна, в пределах 0,1…0,8 мм при циклических нагрузках (при вырубке нескольких тысяч деталей) происходит разрушение поверхности слоя полиуретана в зоне вырубаемого контура деталей, что ограничивает срок его службы и требует периодической замены.

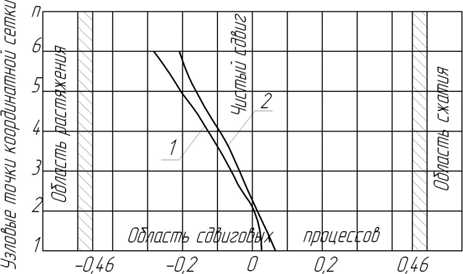

На основе результатов численных исследований, для оптимальных значений конструктив- ных параметров вырубного инструмента (как показали вычисления характеристик качества контуров среза заготовки), численно определены значения показателя деформированного состояния материала заготовки и построены соответствующие графические зависимости (рис. 4).

Анализируя значения показателя деформированного состояния можно отметить, что при вырубке на локализированном инструменте условия разделения соответствуют сдвигу ( - 0,464 < νε < 0,464 ) [4], так как показатель деформированного состояния νε изменяется в

Показатель деформированного состояния

Рис. 4. График зависимости показателя деформированного состояния в каждой узловой точке по толщине листовой заготовки при вырубке контура детали:

-

1 – на локализированном инструменте без дополнительной опоры; 2 – на локализированном инструменте с дополнительной опорой

пределах от -0,18 до +0,1, что обеспечивает высокое качество контура среза детали.

Результаты численных исследований напряженно-деформированного состояния подтверждены расчетно-экспериментальными исследованиями с использованием метода деформирования координатной сетки, наносимой по толщине заготовок, предварительно разрезанных образцов, вырубаемых данными способами деталей.

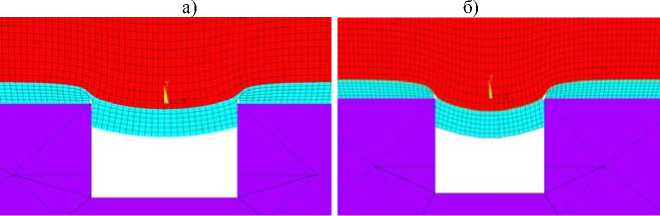

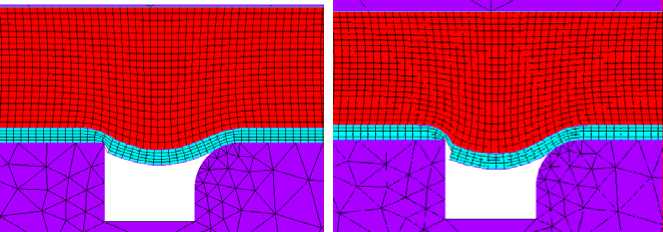

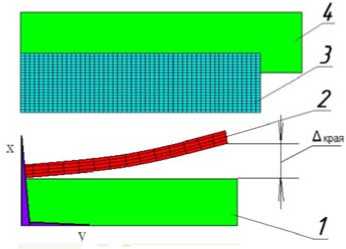

Также в результате моделирования была выявлена остаточная деформация заготовки малой толщины после снятия нагрузки. Численные исследования показали, что при нагружении тонколистовых заготовок усилием выше 500…750 кН с последующей разгрузкой (при сухом трении) нарушается плоскостность листовых деталей толщиной менее 0,5…0,8 мм (рис. 5) вследствие пластического деформирования контактирующих с полиуретаном поверхностных слоев касательной сдвигающей нагрузкой. Поэтому целесообразно уменьшение коэффициента трения до значений, соответствующих наличию смазки, что уменьшает величину сдвиговой нагрузки и конфигурация листовых деталей после разгрузки остается плоской. Также для исключения коробления детали после разгрузки целесообразно использовать эластичную матрицу с внутренней конусностью (рис. 6) (с углом конусность γ не мене 0,5о) обеспечивающей равномерность распределения нормального давления.

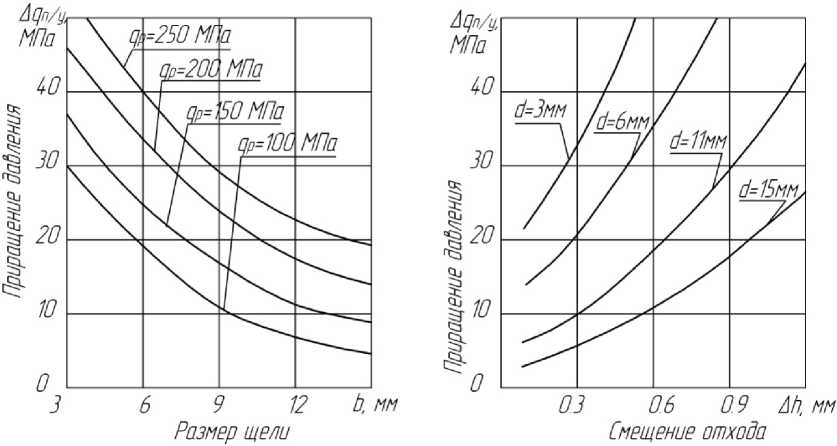

Кроме того, численными исследованиями установлено, что при локальном деформировании полиуретана в процессе смещения отхода затрачивается дополнительное давление, кото-

а)

б)

Рис. 5. Деформация листовых деталей после снятия нагрузки:

а – толщина листа 0,5 мм; б– толщина листа 0,8 мм;

1 – фрагмент вырубного инструмента; 2 – фрагмент вырубаемой детали; 3 – эластичная матрица;

4 – фрагмент контейнера

б)

Рис. 6. Эластичная матрица с внутренней конусностью в схеме с заделкой эластичной матрицы в полузамкнутом объеме: а – конструктивная схема; б –математическая модель для численных исследований;

1 – заготовка; 2 – силовая обойма; 3 – полиуретановый элемент; 4 – формообразующий инструмент; 5 – технологическая обойма

а)

б)

в)

г)

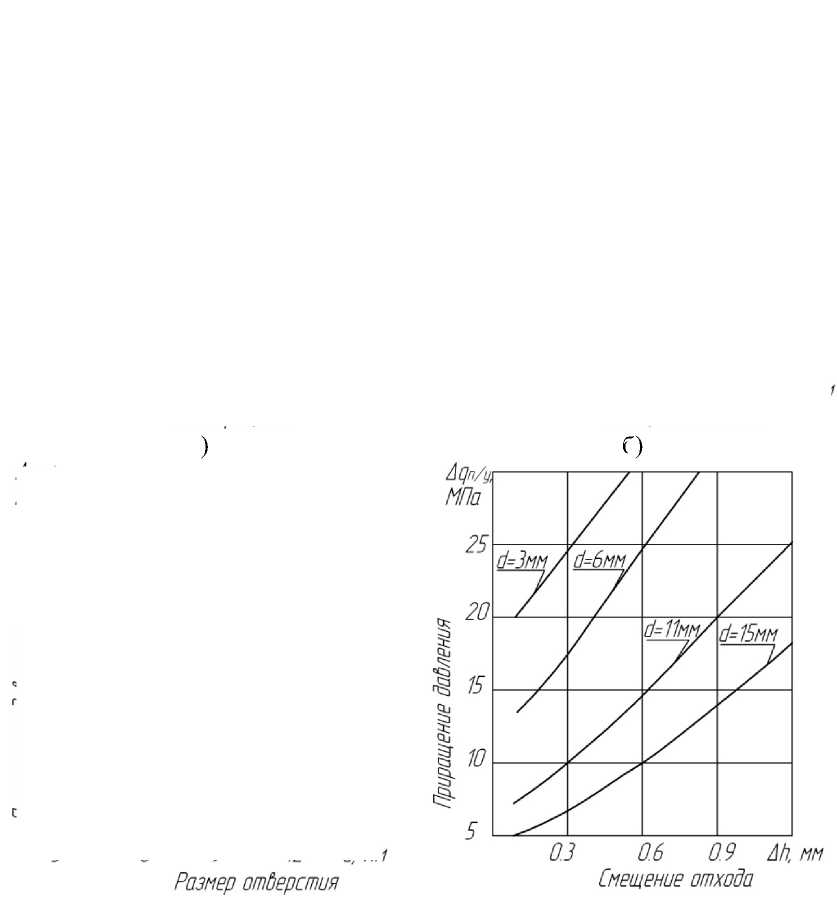

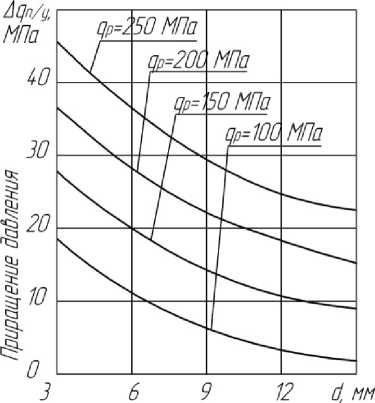

Рис. 7. Влияние технологических факторов на величину удельного усилия локального деформирования полиуретана:

а, б – при затекании в круговую щель; в, г –при затекании в отверстие

а)

рое зависит от уровня общего давления разделения, ширины и глубины локального деформирования эластомера (рис. 7).

Полученные зависимости хорошо аппроксимируются логарифмической функцией следующего вида:

( 1 d (b)) q п / у = q р-p+m • ln-y I, (1) v A h )

где qР – суммарное давление изгиба отхода и сдвига листовой заготовки; Д h - глубина локального смещения (затекания) эластомера; с и m – коэффициенты аппроксимации, зависящие от вида контура локального деформирования эластомера; d , b – параметры контура локального деформирования.

На основании математического моделирова- ния, численных и экспериментальных исследований, деформационно-силового анализа компонентов энергетических затрат получены аналитические выражения для расчета усилий и рабочего давления эластичной среды, необходимых для реализации разработанных методов разделительной штамповки.

Также, на основании полученных результатов сформулированы оптимальные условия разделения листовых материалов давлением полиуретана и разработаны методические указания для проектирования технологии разделительной штамповки листовых деталей полиуретаном.

Данная работа выполнена в рамках реализации ФЦП “Научные и научно-педагогические кадры инновационной России” на 2009 – 2013 годы.

Список литературы Исследование технологических процессов изготовления листовых деталей давлением полиуретана в полузамкнутом объеме

- Барвинок В.А. Высокоэффективные технологические процессы изготовления элементов трубопроводных и топливных систем летательных аппаратов [Текст]/В.А. Барвинок, А.Н. Кирилин, А.Д. Комаров, В.К. Моисеев, В.П. Самохвалов, Ю.В. Федотов. -М.: Наука и технологии, 2002. -394с.

- Барвинок В.А. Математическое моделирование контактного взаимодействия эластичного инструмента в процессах ротационного раскроя листовых деталей изделий машиностроения / В.А. Барвинок, Ю.В. Федотов, Е.Г. Громова, А.П. Шумков, Н.Ю. Поникарова // Проблемы машиностроения и автоматизации -2008. -№1. -С. 128-132.

- Барвинок В. А., Федотов Ю. В., Кирилин А. Н., Родин Н. П. Исследование технологических процессов вырубки-пробивки длинномерных листовых деталей эластичной средой//Международный журнал. Проблемы машиностроения и автоматизации. 2007, №5-6, 65-70 с.

- Смирнов-Аляв Г.А. Экспериментальные исследования в обработке металлов давлением/Г.А Смирнов-Аляв, В.П. Чикидовский. -Л.: Машиностроение, 1972, 360 с.