Исследование устойчивости цеолитовых суспензий для цементных систем

Автор: Самченко С.В., Козлова И.В., Синотова М.В., Вовченский Д.Н., Сироткина К.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 3 т.17, 2025 года.

Бесплатный доступ

Введение. Для развития строительной отрасли в Российской Федерации уделяется большое внимание разработке новых материалов, обладающих высокой функциональностью, долговечностью, прочностью, а также имеющих различные уни- кальные характеристики. Для возведения объектов, требующих повышенной прочности, или проведения ремонтных работ, где имеет значение ранний набор прочности ремонтной смеси, применяются в составе вяжущего материала различные тонкодисперсные добавки. Для обеспечения повышения физико-механических характеристик затвердевшей цементной пасты, содержащей в своем составе такие добавки, необходимо рассматривать вопрос равномерности распределения частиц субмикронного уровня в объеме цементного композита. Исследование этого вопроса является одной из задач на- стоящего исследования. Материалы и методы. В качестве объекта исследования выбран тонкодисперсный цеолит, который обладает высокими ионообменными, сорбционными, каталитическими свойствами, и оценена возможность его введения в состав цемента в виде стабилизированной суспензии вместо воды затворения. Цеолитовая суспензия с концентрацией 10, 30, 50 г/л готовилась посредством механического перемешивания с помощью магнитной мешалки и ультразвукового диспергирования в термостатированных условиях. Время механической и ультразвуковой обработки суспензий составило 20 мин. Суспензии готовились в двух дисперсионных средах – водной и водно-полимерной (вода + пластификатор). Физи- ко-механические испытания образцов проводились в соответствии с действующими национальными и межгосударствен- ными стандартами и методиками. Результаты. Исследования седиментационной устойчивости суспензий показали, что наиболее устойчива суспензия, стабилизированная ультразвуковой обработкой и пластификатором. Скорость оседания частиц суспензии в первый период составляет (3.43÷3.83)•10–6 м/с, во второй период – (0,98÷1,17)•10–6 м/с. Исследование дисперсности частиц цеолита в суспензиях показало, что ультразвуковое диспергирование приводит к более значительному сдвигу дисперсности частиц в сторону уменьшения с 25 мкм до 3 мкм как в водных, так и в водно-полимерных суспензиях с концентрацией 10–30 г/л. Проведенные физико-механические испытания образцов показали, что при введении в состав цемента водно-полимерной цеолитовой суспензии, стабилизированной ультразвуковой обработкой, наблюдается увели- чение начальной и марочной прочности в 3,3 раза и на 51%, соответственно. Анализ результатов по прочности на сжатие показал наибольшую эффективность при введении суспензии цеолита в состав цемента вместо воды затворения в количе- стве 10–30 г/л. Заключение. Проведенные исследования показали эффективность применения ультразвуковой обработки в комплексе с пластификатором к стабилизации цеолитовой суспензии. Стабилизированные частицы цеолита, равномерно распределяясь в объеме цементной матрицы, выступают в качестве подложки для зарождения и роста кристаллогидратных фаз, тем самым интенсифицируя процесс гидратации и формирования кристаллогидратного каркаса с плотной и прочной структурой цементного камня. Таким образом, целесообразность рассмотрения цеолитов в качестве компонентов компо- зиционных материалов является перспективным направлением в решении многоплановых задач строительной отрасли.

Цеолитовая суспензия, цементная система, дисперсность, устойчивость, ультразвуковая обработка, механическая обработка, пластификатор, прочность

Короткий адрес: https://sciup.org/142244861

IDR: 142244861 | УДК: 691.54 | DOI: 10.15828/2075-8545-2025-17-3-224-234

Текст научной статьи Исследование устойчивости цеолитовых суспензий для цементных систем

Самченко С.В., Козлова И.В., Синотова М.В., Вовченский Д.Н., Сироткина К.А. Исследование устойчивости цеолитовых суспензий для цементных систем. Нанотехнологии в строительстве. 2025;17(3):224–234. – EDN: ZQIZZV.

В Российской Федерации уделяется большое внимание разработке новых материалов для развития строительной отрасли. Необходимо стремиться к получению таких материалов, которые обладали бы высокой функциональностью, долговечностью, прочностью, а также имели бы различные уникальные характеристики. На территории нашей страны в этом направлении проводятся многочисленные научные исследования, изучаются свойства материалов природного и техногенного происхождения, в том числе активно проводятся работы, связанные с утилизацией промышленных отходов [1–4].

Для возведения объектов, требующих повышенной прочности (фундамент, стены, перекрытия, колонны, балки и т.д.), или проведения ремонтных работ, где имеет значение ранний набор прочности ремонтной смеси, применяются в составе вяжущего материала различные тонкодисперсные добавки [5–7].

Для обеспечения повышения физико-механических характеристик затвердевшей цементной пасты, содержащей в своем составе такие добавки, необходимо рассматривать вопрос равномерности рас-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ пределения частиц субмикронного уровня в объеме цементного композита [8–9]. При нестабильности распределения тонкодисперсных компонентов в матричной системе наблюдается ухудшение прочности цементного камня [10]. Исследование этого вопроса является одной из задач настоящего исследования.

Для определения дозировки тонкодисперсных материалов в составе цементной системы проводится корректировка водоцементного отношения. Такие манипуляции позволяют снизить расход цемента и повысить прочность конечного продукта [11].

Введение пуццолановых добавок в состав цемента, которые придают материалу специфические свойства (повышенную водостойкость, устойчивость к агрессивному воздействию минерализованных и пресных вод и др.), приводит к снижению ранней прочности и увеличению поздней прочности при использовании в оптимальных пропорциях [12–14]. Разновидностью пуццоланов является цеолит, который представляет собой алюмосиликаты со скелетной структурой, имеющей полости наноразмерного уровня, заполненные катионами щелочных и щелочноземельных металлов и молекулами воды, способными свободно удаляться и поглощаться. Протекающие процессы в структуре цеолита приводят к ионному обмену и обратимой дегидратации, при этом сама структура цеолита не изменяется [15, 16].

Физико-химические свойства цеолитов зависят от геометрии их пористой структуры, химии каркаса и природы внекаркасных структур [17, 18]. Благодаря этому они обладают высокими ионообменными, сорбционными, каталитическими свойствами, что высоко оценено в строительной отрасли. Наблюдается положительная тенденция в получении различных строительных материалов на основе цеолита, обладающих уникальными эксплуатационными свойствами [19–22].

В качестве примера можно привести анализ экспериментальных данных, представленный в работе [15]. Авторами показано, что с увеличением концентрации цеолита до 17%, используемого как наполнитель, прочность бетона на начальном этапе возрастает, т.к. формируется плотный каркас структуры. При дальнейшем увеличении концентрации цеолита происходит снижение прочности, что соответствует полиструктурной теории композиционных строительных материалов, разработанной академиком В.И. Соломатовым. Авторы [23] утверждают, что с помощью природных цеолитов можно производить «зеленый» бетон, значительно сокращая потребление цемента. В работе [24] доказана эффективность использования цеолита в многокомпонентных мелкозернистых бетонах для строительной 3D-печати. Предлагается вводить цеолит в количестве 5–15%, что обеспечивает сокращение времени схватывания на 1,0–1,20 ч и увеличение прочности образцов. Интересное технологическое решение использования цеолита привели индонезийские коллеги в работе [25]. Ими предложено из-за нехватки пресной воды применять цеолиты для опреснения морской воды с последующим затворением ее бетонной смеси. Было установлено, что увеличение содержания цеолита для опреснения морской воды коррелируется со снижением солености, тем самым повышая прочность бетона на сжатие. В работе [26] показана технология производства теплоизоляционного материала из пеностеклокерамики, содержащей цеолитовую породу по экструзивному методу, которая способна повысить насыпную плотность материала до 220 кг/м3, теплопроводность до 0,078 Вт/(м·°С), что свидетельствует о возможности его использования для дорожного строительства в сложных геокриологических условиях. Рассмотренные примеры подтверждают целесообразность использования цеолитов в создании строительных материалов, что актуально для решения многоплановых задач строительной отрасли.

Таким образом, перед нами стоит задача продолжить исследование свойств цеолитов в составе цементных систем. Предлагаются к рассмотрению тонкодисперсные цеолиты и их возможность стабилизации для введения в состав цемента в виде стабилизированной суспензии вместо воды затворения.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

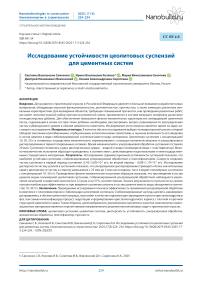

В ходе проведения исследований в качестве тонкодисперсной минеральной добавки использовался цеолит Холинского месторождения с преобладающим размером частиц 25 мкм (рис. 1), портландцемент Евроцемент ЦЕМ I 42,5Н, а также пластификатор Sika ViscoCrete-226 P. В табл. 1 и 2 представлены химический и минералогический состав цемента, в табл. 3 – химический состав Холинского цеолита.

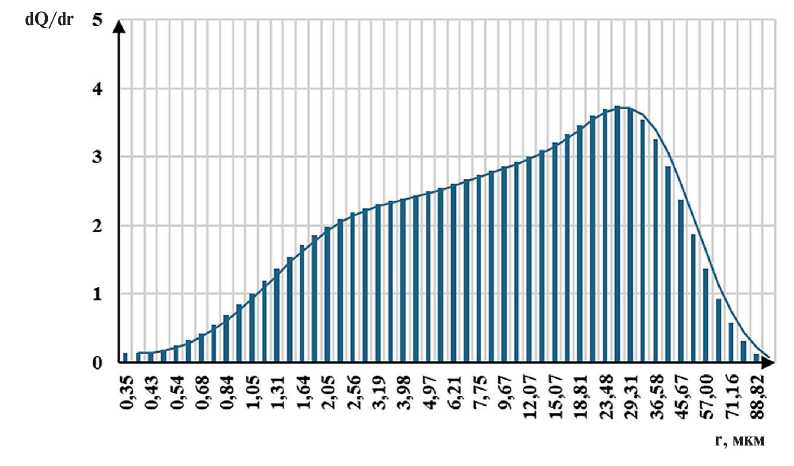

Для проведения исследований готовилась цеолитовая суспензия с концентрацией 10, 30, 50 г/л посредством механического перемешивания с помощью магнитной мешалки и ультразвукового диспергирования (УЗО) на приборе УЗДН-1 при частоте 44 кГц в термостатированных условиях (t = 25±2 °C) (рис. 2). Время механической и ультразвуковой обработки суспензий составило 20 мин. Суспензии готовились в двух дисперсионных средах – водной и водно-полимерной (вода + пластификатор). Определение дисперсности частиц цеолита в суспензиях проводилось на приборе Fritsch Particle Sizer.

Физико-механические испытания образцов проводились в соответствии с действующими национальными и межгосударственными стандартами и методиками.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 1. Кривая распределения частиц цеолита в порошке

Taблица 1. Химический состав цементного клинкера

|

Компоненты |

CaО, % |

SiO2, % |

Al2O3, % |

Fe2O3, % |

MgO, % |

SO3, % |

R2O (Na2O), % |

|

Клинкер |

66,1 |

21,2 |

5,1 |

4,2 |

0,77 |

0,55 |

0,57 |

Taблица 2. Минералогический состав цементного клинкера

|

Содержание минералов, % |

|||

|

С 3 S |

C 2 S |

C 3 A |

C4AF |

|

68,4 |

8,3 |

6,5 |

12,6 |

ЭКСПЕРИМЕНТЫ И ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

В рамках данной работы была исследована дисперсность частиц тонкодисперсного цеолита с преобладающим размером частиц 25 мкм в водной и водно-полимерной суспензиях, приготовленных посредством механического перемешивания и ультразвукового воздействия. Также проводились исследования по изучению седиментационной устойчивости приготовленных суспензий для предварительной оценки равномерности распределения частиц цеолита в объеме цементной матрицы.

Для установления седиментационной устойчивости частиц цеолита в суспензии приготовленные суспензии переливали в цилиндры на 100 см3 и проводили наблюдением за процессом седиментации частиц цеолита. Замерив высоту столба оседающих частиц и время их оседания, вычисляли скорость оседания частиц в суспензии.

Оседание частиц цеолита происходило в 3 этапа: 1 – начало седиментации, оседают самые крупные частицы; 2 – оседание частиц более тонкой фракции; 3 – полное оседание частиц. Исследования показали, что даже при механическом перемешивании через 7 суток полного оседания частиц цеолита в водной дисперсионной среде не наблюдалось, поэтому было принято решение 3 периодом оседания частиц пренебречь, а для оценки седиментационной устойчивости частиц в суспензии ограничиться 2 периодом оседания, в котором считать, что седиментации подверглось 2/3 частиц цеолита.

Установление оптимальной дозировки пластификатора для приготовления водно-полимерных су-

Taблица 3. Химический состав цеолита

|

Содержание компонентов в цеолите, % |

|||||||||||

|

SiО 2 |

TiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

FeO |

CaO |

MgO |

Na2O |

K 2 O |

MnO |

SO 3 |

п.п.п |

|

67,7 |

0,09 |

11,97 |

0,78 |

0,26 |

1,37 |

0,42 |

2,53 |

3,63 |

0,17 |

0,04 |

11,39 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Ультразвуковой диспергатор УЗДН-1

спензий проводилось по определению седиментационной устойчивости суспензий в цилиндрах объемом 100 см3. В эксперименте рассматривались суспензии с максимальным содержанием цеолита, т.е. 50 г/л, в которых содержался пластификатор с концентрацией от 1,0 до 5,0 г/л (табл. 4).

В ходе исследований установлено, что концентрация пластификатора от 3,0 г/л и выше обеспечивает седиментационную устойчивость суспензий с содержанием цеолита 50 г/л в первый период оседания частиц до 2,5 ч при механическом перемешивании и 12,5 ч после ультразвуковой обработки. В связи с этим в дальнейших исследованиях принято решение использовать концентрацию пластификатора 3,0 г/л.

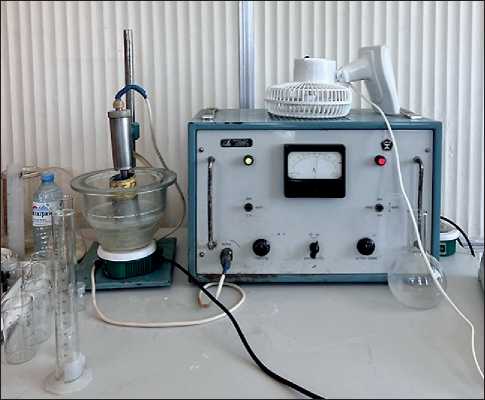

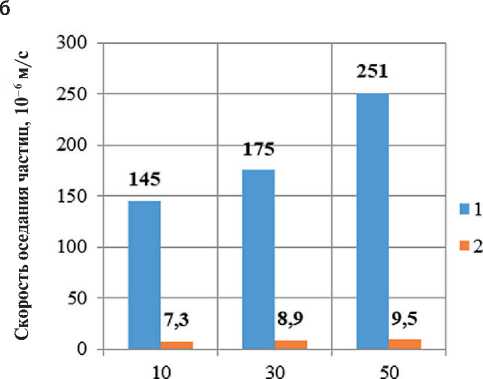

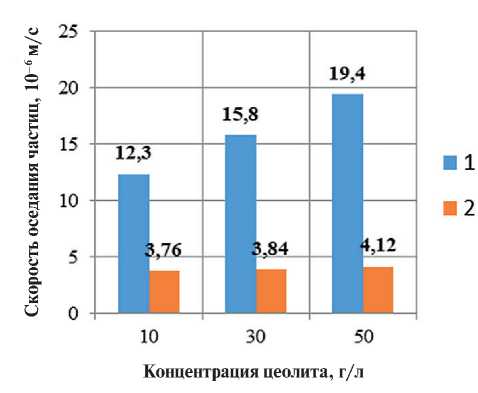

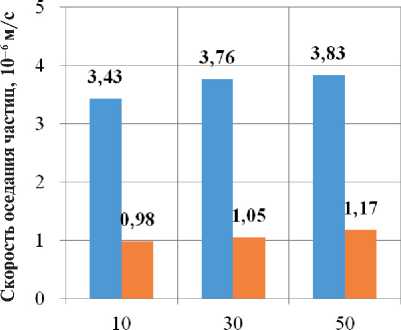

Скорость оседания частиц цеолита в суспензии, приготовленной механической и ультразвуковой обработкой в присутствии пластификатора и без него в 1 и 2 периоды оседания частиц, представлено на рис. 3. Из графиков видно, что при механической обработке скорость оседания ча- стиц самая максимальная, особенно где содержится 50 г частиц цеолита на 1 л суспензии (рис. 3а), скорость оседания частиц в первый период оседания составляет (283÷455)·10–6 м/с; во второй период – (21,1÷26,1)·10-6 м/с. Наиболее устойчива суспензия, стабилизированная ультразвуковой обработкой и пластификатором (рис. 3г). Скорость оседания частиц суспензии в первый период составляет (3.43÷3.83)·10–6 м/с, во второй период – (0,98÷1,17)·10–6 м/с.

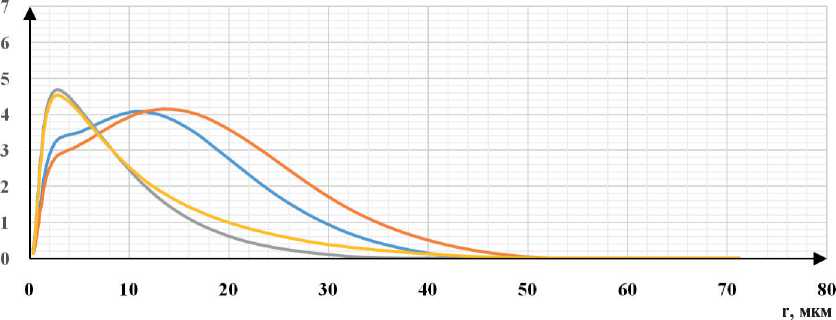

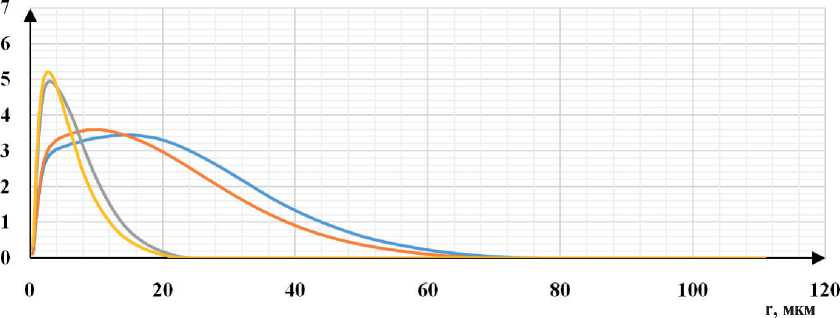

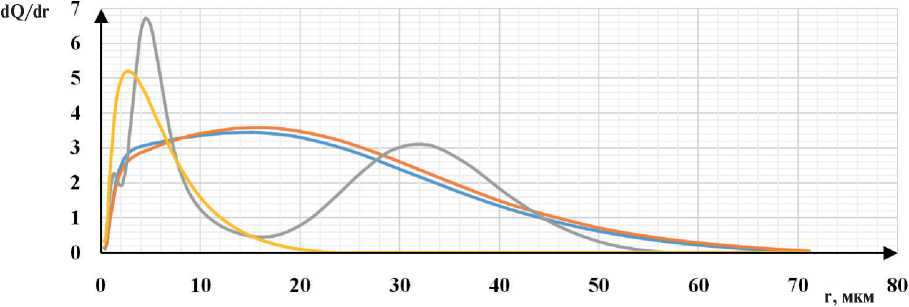

Параллельно с установлением седиментационной устойчивости суспензий проводилось определение размера частиц цеолита в суспензии. Результаты определений представлены на рис. 4.

Дифференциальные кривые распределения частиц показали, что в водных и водно-полимерных суспензиях с концентрацией цеолита 10 г/л, приготовленных механическим перемешиванием, преобладающий размер частиц составляет 10–12 мкм при dQ/dr = 4,1–4,2 (голубая и оранжевая кривые на рис. 4а).

С концентрацией 30–50 г/л в таких же суспензиях установить преобладающий размер достаточно сложно, наблюдается полифракционное распределение частиц в пределах 3–25 мкм при dQ/dr = 3,0–3,5 (голубая и оранжевая кривые на рис. 4б, в).

Под воздействием ультразвука в водных и водно-полимерных цеолитовых суспензиях с концентрацией 10–30 г/л преобладающий размер частиц составляет 3 мкм при dq/dr = 4,6–5,2 (серые и желтые кривые на рис. 4а, б). При увеличении концентрации цеолита в водной суспензии до 50 г/л наблюдается полифракционный состав с преобладающими размерами частиц 1, 5, 32 мкм при dQ/dr = 2,2; 6,7; 3,1, соответственно (серая кривая на рис. 4в). При изучении желтой кривой на рис. 4в, отвечающей за распределение размера частиц цеолита в водно-полимерной суспензии, подвергшейся УЗО, выявлен преобладающий размер частиц, равный 3 мкм при dQ/dr = 5,2.

Taблица 4. Седиментационная устойчивость цеолитовой суспензии с разным содержанием пластификатора

|

Наименование показателя |

№ цилиндра |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Концентрация пластификатора, г/л |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

|

Защитное число суспензии S, *10–3 г/л |

1,00 |

2,25 |

4,00 |

6,25 |

9,00 |

16,00 |

25,00 |

|

Седиментационная устойчивость цеолитовой суспензии в первый период оседания частиц без УЗО, ч–мин |

1–00 |

1–20 |

1–50 |

2–10 |

2–30 |

2–30 |

2–40 |

|

Седиментационная устойчивость цеолитовой суспензии в первый период оседания частиц после УЗО, ч–мин |

6–00 |

8–00 |

10–00 |

11–30 |

12–30 |

12–30 |

12–30 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Концентрация цеолита, г/л

г

Концентрация цеолита, г/л

Рис. 3. Седиментационная устойчивость цеолитовой суспензии: а) механическая обработка; б) ультразвуковая обработка; в) механическая обработка + пластификатор; г) ультразвуковая обработка + пластификатор

Подводя итог, можно сделать вывод, что ультразвуковое диспергирование приводит к сдвигу дисперсности частиц в сторону уменьшения с 25 мкм до 3 мкм как в водных, так и водно-полимерных суспензиях с концентрацией 10–30 г/л. Водная суспензия, содержащая 50 г/л частиц тонкодисперсного цеолита, сложнее подвергается ультразвуковой обработке, за счет того, что в более концентрированной суспензии число столкновений между частицами выше, чем в разбавленной. Это приводит к протеканию коагуляционных процессов. При введении пластификатора частицы цеолита стабилизируются, что позволяет минимизировать протекание коагуляционных процессов в суспензии.

При механической обработке отмечается также некоторое смещение дисперсности частиц в сторону уменьшения (с 25 до 10–15 мкм), но оно незначительно выражено, в большей степени такое распределение частиц носит полифракционный характер.

Исходя из данных, полученных при изучении седиментации частиц тонкодисперсного цеолита, можно сделать вывод, что применение ультразвуковой обработки к водным и водно-полимерным цеолитовым суспензиям позволяет получать седиментационно-устойчивые суспензии, которые могут равномерно распределяться в объеме цементной матрицы и способствовать повышению физико-механических характеристик затвердевшей цементной пасты, в связи с чем были отформованы кубики 20×20×20 мм и выдержаны в воздушно-влажностных условиях. В модифицированных образцах цеолитовая суспензия вводилась в состав цемента

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

а dQ/dr

10 г/л цеолитовой суспензии (мех)

10 г/л цеолитовой суспензии с СП (мех)

10 г/л цеолитовой суспензии (УЗО)

10 г/л цеолитовой суспензии с СП (УЗО)

б

dQ/dr

30 г/л цеолитовой суспензии (мех)

30 г/л цеолитовой суспензии с СП (мех)

30 г/л цеолитовой суспензии (УЗО)

30 г/л цеолитовой суспензии с СП (УЗО)

в

50 г/л цеолитовой суспензии (мех)

50 г/л цеолитовой суспензии (УЗО)

50 г/л цеолитовой суспензии с СП (мех)

50 г/л цеолитовой суспензии с СП (УЗО)

Рис. 4. Дифференциальные кривые распределения частиц цеолитовых суспензий: а) с концентрацией 10 г/л; б) с концентрацией 30 г/л; в) с концентрацией 50 г/л

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

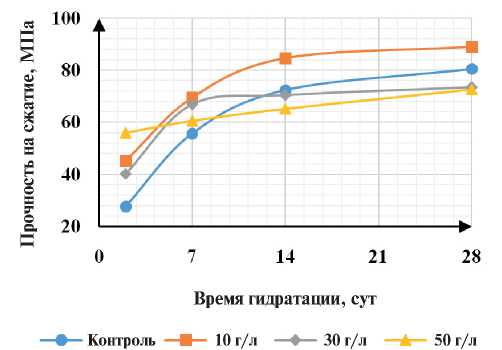

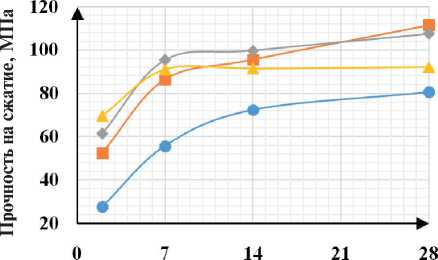

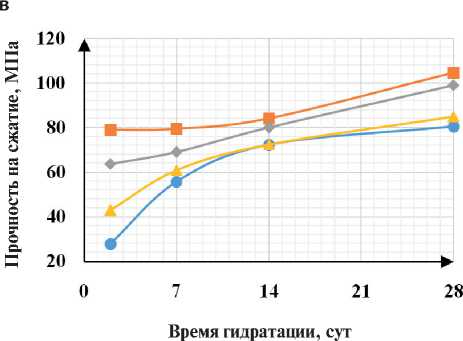

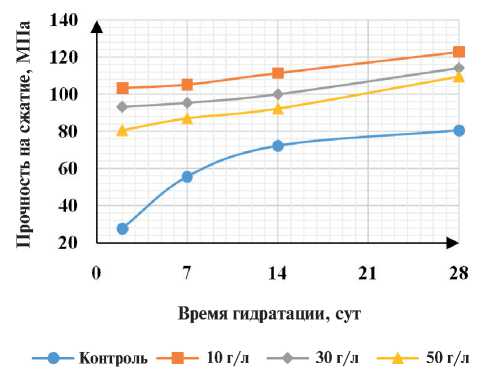

б

Время гидратации, сут

Контроль —■— 10 г/л 30 г/л 50 г/л

Рис. 5. Зависимость прочности от времени гидратации: а) механическая обработка; б) механическая обработка + пластификатор; в) ультразвуковая обработка; г) ультразвуковая обработка + пластификатор вместо воды затворения. Результаты испытаний представлены на рис. 5.

Анализ полученных результатов показал, что при введении цеолитовой суспензии отмечается значительное увеличение в начальные сроки твердения (на 70%), а в марочном возрасте прирост прочности с добавкой, содержащей цеолит в количестве 10 г/л, составил 10,6%. При введении пластификатора в цеолитовую суспензию наблюдается прирост прочности во все сроки твердения: на 2 сутки прочность возросла в 2,2 раза, в марочном возрасте – на 29%. При ультразвуковой обработке цеолитовой суспензии наблюдается увеличение прочности в начальные сроки у всех модифицированных образцов в среднем в 2,2 раза, в марочном возрасте с добавкой цеолита 10–30 г/л – на 23–29%, с добавкой цеолита 50 г/л прочность сопоставима с бездобавочным образцом. При введении комплексной добавки отмечается мак- симальное увеличение начальной и марочной прочности в 3,3 раза и на 51%, соответственно. Анализ результатов по прочности на сжатие показал наибольшую эффективность при введении суспензии цеолита в состав цемента вместо воды затворения в количестве 10–30 г/л.

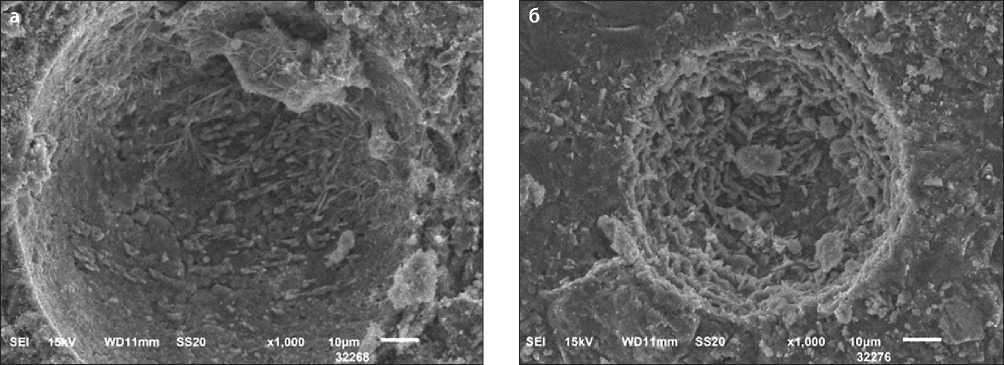

Исходя из вышеизложенного следует, что применение УЗО к стабилизации цеолитовой суспензии позволяет увеличить прочность как в начальные сроки твердения, так и в марочном возрасте. Это свидетельствует о том, что тонкодисперсный цеолит равномерно распределяется в матрице цементного камня, концентрирует вокруг себя гидратные новообразования, тем самым интенсифицируя зарождение и рост кристаллогидратных фаз, уплотняющих и упрочняющих твердеющий конгломерат, что подтверждается микрофотографиями образцов, представленными на рис. 6. На них показана пора в структуре цемент-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 6. Электронно-микроскопические снимки образцов в 2 сут. твердения: а) контрольный образец; б) цеолитовая суспензия с концентрацией 10 г/л, стабилизированная УЗО

ного камня в 2-суточном возрасте бездобавочного образца и образца, затворенного стабилизированной УЗО цеолитовой суспензией. При рассмотрении поры в структуре цементного камня отмечается, что при одинаковом увеличении у образца с добавкой цеолита она более интенсивно зарастает гексагональными гидросиликатами и гидроалюминатами кальция, обладающими хорошей армирующей способностью, что подтверждает уплотнение и упрочнение структуры цементного камня на ранних сроках твердения.

ЗАКЛЮЧЕНИЕ

Для установления равномерности распределения частиц тонкодисперсного цеолита в составе цементной матрицы были проведены исследования по определению седиментационной устойчивости суспензий, а также установлена дисперсность частиц цеолита после механической и ультразвуковой обработки в водной и водно-полимерных дисперсионных средах.

В ходе исследований установлена оптимальная дозировка анионного пластификатора для приготовления водно-полимерных суспензий цеолита. Она составила 3,0 г/л.

Исследования седиментационной устойчивости суспензий показали, что наиболее устойчива суспензия, стабилизированная ультразвуковой обработкой и пластификатором. Скорость оседания частиц суспензии в первый период составляет (3.43÷3.83)·10–6 м/с, во второй период – (0,98÷1,17)·10–6м/с.

Исследование дисперсности частиц цеолита в суспензиях показало, что ультразвуковое диспергирование приводит к более значительному сдвигу дисперсности частиц в сторону уменьшения с 25 мкм до 3 мкм как в водных, так и в водно-полимерных суспензиях с концентрацией 10–30 г/л. Водная суспензия, содержащая 50 г/л частиц тонкодисперсного цеолита, сложнее подвергается ультразвуковой обработке, за счет того, что в более концентрированной суспензии число столкновений между частицами выше, чем в разбавленной. Это приводит к протеканию коагуляционных процессов. При введении пластификатора частицы цеолита стабилизируются, что позволяет минимизировать протекание коагуляционных процессов в суспензии.

Проведенные физико-механические испытания образцов показали, что при введении в состав цемента водно-полимерной цеолитовой суспензии, стабилизированной ультразвуковой обработкой, наблюдается увеличение начальной и марочной прочности в 3,3 раза и на 51%, соответственно. Анализ результатов по прочности на сжатие показал наибольшую эффективность при введении суспензии цеолита в состав цемента вместо воды затворения в количестве 10–30 г/л.

Исходя из полученных данных, можно отметить эффективность применения УЗО в комплексе с пластификатором к стабилизации цеолитовой суспензии, что свидетельствует о равномерности распределения частиц цеолита в матрице цементного камня. Стабилизированные частицы цеолита, выступая в качестве подложки для зарождения и роста кристаллогидратных фаз, интенсифицируют процесс гидратации и формирования кристаллогидратного каркаса с плотной и прочной структурой цементного камня. Проведенные исследования подтверждают целесообразность рассмотрения цеолитов в качестве компонентов композиционных материалов, что актуально для решения многоплановых задач строительной отрасли.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ