Исследование влияния формы обрабатываемого канала на течение рабочей среды при абразивно-экструзионной обработке

Автор: Левко В.А., Лубнин М.А., Снетков П.А., Пшенко Е.Б., Турилов Д.М.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 (25), 2009 года.

Бесплатный доступ

Проведены визуальные исследования характера потока рабочей среды как абразивного инструмента. Установлена степень влияния формы обрабатываемого канала и местных сопротивлений на особенности течения. Разработаны рекомендации по выравниванию условий обработки.

Абразивно-экструзионная обработка, повышение качества поверхности, течение абразивной рабочей среды, визуальные исследования, местные сопротивления, форма поперечного сечения

Короткий адрес: https://sciup.org/148176020

IDR: 148176020 | УДК: 621.924

Текст краткого сообщения Исследование влияния формы обрабатываемого канала на течение рабочей среды при абразивно-экструзионной обработке

Анализ конструктивных особенностей деталей летательных аппаратов (ЛА) выявил широкую номенклатуру каналов с сечениями различной формы, а также наличие различных местных сопротивлений типа лопатки, выступа и т. п.

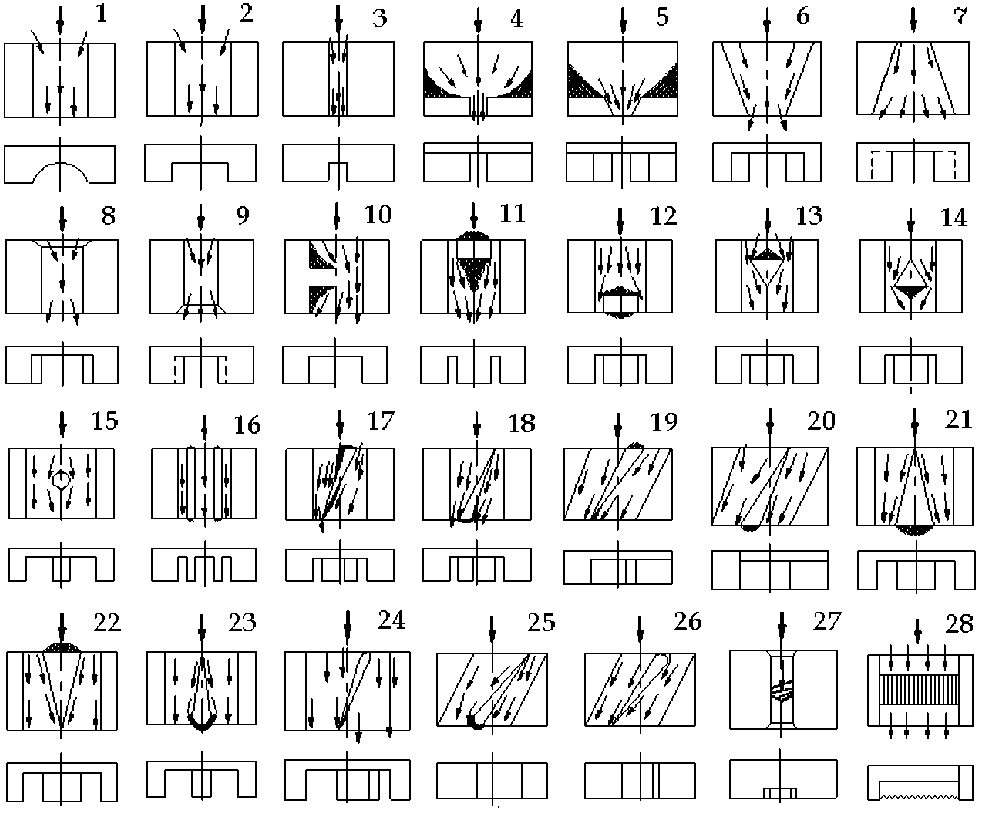

Установлено 28 типовых элементов с различной геометрической формой сечения, которые встречаются в деталях ЛА.

Визуальные исследования заключалась в фиксировании процесса течения рабочей среды (РС) в каналах раз-

Работа выполнена в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 гг. № 1121

личной конфигурации и обтекания ей различных местных сопротивлений, а также измерении давления РС на входе P вх и выходе P вых образца.

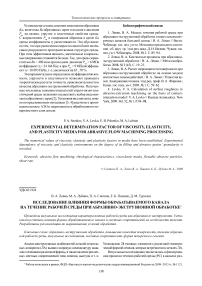

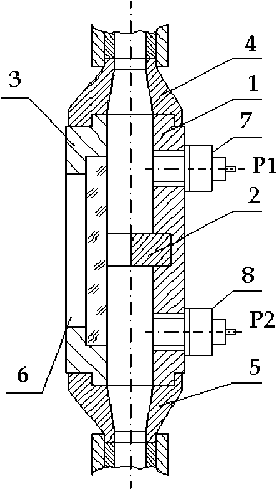

Для проведения визуальных исследований разработано устройство (рис. 1). Оно состоит из корпуса 1, в паз которого устанавливают образцы-имитаторы 2, крышки 3 и два переходника 4 и 5. Крышка 3 и корпус 1, соединенные между собой замковым соединением, образуют прямоугольный канал сечением 10 x 50 мм и длиной 130 мм. Крышка имеет окно 6 из органического стекла толщиной 20 мм. В корпусе 1 смонтированы два датчика давления 7 и 8. Переходники 4 и 5 обеспечивают плавный переход от круглого сечения в цилиндрах до прямоугольного в устройстве, а также закрепление его в установке.

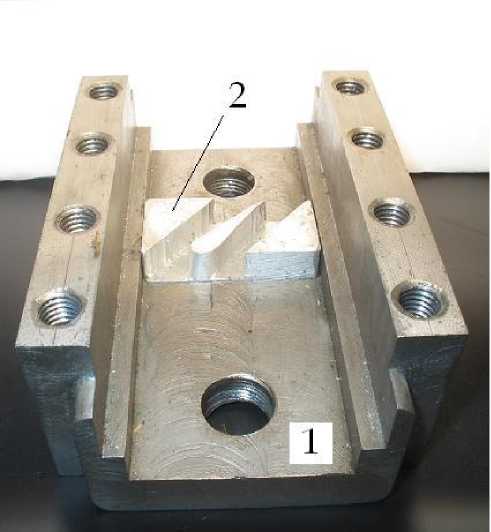

Для проведения экспериментов использована РС следующего состава: каучук СКТ (ГОСТ 14680–74) – 48 %; фторопласт-4 – 2 %; черный карбид кремния 53С (величина зерна Ba = 250 мкм) – 50 %. Визуально РС данного состава имеет темно-серый цвет. На ее поверхность, помещенную в приспособлении, путем продавливания шаблоном наносится прямоугольная сетка размером 15 x 15 мм и глубиной до 2 мм, которая засыпается белым электрокорундом 25А с величиной зерна Ва = 250 мкм. Белая сетка имеет хорошую контрастность с поверхностью РС, что обеспечивает четкую фотографию. Схема нанесения (рис. 2) моделирует цепочки абразивных зерен. Съемка велась со скоростью 48 кадров в секунду на высококонтрастную негативную кинопленку.

Рис. 2. Сетка на поверхности среды, моделирующая цепочки абразивных зерен

а

б

Рис. 1. Устройство для визуальных исследований процесса АЭО: а – корпус с образцом; б – схема устройства

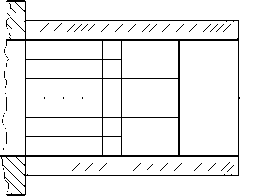

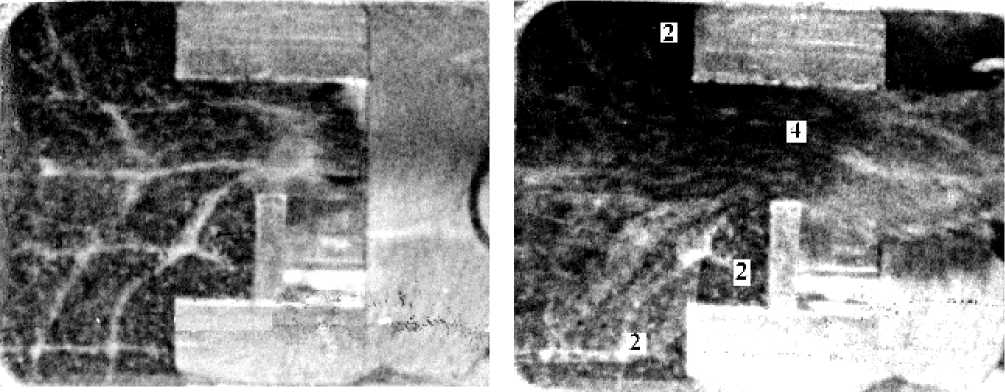

На основе исследований характера течения на осциллограмме, кинопленке, по фотографиям и по царапинам на окошках 6 из оргстекла выявлены характерные особенности течения РС, оцениваемые и по степени деформации нанесенной сетки, и непосредственно наблюдением за потоком. Образцы и схемы потока РС в исследуемых каналах показаны на рис. 3. Стрелками показано направление течения, темным цветом – застойные зоны.

Каждый образец оказывает на поток определенное влияние, величину которого можно выразить коэффициентом местного сопротивления ξм .

^м = ^кв + Yc/Re, где ξкв – коэффициент конфигурации геометрии потока; γс – безразмерный градиент скорости; Re – число Рейнольдса.

Для случая АЭО yc ~ 0,01...0,1 и Re < 1. Отсюда можно принять ^м » ^кв. Следовательно коэффициент ξкв , характеризующий потери давления потока при прохождении через данный канал, будет определять и величину местных потерь потока при АЭО, т. е. £кв « Р вх /Рвых .

Результаты исследований показывают, что наибольшие потери давления поток испытывает в конусных каналах (№ 5…7). Коэффициент ξкв принимает значения 20,0...23,5.

Зубчатый венец с двенадцатью треугольными каналами (№ 28) создает перепад давления 5,2. Для каналов с различными лопатками (№ 17…26) ξкв изменяется от 1,8 до 2,1.

При обработке каналов с малым входным сечением (№ 3, 4) потери давления снижаются более чем в два раза, но величина коэффициента ξкв = 8,4...10,0 остается значительной. Если на входе в каналах с малым входным сечением есть скругления или фаски (№ 8, 9), то величина снижается до 3,4...3,7.

Для каналов с местными сопротивлениями (№ 10…15) значение ξкв имеет величину 1,4...3,0 в зависимости от вида сопротивления. Для трех параллельных каналов (№ 16) перепад давления составил 2,3.

Полученные значения ξкв могут быть использованы для оценки влияния формы сечения канала и вида местного сопротивления на перепад давлений рабочей среды при АЭО. Величина ξкв в данном случае является относительной, так как не учитывает потери давления по длине от датчика 7 до образца и от образца до датчика 8 (рис. 1).

На рис. 4–7 приведены фотографии, иллюстрирующие содержание фильма процесса течения среды через некоторые образцы. Направление течения слева направо.

Образец № 1 (рис. 4) представляет собой местное сужение канала от прямой щели к полуцилиндру. В начальный момент течения в центре канала среда, не встречая препятствия, начинает процесс сдвигового течения в полуцилиндр. При этом происходит деформация сетки – удлинение по оси течения и сжатие в поперечном направлении. В тех местах, где среда упирается в переднюю боковую поверхность образца, течение среды отсутствует.

В этот момент в среде происходит перестройка профиля течения РС и образуется две зоны с различными условиями деформирования. В зоне сдвигового течения наблюдается установившийся сдвиговый поток. Характер измене- ния сетки показывает наличие градиента скорости потока, который может быть описан гидродинамическими теориями. Напряжение упругой цепочки описывается преобразованной моделью Каргина–Слонимского–Рауза [1].

Во второй зоне наблюдается сжатие цепочки. Величина сжатия зависит от упругих свойств цепочки. Таким образом, в среде формируется две зоны с разными условиями деформирования. В первой зоне наблюдается напряжение растяжения, во второй зоне – напряжение сжатия.

При достижении определенного критического значения, происходит сдвиг среды зоны 1 относительно среды в зоне 2. Отчетливо просматривается граница между зонами 3. В этот момент окончательно формируется профиль потока и в зоне 1 напряжение растяжения переходит в режим сдвигового потока 4. Данный переход отчетливо прослеживается на осциллограммах.

Далее при перемещении поршня в рабочем цилиндре все большая часть РС увлекается из зоны 2 в поток. Однако непосредственно перед препятствием в зоне 2 формируется застойная зона. В исследуемом образце застойная зона не образуется, контакт РС осуществляется по всей поверхности исследуемого образца. Применение выравнивающих устройств не требуется.

При истечении среды из образца наблюдается эффект упругого восстановления струи, свидетельствующий о

Рис. 3. Схема характера течения РС в каналах образцов

накопленных в потоке упругих деформациях. Этот эффект подробно описан ранее [2]. Особенно явно данный эффект проявляется при истечении из каналов малых размеров, например в образцах № 3, 4 и 5.

При течении среды в конусных каналах с переменной площадью поперечного сечения картина потока другая. Рассматривалось течение в диффузоре – образец № 6 (рис. 5) и в конфузоре – образец № 7 (рис. 6). Неравномерность обработки объясняется характером сдвигового течения среды в конусном канале.

При течении среды в диффузоре заметно уменьшение скорости в конусной части и плавная перестройка профиля потока. Нормальные напряжения накапливаются, а касательные уменьшаются. Давление в конусной части возрастает, а скорость потока и градиент скорости уменьшаются. При установившемся течении максимальное давление потока на стенку канала наблюдается в сечении с минимальной площадью, т. е. на выходной кромке канала. При таком движении потока возможно обеспечить равномерную обработку и съем металла

Рис. 4. Процесс течения в образце № 1

Рис. 5. Процесс течения в образце № 6 (диффузор)

в пределах заданного припуска в цилиндрической части канала.

При входе потока в конусную часть конфузора канала в первоначальный момент времени наблюдается отрыв потока высоковязкой среды от стенки канала. Этот явление наблюдается сравнительно небольшой промежуток времени 0,2…1,1 с.

В это же время, в среде происходит релаксация накопленных напряжений и начинает проявляться эффект упругого восстановления струи, т. е. увеличение ее размеров и постепенное заполнение всего объема обрабатываемого канала.

За переходной кромкой происходит мгновенный переход от стесненного течения к свободному истечению струи. В этот момент величина релаксации упругих деформаций, накопленных в среде при течении в цилиндрической части, максимальна. На переходной кромке, наблюдается максимальное значение давления потока на стенку обрабатываемого канала.

Равномерность обработки в конусном канале без применения специальных выравнивающих устройств добиться сложно, поскольку изменение профиля потока происходит непосредственно в обрабатываемом канале. В особый случай течения можно выделить однонаправленную АЭО диффузора.

В деталях ЛА встречаются конструктивные элементы, которые можно отнести к местным сопротивлениям. В данных исследованиях эти сопротивления представлены образцами № 10…15.

Течению в канале с боковой перегородкой (рис. 7), характерно смещение потока среды 4 от центральной оси канала. При этом на входе в канал возникает не две, а три зоны застоя 2. Две на входе в канал и одна перед перегородкой. За перегородкой наблюдается отрыв потока от стенки обрабатываемого канала. Вследствие эффекта упругого восстановления происходит постепенное заполнение всего объема исследуемого канала, в том числе и за перегородкой. После заполнения этого участка канала средой в нем возникает застойная зона. Основная часть потока скользит по границе этой зоны. Обрабатывается только поверхность перегородки, которая параллельна основному потоку.

Другой формой местного сопротивления, которое встречается в деталях ЛА, является прямоугольное сопротивление на входе и на выходе канала (рис. 8).

Особенностью течения в этом образце является разделение потока на две части. Формируются две зоны растяжения 1 и три зоны сжатия 2. Две из этих зон расположены сбоку от входа в обрабатываемый канал, а еще одна – на фронтальной поверхности прямоугольного сопротивления. После начала сдвигового течения образуется

Рис. 6. Процесс течения в образце № 7 (конфузор)

две зоны течения 4 с образованием на выходе из канала зон упругого восстановления 5.

Для деталей ЛА характерно наличие нескольких параллельно расположенных друг относительно друга каналов, имеющих идентичные геометрические характеристики. Профиль потока формируется на входе в каналы (рис. 9). На плоских фронтальных кромках каналов образуются застойные зоны. Расходно-напорные характеристики потоков в каналах практически идентичны.

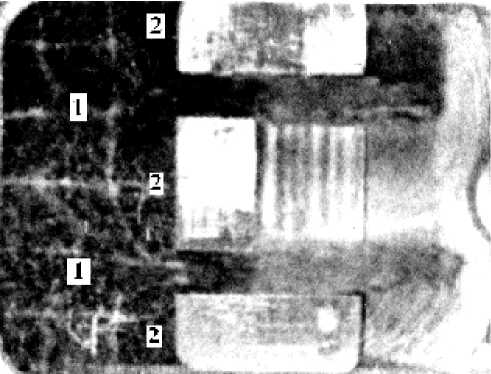

Основными конструктивными элементами деталей ЛА являются различные лопатки. В исследованиях лопатки представлены образцами № 17…26.

Течение в прямом прямоугольном канале с наклонной лопаткой с прямым основанием вперед (образец № 17) показано на рис. 10. Лопатка разбивает прямой прямоугольный канал на две части с переменной формой сечения. В этом случае в каналах режимы деформирования среды различные. В имеющей меньшее по пло-

Рис. 8. Процесс течения в образце № 11 (препятствие на входе)

Рис. 9. Процесс течения в образце № 16 (параллельные каналы)

щади входной отверстие расширяющейся части канала наблюдается зона 1 деформация удлинения среды.

В имеющей большее сечение входного отверстия сужающейся части канала в центральной части наблюдается зона удлинения, которое к стенкам канала сменяется зоной сжатия. Застойные зоны 2 наблюдаются на поверхностях, перпендикулярных основному направлению деформирования среды.

После перестройки профиля в зонах деформации растяжения-сжатия происходит деформация 4 сдвигового течения среды с последующим эффектом упругого восстановления 5. Основная обработка происходит в сечениях, имеющих меньшую площадь.

Другая картина течения среды наблюдается при АЭО наклонных каналов, имеющих наклонные лопатки. Течение среды в наклонном канале с наклонной лопаткой с прямым основанием вперед – образец № 19 (рис. 11). Поскольку исследуемый канал имеет угол наклона относительно центральной оси рабочего цилиндра, меняется и направление течения.

Перестройка профиля потока среды происходит на входе в обрабатываемый канал. Образуется две зоны застоя 2 и две зоны растяжения 1. После достижения критического значения в зонах 1 растяжение сменяется течением сдвига и в двух частях канала также реализуется про- цесс сдвигового течения в зонах 4 с последующим упругим восстановлением среды в зоне 5.

Срыва потока с острой входной кромки не наблюдается. Обрабатывается вся поверхность канала, за исключением прямого основания лопатки на входе в канал. Размер застойной зоны 2 в течение всего процесса обработки не меняется.

В отдельную группу деталей ЛА относятся конструктивные элементы, имеющие каналы большой длины L к и малые поперечные сечения S сеч с соотношением L к/ S сеч >> 1. При течении через малое сечение (рис. 12) в канале произошло образование комплекса зерен, препятствующего течению сдвига.

Поршень рабочего цилиндра не смог обеспечить необходимую величину напряжения сдвига и произошло заклинивание абразивного инструмента. Для АЭО таких каналов необходимо использовать РС специальных составов с пониженной вязкостью.

В результате исследований конструктивные элементы по условиям обработки можно разделить на пять групп.

К первой группе относятся каналы с постоянной формой поперечного сечения (№ 1...4, 8, 9, 28), которое не влияет на поток. Они имеют небольшие значения коэффициента конфигурации потока ξкв . Фаска на входе в

Рис. 11. Процесс течения в образце № 19

канал (№ 8) обеспечивает более плавный вход РС в канал, снижая коэффициент ξкв . Так, у канала с фаской (№ 8) = = 3,4 меньше, чем у подобного канала (№ 9) с фаской на выходе = 3,7. Для таких каналов корректировка напряженно-деформированного состояния потока проводится по специальной методике.

Ко второй группе относятся конусные каналы, потери давления среды в которых максимальны. Для равномерной обработки таких каналов рекомендуется изменить режим течения от конуса к кольцевой щели (№ 5…7) или применять однонаправленную АЭО (№ 6).

В третьей группе, включающей себя каналы с местными сопротивлениями, при АЭО остаются необработанными поверхности, расположенные перпендикулярно потоку (№ 10...15). Для их обработки необходимо изменить направление потока за счет выравнивающих устройств.

Для равномерной обработки каналов с лопатками, которые относятся к четвертой группе (№ 16…26), необходимо обеспечить равномерный расход среды в каждом из каналов, за счет формирования профиля потока на входе в эти каналы.

В пятую группу отнесены микроотверстия, требующие применения рабочих сред с пониженной эффективной вязкостью и малой дисперсностью абразивного наполнителя (№ 27).

При анализе движения отдельных абразивных зерен в потоке среды установлено, что они перемещаются по линиям тока. При установившемся течении расстояние между соседними зернами не изменяется. Тем самым подтверждается предположение об образовании в потоке упругой цепочки [1]. Установлено, что зерно, контактирующее с обрабатываемой поверхностью, в потоке совершает вращательное движение. В ходе исследований образование вихрей РС возле стенок или в потоке при течении в канале не наблюдалось.

Исследования позволили определить характер потока РС в каналах различной конфигурации и учитывать его при расчете шероховатости обработанной поверхности и производительности АЭО по разработанной ранее методике [3].