Исследование влияния коррозионных дефектов на прочность трубопроводов

Автор: Ворков Виталий Александрович, Капралова Екатерина Олеговна, Федотенко Максим Андреевич, Агафонов Андрей Валерьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Учет влияния коррозионных дефектов является необходимым фактором при анализе прочности и надежности трубопроводов. В статье приведены результаты исследования влияния коррозионных дефектов на прочность трубопроводов, определены характерные критические размеры коррозионных пятен, а также влияние взаимного расположения пятен на напряженно-деформированное состояние трубопровода.

Коррозионные дефекты, трубопровод, конечно-элементное моделирование, прочность, напряженно-деформированное состояние

Короткий адрес: https://sciup.org/148200638

IDR: 148200638 | УДК: 620.178.311.868:539.4

Текст научной статьи Исследование влияния коррозионных дефектов на прочность трубопроводов

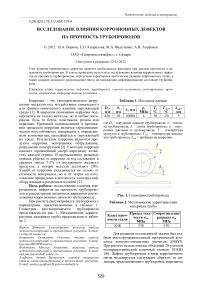

Таблица 1. Исходные данные

Рис. 1. Геометрия трубопровода

Таблица 2. Механические характеристики материала трубы

|

Класс прочности стали |

Предел текучести σ т , МПа |

Сопротивление разрыву σ в , МПа |

|

К48 |

338 |

470 |

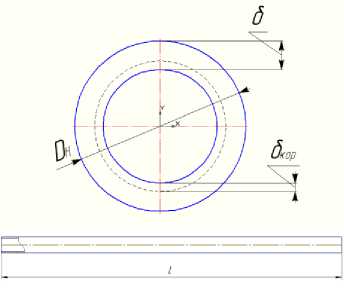

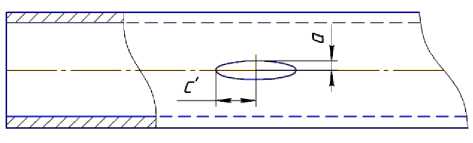

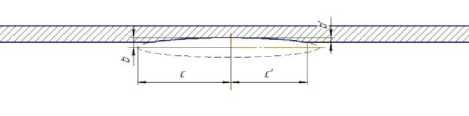

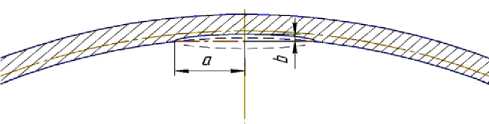

Для решения поставленной задачи был выбран многофункциональный программный комплекс конечно-элементных расчетов ANSYS. При расчете использовался объёмный 20-узловой изопараметрический конечный элемент SOLID 186. Дефект трубопровода в виде коррозионного пятна моделируется следующим образом: из цилиндра, представляющего трубопровод, вырезается эллипсоид, смещенный на некоторое расстояние к центру цилиндра в поперечном направлении. Параметры эллипсоида представлены на рис. 2-4.

Рис. 2. Геометрия коррозионного пятна в плане. Параметром с' обозначается половина реальной длины пятна

Рис. 3. Геометрия пятна в меридиональном сечении трубы. Параметром b' обозначается реальная глубина пятна

Рис. 4. Геометрия пятна в поперечном сечении трубы

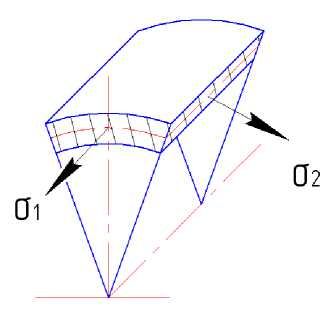

Согласно безмоментной теории оболочек вращения в трубопроводе в меридиональном и продольном сечениях возникают напряжения, представленные на рис. 5.

Рис. 5. Направление напряжений в продольном и поперечном сечениях трубы

В работе рассматриваются эквивалентные напряжения по Мизесу:

где ^ = pl, ^ = pR .

1 2 5 5

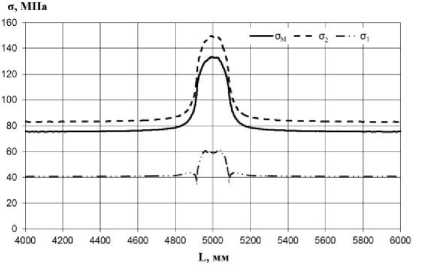

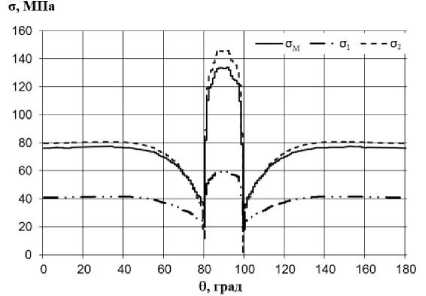

Таким образом, получаем по формуле (1): σ 1 =40,6 МПа, σ 2 =81,2 МПа, σ М0 =73,79. Рассмотрим распределение главных и эквивалентных напряжений вокруг коррозионного пятна (см. рис. 6-7). В продольном направлении имеем один максимум, в окружном и максимум и минимум напряжений.

Рис. 6. Распределение напряжений вокруг коррозионного пятна в продольном направлении

Рис. 7. Распределение напряжений вокруг коррозионного пятна в окружном направлении

Для определения с кр фиксируем значения b и a . Значения параметра с изменяются от 5 мм до 1000 мм. Так как эллипсоид смещённый, то реальное значение длины пятна с' следует искать из формулы:

( » 1+ CL р (2)

К 2 + „2

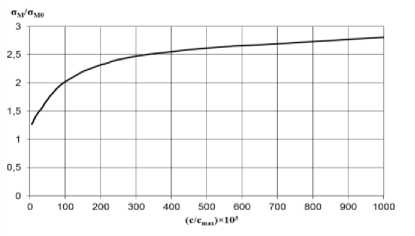

График зависимости максимальных напряжений от параметра с представлен на рис. 8.

Рис. 8. Зависимость аМ от параметра с

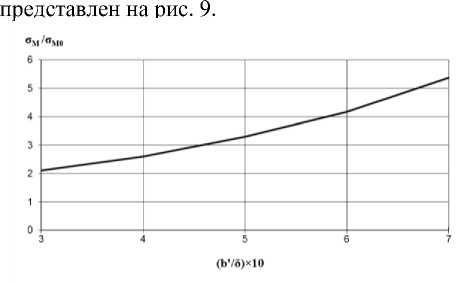

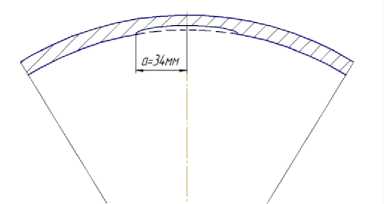

Так как с увеличением длины пятна напряжения «выравниваются», то определения значения параметра с кр становится затруднительным. Для определения критической глубины коррозионного пятна рассмотрим пятно с шириной 68 мм ( a 0 =34 мм) и длиной 200 мм ( с′ =100 мм). Для построения дефекта необходимо знать параметр с , его находим из формулы для эллипса. Получаем b кр =9 мм, т.к. при b =10 мм σ М >[σ]= σT. При этом глубина пятна составляет 7 мм.

График зависимости напряжений от глубины b'

Рис. 9. Зависимость σ М от параметра b'

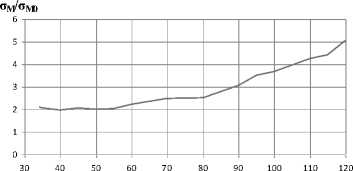

Для определения критического поперечного размера коррозионного пятна рассмотрим пятно с глубиной 3 мм ( b =3 мм) и длиной 200 мм ( с' =100 мм). Для построения дефекта необходимо знать параметры b и с , их находим из формулы для эллипса. За критическое значение поперечного размера эллипсоида примем a кр =115 мм, т.к. при а =120 мм σ М >[σ]=σ T . При этом ширина пятна составляет 230 мм. График зависимости напряжений от параметра a представлен на рис. 10.

(a/a max )×102

Рис. 10. Зависимость σ М от параметра a

Резкое изменение значения эквивалентного напряжения связано с тем, что геометрия коррозионного пятна в поперечном сечении трубы представляет собой эллипс. На рис. 11-12 показано, как изменяется ширина пятна.

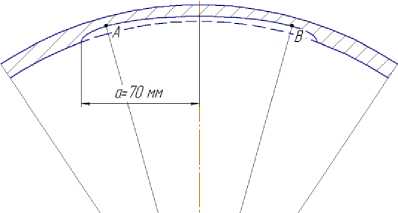

Рис. 11. Ширина пятна 68 мм

Рис. 12. Ширина пятна 140 мм

Как видно из рис. 12, при параметре а =70 мм в точках А и В толщина имеет минимальное значение, следовательно и максимальные напряжения будут именно в этих точках. Из полученных результатов можно сделать следующие выводы:

– на величину эквивалентных напряжений в большей степени влияет глубина коррозионного пятна, это связано с уменьшением толщины трубы;

– ширина пятна также существенно влияет на значение эквивалентных напряжений, это связано с выбранным способом моделирования дефекта;

– при увеличении длины пятна эквивалентные напряжения «выравниваются» (ширина и глубина пятна имеют постоянные значения). Это связано с тем, что при большой длине коррозионного пятна в трубе появляется участок, на котором трубопровод имеет постоянную толщину стенки равную (δ- b' ).

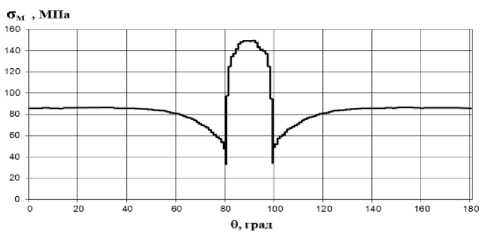

Рис. 13. Распределение напряжений σ М в окружном направлении при ширине пятна 68 мм

Рис. 14. Распределение напряжений σ М в окружном направлении при ширине пятна 140 мм

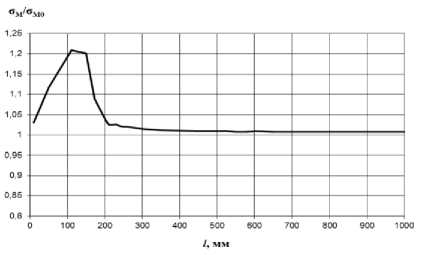

Рассмотрим влияние двух одинаковых коррозионных пятен на прочность трубопровода, расположенных в продольном направлении. Определим минимальное линейное расстояние l min , при котором напряжение σ М в трубопроводе от двух пятен будет равным напряжению от одного σ 0Мизес =149,3 МПа при данных параметрах эллипсоида. Расстояние определяется между центрами дефектов. График зависимости напряжений от расстояния l между пятнами представлен на рис. 15.

Рис. 15. Зависимость σ М от расстояния l между пятнами

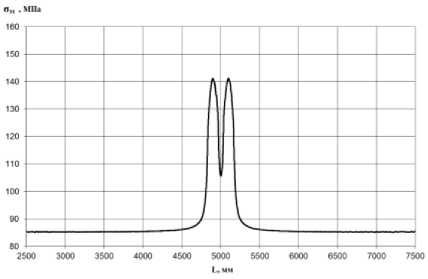

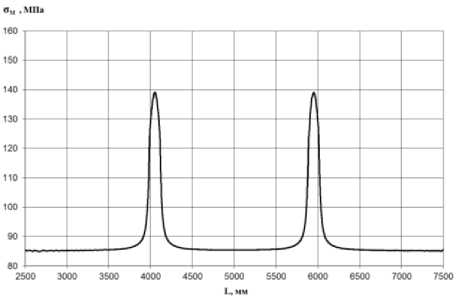

Также было рассмотрено распределение напряжений вокруг пятен в продольном направлении. Распределение представлено на рис. 16, 17.

Рис. 16. Распределение напряжений вокруг пятен в продольном направлении при l =250 мм

Рис. 17. Распределение напряжений вокруг пятен в продольном направлении при l =2000 мм

Рассмотрено как в отдельности глубина, длина и ширина пятен сказываются на взаимное влияние пятен друг на друга. Из полученных результатов можно сделать вывод о том, что наибольшее влияние на распределение напряжений вокруг пятен в продольном направлении в рассматриваемом трубопроводе оказывает длина дефекта, то есть от длины пятен зависит расстояние, на котором они перестают оказывать взаимное влияние друг на друга.

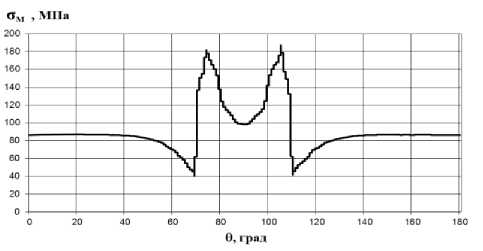

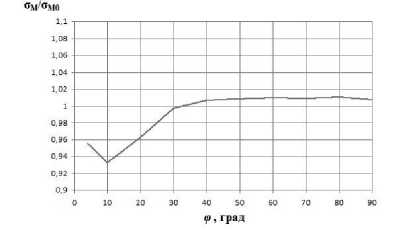

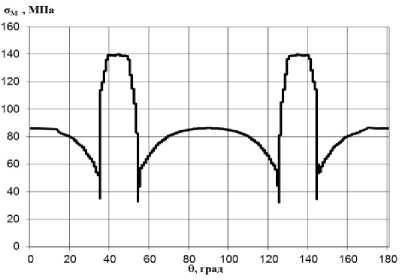

Далее рассматривалось влияние двух одинаковых коррозионных пятен на прочность трубопровода, расположенных в окружном направлении. Определим минимальное угловое расстояние φ min , при котором напряжение σ М в трубопроводе от двух пятен будет равным напряжению от одного пятна σ 0Мизес =149,3 МПа при данных параметрах эллипсоида. Расстояние характеризуется углом между центрами дефектов. График зависимости напряжений от угла φ между пятнами представлен на рис. 18.

Рис. 18. Зависимость σ М от угла φ между пятнами

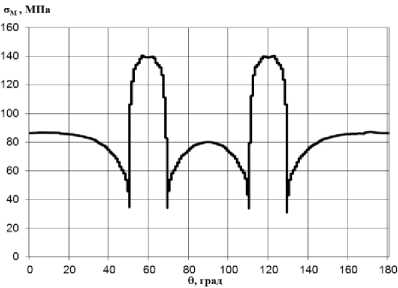

Рис. 19. Распределение напряжений вокруг пятен в окружном направлении при φ=60º

Рис. 20. Распределение напряжений вокруг пятен в окружном направлении при φ=90º

Рассмотрим распределение напряжений вокруг пятен в окружном направлении (см. рис. 19, 20). Для данного трубопровода при R/δ=21,3 при наличии двух коррозионных пятен с размерами: а =68 мм, b' =3 мм, c' =173 мм, напряжения σ М в окружном направлении выравниваются, когда угол между центрами пятен составляет 90°. Если сравнить результаты с одиночным пятном, то видно, что напряжения выравниваются при меньшем угловом расстоянии. Наибольшее влияние на распределение напряжений вокруг пятен в окружном направлении в рассматриваемом трубопроводе оказывает ширина дефекта, то есть от ширины пятен зависит расстояние, на котором они перестают оказывать взаимное влияние друг на друга.

Выводы : полученные результаты дают представление о картине распределения напряжений вокруг коррозионного пятна и групп пятен при различном их взаимном расположении и являются необходимыми исходными данными при определении срока службы трубопровода, расчета надежности и оценки допускаемых эксплуатационных параметров на различных сроках службы трубопровода.

Список литературы Исследование влияния коррозионных дефектов на прочность трубопроводов

- Жук, Н.П. Курс теории коррозии и защиты металлов -М.: «Металлургия», 1976. 473 с.

- Пригоровский, Н.И. Методы и средства определения полей деформаций и напряжений. -М.: Машиностроение, 1982. 248 с.