Исследование влияния обработки абразивным потоком на структуру поверхностного слоя керамического покрытия Al2O3 внутренней цилиндрической поверхности

Автор: Левко В.А., Иванов П.А., Руденко М.С., Ходенков А.А., Рыков А.Д.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.26, 2025 года.

Бесплатный доступ

Статья содержит результаты исследования влияния обработки абразивным потоком на структуру поверхностного слоя керамического покрытия Al2O3 внутренней цилиндрической поверхности. Рассмотрен опыт финишной обработки поверхности керамических покрытий шлифованием, гидроабразивной обработкой и обработкой абразивным потоком. С учетом высокой твердости покрытия из оксида алюминия в качестве наполнителя рабочей среды использован карбид кремния черный. Обработка проведена в семь этапов. В каждом этапе осуществлялось по 50 циклов возвратно-поступательного течения рабочей среды через обрабатываемый канал. После каждого этапа проводилась качественная оценка структуры поверхности покрытия с фиксацией визуального изображения поверхности на микроскопе. Количественная оценка изменения структуры велась по измерениям шероховатости поверхности. В результате обработки абразивным потоком удалось уменьшить величину шероховатости поверхностного слоя с Ra = 16,9–18,5 мкм до Ra = 3,6–3,68 мкм. Предположено, что в ходе обработки за счет удаления большей части вершин микровыступов и сглаживания поверхностного слоя площадки контакта поверхности, зерна рабочей среды становятся значительно меньше. Это приводит к существенному уменьшению глубины резания и переходу режима обработки с хрупкого на пластический. Основываясь на динамике изменения структуры поверхностного слоя керамического покрытия, для полного удаления исходной структуры поверхностного слоя к 400 основным циклам потребуется 100–150 дополнительных циклов обработки. Полученные результаты подтверждают практическую возможность применения данного вида обработки для улучшения структуры керамического покрытия.

Обработка абразивным потоком, шероховатость, рабочая среда, плазменные покрытия из оксида алюминия

Короткий адрес: https://sciup.org/148332529

IDR: 148332529 | УДК: 621.923.01 | DOI: 10.31772/2712-8970-2025-26-4-586-596

Текст научной статьи Исследование влияния обработки абразивным потоком на структуру поверхностного слоя керамического покрытия Al2O3 внутренней цилиндрической поверхности

Керамические покрытия из оксида алюминия широко применяются в качестве изоляционных материалов, наносимых на поверхности различных сложных деталей с помощью технологии плазменного напыления [1; 2]. Однако данные покрытия имеют определённые погрешности формы и геометрии, а структура их поверхностного слоя (шероховатость) часто не соответствует эксплуатационным требованиям.

В целом, шероховатость поверхности с нанесенным покрытием из оксида алюминия после пламенного напыления может варьироваться в широком диапазоне Ra ≈ 4,2–15,5 мкм. Толщина таких покрытий, как правило, от 0,1 до 0,5 мм. При этом пористость покрытий, полученных пламенным напылением, составляет 2–10 % [3].

Именно шероховатость поверхности является важным показателем качества плазменных и газопламенных покрытий, которая в зависимости от условий эксплуатации детали не должна превышать допустимых значений. Так, рабочие поверхности деталей, которые находятся в динамическом контакте с окружающей средой и перемещаются относительно друг друга, требуют высокой точности поверхности и их шероховатость должна соответствовать по оцениваемым параметрам Ra ≈ 2,5–4,4 мкм. Получена шероховатость поверхности лопаток с керамическим покрытием Ra = 2,47 мкм после операций нанесения плазменного подслоя и керамики [4]. Поэтому для достижения требуемой точности нанесения покрытия и качества поверхности обычно требуется дополнительная финишная обработка [5; 6].

По сравнению со сплавами металлов керамические покрытия, как правило, более сложно поддаются механической обработке. Особенности процесса удаления керамических частиц влекут за собой более сложное формирование поверхностного слоя с определенной вероятностью возникновения трещин [7]. Эти особенности связаны с высокой твердостью и хрупкостью керамических материалов. Известные результаты исследований режимов удаления хрупких материалов в процессах шлифования выделяют два режима: хрупкий и пластичный [8]. Основным фактором перехода между этими двумя режимами является глубина резания [9]. Если максимальная толщина слоя материала, который удаляется каждой режущей кромкой во время одного контакта каждого абразивного зерна, меньше критической глубины резания, то керамический материал удаляется в пластичном режиме. В противном случае он удаляется в хрупком режиме [10]. Так, критическая глубина резания при шлифовании покрытия Al2O3 составляет 0,0678±0,03 мкм, а критическая глубина резания покрытия Al2O3 с 13 % TiO2 больше (около 0,1401 мкм), так как TiO2 улучшает металлические характеристики покрытия Al2O3 [11].

Поверхность керамического покрытия, обработанная в пластичном режиме, имеет структуру, аналогичную шлифованным металлическим покрытиям с аналогичными бороздками и минимальным количеством поверхностных трещин. В свою очередь, поверхность покрытия, обработанная в хрупком режиме, в основном фрагментирована, с углублениями, оставшимися после крупных трещин в материале, и серьёзными повреждениями поверхности [12]. Таким образом, морфология поверхности покрытий из оксида алюминия существенно влияет на их трение и износостойкость [13].

В качестве финишной обработки плоских или цилиндрических поверхностей с керамическими покрытиями чаще всего применяют различные виды шлифования [14]. Для обработки сложнопрофильных поверхностей с керамическим покрытием применяют гидроабразивную обработку. Так, на первом этапе для получения шероховатости Ra ≈ 3 мкм потребовалась гидроабразивная обработка частицами Al2O3 при давлении 300 МПа и скорости подачи 500 мм/мин. При этом глубина резания составляла порядка 20 мкм. На поверхности наблюдалось шаржирование частицами электрокорунда. Для чистовой обработки этой поверхности и удаления шаржированных частиц потребовался второй этап с использованием частиц соды Na 2 CO 3 [15].

В целом гидроабразивная обработка применятся в качестве финишной обработки внутренних поверхностей деталей. Однако при гидроабразивной обработке основной съем материала осуществляется за счет кинетической энергии, возникающей при соударении зерна с обрабатываемой поверхностью. При этом величина составляющих сил резания зависит от скорости и угла соударения, физико-механических свойств контактирующих материалов, а также микрогеометрии зерна. Скорость потока среды при гидроабразивной обработке в среднем на три порядка больше, чем определяемая при обработке абразивным потоком [16].

В процессе обработки абразивным потоком (abrasive flow machining (AFM)) высоковязкий материал (рабочая среда), равномерно наполненный абразивными частицами, возвратнопоступательно перемещается поршнями рабочих цилиндров через обрабатываемую деталь. При таком течении среда копирует форму обрабатываемого канала, создавая сжимающее давление на обрабатываемую поверхность и осуществляя абразивный контакт [17].

Обработке абразивным потоком подвергнуты плоские образцы из оксидной (керамика ZTA с > 90 % Al 2 O 3 по объему), неоксидной (> 98 % β-Si 3 N 4 по объему) и смешанной керамики (Al 2 O 3 с < 30 % TiC по объему), причем все образцы предварительно были притерты до одинаковой исходной шероховатости поверхности ( Ra = 0,34 мкм; Rz = 2,8 мкм). Использована рабочая среда средней вязкости в двух вариантах наполнения алмазными зернами D 46 (44,5 мкм) и D 181 (185 мкм) с приложенным давлением сдвига 16 бар (16 МПа). Для образцов из оксидной керамики удалось получить после AFM (среда с D 46) шероховатость Ra = 0,1 мкм за 12 мин и AFM (среда с D 181) шероховатость Ra = 0,18 мкм за 2 мин. При этом на снимках электронной микроскопии откалывания зерен от керамических поверхностей не наблюдалось. Более того, даже границы откола – разрушения керамических частиц на поверхности сглажены, а механизм удаления материала преимущественно пластичный [18].

Внутреннее отверстие диаметром 2,4 мм в фильере для формирования нитей из керамики ZTA после обработки абразивным потоком 15 циклами при том же давлении изменило свою шероховатость с Ra = 0,13 мкм до Ra = 0,06 мкм [18]. При прокачке рабочей среды низкой вязкости через микроотверстие диаметром 0,26 мм в циркониевом литом образце удалось снизить величину шероховатости с Ra = 3,2 мкм до Ra = 0,6 мкм [19]. Другой информации о результатах исследований обработки абразивным потоком керамических покрытий в обзорах современного мирового [20; 21] и российского уровня [22] AFM не представлено.

Таким образом, остается открытым вопрос о перспективах применения обработки абразивным потоком для обеспечения заданной шероховатости керамических покрытий непосредственно после операции их напыления.

Целью данной работы является исследование влияния процесса обработки абразивным потоком на структуру поверхности керамического покрытия Al 2 O 3 внутренней цилиндрической поверхности.

Методика проведения исследований

В качестве исследуемого образца выбрана трубная заготовка из стали 12Х18Н10Т с толщиной стенки 3 мм, длиной 30 мм и внутренним диаметром 50 мм (рис. 1, а ), на внутреннюю поверхность которой пламенным напылением нанесено покрытие в виде шести слоев оксида алюминия Al 2 O 3 .

Напыление производилось с двух сторон от торцов с вертикальной установкой образца. Скорость вращения образца – 40 об/мин, линейная скорость перемещения – 0,006 м/с, шаг – 6 мм. Режимы: ток дуги I = 650 А, напряжение дуги – 60 В. Расход плазмообразующих газов: аргона – 30 л/мин, водорода – 7 л/мин. Расход порошка – 0,10 г/с, расход транспортирующего газа – 4,0 л/мин, дистанция напыления – 16 мм. Структура поверхности покрытия (рис 1, б ) представлена комплексом регулярных микровыступов частиц оксида алюминия, как правило, со скруглёнными вершинами и имеет шероховатость поверхности Ra = 16,9–18,5 мкм.

Для обработки абразивным потоком использована установка УЭШ-100 и элементы технологической оснастки в виде двух переходников (рис. 2, а ). Геометрические характеристики обрабатываемого канала образца дают возможность использовать высоковязкую рабочую среду (рис. 2, б ) следующего весового состава: вязкоупругая основа (каучук СКТ) – 40 %, абразивный наполнитель – 60 %. С учетом высокой твердости покрытия из оксида алюминия в качестве наполнителя рабочей среды использован карбид кремния черный 54C F24. Давление сдвига рабочей среды 10 МПа.

б

Рис. 1. Образец трубной заготовки из стали 12Х18Н10Т с нанесенным керамическим покрытием: а – образец; б – структура поверхности покрытия

Fig. 1. Sample of a tubular blank made of 12X18N10T steel with a ceramic coating applied: a – sample; б – structure of the coating surface

а

Рис. 2. Комплекс для обработки абразивным потоком и рабочая среда:

а – образец в технологической оснастке на установке УЭШ-100; б – высоковязкая рабочая среда

б

Fig. 2. Abrasive flow machining complex and medium:

a – sample in technological equipment on the UESh-100 installation; б – highly viscous medium

Обработка проведена в семь этапов. В каждом этапе осуществлялось по 50 циклов возвратно-поступательного течения рабочей среды через обрабатываемый канал. После каждого этапа проводилась качественная оценка структуры поверхности покрытия с фиксацией визуального изображения поверхности на микроскопе. Количественная оценка изменения структуры велась по измерениям шероховатости поверхности.

Результаты исследования и их обсуждение

Результаты изменения шероховатости поверхности керамического покрытия образца в зависимости от количества циклов обработки абразивным потоком приведены в табл. 1.

Таблица 1

Изменение шероховатости поверхности керамического покрытия образца в зависимости от количества циклов обработки абразивным потоком

Шероховатость Ra , мкм

|

Циклы |

исходная |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

|

Min |

16,9 |

13,26 |

10,23 |

7,57 |

5,56 |

4,49 |

4,15 |

3,78 |

3,60 |

|

Max |

18,5 |

15,19 |

11,45 |

8,73 |

5,99 |

4,69 |

4,30 |

3,90 |

3,68 |

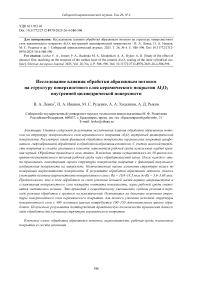

График зависимости изменения шероховатости Ra поверхности керамического покрытия образца от количества циклов обработки абразивным потоком n (рис. 3) показывает, что наибольшее изменение шероховатости происходит в течение первых 150 циклов на 9,3–9,7 мкм. В ходе следующих 150 циклов величина шероховатости снижается меньшими темпами на 3,4– 4,4 мкм. За последующие 100 циклов удалось снизить величину шероховатости на 0,5–0,6 мкм, т. е. величина шероховатости вышла на определенное равновесное состояние. При этом интервал разброса величин шероховатости керамического покрытия образца уменьшился с исходного значения 1,6 до 0,08 мкм после 400 циклов обработки.

На рис. 4 представлено изображение структуры поверхности керамического покрытия после 100, 300, 350 и 400 циклов обработки абразивным потоком.

В результате первых 100 циклов обработки структура поверхности покрытия (рис 4, а) существенно не изменилась. Уменьшение высот микровыступов покрытия привело к их большему сглаживанию и уменьшению шероховатости до Ra = 10,2–11,5 мкм. После 300 циклов обработки абразивным потоком в структуре покрытия произошли существенные изменения (рис. 4, б). Она представлена площадками оснований исходных микровыступов нанесенной керамики, что свидетельствует об удалении вершин микровыступов поверхностного слоя покрытия. При этом шероховатость покрытия уменьшилась до Ra = 4,1–4,3 мкм.

Рис. 3. График зависимости изменения шероховатости Ra поверхности керамического покрытия образца от количества циклов обработки абразивным потоком n :

1 – минимальное значение шероховатости; 2 – максимальное значение шероховатости

Fig. 3. Graph of the dependence of the change in roughness Ra of the surface of the ceramic coating of the sample on the number of cycles by abrasive flow machining n :

1 – minimum roughness value; 2 – maximum roughness value

После 350 циклов AFM в результате удаления материала с микровыступов в структуре покрытия все большую роль начинают играть остаточные впадины (рис. 4, в ). При этом шероховатость поверхности уменьшилась до Ra = 3,8–3,9 мкм. После 400 циклов обработки количество остаточных впадин поверхностного слоя покрытия уменьшилось (рис. 4, г ). В структуре поверхности остались более глубокие впадины, и шероховатость поверхности стала Ra = 3,6–3,7 мкм.

В некоторых остаточных впадинах структуры поверхности присутствуют темные вкрапления, которые являются микрочастицами карбида кремния. Эти частицы появились в результате скалывания микровыступов зерен карбида кремня рабочей среды при взаимодействии с микровыступами покрытия Al 2 O 3 в ходе обработки. Видимые на рис. 4 частицы карбида кремния были вдавлены потоком рабочей среды во впадины поверхности. При дальнейшей обработке до полного удаления исходной структуры поверхностного слоя произойдет удаление и этих частиц.

На первых 300 циклах обработки, когда в структуре поверхности присутствуют вершины микровыступов покрытия, глубина резания обработки абразивным потоком больше критической. В этот период реализуется хрупкий режим снятия материала. После 300–350 циклов AFM, когда из-за удаления большей части вершин микровыступов и сглаживания поверхностного слоя площадки контакта поверхности, зерна рабочей среды становятся значительно меньше. Это ведет к существенному снижению глубины резания и смене режима обработки с хрупкого на пластичный.

а б

в г

Рис. 4. Структура поверхности керамического покрытия: а – после 100 циклов AFM; б – после 300 циклов AFM (увеличение 50х);

в – после 350 циклов AFM (увеличение 50х); г – после 400 AFM обработки (увеличение 50х)

Fig. 4. Surface structure of the ceramic coating:

a – after 100 AFM cycles; б – after 300 AFM cycles (magnification 50x);

в – after 350 AFM cycles (magnification 50x); г – after 400 AFM cycles (magnification 50x)

Основываясь на динамике изменения шероховатости (рис. 3) и структуры поверхностного слоя керамического покрытия (рис. 4, а–г ), для полного удаления исходной структуры поверхностного слоя потребуется 100–150 дополнительных циклов обработки.

Таким образом, в результате 400 циклов обработки абразивным потоком рабочей средой установленного состава удалось обеспечить существенное уменьшение шероховатости поверхностного слоя покрытия Al2O3. Результаты данного исследования подтверждают практическую возможность применения обработки абразивным потоком керамических покрытий.

Заключение

Установлено, что на первых 300 циклах обработки при удалении микровыступов исходной шероховатости покрытия реализуется хрупкий механизм удаления материала. Постепенное сглаживание поверхности покрытия за счет удаления вершин микровыступов ведет к уменьшению размеров площадок контакта, что обуславливает снижение глубины резания и смену режима обработки с хрупкого на пластичный.

Анализ структуры не выявил видимых трещин поверхностного слоя керамического покрытия после обработки абразивным потоком. В результате исследования влияния обработки абразивным потоком на структуру поверхностного слоя керамического покрытия Al2O3 подтверждена практическая возможность применения данного вида обработки для изменения структуры покрытия и уменьшения шероховатости поверхности от Ra = 16,9–18,5 мкм до Ra = 3,6–3,7 мкм.