Исследование влияния режима гомогенизации на энергетические затраты и сроки хранения йогурта с добавлением пюре кизила

Автор: Гербер Ю.Б., Калиновская Т.В., Гаврилов А.В., Киян Н.С.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Пищевые системы

Статья в выпуске: 4, 2024 года.

Бесплатный доступ

Введение. Одним из наиболее значимых факторов, обеспечивающих успешную реализацию технологии производства различных молочных продуктов, является гомогенизация. При проведении указанного процесса изменяются основные составляющие сырья - структура и свойства белков. В том числе уменьшается размер мицелл казеина, которые распадаются на субмицеллы. После чего вероятно их скопление на поверхности жировых частиц. Повышение давления гомогенизации усиливает механическое воздействие на частицы, поэтому снижается средний размер жировых шариков. Цель исследования. Разработать способ сокращения энергетических затрат на производство молочных продуктов при обеспечении условий максимального сохранения качеств продукта.

Тепловая обработка, жировые шарики, гомогенизация, энергетические затраты, дробление, сроки хранения

Короткий адрес: https://sciup.org/147247071

IDR: 147247071 | УДК: 66.063.8:637.146.3:637.138 | DOI: 10.15507/2658-4123.034.202404.615-628

Текст научной статьи Исследование влияния режима гомогенизации на энергетические затраты и сроки хранения йогурта с добавлением пюре кизила

EDN:

Investigation of the Effect of the Homogenization Regime on Energy Costs and Shelf Life of Yogurt with Dogberry Puree

-

Y. В. Gerber ■, T. V. Kalinovskaya, A. V. Gavrilov, N. S. Kiyan Agrotechnology Academy V.I. Vernadsky Crimean Federal University (Simferopol, Russian Federation)

-

■ ■ gerber_1961@mail.ru

Introduction. Homogenization is one of the most significant factors ensuring the successful implementation of the technology for manufacturing various dairy products. During this process, there are changed the properties and structure of proteins. In particular, there is decreased the size of casein micelles, which break down into submicells. After that, the accumulation of submicells on the surface of fat particles is likely. The increase in the homogenization pressure amplifies the mechanical effect on the particles, therefore, the average size of fat globules decreases.

Aim of the Study . The study is aimed at reducing energy costs for manufacturing dairy products while ensuring the maximum preservation of the quality of dairy products.

Materials and Methods. There has been studied the influence of homogenization pressure on the process technical parameters such as the power used for the homogenizer drive and for the dynamics of changes in the product properties during storage. The analytical dependences describing the main parameters of homogenization are considered.

Results. Compliance with the recommended homogenization parameters and other parameters, in particular heat treatment, can significantly increase the product shelf life without significant changes in the initial quality indicators. If the process conditions allow crushing the initial fat particles to a size of about 1.0 micrometer and distributing them evenly throughout the volume, it makes possible to get a significant improvement in the taste and consistency of the resulting products. There has been studied influence of homogenization parameters on the shelf life of yogurt manufactured according to the proposed formula with using southern fruits, in particular, with dogberries.

Discussion and Conclusion. Taking into account the results of experimental studies, we have concluded that the energy costs are significantly affected by the homogenization pressure (absolute value) and the ratio of pressure values at various stages of homogenization. The product manufactured according to the proposed formula with crushed dogberries preserves good taste, microbiological properties, and physical and chemical specified parameters for 14–15 days. It follows that the shelf life of yogurt manufactured according to the proposed formula should not exceed more than fourteen days at a temperature of no more than +6 °C.

Введение. Механические воздействия на молочное сырье играют значительную роль в формировании потребительских свойств конечного молочного продукта. Так, величина давления гомогенизации оказывает значимое воздействие на качественные показатели конечных молочных продуктов, например, йогурта, сметаны [1–3]. Необходимо также отметить, что такие механические воздействия на молочное сырье, как сепарирование (очистка), перемешивание, перекачивание, воздействие бактофугированием, существенно влияют на стабильное состояние жировой фазы и степень ее дисперсности. Наиболее подвержена влиянию из всех физических и химических свойств – вязкость, величина которой повышается после прохождения рабочей зоны гомогенизатора [4–6]. Гомогенизация вызывает изменение свойств и структуры белка. Из-за распада мицелл на субмицеллы и, как следствие, снижения размеров происходит их осаждение на жировых шариках. Повышение давления и усиление воздействия на продукт вызывают нарастание дисперсности жира. Средний диаметр жировых частиц снижается.

Целью данной работы является обоснование комплексных технических, технологических параметров гомогенизации, обеспечивающих снижение затрат мощности на привод при обеспечении максимальной сохранности качественных показателей.

Обзор литературы. По данным Всесоюзного научно-исследовательского и конструкторского института молочной промышленности, при давлении около 15 МПа размер жировых частиц молока находится в пределах 1,42–1,44 мкм, а эффективность гомогенизации составляет 72–75 %. Повышение давления до 20 МПа ведет к снижению среднего диаметра жировых частиц до 0,95–0,98 мкм, а эффективность гомогенизации при этом достигает 78–80 % [7–9]. Рекомендуемая авторами величина давления гомогенизации находится в пределах 10–20 МПа. Выбор конкретного значения зависит от вида готового продукта, его состава, характеристик [10–12]. В то же время гомогенизация требует высоких энергетических затрат на реализацию процесса [13–15]. Повышение содержания жира в молоке, а также сухих веществ, представляет возможным снижение рабочего давления до нижнего уровня указанного диапазона. Гомогенизатор производительностью 4–5 т/ч потребляет более 25 кВт·ч электроэнергии. Поэтому особенно важно подходить дифференцированно к выбору режима работы для каждого конкретного случая [16–18]. Например, при гомогенизации сливок процесс образования новых жировых оболочек идет гораздо медленнее, чем в молоке. Образование новой поверхности жировых оболочек в оптимальных условиях для сливок проходит при отношении сухого обезжиренного молочного остатка к жиру выше 0,80–0,85 [19–21]. Food systems 617

Материалы и методы. Проведено изучение влияния давления гомогенизации на технические показатели процесса. Задача исследований – сокращение энергетических затрат на производство молочных продуктов при обеспечении условий максимального сохранения качества продукта.

Скорость потока, проходящего через рабочий орган гомогенизатора:

V=№, где △p = p 2 — p 1 - разность значений давления продукта до клапанной щели и после нее, Н/м2; g – объемная масса жидкости, в данном случае молока, кг/м3.

γ=ρ⋅g, где ρ – плотность молока, кг/м3.

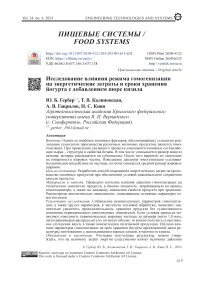

Скорость прохождения молока через рабочую зону клапана гомогенизатора достигает 200 м/с. Для повышенной надежности работы в современной практике применяют гомогенизатор с двухступенчатым рабочим органом, обеспечивающим более надежную работу, меньшие затраты на обслуживание и лучшие качественные показатели процесса. На каждой ступени представляется возможным регулировка давления, как и при проведении экспериментов на лабораторно-промышленной гомогенизационной установке (рис. 1, 2). Общее давление гомогенизации складывается из суммы двух значений [1; 4]. Преимущество двухступенчатой гомогенизации заключается в том, что вследствие возможности снижения абсолютной величины давления предотвращается образование налипания дробленых жировых частиц на выходе из клапанной щели. На второй ступени продолжается дробление частиц жира, недостаточно измельченных на первой ступени. Таким образом, двухстадийный процесс проходит в более мягких условиях, разность давлений существенно снижается, повышается надежность работы в целом.

Согласно результатам исследований [1; 4] общее давление в случае двухступенчатой гомогенизации складывается из давлений на первой и второй ступенях. Наилучший результат, по мнению авторов, получен при соотношении давления второй ступени к давлению первой ступени около 0,20. Численное соотношение значений Р 1 и Р 2 при производстве сгущенного молока рекомендовано авторами в следующих пределах: на первой ступени – 11,80…12,50 МПа; второй ступени – 2,8…3,0 МПа. Для сравнения, в случае использования одноступенчатого гомогенизатора, давление составляет 12,0…15,0 МПа.

Для проведения эксперимента использовалось молоко коровье жирностью 2,5 %, температурой 55 °С.

Для технологий производства молочных продуктов с низким содержанием жира, например, йогуртов, такие исследования ранее не проводились. В связи с этим для определения влияния величины отношения давлений гомогенизации на второй и первой ступенях ε = Р 2 / Р 1 на суммарные энергетические затраты при производстве указанного выше молочного продукта проведен эксперимент на гомогенизаторе МПГ 3000 (рис. 1, 2).

Р и с. 1. Гомогенизатор. Узел регулировки давления: 1 – винт второй ступени; 2 – винт первой ступени

F i g. 1. The homogenizer. Pressure control unit:

1 – second stage screw; 2 – first stage screw

Источник: фотография сделана при проведении исследований процесса гомогенизации в учебнотехнологической лаборатории по переработке молока Института «Агротехнологическая академия» Н. С. Киян (17.05.2024).

Source: the photo was taken by N. S. Kiyan while conducting the study of the homogenization process in the educational and technological laboratory for milk processing of the Institute “Agrotechnological Academy” (May 17, 2024).

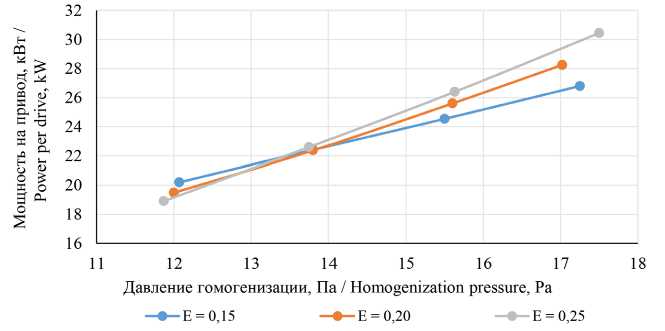

Р и с. 2. Гомогенизатор. Рабочая зона, манометр контроля давления

F i g. 2. The homogenizer. Working area, pressure monitoring gauge

Источник: фотография сделана при проведении исследований работы гомогенизатора в учебнотехнологической лаборатории по переработке молока Института «Агротехнологическая академия» А. В. Гавриловым (17.05.2024).

Source: the photo was taken by A. V Gavrilov while conducting the study of the homogenizer work in the educational and technological laboratory for milk processing of the Institute “Agrotechnological Academy” (May 17, 2024).

Конструкция агрегата предусматривает регулировку как первой, так и второй ступени гомогенизации с помощью штатных винтовых устройств.

Для изучения зависимостей были отобраны четыре пробы молока при различном давлении гомогенизации: 12, 14, 16, 18 МПа.

Мощность, требуемую на привод гомогенизатора, рассчитывали по формуле:

N = QP ,

П где Q – производительность, кг/с; Pг – давление жидкости (молока) до гомогенизирующего клапана, Па; η – механический КПД привода гомогенизатора.

В ходе проведения эксперимента величина давления изменялась в диапазоне от 12 до 18 МПа. Мощность двигателя определяли по потребляемому им току. Измерение силы тока проводили токоизмерительными клещами Fluke 302+, которые имеют погрешность измерения до 1,5 %; погрешность измерения переменного тока – 1,8 %. Шкалу выбора режимов и пределов измерений устанавливали на переменное напряжение с пределом в 750 В. Клемму красного цвета присоединяли к гнезду напряжения, сопротивления и силы тока до 10 А, а черного цвета – к гнезду, обозначенному COM. Замеры выполняли между клеммами U1–V1, V1–W1 или U1–W1.

Затем подавали напряжение на двигатель, который работал в режиме номинальной нагрузки заданный период времени. Установили предел измерений на значение 200 А и токовыми клещами выполнили измерение потребляемого тока на одной из фаз. Далее замеряли напряжение на обмотках с помощью клемм, входящих в комплект измерительного прибора.

Расчет мощности электродвигателя выполнялся по формуле:

Nдв = 1,73 • I • U, где Nдв – полная мощность, кВт; I – сила тока, А; U – значение линейного напряжения, кВт.

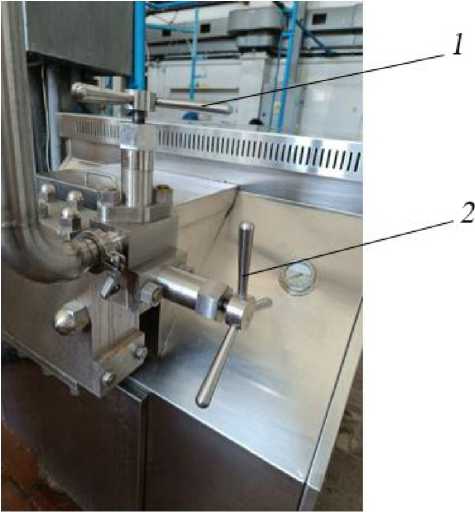

Результаты исследования. При соотношении давлений ε = 0,2 получили результаты замеров. Зависимость мощности на привод гомогенизатора N , кВт от создаваемого давления Р , МПа: Р = 12 МПа, то N = 19,48 кВт; Р = 14 МПа, то N = 22,73 кВт; Р = 16 МПа, то N = 25,98 кВт; Р = 18 МПа, то N = 29,22 кВт.

После этого устанавливали различное соотношение давлений ε : 0,15; 0,20; 0,25. Увеличивая общее значение давления гомогенизации, замеряли потребляемую мощность по вышеуказанной методике. Сравнительные графики зависимости мощности от величины давления для различных значений ε приведены на рисунке 3. Полученные зависимости позволяют сделать вывод о том, что изменение соотношения давлений на двух ступенях ε с 0,15 до 0,25 повышает мощность на привод гомогенизатора на 11,5…13,5 %, что существенно отражается на суммарных энергетических затратах и указывает на необходимость воспользоваться этим технологическим параметром для оптимизации процесса.

Р и с. 3. Зависимость мощности на привод гомогенизатора N от давления Р

F i g. 3. Dependence of the drive power of the homogenizer N on the pressure Р

Источник: здесь и далее графики построены авторами статьи на основании исследований процесса гомогенизации.

Source: hereinafter in this article the diagrams are compiled by the authors based on studies of the homogenization process.

В сочетании с тепловой обработкой гомогенизация позволяет увеличить срок хранения йогурта без изменения качества, так как в результате этого процесса достигается раздробление жировых шариков примерно в 10 раз (размер 1,0 мкм) и равномерное распределение их по всему объему, что способствует улучшению качества, а именно консистенции и вкуса. Изучение влияния параметров гомогенизации на срок хранения йогурта предложенной нами рецептуры изготовления также было задачей проведенных исследований.

Для определения длительности хранения продукта были проведены исследования микробиологических показателей качества полученных образцов йогурта, обогащенного пюре из кизила и пробиотическими микроорганизмами в процессе хранения.

Определен химический состав пюре из кизила. Установлено, что содержание фенольных веществ составляет 983 мг %, из них антоцианов – 160 мг %, водорастворимого пектина – 3,0 %, клетчатки – 3,1 % к массовой доле сухих веществ пюре. Определено, что пюре из кизила содержит аскорбиновую кислоту в количестве 122,2 мг %. Выяснено, что низкая карбоксильная и ацетильная составляющие и высокая метоксильная составляющая пектина кизила обуславливают высокую студнеобразующую способность пектиновых веществ.

Определив химический состав кизила, выделим следующие функциональнотехнологические свойства компонентов пюре из кизила: аскорбиновая кислота является консервантом, фенольные вещества обогащают продукт, антоцианы являются природными красящими веществами.

На этапе экспериментальных исследований влияния вкусового наполнителя на качество йогурта, обогащенного пюре из кизила обыкновенного, было изучено влияние дозы внесения наполнителя на органолептические показатели исследуемых Food systems 621

образцов, а также изучено влияние вкусового наполнителя на формирование качественных показателей (активная и титруемая кислотность, условная вязкость и степень синерезиса) йогурта. В результате экспериментальных исследований пришли к выводу, что наиболее целесообразной дозой внесения наполнителя пюре из кизила в количестве 20 % к массе йогурта.

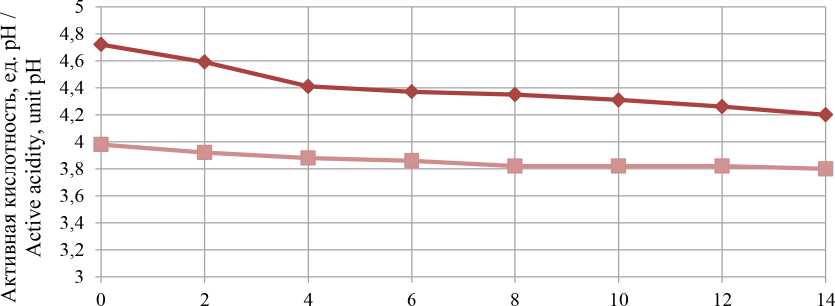

Произведенные образцы йогурта хранили при температуре 4 ± 2 °С в течение 14 суток, органолептические показатели (табл. 1) и активную кислотность (рис. 4) определяли через каждые сутки.

Т а б л и ц а 1

T a b l e 1

Изменение органолептических показателей йогурта в процессе хранения Changes in the organoleptic parameters of yogurt during storage

|

Наименование показателя / The name of the indicator |

Продолжительность хранения, сут / Storage duration, days |

Значение показателя / The value of the indicator |

||

|

Йогурт без наполнителя / Yogurt without filler |

Йогурт с наполнителем (пюре кизила) / Yogurt with filling (dogberry puree) |

|||

|

Вкус и запах / Taste and smell |

0 . |

.. 7 |

Чистый кисломолочный, с ярко выраженным ароматом, присущим данному виду продукта / Pure fermented milk, with a pronounced aroma inherent in this type of product |

Кисломолочный вкус и аромат, в меру ощутимый аромат кизилового наполнителя и едва заметный сладковатый привкус / Sour-milk taste and aroma, moderately noticeable aroma of dogberry filler and a barely noticeable sweet taste |

|

7 .. |

. 14 |

Несколько кисловатый вкус, едва ощутимый дрожжевой аромат / Slightly sour taste, barely noticeable yeast flavor |

Кисломолочный вкус и аромат, в меру ощутимый аромат кизилового наполнителя / Sour-milk taste and aroma, moderately noticeable aroma of dogberry filler |

|

|

Консистенция и внешний вид / Consistency and appearance |

0 . |

.. 7 |

Однородная, плотный сгусток / Homogeneous, dense clot |

Однородная, плотная, с наличием ягодного наполнителя по всей массе йогурта / Homogeneous, dense, with the presence of berry filling throughout the yogurt mass |

|

7 .. |

. 14 |

Незначительное отделение сыворотки на поверхности продукта / Slight separation of serum on the surface of the product |

Однородная, плотная, с наличием ягодного наполнителя по всей массе йогурта / Homogeneous, dense, with the presence of berry filling throughout the yogurt mass |

|

|

Цвет / Colour |

0 .. |

. 14 |

Молочный оттенок / Milky shade |

Красивый розовый цвет с вкраплениями наполнителя / Beautiful pink color with inclusions of filler |

В процессе хранения йогурта до 14 суток активная кислотность нарастала (рис. 4), что обусловлено активным развитием лактобактерий. На 14-е сутки хранения кислотность йогурта без наполнителя достигает значения 4,2 ед. рН, йогурта с наполнителем – 3,8 ед. рН, что соответствует значению 140 °Т. По ГОСТ 31981-2013 «Йогурты. Общие технические условия» кислотность йогурта не должна превышать 140 °Т.

622 Пищевые системы

Срок хранения, сут / Shelf life, days

-

—Ф— Йогурт без наполнителя / Yogurt without filler

-

■ Йогурт с наполнителем (пюре кизила) / Yogurt with filler (dogberry puree)

Р и с. 4. Изменение активной кислотности йогурта при хранении

F i g. 4. The change in the active acidity of yogurt during storage

В течение 14 суток хранения органолептические показатели йогурта с наполнителем существенно не ухудшились, в образце йогурта без наполнителя на 7-е сутки появился кисловатый вкус (рис. 4), на поверхности продукта начала отделяться сыворотка.

Согласно требованиям ТР ТС 033/2013 нормируются допустимые уровни содержания микроорганизмов при выпуске готовой продукции. По микробиологическим показателям разработанный обогащенный йогурт удовлетворяет гигиеническим требованиям (табл. 2).

Т а б л и ц а 2

T a b l e 2

Микробиологические показатели йогурта, обогащенного пюре из кизила Microbiological indicators of yogurt enriched with dogberry puree

|

Наименование показателя / Indicator name |

Требования ТР ТС 033/2013 / Requirements TR TS 033/2013 |

Фактически / Actually |

|

Количество молочнокислых бактерий (Lactobacillus Bulgaricus и Streptococcus Thermophilus), КОЕ /см3 (г) / Number of lactic acid bacteria (Lactobacillus Bulgaricus and Streptococcus Thermophilus), CFU/cm3 (g) |

Молочнокислых микроорганизмов не менее 1 ∙ 107 / Lactic acid microorganisms no less 1 ∙ 107 |

9,4 ∙ 108 |

Масса продукта, в которой не допускаются микроорганизмы, г Weight of product in which microorganisms are not allowed, g

|

БГКП (колиформы) / Coliforms (coliforms) |

0,01 |

не обнаружено / not found |

|

Дрожжи, КОЕ/см3 (г), не более / Yeast, CFU/cm3 (g), no more |

50 |

не обнаружено / not found |

|

Плесени, КОЕ/см3 (г), не более / Mold, CFU/cm3 (g), no more |

50 |

не обнаружено / not found |

Микробиологические исследования показали, что количество молочнокислых бактерий (Lactobacillus Bulgaricus, Streptococcus Thermophilus) в обогащенном йогурте не менее 9,4 ∙ 10 8 КОЕ в 1 см 3 продукта. Таким образом, йогурт, обогащенный пюре из кизила, является пробиотически обогащенным, а потому полезным для питания.

Обсуждение и заключение. Анализ полученных зависимостей позволяет сделать следующие выводы:

– повышение давления с 12,0 до 17,5 МПа при обработке молока на гомогенизаторе МПГ 3000 вызывает увеличение мощности на 53,8 %, что указывает на необходимость более точного обоснования давления с целью оптимизации энергетических затрат для конкретной технологической линии переработки молока;

– изменение соотношения ε с 0,15 до 0,25 повышает мощность на привод гомогенизатора на 11,5…13,5 %;

– общие рекомендации по выбору оптимального режима гомогенизации с целью минимальных энергетических затрат содержат значения общего давления, а также соотношения давлений на первой и второй ступенях;

– рекомендации для каждого конкретного вида молочного продукта могут быть получены только после соответствующих исследований.

Учитывая приведенные результаты экспериментальных исследований, можно утверждать, что в течение 14 суток йогурт имеет высокие органолептические, пробиотические свойства, нормированные физико-химические и микробиологические показатели, поэтому предельный срок хранения йогурта при температуре 4 ± 2 °С не должен превышать 14 суток.

Таким образом, в результате проведенных исследований была усовершенствована технология изготовления йогурта, достигнуто улучшение его качества (технологических свойств), что обусловлено оптимизацией давления гомогенизации при обработке молока-сырья и определением факторов, влияющих на качество конечных продуктов предложенной рецептуры на молочной основе. Контроль качества продукта осуществляется путем прослеживания по каждой операции технологического процесса.

В результате изучения технологического процесса производства и показателей качества йогурта проведен анализ гомогенизации молока и сквашивания продукта. Установлено, что рекомендованным давлением гомогенизации для производства кисломолочных продуктов является обработка молока при 14 МПа.

Повышение пищевой и биологической ценности продукции достигнуто использованием консорциума заквасочных культур: термофильных молочнокислых (Streptococcus Thermophilus) и пробиотических, а также применением наполнителя из пюре кизила, что придало продукту функциональные свойства.

Список литературы Исследование влияния режима гомогенизации на энергетические затраты и сроки хранения йогурта с добавлением пюре кизила

- Гербер Ю. Б., Гаврилов А. В. Обоснование параметров механической обработки молока при производстве кисломолочных продуктов // Техника и технология пищевых производств. 2019. Т. 49, № 3. С. 375-382. https://doi.org/10.21603/2074-9414-2019-3-375-382

- Гербер Ю. Б., Гаврилов А. В., Киян Н. С. Моделирование процесса тепловой обработки жидких продуктов в пластинчатом теплообменнике с использованием комплексной энергозамеща-ющей установки // Инженерные технологии и системы. 2020. Т. 30, № 2. С. 200-218. https://doi. org/10.15507/2658-4123.030.202002.200-218

- Гербер Ю. Б., Гаврилов А. В., Сироткина Э. М. Сравнительная оценка существующих технологий производства кефира // Известия сельскохозяйственной науки Тавриды. 2016. № 8 (171). С. 83-88. EDN: YMXHUX

- Keogh M. K., O'Kennedy B. T. Rheology of Stirred Yogurt as Affected by Added Milk Fat, Protein and Hydrocolloids // Journal of Food Science. 1998. Vol. 63, Issue 1. Р. 108-112. https://doi. org/10.1111/J.1365-2621.1998.TB15687.X

- Зенина Д. В. Влияние гомогенизации на степень использования составных частей молока при производстве творога // Актуальные вопросы молочной промышленности, межотраслевые технологии и системы управления качеством. 2020. Т. 1, № 1. С.193-198. EDN: LBRNXE

- Автоматизация обработки микрофотографий молочных продуктов с использованием ImageJ и Statistica / В. К. Битюков [и др.] // Вестник Воронежского государственного университета инженерных технологий. 2014. № 4. С. 58-63. https://doi.org/10.20914/2310-1202-2014-4-58-63

- Хвостов А. А., Ребриков Д. И., Мерзликин В. Е. Идентификация массовых распределений жировой фазы в молоке с помощью универсальных распределений Пирсона // Вестник Воронежского государственного университета инженерных технологий. 2015. № 2. С. 66-71. https://doi. org/10.20914/2310-1202-2015-2-66-71

- Стохастическая модель процесса гомогенизации молока с использованием цепи Маркова / А. А. Хвостов [и др.] // Вестник Воронежского государственного университета инженерных технологий. 2016. № 1. С. 39-44. https://doi.org/10.20914/2310-1202-2016-1-39-44

- Гербер Ю. Б., Гаврилов А. В., Вербицкий А. П. Исследование предварительного подогрева теплоносителя комплексным энергозамещающим устройством в тепловых процессах переработки молока // Техника и технология пищевых производств. 2018. Т. 48, № 3. С. 124-132. https://doi. org/10.21603/2074-9414-2018-3-124-132

- Гербер Ю. Б., Гаврилов А. В., Коломытова В. А. Исследование зависимости качества кисломолочных продуктов от параметров процесса пастеризации на примере кефира // Збiрник науко-вих праць ПФ НУКП Украши «Кримський агротехнолопчний ушверситет» (техшчш науки). 2011. № 135. С. 3-11. https://clck.ru/3E5mzp

- Гербер Ю. Б., Гаврилов А. В. К вопросу проектирования современного молокоперерабатывающего предприятия // Известия сельскохозяйственной науки Тавриды. 2018. № 15 (178). С. 97-106. EDN: YTEJFJ

- Банникова А. В. Новые технологические решения по созданию йогуртов с пищевыми волокнами // Техника и технология пищевых производств. 2014. № 3 (34). С. 5-10. EDN: SNMHHH

- Долматова О. И., Красноженова А. В. Изучение реологических свойств кефирного продукта // Вестник Воронежского государственного университета инженерных технологий. 2021. Т. 83, № 3. С. 73-77. https://doi.org/10.20914/2310-1202-2021-3-73-77

- Кригер О. В., Носкова С. Ю. Разработка приемов длительного сохранения свойств молочнокислых микроорганизмов // Техника и технология пищевых производств. 2018. Т. 48, № 4. С. 30-38. EDN: YWOFHV

- Determination of Basic Parameters of Solar Panels / K. Tepe [и др.] // Альтернативная энергетика и экология. 2010. № 2 (82). С. 22-27. EDN: MJBGTH

- Clapp J., Newell P., Brent Z. W. The Global Political Economy of Climate Change, Agriculture and Food Systems // The Journal of Peasant Studies. 2018. Vol. 45, Issue 1. Р. 80-88. https://doi.org/10.1080/ 03066150.2017.1381602

- Govindan K. Sustainable Consumption and Production in the Food Supply Chain: A Conceptual Framework // International Journal of Production Economics. 2018. Vol. 195. Р. 419-431. https://doi. org/10.1016/j.ijpe.2017.03.003

- Understanding and Managing the Food-Energy-Water Nexus - Opportunities for Water Resources Research / X. Cai [et al.] // Advancesin in Water Resources. 2018. Vol. 111. P. 259-273. https://doi. org/10.1016/j.advwatres.2017.11.014

- Prosekov A. Y., Ivanova S. A. Food Security: The Challenge of the Present // Geoforum. 2018. Vol. 91. P. 73-77. https://doi.org/10.1016/j.geoforum.2018.02.030

- Sabarez H. T. Thermal Drying of Foods // Fruit Preservation. Novel and Conventional Technologies. 2018. P. 181-210. https://doi.org/10.1007/978-1-4939-3311-2_7

- Kumar C., Karim M. A. Microwave-Convective Drying of Food Materials: A Critical Review // Critical Reviews in Food Science and Nutrition. 2019. Vol. 59, Issue 3. P. 379-394. https://doi.org/10.108 0/10408398.2017.1373269