Исследование влияния технологических параметров горячего цинкования на микроструктуру и толщину покрытия на крепежных изделиях

Автор: Бондарева Ольга Сергеевна, Федорова Анастасия Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Температура цинкования и время выдержки в расплаве являются основными технологическими параметрами, влияющими на толщину и микроструктуру покрытия. Основным требованием к цинковому покрытию на резьбовой части крепежных изделий является его минимальная толщина. Проведенные исследования позволили определить зависимости толщины покрытия на грани, вершине и впадине резьбы от температуры расплава и времени выдержки и разработать рекомендации по подбору технологических параметров для цинкования данного вида изделий.

Горячее цинкование, цинковые покрытия, кремнийсодержащие стали, фазовый состав покрытия, микролегирование расплава цинка

Короткий адрес: https://sciup.org/148204269

IDR: 148204269 | УДК: 669.586.5

Текст научной статьи Исследование влияния технологических параметров горячего цинкования на микроструктуру и толщину покрытия на крепежных изделиях

Метод горячего цинкования применяется для защиты стальных изделий от атмосферной, водной и почвенной коррозии и широко используется для нанесения защитного покрытия на крепежные изделия. Объектом данного исследования были болты общего назначения. Основным требованием к оцинкованным болтам является минимальная толщина и равномерность цинкового покрытия на резьбе. Это необходимо для легкого соединения пары «болт-гайка». Слиш ком толстое цинковое покрытие требует дополнительных операций по повторной нарезке резьбы, что приводит к скалыванию покрытия, потере коррозионной стойкости и, следовательно, к браку всего изделия.

Основные технологические фактор ы, оказывающие влияние на толщину и структуру покрытия – температура процесса и время выдержки в расплаве цинка. Согласно литературным данным, с ростом температуры цинкования до 500 оС толщина покрытия увеличивается, при дальнейшем росте температуры толщина покры тия уменьшается. Это связано с изменением фазового состава покрытия. При температурах выше 500 оС не образуется -фаза – основная составляющая цинкового покрытия [1]. При температурах до 490оС и выше 520оС на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои. В интервале 490 – 520 оС на стали возникают пористые, плохо сцепленные с поверхностью, железоцинковые слои [2]. Время выдержки изделий в расплаве выбирается в зависимости от вида изделий.

Химический состав стали, особенно содержание кремния, оказывает существенное влияние на формирование цинкового покрытия. Большой ассортимент болтов производят из стали обыкновенного качества – Ст3пс. Основным недостатком данной стал и являет ся большой допуск по химическому составу, а именно по кремнию. Как показал многолетний опыт применения процесса горячего цинкования, при содержании кремния в стали 0,06-0,10% наблюдается аномальный рост толщины цинкового покрытия. Кроме того, такое покрытие может быть рыхлым и иметь нетоварный серый цвет [3-6].

Таким образом, поиск оптимальных технологических параметров процесса горячего цинкования для получения на резьбе метизов качественного покрытия минимальной толщины – актуальная задача для современной промышленности.

Целью данной работы было исследование влияния температуры процесса горячего цинкования и врем ени выдержки в распл аве цинка на микроструктуру и толщину покрытия на резь -бовой части болтов из стали Ст3пс, содержащей около 0,1% кремния.

МЕТОДИКА ЭКСПЕРИМЕНТА

Для исследования были выбраны образцы с содержанием Si=0,10% и Р=0,04%. Химический состав образцов был определен на оптикоэмиссионном анализаторе Foundry-Master XPR. Образцы прошли предварительную химическую подготовку поверхности по обычной заводской технологии по схеме: обезжир ивание, промы в-ка, травление, промывка, флюсование, сушка. Цинкование происходило в экспериментальной ванне оцинкования. Для исследования были выбраны два интервала температур: стандартные температуры 450-470 оС и повышенные температуры 535-555 оС. Время выдержки составляло 40, 80 и 160 сек. Расплав цинка содержал добавку алюминия 0,002-0,005%.

Исследовалось поперечное сечение резьбовой части образцов. Толщина измерялась с помощью оптического микроскопа. На каждом из образцов были проведены замеры на вершинах, гранях и впадинах резьбы, по 10 замеров на каждом. Определение элементного состава покрытия по толщине проводилось на электронном растровом микроскопе TESCAN Vega SB с применением энергодисперсионного детектора INCAx-act.

АНАЛИЗ РЕ ЗУЛЬТАТОВ

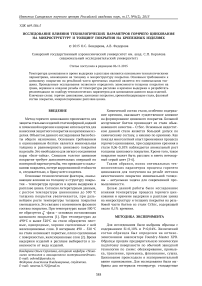

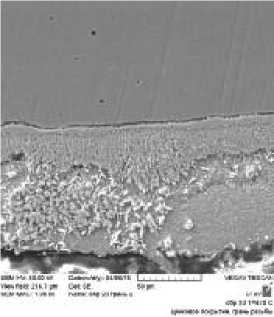

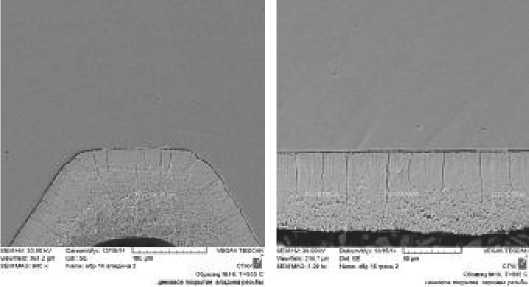

Исследования на оптическом микроскопе при увеличении 200 крат показали, что толщина и микроструктура цинкового покрытия имеет большие различия в зависимости от режима цинкования. Для дефектного покрытия характерны наплывы на гранях и впадинах, большая раз- нотолщинность. Качественное покрытие более однородно по толщине. Наплывы во впадинах резьбы отсутствуют (рис. 1).

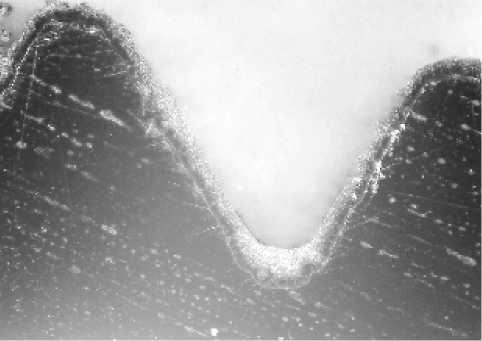

Исследования показали, что в интервале стандартных температур 450-470 оС толщина покрытия на грани и вершине резьбы постоянна, а толщина покрытия во впадине уменьшается с повышением температуры. Время выдержки в расплаве не влияет на толщину по крытия на вершине и грани резьбы, и она не превышает 100 мкм. Толщина покрытия во впадине увеличивается с ростом времени выдержки. В связи с этим оптимальные технологические параметры выбирали, ориентируясь на минимальные значения толщины покрытия во впадине резьбы.

Результаты эксперим ентов представлены на диаграмме зависимости толщины покрытия на впадинах резьбы от времени выдержки и тем -пературы расплава (рис. 2). Анализ результатов показал, что минимальная толщина покрытия (275 мкм) наблюдается при температуре 470 оС и выдержке 80 сек.

Рис. 1. а- дефектное покрытие; б- качественное покры тие

Рис. 2. Диаграмма зависимости толщины покрытия во впадинах резьбы от времени выдержки и температуры расплава в интер вале стандартных температур 450-470 оС

Можно предположить, что при данных технологических параметрах достигается оптимальное значение жидкотекучести расплава, позволяющее хорошо удалить излишки цинка из резьбы при операц ии «вибровстряхивание».

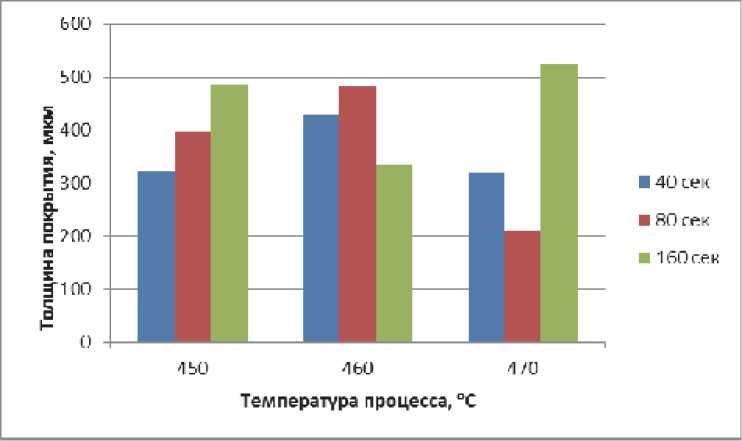

Анализ микроструктуры цинкового покрытия на вершине, грани и впадине резьбы показал, что при температуре 470оС и времени 80 сек покрытие плотное, однородное, без пор и трещин. В покрытии наблюдаются все основные фазы, характерные для данной температуры цинкования: s , с , 77 . Фаза 5 имеет вид столбчатых кристаллов, фаза c, имеет дендритное строение. Отдельные кристаллиты -фазы выходят на поверхность покрытия (рис. 3). Данное строение является типичным для сталей с содержанием кремния 0,1%.

Тем не менее, полученная при данном режиме минимальная толщина покрытия во впадинах резьбы 275 мкм не обеспечивает удовлетворительную свинчиваем ость крепежных изделий.

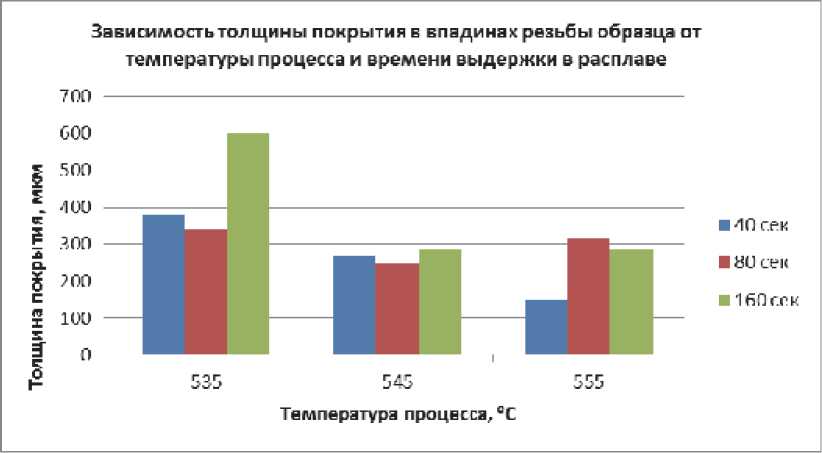

В интервале повышенных температур 535-555

оС толщина покрытия на грани и вершине резьбы постоя нна, а толщина покрытия во впадине уменьшается с повышением температуры. Это объясняется изменением фазового состава покрытия – при температурах выше 530 С в покры -тии отсутствует -фаза. С увеличением времени выдержки толщина по крытия на вершине, грани и впадине резьбы растет.

В данном интер вале температур минимальная толщина покрытия во впадинах резьбы достигается при температуре 555 оС и времени выдержки 40 сек и составляет 120 мкм при минимальной разнотолщинности (рис. 4).

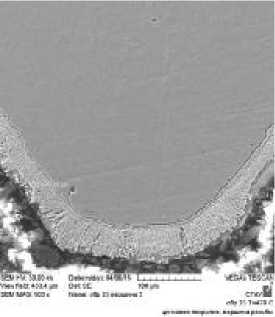

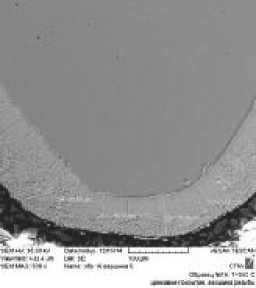

Исследования микроструктуры покрытия, полученного при температуре 555оС и времени выдержки 40 сек, покрытие плотное, однородное. В покрытии наблюдается 5 -фаза и следующая за ней зона мелкодисперсной смеси фаз. Сколы и отслаивания покрытия отсутствуют (рис. 5).

Таким образом, анализ микроструктуры покрытия на резьбовой части крепежны х изделий показал, что наиболее качественное цинковое

a)

в)

Рис. 3. Микроструктура цинкового покрытия при температуре 470 о С, время выдержки 80 сек

Рис. 4. Диаграмма зависимости толщины покрытия во впадинах резьбы

-от времени выдержки и температуры расплава в интервал е повышенных температур 530-560 оС

a)

б)

в)

Рис. 5. Микроструктура цинкового покрытия при температуре 555 о С, время выдержки 40 сек

покрытие минимальной толщ ины формируется на стали Ст3пс при температуре цинкования 555 оС и времени выдержки 40 сек. Данные технологические пар аметры можно рекомендовать для корр ектировки произ водственного режима горячего цинкования метизов.

Список литературы Исследование влияния технологических параметров горячего цинкования на микроструктуру и толщину покрытия на крепежных изделиях

- Лякишев Н.П. Диаграммы состояния двойных металлических систем: Справочник. М.: Машиностроение, 1997.

- Проскуркин Е.В. Диффузионные цинковые покрытия: учеб. для вузов. М.: Металлургия, 1972. 248 с.

- Тарасова А.А. Особенности цинкования кремнийсодержащих сталей. М.: Металлургия, 1984. 72 с.

- Bondareva O.S. Study of the Temperature Effect on the Structure and Thickness of Hotdip Zinc Coatings on Fixing Products//Applied Mechanics and Materials. 2015. Vol. 698. pp 355-359.

- Che C., Lu J., Kong G., Xu Q. Role of silicon in steels on galvanized coatings//Acta Metallurgica Sinica (English Letters). 2009 Vol. 22. pp 138-145.

- Tang N.Y. Control of Silicon Reactivity in General Galvanizing//Journal of Phase Equilibria and Diffusion. 2008. Vol. 29. pp 337-344.