Исследование влияния технологических параметров на съём металла при центробежно-ротационной обработке

Автор: Нгуен Ван Тхо, Тищенко Э. Э., Панфилов И. А., Мордовцев А. А.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.20, 2020 года.

Бесплатный доступ

Введение. Представлены результаты исследований процесса единичного взаимодействия при центробежноротационной обработке деталей в абразивной дискретной среде. Одновременно с численным моделированием проведены эксперименты на центробежно-ротационной установке и исследованы максимальная глубина внедрения в поверхность детали, размеров единичных следов, съёма металла за один удар абразивной гранулы. Исследован съём металла с обрабатываемых деталей в зависимости от режимов обработки, характеристик абразивной частицы и обрабатываемого материала.Материалы и методы. Учтены зависимости для определения съёма металла с обрабатываемых деталей (сталей 45, меди МОБ и алюминиевого сплава Д16Т) в зависимости от зернистости (N3) абразивных частиц, рассматривается процесс единичного взаимодействия абразивной частицы с поверхностью заготовки в рамках динамической контактной задачи теории упругости. Авторами проведено конечно-элементное моделирование рассматриваемых конструкций в CAE пакете ANSYS.Результаты исследования. Представлены результаты теоретических и экспериментальных исследований процесса съёма металла с обрабатываемых деталей в зависимости от зернистости абразивных частиц. Описана методика их проведения, применяемый инструмент и оснастка. Сопоставлены результаты теоретических и экспериментальных исследований. Установлена их высокая сходимость. Подобраны абразивный инструмент и режимы обработки.Обсуждение и заключения. Построенные в работе зависимости позволяют определить рациональные значения технологических параметров процесса ЦРО, и могут быть использованы при проектировании технологических процессов ЦРО. Следовательно, для достижения желаемого качества поверхности можно сэкономить временные и финансовые ресурсы.

Съём металла с поверхности детали, глубина внедрения, единичное взаимодействие, расчёт удаления металла, центробежно-ротационная обработка

Короткий адрес: https://sciup.org/142225516

IDR: 142225516 | УДК: 621.9.048 | DOI: 10.23947/2687-1653-2020-20-4-397-404

Текст научной статьи Исследование влияния технологических параметров на съём металла при центробежно-ротационной обработке

УДК 621.9.048

Введение. В машиностроении технология шлифования всегда обеспечивает высокую точность поверхности и является последним шагом обработки поверхности деталей. Материалы, обладающие повышенной термостойкостью твердостью и высокой прочностью, могут обрабатываться с использованием технологии шлифования [1]. Для повышения эффективности процесса центробежно-ротационной обработки (ЦРО) необходимо оптимизировать модель фрикционного взаимодействия между абразивными частицами и поверхностью заготовки.

Обработка в среде свободного абразива позволяет обрабатывать детали различной формы, размеров и материалов с использованием простого и надежного оборудования. Температура в зоне обработки значительно ниже, по сравнению с процессом шлифования, а обработка сопровождается подачей технологической жидкости. В [2, 3] анализ термической текстуры и прогноз износа заготовки были выполнены методом конечных элементов и при помощи гауссовского процесса. Исследования, представленные в работах [4, 5], показали, что при скольжении частицы оксида алюминия происходит разрушение поверхности заготовки и съём металла с детали. В данной статье рассматривается процесс единичного взаимодействия заготовки с абразивной средой при ЦРО. Одновременно с численным моделированием проведены эксперименты исследования глубины внедрения абразивной гранулы в поверхность детали. Исследовано влияние зернистости абразивной частицы на съем металла с обрабатываемых деталей.

Исследования по определению влияния технологических параметров обработки ЦРО на качество и производительность изучено недостаточно глубоко. Это сдерживает широкое внедрение в производство технологии ЦРО. Для решения этой задачи необходимо получение теоретической модели процесса ЦРО, позволяющей прогнозировать результаты обработки еще на стадии проектирования.

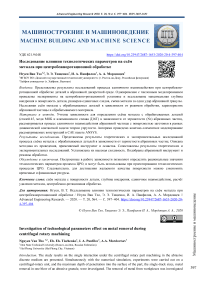

Описание установки. Принцип работы ЦРО (рис. 1) состоит в следующем: заготовка 4 и абразивные частицы загружаются в рабочую камеру 1; абразивные частицы и заготовка движутся по спиральной орбите; вращающееся днище (ротор) 2 соединено с двигателем; внутренняя поверхность днища покрыта износостойким материалом для уменьшения трения.

Рис. 1. Схема центробежно-ротационной обработки:

1 — цилиндрическая обечайка; 2 — ротор; 3 — абразивные частицы; 4 — заготовки

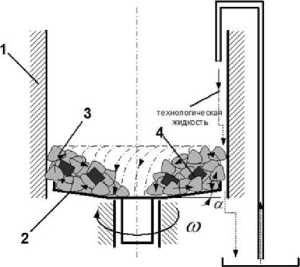

На рис. 2 изображена трехмерная модель взаимодействия абразивной частицы с заготовкой.

В работе [6] изучен процесс единичного взаимодействия абразивной гранулы с деталью. Особенности этого процесса представлены в работах [7-10]. Из работы [11] известно, что температура в зоне обработки невысока и не приводит к изменению структуры поверхностного слоя заготовки. В данной работе исследуется контактное взаимодействие абразивной частицы с поверхностью заготовки, абразив движется со скоростью v 0 , угол контакта с поверхностью обрабатываемой детали а = 15°-25° (рис. 2).

Исследование процесса единичного взаимодействия. Решение задачи теоретического моделирования единичного взаимодействия позволит исследовать влияние технологических параметров на ЦРО. Для создания математической модели съема металла с поверхности детали необходимо описать влияние факторов на форму и размеры следов взаимодействия гранулы с поверхностью.

Рис. 2. Модель абразивной частицы и заготовки:

1 — абразивная частица; 2 — заготовка

Множество работ было посвящено процессу единичного взаимодействия [12, 14, 15]. Анализ работ [1214] показал, что взаимодействие абразивной частицы с поверхностью заготовки происходит следующим образом: при столкновении движущейся частицы с поверхностью заготовки на некоторый угол α на абразивную частицу действует сила сопротивления P , которая состоит из касательной P τ и нормали P N . Задача сводится к движению кругового конуса с постоянной скоростью v > 0. В работах [5, 6] определена максимальная глубина внедрения при единичном взаимодействии.

h = 2 VR sin α ρ ш (1)

max эф

3кcσ где рш — плотность материала; ks — коэффициент, учитывающий влияние шероховатости поверхности заготовки на площадь фактического контакта; c — коэффициент несущей способности контактной поверхности; as — предел текучести материала детали; К — радиус абразивной частицы; а — угол встречи абразивной частицы с поверхностью заготовки; Vэф — эффективная скорость движущейся абразивной частицы, определяемая по формуле:

V эф = кэф ω Rэф ,

где Кэф — эффективный радиус ротора; го — угловая скорость вращения ротора; кэф — обобщенный коэффициент эффективной скорости.

Исходя из работы [4], при столкновении абразивной частицы с заготовкой с образованием эллиптического следа обработки значения полуосей a , b находятся по формуле:

b = R 2 - ( R - h max )2.

π a=2(ctgα-f)hmax+b,

где f — коэффициент трения частицы по поверхности заготовки.

Разрушение поверхностного слоя происходит за счет микрорезания. Поэтому при расчете съема металла достаточно учитывать количество взаимодействий N P , приводящих к микрорезанию [16]:

Q=Npq, где Q — съём металла с поверхности заготовки.

Подставив значение N p из зависимостей выше, получим:

S Q = P 1 P 2 ω tqS дет 2при S дет 4 R 2

4 R

Машиностроение и машиноведение

Q ′ = P 1 ′ P 2 ω tq при Sдет 4 R 2

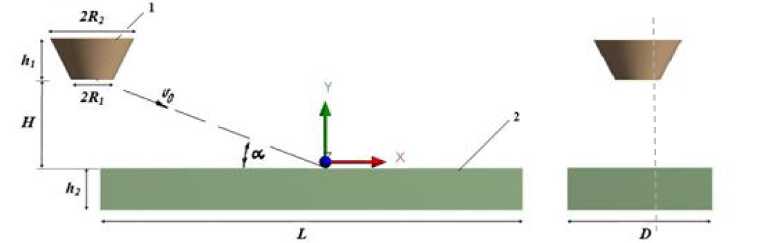

Конечно-элементные модели абразивных частиц и деталей были построены в программе ANSYS для того, чтобы исследовать максимальную глубину внедрения при единичном взаимодействии на основе параметров технологии ЦРО.

0.1887 Max

0.16773

0.14677

0.1258

0.10483

0.083866

0.0629 0.041933

0.041933 0.020967

0 Min

Рис. 3. Максимальная глубина внедрения при единичном взаимодействии

На рис. 3 представлено распределение вертикального смещения при ударе и скольжении фрагмента абразивной частицы по поверхности заготовки, рассчитанное в ANSYS, с учетом пластичности материала детали (билинейная модель).

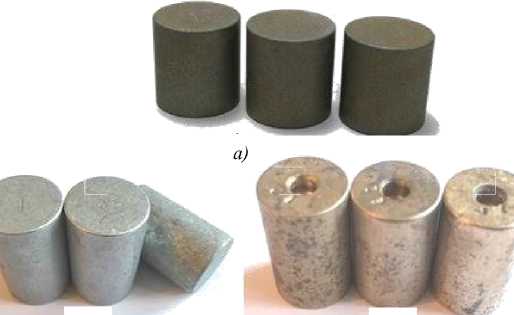

Методика экспериментальных исследований . Исследование процесса съема металла с поверхности заготовки проходили на цилиндрических образцах из различного материала: сталь 45 алюминиевый сплав Д16Т, медь МОБ, 12 штук на образец (рис. 4). Твердость HB измеряли на твердомере по Бринеллю. Твердость HB и предел текучести материалов образцов показаны в таблице 1.

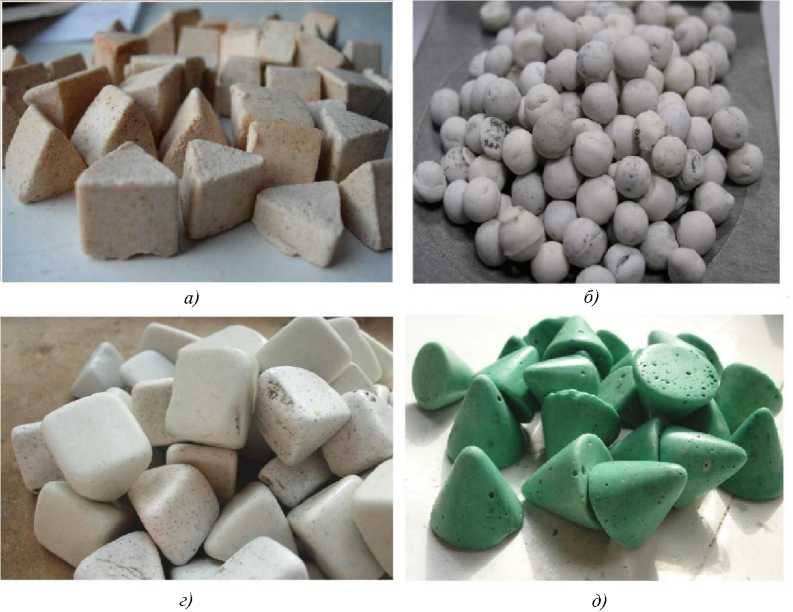

В качестве абразивных сред были выбраны: призмы белые ПТ 15x15 условно приравнивались к зернистости 25 (рис. 5 а ); фарфоровые шары диаметром 10 мм условно приравнивались к зернистости М60 (рис. 5 б ); ПТ 25×25 условно приравнивались к зернистости 12 (рис. 5 г ); конус абразивный бело-зеленый зернистость 8, d=30 мм, h=30 мм (рис. 5 д ).

Абразивные гранулы и заготовки загружаются в рабочую камеру ЦРО. Обработка выполняется с частотой вращения ω =12 об/с. Каждые 30 минут обработку останавливают, образцы вынимают из камеры, тщательно промывают и сушат. Для определения съема использовались весы AD 200. Во избежание коррозии использовался 0,2 % раствор кальцинированной соды.

Материалы: а — сталь ХВГ, б — алюминиевый сплав Д16Т, г — медь МОБ

Размеры и механические свойства материалов образцов

Таблица 1

|

Материалы образцов |

Размеры образцов, мм |

Твердость, HB |

Предел текучести σ т , МПа |

|

Сталь 45 |

∅ 20х20 |

190-200 |

340 |

|

Алюминиевый сплав Д16Т |

∅ 30х50 |

80-82 |

240 |

|

Медь МОБ |

∅ 15х20 |

56-59 |

180 |

б) г)

Рис. 4. Образцы для определения съёма металла с поверхности заготовки.

Рис. 5. Абразивные частицы использовались в ЦРО: а — призмы белые ПТ, б — фарфоровые шары, г — ПТ 25×25, д — конус абразивный бело-зеленый

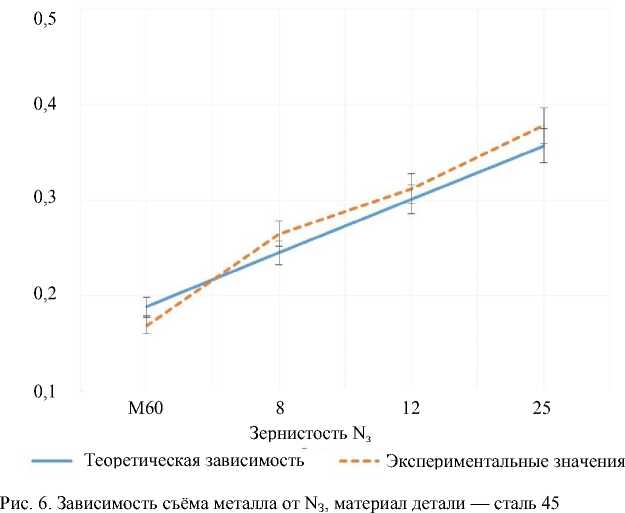

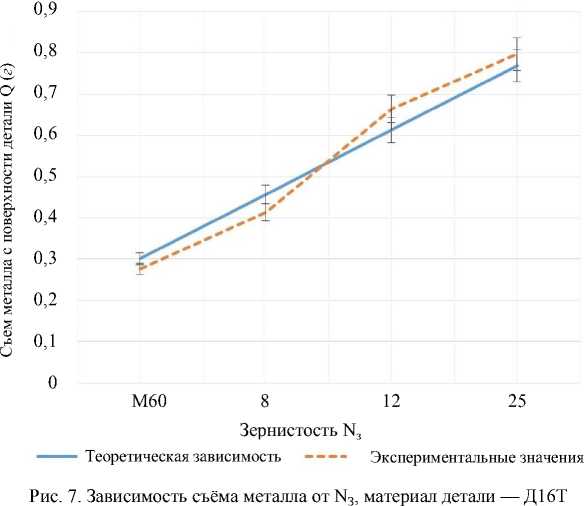

Результаты экспериментальных исследований. Проведены исследования зависимости процесса съёма металла от зернистости абразива (NЗ). Для комплексной проверки теоретической модели сравнение производилось по результатам обработки 12 образцов каждой марки. Результаты теоретических расчетов с использованием зависимостей (4), (5) сравнивались с результатами экспериментальных исследований. По результатам экспериментальных и теоретических исследований построены графики.

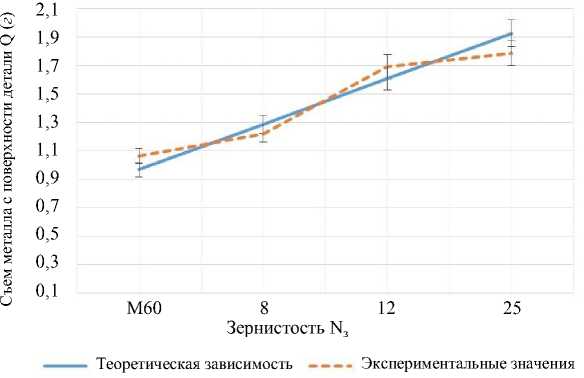

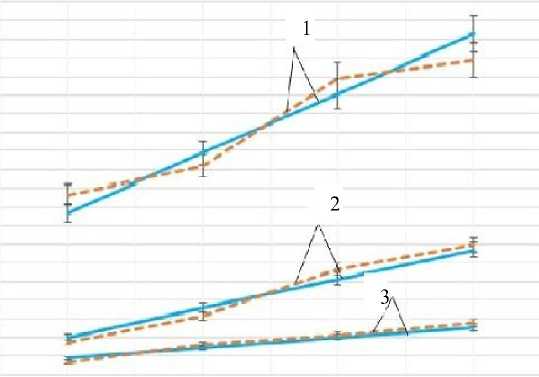

На рис. 6–8 представлены зависимости съема металла с поверхности детали от зернистости абразивных частиц M60; 8; 12; 25, материал детали — сталь 45; алюминиевый сплав Д16Т, медь МОБ, режим обработки — число оборотов ротора о = 12 об / с .

Машиностроение и машиноведение

Рис. 8. Зависимость съёма металла от NЗ, материал детали — МОБ

2,1

2 1,9 1,8 1,7 1,6 1,5 1,4 1,3 1,2 1,1

1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1

Теоретическая зависимость Экспериментальные значения

Рис. 9. Сравнение экспериментальных и теоретических зависимостей съёма металла от NЗ: 1 — медь МОБ;

2 — алюминиевый сплав Д16Т, 3 — сталь 45

Обсуждение и заключения. По результатам теоретических и экспериментальных исследований найдены зависимости, представленные на рис. 6–9. Проанализировав результаты проведенных исследований, можно сделать следующие выводы:

-

1. Съём металла Q пропорционален увеличению зернистости абразивных частиц. При обработке с ω =12 об/с для стали 45 при Nз=М60 Q=0,169 гр, при Nз=25 Q=0,37 гр; для алюминиевого сплава Д16Т при Nз=М60 Q=0,267 гр, при Nз=25 Q=0,797 гр; для меди МОБ при Nз=М60 Q=1,065 гр, при Nз=25 Q=1,789 гр.

-

2. Влияние зернистости абразивной среды, механических свойств материала и режима обработки правильно отражает теоретическую модель единственного взаимодействия.

-

3. При сравнении результатов экспериментальных исследований с теоретическими данными разница составляет менее 20 % (с учетом съёма металла от зернистости абразивных частиц Nз).

-

4. Внедрение результатов исследований в производство позволило повысить производительность обработки в 1,5–2 раза при требуемом качестве обработанной поверхности и снижении износа рабочих сред.

Полученные результаты можно использовать для повышения эффективности технологического проектирования ЦРО и расширения технологических возможностей.

Список литературы Исследование влияния технологических параметров на съём металла при центробежно-ротационной обработке

- Rowe, W. B. Principles of Modern Grinding Technology / W. B. Rowe // William Andrew, 2014. - 480 p.

- Li Xin. Prediction of seal wear with thermal-structural coupled finite element method / Li Xin, Peng Gaoliang, Li Zhe // Finite Elements in Analysis and Design. - 2014. - Vol. 83. - Р. 10-21. DOI: 10.1016/j.finel.2014.01.001

- Anh Tran. A computationally efficient machine learning framework for local erosive Wear predictions via nodal Gaussian processes / Anh Tran, John M. Furlan, Krishnan V. Pagalthivarthi// Wear. - 2019. - Vol. 422-423. - Р. 9-26. org/ DOI: 10.1016/j.wear.2018.12.081

- Gee, M. Real time measurement of Wear and surface damage in the sliding Wear of alumina / M. Gee, J. Nunn // Wear. - 2017. - Vol. 376-377. - Р. 1866-1876.

- Тамаркин, М. А. Исследование удаления металла при центробежно-роторной обработке в абразивной среде / М. А. Тамаркин, Э. Е. Тищенко, В. В. Друппов // Вестник РГАТУ им. П. А. Соловьева. - 2007. - Т. 11, №1. - C. 169-186.

- Повышение эффективности центробежно-ротационной обработки в среде абразива / М. А. Тамаркин, Э. Э. Тищенко, Ю. В. Корольков, О. А. Рожненко // СТИН. - 2009. - №2. - С. 26-30.

- Теоретические и экспериментальные исследования процессов обработки фасонных поверхностей деталей свободным абразивом / М. А. Тамаркин, О. А. Рожненко, Э. Э. Тищенко, Ю. В.Корольков // Упрочняющие технологии и покрытия. - 2011. - №11. - С. 27-31.

- Tamarkin, M. A. Reducing abrasive wear in centrifugal-rotary machining / M. A. Tamarkin, B. S. Glazman, Yu. V. Korol'kov// Russian Engineering Research. - 2014. - Vol. 34 (1). - Р. 60-64.

- Soloviev, A. N. Computer Modeling and Experimental Research of Component Processing Procedure in the Centrifugal-Rotary Equipment / A. N. Soloviev, M. A. Tamarkin, Nguyen Van Tho// Advanced Materials. - 2020. - Vol. 6. - Р. 513-528.

- Nguyen Van Tho. Finite Element Modeling Method of Centrifugally Rotary Processing / Nguyen Van Tho, A. N. Soloviev, M. A. Tamarkin// Applied Mechanics and Materials. - 2019. - Vol. 889. - P. 140-147.

- Тамаркин, M. А. Конечно-элементное моделирование термоупругого контактного взаимодействия в абразивной обработке поверхности деталей машин / A. Н. Соловьев, M. А. Тамаркин, Т. В. Нгуен // Экологический вестник научных центров Черноморского экономического сотрудничества. - 2019. - Т. 16, №01. - С. 51-58.

- DOI: 10.31429/vestnik-16-1-51-58

- Непомнящий, Е. Ф. Трение и износ под воздействием струи твёрдых сферических частиц / Е. Ф. Непомнящий // Контактное взаимодействие твёрдых тел и расчёт сил трения и износа. - Москва: Наука, 1971. - С. 190-200.

- Михин, Н. М. Внешнее трение твёрдых тел / Н. М. Михин. - Москва: Наука, 2002. - 222 с.

- Бабичев, А. П. Основы вибрационной технологии / А. П. Бабичев, И. А. Бабичев. - Ростов-на-Дону: Издательский центр ДГТУ, 1998. - 624 с.

- Тамаркин, М. А. Формирование параметров качества поверхности для центробежно-роторной обработки в абразивной среде / М. А. Тамаркин, Э. Е. Тищенко, В. В. Друппов // Упрочняющие технологии и покрытия. - 2007. - №10. - C. 19-24.

- Ющенко, А. В. Исследование процесса съёма металла при абразивной галтовке / А. В. Ющенко, М. Б. Флек // Вестник Донского государственного технического университета. - 2013. - Т. 13, № 3-4. - С. 125-133.