Исследование влияния теплообменных процессов на удельные энергозатраты при электроконтактной резке металла

Автор: Веретнова Татьяна Анатольевна, Шестаков Иван Яковлевич, Цуканов Александр Владимирович, Ковалева Ангелина Адольфовна, Ремизов Игорь Анатольевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (23), 2009 года.

Бесплатный доступ

Предложен способ усовершенствования электроконтактной резки с целью снижения удельных затрат энергии, позволяющий влиять на технологические показатели процесса резки за счет регулирования температуры в зоне реза при соблюдении рекомендуемых режимов обработки.

Электроконтактная резка, регулирование температуры, режимы обработки

Короткий адрес: https://sciup.org/148175895

IDR: 148175895

Текст научной статьи Исследование влияния теплообменных процессов на удельные энергозатраты при электроконтактной резке металла

Электроконтактное резание – вид обработки, при котором на заготовку оказывается одновременно электрическое, тепловое и механическое воздействие путем не- посредственного контакта вращающегося инструмента с заготовкой при подводе в зону контакта электрического тока большой плотности.

Несомненным достоинством электроконтактного метода резки является его простота при высокой скорости съема металла и меньшем, по сравнению с другими методами, удельном расходе электроэнергии. Этот метод может осуществляться в широком диапазоне подач.

Использование потенциальных возможностей электроконтактного метода обработки требует решения комплекса задач по выявлению закономерностей протекания теплообменных составляющих процесса и установления связи между этими процессами и технологическими показателями обработки.

Особенности теплообменных процессов при элект-роконтактной резке металлов . Основным фактором, влияющим на стойкость электрода-инструмента, при электроконтактной резке (далее - ЭКР) является температура его кромки (периферийная часть) режущей части, поэтому вопрос о возникновении и распределении теплоты при резании металлов имеет первостепенное значение.

Для исследования теплообменных процессов при элек-троконтактной резке исследуемых образцов принимаем следующие условия:

-

1. Решение задачи нагрева и плавления металла при ЭКР оплавлением упрощается, если все дуговые разряды, контактные перемычки, возникающие в электродном промежутке, рассматривать как быстродвижущийся источник тепла и применять известную методику расчета тепловых процессов, разработанную академиком Н. Н. Рыкалиным.

-

2. Зона резания представляет собой систему тепловыделения и теплоотвода.

-

3. В системе участвуют источники теплоты и теплоотводящие объекты: обрабатываемая деталь, электрод-инструмент и окружающее воздушное пространство.

-

4. При данной схеме обработки считаем, что источник тепла является точечным.

Экспериментально установлено, что большая часть энергии разрядов при электроконтактной резке в процессе съема металла, преобразуемая в тепловую, расходуется на нагрев диспергируемого металла и электродов. Затраты энергии на нагрев диспергируемого металла и плавление его являются полезным расходом энергии, поскольку съем металла при электроконтактной обработке осуществляется в жидком состоянии [1].

Тепловыделение в зоне резания происходит из-за повышенного электрического сопротивления зоны контакта и трения между инструментом и заготовкой, теплоотвод - в основном за счет теплопроводности.

Доля теплоты, отводимая в результате теплообмена, зависит от материала электрода-инструмента, режима и условий обработки. Ориентировочные значения отводимой теплоты следующие: удаляемым металлом отводится 25...S5 % выделившейся теплоты, заготовкой -10...50 %, а электродом-инструментом - 2...8 % [2].

Температура нагрева заготовки и электрода-инструмента определяется на основании теплового баланса:

Qд = Q + Qз+ Q и + Q в, (1) где Qд - тепловая энергия дуговых разрядов, Дж; Qр -тепло, израсходованное на нагрев расплавленного металла, Дж; Qз - тепловые потери в заготовке, Дж; Qи - тепло вые потери в электроде-инструменте, Дж; Qв - потери на нагрев воздуха и теплоизлучение, Дж.

Левая часть теплового баланса отражает процесс тепловыделения, а правая, в свою очередь, процесс теплоотвода.

Все вышеперечисленные теплоты определяются по известным формулам.

Тепловую энергию дуговых разрядов можно рассчитать по закону Джоуля-Ленца:

Q д = n и • и • I , (2) где n u - эффективный КПД процесса нагрева изделия дугой; U - напряжение дуги, В; I- сила тока, А.

Тепло, идущее на плавление металла

Q р = m [( Т пл - Т )c+ r ж ]= mq ж , (3) где r ж - теплота плавления жидкого металла, Дж; q ж - энтальпия жидкого металла при температуре плавления, Дж/м; m - масса расплавленного металла, кг.

В основу тепловых расчетов нагрева заготовки электрода-инструмента положено дифференциальное уравнение теплопроводности, связывающее скорость изменения температуры во времени в исследуемой точке с температурой в окрестностях:

д Т д t

X ( д2Т д2Т д2Т' c Р ^дх2 +ду 2 + дz 2 ,

где Т - температура в точке ( х , у , z ), К; с - теплоемкость, Дж/м3-К; X - коэффициент теплопроводности, Вт/м-К; р - плотность, кг/м3.

Решение дифференциального уравнения при условии, что мощный быстродвижущийся источник тепла - это дуговые разряды в эрозионном промежутке, дает следующую формулу для определения температуры в зоне реза при обработке плоской заготовки [1]:

T =-------, q ■ exp I — --b ■ tиз ■ 6 ■ ^n ■ X ■ CY ■ t ( 4а ■ t

где q - мощность теплового потока, Вт; u - скорость подачи заготовки, см/с; 5 - толщина плоской заготовки, см; X - коэффициент теплопроводности, Вт/см ■ К; С - объемная теплоемкость Дж/см3 ■ К; а - коэффициент температуропроводности, см2/с; b - коэффициент температуро-отдачи, 1/с; - - глубина распространения тепла, см; t - время, отсчитываемое с момента пересечения быст-родвижущегося источника тепла исследуемой плоскости.

Из формулы (5) следует, что можно регулировать температуру в зоне реза путем изменения подачи электрод-инструмента, а также решать обратную задачу: задаваясь температурой в зоне реза, определять подачу электрод-инструмента, а значит, и влиять на основные технологические показатели процесса электроконтактной резки.

Технологические показатели. Основными технологи- ческими показателями, характеризующими процессы электроконтактной обработки, являются следующие:

-

- производительность или скорость съема металла с обрабатываемой детали в единицу времени, мм3/мин или кг/ч;

-

- удельный расход электроэнергии, кВт ■ ч/кг;

-

- качество обработанной поверхности (шероховатость поверхности, глубина измененного слоя, подвергшегося

термическому воздействию, наличие микротрещин на обработанной поверхности) [3].

Наиболее важный технологический показатель элект-роконтактной резки – это удельный расход электроэнергии, поэтому цель проводимых исследований – снижение удельных энергозатрат.

Анализ литературы [1; 4] показал, что удельные энергозатраты при электроконтактной резке стальных заготовок составляют 1...2 кВт∙ч на 1 кг снятого металла.

Теоретически определить удельные энергозатраты можно несколькими способами. Для расчета удельных энергозатрат необходимо знать значение теплоемкости в интервале температур и изменение температуры. Определить удельные энергозатраты можно, интегрируя уравнение теплоемкости [5] в диапазоне температур правомочности его использования:

n f yT z - 10 - 5 1 4,187

C P = x ,' ----Г" ----, (6)

( 103 T3 J Ц где x, y, z – коэффициенты уравнения теплоемкости, x = 3,04, y = 7,58, z = 0,6; µ – молекулярная масса, кг/моль.

Так, например, для железа этот интервал составляет 298...1 033 К. Получим удельные энергозатраты 0,15 кВт∙ч/кг.

В то же время оценить удельные энергозатраты можно следующим образом: поскольку обработке подвергаются детали из конструкционной стали, возможно использование графика температурной зависимости теплоемкости Fe вблизи ферромагнитного перехода [6]. При экстраполяции линий графика, получим температурную зависимость теплоемкости Fe в диапазоне температур от температуры окружающей среды до температуры плавления. Интегрируя уравнения линий тренда графика, получим общие энергозатраты до точки плавления:

q общ = 0,21 кВт∙ч/кг.

Кроме того, для углеродистой стали значение удельных энергозатрат можно определить по выражению [7]

q = c ∙ T c+ C ж ∙( Т л – Т с), (7)

где с – удельная теплоемкость твердой стали в диапазоне 0^.1 500 ° С, с = 0,58 кДж/(кг•К); Т с - температура стали на линии солидус (начало плавления); С ж – удельная теплоемкость жидкой стали, С ж = 0,837 кДж/(кг∙К); Т л – температура стали на линии ликвидус [8].

Для среднеуглеродистой стали (Ст3) по диаграмме Fe-C Т л = 1 535 ° С, Т с = 1 500оС. После подстановки данных получается: q = 0,3 кВт∙ч/кг.

Таким образом, реальные энергозатраты превышают расчетные значения энергозатрат в 5...10 раз, что говорит о необходимости совершенствования метода ЭКР.

При электроконтакной обработке (резке) металл в зоне контакта режущего инструмента (диска) и заготовки может находиться в расплавленном или пластичном состоянии [9], т. е. обработка металла может осуществляться как при температуре плавления в зоне контакта режущего диска и заготовки, так и при температуре рекристаллизации, определяемой по выражению [10]

Т р = 0,5...0,6 Т пл, (8)

где Т р – температура рекристаллизации металла; Т пл – температура плавления металла.

Резка при температуре рекристаллизации позволить значительно снизить удельные энергозатраты. Тогда удельные энергозатраты для углеродистой стали можно рассчитать по формуле q = c ∙ T, р

где с – удельная теплоемкость твердой стали в диапазоне от 0 °С до Тр; Тр- температура рекристаллизации металла. При сравнении формул (7) и (9) получается, что тео- ретические удельные энергозатраты должны уменьшиться в 1,5...2 раза. Если процесс ЭКР проводить при темпе- ратуре рекристаллизации материала заготовки, выражение (5) позволяет оценить скорость движения температурного фронта в заготовке.

При равенстве подачи дискового электрод-инструмен-та со скоростью движения теплового фронта, ограниченного температурой рекристаллизации материала заготовки, можно ожидать снижение удельных энергозатрат.

Из выражения (5), пренебрегая множителем ехр(–(y2/4at) – bt), поскольку это выражение при расчетах близко к единице, получаем зависимость подачи дис- кового электрод-инструмента от технологических параметров обработки и теплофизических свойств обрабаты- ваемого металла заготовки:

V =____ I ■ U ■ п , П T p 6 д/ п ■ X ■ с ■ р ■ t

где I – сила тока, А; U – напряжение, В; K – КПД установки; Tр – температура рекристаллизации металла или сплава, К; 5 - толщина заготовки, м; X - коэффициент теплопроводности обрабатываемого материала, Вт/м ■ К; с - теплоемкость обрабатываемого материала, Дж/кг ■ К; р - плотность обрабатываемого материала, кг/м3; t - время от начала действия источника тепла до нагрева выбранной точки обрабатываемой заготовки до температу- ры рекристаллизации, с.

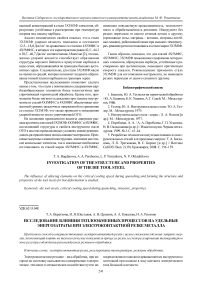

Описание эксперимента . К обрабатываемой заготовке и обрабатывающему инструменту в виде металлического диска диаметром 150 мм и толщиной 1,0 мм через токоприемник подается ток I с рабочим напряжением U . Обрабатывающий инструмент вращается с угловой скоростью 1 500 об/мин и одновременно подается на обрабатываемую заготовку со скоростью подачи V П, определяемой по выражению (10). Схема устройства для ЭКР представлена на рис. 1.

Рис. 1. Схема устройства для ЭКР: 1 – трансформатор;

2 – диск; 3 – обрабатываемая заготовка; U с – напряжение сети; U – пониженное напряжение; v ин – подача электрод-инструмента

Для проведения экспериментальных исследований использовались образцы в виде полой трубы из стали, сплава алюминия и меди.

Обработка проводилась в воздушной среде без применения дополнительных жидких или газообразных сред.

Экспериментальная установка сконструирована на базе ручной шлифовальной машины модели ИП-2020. КПД установки 0,7 [11].

Дисковый электрод-инструмент изготовлен из низкоуглеродистой стали.

Геометрические и теплофизические характеристики исследуемых образцов и электрические параметры резки представлены в табл. 1.

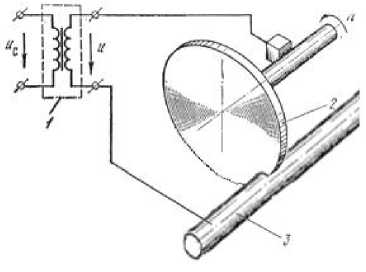

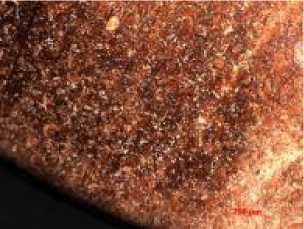

Металлографический анализ. В процессе ЭКР на деталь оказывается термическое влияние, вследствие которого в поверхностном слое возникают структурные изменения, приводящие к изменению механических свойств поверхностного слоя обрабатываемой детали. Металлографический анализ исследуемых стальных образцов показал, что перепад температур по сечению образца определяет структурные изменения в нем (рис. 2).

а

б

Рис. 2. Структура стальных труб: а – I = 40 А; б – I = 65 А

Нигде по сечению трубы нет дендридной структуры, т. е. оплавления при данных режимах обработки не происходит. Имеет место разогрев выше критических температур фазовых превращений, о чем свидетельствует изменение структуры по сечению трубы.

На поверхности, где происходит наиболее сильный разогрев, наблюдается ярко выраженная мелкодисперсная структура.

Затем структурные изменения происходят при меньшем перепаде температур – наблюдается зона пластинчатой структуры, что можно связывать с закалкой, происходящей во время реза.

Это подтверждают и результаты исследования твердости по сечению трубы (образца). К середине, если рассматривать стенку по толщине, твердость падает (т. е. термическое влияние минимально), а затем, к краю, снова растет.

Анализ алюминиевых образцов показал, что резка трубы из алюминиевого сплава при токе I = 19 А приводит к отслоению верхнего слоя. Частички металла как бы прилипают к поверхности, образуя неровную «корочку».

Внутри труба имеет мелкозернистое строение. Однако еще более мелкое зерно имеет труба на внешней и внутренней поверхности.

Эта мелкозернистость на поверхности трубы сохраняется при увеличении силы тока при резке от 19 до 65 А. Однако увеличение силы тока позволяет температуре (выше пластических точек) нагревать трубу на большие расстояния и сохранять ее более длительное время, что позволяет зерну расти при резке и охлаждении до комнатной температуры.

Более глубокое металлографическое исследование структуры показало, что в поперечном сечении трубы наблюдаются 3 зоны. Первая (ближе к краю) и третья (центральная) зоны мелкозернистые, образуют дисперсную «корочку» на поверхности за счет отвода тепла вглубь металла и во внешнюю среду (воздух). Это приводит к ускоренному охлаждению и, как следствие, получению мелкозернистой структуры. Такое распределение структуры связано с температурным градиентом по сечению трубы, независимо от силы тока, подаваемой при резке. Также наличие этих зон наблюдается при изучении продольного разреза трубы, т. е. в зоне контакта с режущим инструментом.

Интересно отметить, что увеличение сечения трубы приводит к образованию микро- и макротрещин от поверхности к сердцевине трубы (вероятно, это связано с большим перепадом внутренних температур, возникаю-

Таблица 1

Характеристики исследуемых образцов

|

Образцы |

Геометрические размеры образцов |

Теплофизические параметры образцов |

Электрические параметры резки |

||||

|

Ø, мм |

δ, мм |

λ, Вт/(м∙К) |

ρ, кг/м3 |

c, кДж/(кг∙К) |

I , А |

U , В |

|

|

Сталь (Ст3) |

24,0 |

1,7 |

37,1 |

7 800 |

0,591 |

40 |

35 |

|

65 |

35 |

||||||

|

Алюминиевый сплав (D16) |

55,0 |

2,5 |

238 |

2 698 |

0,896 |

19 |

26 |

|

32 |

25 |

||||||

|

Медь (М1) |

8,45 |

1,9 |

398 |

8 690 |

0,386 |

19 |

21 |

|

32 |

21 |

||||||

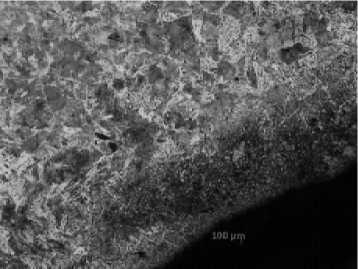

щих при резке в металле) и возникновению, в связи с этим, больших внутренних напряжений. С учетом вышесказанного делаем вывод, что наиболее приемлемым током при ЭКР для алюминиевых труб является 19 А и 32 А (рис. 3).

а

б

Рис. 3. Труба алюминиевая (продольный разрез):

а – I = 19 А; б – I = 32 А

Увеличение силы тока до 50 А способствует развитию трещин, что негативно сказывается на качестве заготовок (рис. 4).

Рис. 4. Труба алюминиевая (продольный разрез): I = 50 А

При исследовании твердости были получены аналогичные результаты для стальных труб.

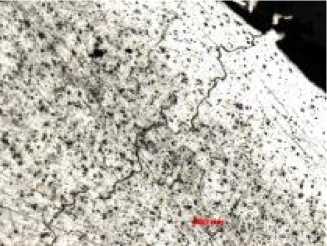

При металлографическом исследовании медных образцов наблюдается то же строение, что и у алюминиевых. Однако за счет теплопроводности рост зерен происходит быстрее и глубина измененных слоев больше, чем у алюминиевых труб. Поверхностные отделения размягченного слоя показаны на рис. 5. Кусочки металла как бы приклеены к поверхности трубы. Они не образуют сплошности и имеют пустые пространства.

Наилучшая структура была получена также при токах 19 А и 32 А.

Таким образом, металлографический анализ подтверждает, что температура в зоне реза при I = 19 А и I = 32 А равна температуре рекристаллизации, что достигается изменением подачи электрода-инструмента.

а

б

Рис. 5. Труба медная (продольный разрез): а – I = 19 А; б – I = 32 А

Оптимизация процесса резки связана с уменьшением удельных энергозатрат, согласования параметров электрической цепи, режимов резания, обеспечения максимальной производительности и высоких значений коэффициентов полезного действия. В настоящее время элек-троконтактная обработка изделий проходит при температуре плавления в зоне контакта электрода-инструмента и заготовки.

В процессе исследования были получены результаты (термический и металлографический анализы), подтверждающие, что при резке стальных, алюминиевых и медных труб при соблюдении рекомендуемых режимов резки, металл в зоне контакта с режущим инструментом нагревается до температуры рекристаллизации. Это позволяет снизить удельные энергозатраты и улучшить качество обработки, т. е. тем самым повысить эффективность электроконтактной обработки (табл. 2).

Реальные удельные затраты энергии при электрокон-тактной резке превышают расчетные значения в 5...10 раз. Уменьшая температуру в зоне реза путем согласования технологических режимов процесса и теплофизических параметров обрабатываемого металла удельные энергозатраты снижаются в 2...3 раза, что подтверждено экспериментально.