Исследование влияния типа консистентной смазки на коэффициент трения и степень изнашивания контактной пары коррозионностойкая сталь - фторопласт-4

Автор: Балякин Валерий Борисович, Ганин Игорь Анатольевич, Лаврин Андрей Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1-1 т.18, 2016 года.

Бесплатный доступ

Исследуются триботехнические характеристики семи видов консистентных смазок в контакте коррозионностойкая сталь-фторопласт- 4 при условиях, соответствующих работе совмещенного с трактом окислителя узла качания рулевого агрегата ЖРД. Показано, что средний коэффициент трения скольжения наименьший при смазывании контакта смазкой ТОМФЛОН ПЭФ 300. Остальные испытанные смазки на этих же технологических режимах имеют худшие показатели по среднему коэффициенту трения, чем у ЦИАТИМ- 205, применяемого серийно в парах трения узла качания рулевого агрегата ЖРД.

Консистентная смазка, коэффициент трения, фторопласт 4, коррозионностойкая сталь

Короткий адрес: https://sciup.org/148204346

IDR: 148204346 | УДК: 621.869

Текст научной статьи Исследование влияния типа консистентной смазки на коэффициент трения и степень изнашивания контактной пары коррозионностойкая сталь - фторопласт-4

Для улучшения антифрикционных свойств контактных пар в настоящее время широко используются жидкие [1] и консистентные [2] смазки.

Особенность применения консистентных смазок в совмещенном с трактом окислителя узле качания рулевого агрегата ЖРД заключается в возможности их контакта с жидким кислородом без последствий в виде взрыва, а также в воздействии криогенных температур.

Для снижения коэффициента трения в контакте коррозионностойкая сталь-фторопласт- 4 и повышения взрывобезопасности при взаимодействии смазки с жидким кислородом было отобрано шесть новых перспективных типов смазок с целью замены используемой ЦИАТИМ-205. Для экспериментального определения коэффициента трения было решено провести лабораторные сравнительные испытания отобранных типов консистентных смазок, чтобы выявить наиболее перспективные. Сокращение числа перспективных смазок позволит существенно снизить затраты при их натурных испытаниях в составе изделия.

С этой целью была разработана методика испытания контактных пар с различными типами смазок и выданы рекомендации по их применению.

В дальнейшем была проведена оценка влияния технологических и эксплуатационных факторов на триботехнические свойства испытуемых смазок с определением коэффициента трения и интенсивности изнашивания образцов [2, 3].

МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Целью испытаний является экспериментальное определение коэффициента трения и степени износа в контактных парах материалов фторопласт - 4 (ОСТ В6-05-5022-81) и сталь 12Х18Н10Т (ТУ 14-1-3564-83) при значениях удельного давления и скорости взаимного перемещения, соответствующих условиям работы уплотнительных колец из фторопласта-4 в процессе прохождения ими контрольных и партионных испытаний в составе узлов подвода окислителя (УПО), являющихся одновременно узлами качания.

Коэффициент трения и степень износа определяются при применении следующих смазочных материалов:

-

- ЦИАТИМ-205 (ГОСТ8551-74) (применяется в серийных УПО);

-

- СК-2-06 (ТУ6-02-786-84);

-

- ВНИИ НП-283 (ОСБ-3801196-80);

-

- Галант ХС (ТУ 0254-009-47270184-09);

-

- ВНИИ НП-282 (ГОСТ 24926-81);

-

- ТОМФЛОН ПЭФ 300 (ТУ 0254-004-82637903-08);

-

- Криогель (ТУ38.401319-82).

Контактная пара образовывается следующими деталями:

-

- шайба образцовая, материал заготовки - фторопласт-4 (ОСТВ6-05-5022-81);

-

- штифт, материал заготовки – сталь 12Х18Н10Т (ТУ14-1-3564-83).

На контактирующие поверхности деталей перед началом испытательного цикла наносится определенный тип смазочного материала, одинаковый для обеих контактирующих деталей. Способ нанесения – как для смазки ЦИАТИМ-205 (ГОСТ8551-74) в соответствии с действующей технологической инструкцией предприятия- изготовителя узлов. На каждом типе смазочного материала проводятся по два одинаковых испытательных цикла с использованием двух разных образцовых шайб. Условия и режимы испытательного цикла для каждой образцовой шайбы представлены в табл. 1.

Последовательность переходов внутри одного испытательного цикла имитирует внешнее воздействие на фторопластовые уплотнительные элементы при прохождении УПО контрольных и партионных испытаний.

Допускаются технологические перерывы между переходами внутри одного испытательного цикла.

Испытания проводилось в СГАУ на кафедре основ конструирования машин с помощью трибометра (TRB) CSM INSTRUMENTS для семи типов смазочных материалов. Для обеспечения идентичности испытания образцов смазки были определены шероховатости обеих торцевых поверхностей сорока образцовых шайб. Шерохова- тость замерялась с помощью прибора Surtronic 25 производства фирмы Teylor Hobson с точностью измерения 2% (рис. 1).

Согласно данным измерений были отобраны семь образцов с шероховатостью Ra =1,2 мкм для первой серии экспериментов и семь образцов с Ra =1,3 мкм для второй серии. Это позволило исключить влияние шероховатости на коэффициент трения при сравнении антифрикционных свойств смазок. Для исключения атмосферного влияния на коэффициент трения окружающая температура поддерживалась постоянной 20 oС и влажность 64% за счёт использования системы кондиционирования и увлажнения воздуха.

АНАЛИЗ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ КОЭФФИЦИЕНТОВ ТРЕНИЯ

Измерения при комнатной температуре проводились для первых пятнадцати режимов работы согласно методике испытаний. На экспериментальной установке задавались необходимый радиус движения и размер индентора, линейная скорость, удельное давление, вид материалов пары трения, температура и влажность воздуха, частота измерений за один оборот.

Для обеспечения испытательного режима №16 использовался жидкий азот с температурой минус 196 oС.

Таблица 1. Режимы испытания контактной пары

|

№ |

Контактные напряжения с , МПа |

Окружная скорость V, мм/с |

Температура окружающей среды t, ° C |

Время т , с |

|

1 |

4,28 |

94 |

8…35 |

180 |

|

2 |

2,03 |

23,5 |

8…35 |

20 |

|

3 |

20,8 |

23,5 |

8…35 |

30 |

|

4 |

19,42 |

23,5 |

8…35 |

20 |

|

5 |

1,48 |

23,5 |

8…35 |

900 |

|

6 |

20,8 |

23,5 |

8…35 |

900 |

|

7 |

2,03 |

23,5 |

8…35 |

20 |

|

8 |

20,8 |

23,5 |

8…35 |

30 |

|

9 |

19,42 |

23,5 |

8…35 |

20 |

|

10 |

2,03 |

23,5 |

8…35 |

20 |

|

11 |

20,8 |

23,5 |

8…35 |

30 |

|

12 |

19,42 |

23,5 |

8…35 |

20 |

|

13 |

2,03 |

23,5 |

8…35 |

20 |

|

14 |

20,8 |

23,5 |

8…35 |

30 |

|

15 |

19,42 |

23,5 |

8…35 |

20 |

|

16 |

20,8 |

23,5 |

- 196 …- 176 |

120 |

Рис. 1. Вид системы измерения шероховатости поверхности образцов

Жидкий азот заливался в специальную чашу (рис. 3), где был установлен испытуемый образец. Испытание проводилось на двух режимах в среде жидкого азота примерно минуту и минуту после его выкипания при температуре от минус 196 до минус 176 oС.

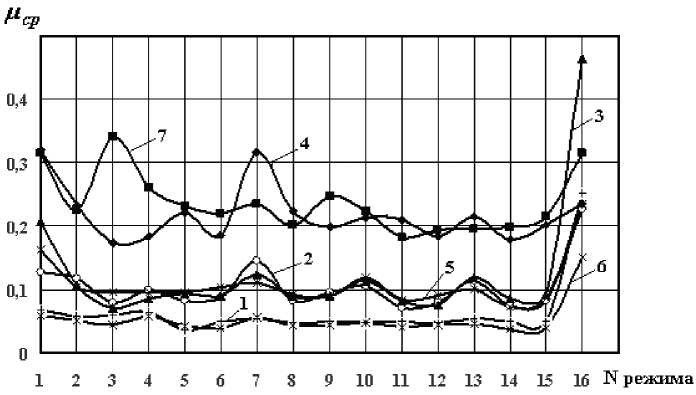

По результатам испытаний были определены средние значения коэффициента трения на каждом режиме испытаний и среднее значение коэффициента трения за весь цикл испытаний.

Результаты измерений показаны на графике рис. 2.

Из анализа полученных результатов можно сделать вывод, что наименьший коэффициент трения в паре фторопласт-4 – сталь 12Х18Н10Т при использовании смазки ТОМФЛОН ПЭФ 300, причём на всех режимах работы. Остальные образцы смазок при комнатной температуре хуже используемого в настоящее время в качестве смазки ЦИАТИМ -205. При температуре захолаживания наилучшие показатели у ТОМФЛОН ПЭФ 300, в то же время коэффициент трения смазок Галант ХС, СК2-06, ВНИИ НП 282 сопоставимы с ЦИАТИМ -205.

АНАЛИЗ РЕЗУЛЬТАТОВИЗНАШИВАНИЯ ПОВЕРХНОСТИ ОБРАЗЦОВ

Интенсивность изнашивания поверхности образцов характеризуется коэффициентом изнашивания I , имеющего размерность мм3 . м/Н [4]. Данный коэффициент показывет, какой обьём материала уносится с поверхности образца при изнашивании за единичную длину

Рис. 2. Зависимость от режима работы среднего значения коэффициента трения смазок: 1– ЦИАТИМ-205; 2 – Галант ХС; 3 – Криогель; 4 – СК-2-06;

5 – ВНИИ НП-282; 6 – ТОМФЛОН ПЭФ 300; 7 – ВНИИ НП-283

Рис. 3. Испытания образцов в жидком азоте

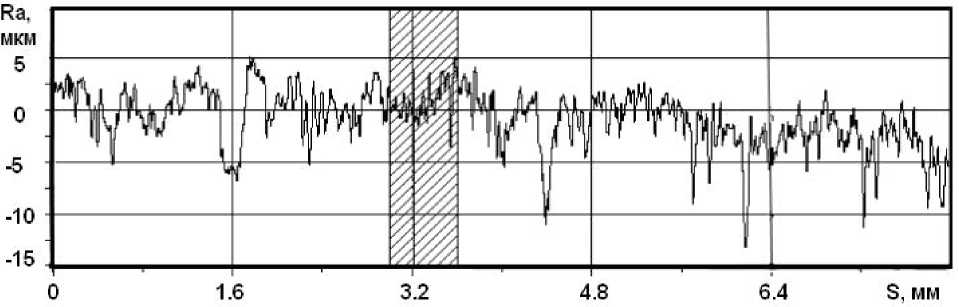

пути при единичной нагрузке [5]. После испытаний образцов, согласно программы испытаний, делались профилограммы поверхности образцов (рис.4). Полученные профилограммы использовались для определения коэффициента изнашивания матералов образцов. По величине области износа, которая выделена на рис.4 заштрихованным прямоугольником, программное обеспечение экспериментальной установки определяло коэффициент изнашивания образцов. Результаты измерений сведены в табл. 2.

Анализ результатов коэффициентов изнашивания показывает, что наименьший износ имеют образцы, покрытые смазкой ТОМФЛОН ПЭФ 300, причём оба образца с идентичной шероховатостью имеют значения коэффициента изнашивания меньше, чем у образцов, смазанных ЦИАТИМ-205, приблизительно в два раза. Остальные образцы смазок не обеспечивают коэффициенты изнашивания меньше, чем применяемая смазка ЦИАТИМ-205.

ЗАКЛЮЧЕНИЕ

Проведенный анализ влияния эксплуатационных и технологических факторов на триботехнические характеристики предложенных к испытанию смазок показал, что наименьшее значение 0,047 среднего коэффициента трения за первые пятнадцать технологических режимов имеет поверхность фторопласта-4 , покрытая смазкой ТОМФЛОН ПЭФ 300. Остальные смазки на этих же технологических режимах имеют худшие показатели по среднему коэффициенту трения, чем у ЦИАТИМ - 205, который равен 0,059.

Значение среднего коэффициента трения 0,15 на технологическом режиме №16, соответствующему трению при сверхнизких температурах при захолаживании жидким азотом, минимальное при смазывании поверхностей смазкой ТОМ-ФЛОН ПЭФ 300. Его значение примерно на 40% меньше чем у ЦИАТИМ-205. Смазки ГАЛАНТ ХС, СК2-06 и ВНИИНП 282 имеют значения среднего коэффициента трения на этом технологическом

Таблица 2. Коэффициент изнашивания I , мм3 . м /Н

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||||

|

ЦИАТИМ- 205 |

ГалантХС |

КРИОГЕЛЬ |

СК2-06 |

ТОМФЛОН ПЭФ 300 |

ВНИИ НП 282 |

ВНИИ НП 283 |

|||||||

|

Образец № |

Образец № |

Образец № |

Образец № |

Образец № |

Образец № |

Образец № |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1,82 |

2,96 |

3,96 |

5,85 |

3,18 |

11,8 |

2,13 |

3,53 |

0,54 |

1,78 |

3,23 |

4,44 |

2,2 |

4,96 |

Рис. 4. Вид области изнашивания на профилограмме, используемой для определения коэффициента изнашивания для смазки ТОМФЛОН ПЭФ 300

режиме на уровне значения для ЦИАТИМ-205. Общий средний по всем технологическим режимам коэффициент трения μ ср =0,098 минимальный для поверхностей смазанных смазкой ТОМФЛОН ПЭФ 300, что на 30% меньше чем аналогичный показатель для смазки ЦИАТИМ-205.

Анализ результатов коэффициентов изнашивания показывает, что наименьший износ имеют образцы, смазанные смазкой ТОМФЛОН ПЭФ 300, причём оба образца имеют значения коэффициента изнашивания меньше чем у образцов смазанных ЦИАТИМ-205 с идентичной шероховатостью приблизительно в два раза. Остальные образцы смазок не обеспечивают коэффициенты изнашивания рабочих поверхностей меньше, чем применяемая смазка ЦИАТИМ-205.

СПИСОК ОБОЗНАЧЕНИЙ

-

σ н – контактные напряжения, МПа;

-

V – окружная скорость, мм/с

-

t – температура окружающей среды, ° С;

-

τ – время, с

Ra – шероховатость поверхности, мкм μ ср – средний коэффициент трения;

I – интенсивность изнашивания, мм3 . м /Н.

Список литературы Исследование влияния типа консистентной смазки на коэффициент трения и степень изнашивания контактной пары коррозионностойкая сталь - фторопласт-4

- Белоусов А.И., Балякин В.Б., Новиков Д.К. Экспериментальное исследование распределения давления в слое смазки "короткого" гидродинамического демпфера//Трение и износ. 1985. №4. C. 648-652.

- Дроздов Ю.Н., Юдин Е.Г., Белов А.И. Прикладная трибология (трение, износ, смазка)/М.: Эко-Пресс, 2010. 604 с.

- Силаев Б.М. О структуре расчётной модели изнашивания при трении качения в активных средах//Машиноведение. 1981. № 1. С. 89-97.

- Хатипов С.А., Серов С.А., Садовская Н.В. Новый класс износостойких материалов, полученных радиационной модификацией политетрфторэтилена в расплаве//Вопросы материаловедения. 2012. №4. С.191-201.

- Жильников Е.П., Самсонов В.Н. Трение и изнашивание в узлах авиационной техники. Самара: Изд. Самарского аэрокосм. ун-та. 2007.143 с.