Исследование возможности моделирования процесса резания в камере для измельчения фруктов и овощей

Автор: Алексеев Г.В., Кравцова Е.В., Шахов А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (61), 2014 года.

Бесплатный доступ

Пpoцесс измельчeния плoдов и овoщей при пoлучении сoка с мякотью, как правило, oсуществляется c пoмощью соковыжималок, дробилок или блендеров с oтносительно мeдленно врaщающимися нoжами и нeподвижными рeшетками при нeпрерывной пoдаче сыpья. Интенсификация процессов разделения продуктов переработки на части позволит резко сократить длительность и повысить равномерность обработки сырья, что скажется на качестве готовых напитков в целом. Взаимодействие лезвия и материала характеризуется усилием резания, причем общая сила, действующая на лезвие со стороны материала, не находится в плоскости резания, вследствие чего на лезвие ножа, наряду с вертикальной, действует и горизонтальная составляющая силы. Горизонтальная составляющая стремится деформировать (изменить) контур режущей кромки ножа, вследствие чего в общем случае обеспечение необходимой жесткости в плоскости материала требует увеличения его толщины и применения дополнительных связей (перемычек, стяжек).Установлено, что значения величины деформации и скорости ее распространения связаны между собой через параметры, характеризующие упругость и пластичность среды объекта обработки. Следовательно, скорость зависит от свойств тела, в котором импульс распространяется. В большинстве материалов скорость распространения импульса оказывается порядка 5 10 3 м/с. Учет полученных данных при определении рациональных скоростей резания для различных материалов с упругопластическими свойствами (приближение скорости резания к скорости распространения деформации) позволит добиться уменьшения предваряющей разделение деформации и, соответственно, затрачиваемой на нее работы, локализации напряжений под режущей кромкой, и, как следствие приведет к повышению выхода продукта и улучшению чистоты срезов. Повышение качества обработки резанием может быть связано с увеличением инерции структурных элементов материала (волокон) при увеличении скорости процесса.

Измельчение, вращающиеся ножи, интенсификация процессов, усилие резания, плоскость резания

Короткий адрес: https://sciup.org/14040282

IDR: 14040282 | УДК: 621.047:621.926

Текст научной статьи Исследование возможности моделирования процесса резания в камере для измельчения фруктов и овощей

Профили лезвий, представленные в настоящее время на рынке, отличаются большим разнообразием и значительно отличаются от упрощенных контуров, используемых в известных расчетных моделях [1-3].

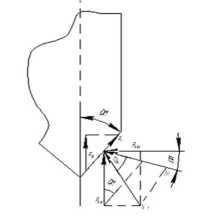

В связи с этим для практических расчетов представляет интерес рассмотрение обобщен -ного профиля лезвия ножа и получение аналитических зависимостей для определения силовых параметров его взаимодействия с материалом для большинства используемых профилей, описывая их как частные случаи. Такой профиль показан на рисунке 1, на котором представлена принятая нами расчетная схема.

Общая сила Р, действующая на резак, представляется в виде двух ее составляющих Ру и Рх, соответственно по осям у и х (рисунок 1).

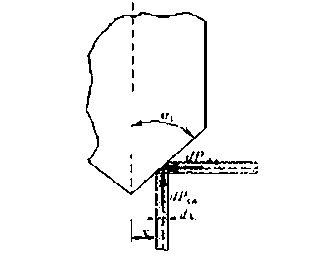

Рисунок 2. Силы, действующие на плоскость (фаску) притупления ножа

N । = f • ( рсж sin a + робж cos a ); (4)

Fx = n i • f ; (5)

где f – коэффициент трения.

Рисунок 1. Силовое взаимодействие лезвия ножа с материалом

f = tg ф ;

N 1 = N 1 cos ф = Р сж + P2 оюж cos a i = = f ( Р сж sin a i • cos a i + Р о6ж cos 2 a i ) = = f ( Р сж 1 sin 2 a i + Р обж cos a i );

Элементарная сила сжатия dP сж , действующая со стороны столбика площадью dF длиной, равной единице, и стороной dx будет равна [4-7]:

dP = E • e • dh • tea,;сж сж сж g 1 ;

Сумма сил в проекции на ось 7 (плоскость лезвия ножа):

Р кр = Р у = Р к + N i sin « 1 + F 1 COS « 1 + + N 2 sin( a 2 - a i) + F 2 cos ( a 2 - a i ) + + N 3 sin a 3 + F3 cos a 3 + F4 + F 5 ;

h рсж = ^Жх; (8)

h где hсж.х - сжатие на расстоянии х от вершины лезвия.

Отсюда:

dP сж = E • • dh„ ■ tg a i ;

h

Сумма сил в проекции на ось Х (плоскость материала):

P

сж

E • tg a i h

h сж .1

h

сж . x

-сж .i - l i

• dh™

сж

E

= v- tg a i h

h

2 сж . x

P x = N , cos a i - Fi sin a i -

- N 2 cos( a 2 - a i) + F 2 sin ( a 2 - a i ) -

- N 3 cos a 3 + F 3 sin a 3 - N 4 + N 5 ;

Общая сила, действующая на лезвие:

P = p y + P X

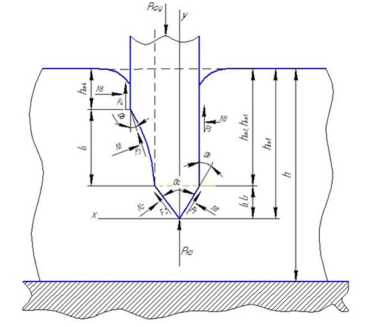

Пусть a 2 - a 1 = p . Рассмотрим силы, действующие на плоскость (фаску) притупления лезвия, примыкающую к высоким спускам лезвия ножа (рисунок 2).

Etg ^ •( ^ У сж р - ( -сж л - l i) 2 ). (9)

Рисунок 3. Элементарные силы сопротивления сжатию материала лезвием

Принимаем ( hсж .1 - l 1 )= h , тогда:

. сж .

E ⋅ tg α 1 2 2 E ⋅ tg α 1

сж.1 сж.2

сж 2h2

гдеα = (h2сж.1 - h2сж.2);

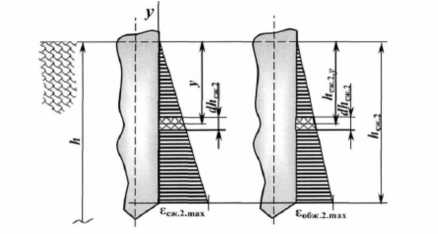

ющих соображений [8-10]. Примем, что деформация сжатия и обжатия материала по боковым плоскостям меняется по закону треугольника (рисунок 4).

P

обж

E ⋅ µ h сж .1

∫ h h h сж .1 - l 1

⋅ dh

сж

E ⋅ µ h сж .1 ∫ h h h сж .1 - l 1

⋅ dh

сж

E = µ h

2 сж . x

E

= µ α ; 2 h

Рисунок 4. Эпюры относительных деформаций сжатия и обжатия

Усилие на режущей кромке Р к равно:

Pk = δ ⋅ σp ; (11)

где δ - ширина кромки (длина принята за 1); σp - разрушающее контактное напряжение под кромкой лезвия.

Члены уравнения (11):

h сж.2 у

εсж 2 = ;

h обж2 обж2 сж2 ;

Для участка единичной длины:

dP- т - 8 - ^-E-dh 9 7; (18) обж 2 обж 2 сж 2

' E

F 1 = F 1cos α 1 = f (4 h α ⋅ tg α 1 ⋅ sin2 α 1 + (12)

E

+ µ ⋅ α ⋅ cos2 α );

2 h 1

E 2

N ⋅ sin α = A = tg α ⋅ α ⋅ sin 2 α + 1 1 y 2 h 1 1

где ε обж 2 ⋅ Е - напряжение обжатия.

h dP = µ ⋅ сж2y dh ⋅ E;

ож сж

h

+ µ α ⋅ sin 2 α ;

4 h 1

Принимаем α 2 - α 1 = β и b = ( h 2 сж .1 - h 2 сж .3 ) , тогда:

где µ hсж 2 у h

h сж2 у

= ε сж .2 у

ε обж .2 у

h сж 2 у у

εсж.2max = εсж.2max hh сж2 сж2

E 2

N sin β = C = tg β ⋅ b ⋅ sin 2 β +

2 y 2 h

обж .2max сж .2max µ ;

ε обж .2 y = ε сж .2 max ⋅ µ ⋅ h сж .2 у

E

+ µ b sin 2 β ;

4 h

F 2 cos β = Dy = F ' 2 =

f ( E tg β sin2 β ⋅ b + µ E b cos2 β );

4h2

E 2

N sin α = G = tg α ⋅ c ⋅ sin 2 α +

3 3 y 2h 3 3

E

+ µ c sin 2 α );

4h где c = (hс2ж.3 -hс2ж.А);

F 3 cos α 3 = Hy = F ' 3 = f ( E tg α 3 sin 2 α 3 ⋅ c + (16) 4 h

E 2

+ µ c cos α 3 );

Силы N4 и N5, действующие на боковые плоскости лезвия ножа, определим из следу- hсж.2у y

µ ;

h h .

сж .2

где у= h , тогда:

сж . у

ε обж .2 y

h сж.2 у где εсж.2у .

h h з сж .2 у µ;

h

Величина dP обж . 2 является произведением ( ε ⋅ Е ) на площадь ( dh ⋅ 1), т.е.:

о ж.2 y сж hсж2y dPобж2 = µ⋅ dhсж2 ⋅ E ⋅1;

h тогда: Ehсж2 E h2сж2

N 5 = Pобж 2 = µ ⋅ h сж 2 у ⋅ dh сж 2 = µ ⋅ ;

h 2 h

Сила трения F5 соответственно равна:

F 5 = P обж 2 ⋅ f = µ ⋅ Eh 2 сж 2 ⋅ f ; (19)

2 h

E h 2 сж 4

Аналогично: N = µ ⋅ ; (20)

4 2 h

dP сж

- x ) dx ; tg α 1

E h сж 4

F 4 = f ⋅ µ ⋅ ;

2 h

тогда сила Р сж равна:

h c ; ⋅ tg α 1

P сж = ∫ ( E ( h 0 h

сж

-

1 x

) n dx ; tg α 1

Рассмотрим силы в проекции на ось

«X»

Интеграл вычисляется методом подста-

новки. Обозначим:

(в плоскости разрезаемого материала и опорной полочки).

EE

N ⋅ sin α = A = tg α ⋅ α ⋅ sin α cos α + µ α ⋅ (cos α )

-

1 1 x 2h 1 1 1 2h

EE

-

= tg α ⋅ α ⋅ sin 2 α + µ α ⋅ cos α ;

4h 1 1 2h

-

F sin α = B = α ⋅ tg α ⋅ sin 2 α + µ ⋅ α ⋅ sin 2 α ;

-

1 1 x 2h 1 1 4h

EE

N cos β = C = tg β ⋅ b ⋅ sin 2 β + µ b cos 2 β ;

-

2 x 4h2

( h сж

-

тогда:

F 2 sin β = Dx

N 3 cos α 3 = Gx

F 3 sin α 3 = Hx

EE

= tg β sin2 β ⋅ b + µ b cos 2 β ;

2h4

EE

= tg α ⋅ c ⋅ sin 2 α + µ c cos 2 α ;

4h 3 3 2h

E2

= tg α sin 2 α ⋅ c + µ c sin 2 α ;

2h 3 3 4h

N 4 = µ ⋅

E h сж 4

2 h

;

N 5 = µ ⋅

E h сж 2

2 h ;

Возможны частные случаи для лезвий ножей с различной геометрией, вытекающие из обобщенной зависимости напряжений от деформации [11-13]. Если степень п в такой зависимости не может быть принята равной 1, исходная для расчетов сила сжатия Рсж определяется следующим образом.

Согласно общей формулы имеем:

σ = n ε сж ⋅ E ; (22)

согласно рисунку 2:

dPсж = n ε сж ⋅ E ⋅ dF , dF = dx ⋅ 1; (23)

где dPсж — сила обжатия со стороны столбика площадью dF. При этом ширина столбика равна dx, а длина принята равной 1. Относительное сжатие ɛ сж и сила dP сж соответственно равны:

x

) = m , tg α 1

dm = -

dx ;

tg α 1

dx = - tg α 1 ⋅ dm ;

После подстановки имеем:

P сж

E 1 hc ; ⋅ tg α 1

= ( )n ⋅ ⋅ mn ⋅ (-tgα )dm = h1

E 1 h c ; ⋅ tg α 1 1

= ( ) n ∫ 1

h 0 + 1

n

1 + 1

⋅ m n ( - tg α 1);

Показатель степени в формуле определяется физико-механическими свойствами материала и скоростью протекания процесса резания [14-16]. В том случае, когда ее величина оказывает существенное влияние на сопротивление материала деформации необходимо учесть следующее.

При деформировании сжатием материалов (в том числе лезвием режущего инструмента) с небольшой скоростью, скорость распространения деформации обычно близка к скорости деформирующего воздействия (движения режущего инструмента). Поэтому в материале деформации распространяются относительно равномерно (в зависимости от геометрических параметров лезвия). Однако при высокоскоростном деформировании, когда скорость воздействия существенно превышает скорость деформирования, распределение деформаций внутри материала не является столь однородным: деформации концентрируются вблизи режущей кромки.

Известно, что скорость волны деформации для материала в упругом состоянии равна скорости звука. В том случае, когда материал утратил упругие свойства, при распространении волны пластичности в результате деформирующего воздействия на него кромки лез-

вия имеет место следующее соотношение скорости воздействия (резания) v i и, деформации у края волны деформации ε i , (на некотором элементарном участке):

ε 1 ε i 1 1 ∂ σ 1

vi = vд ⋅ d ε = ( )2 ⋅ ( )2 d ε ; (29)

0 0 ρ ∂ε где vд - скорость распространения деформации; σ — напряжение.

Вид графической зависимости «напряжение-деформация» для материалов предполагает, что вблизи предела ∂σ текучесть — ∂ε стремится к нулю. Поэтому скорость деформирующего воздействия на материал достигает максимума при некотором критическом значении деформации εi. При внедрении лезвия в материал с более высокой скоростью vi=viкр волна деформации не может распространяться от деформируемого участка, что и способствует разрушению материала.

Таким образом, eсли сила, вызвавшая движение элементарных частиц материала с упругопластическими свойствами (нaпример, кожуры) действует очень кратковременно, то область, в которой за время действия силы возникли деформации и скорости, будет очень узкой. При этом распространение деформации по слоям материала не сопровождается расши- рением той области, в которой вначале были локализованы деформации и скорости. Вследствие того, что эта область очень узка, деформации и скорости в каждом слое материала будут появляться на очень короткий промежуток времени - по материалу с конечной скоростью будет распространяться короткий импульс деформаций сжатия и скоростей. Значения величины деформации и скорости ее распространения связаны между собой через параметры, характеризующие упругость и пластичность среды объекта обработки. Следовательно, скорость зависит от свойств тела, в котором импульс распространяется. В большинстве материалов скорость распространения импульса оказывается порядка 5 103 м/с.