Исследование возможности совмещения технологий колорирования и водоотталкивающей отделки текстильных материалов

Автор: Уанбай Н.., Баданова А.К.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 3 (120), 2018 года.

Бесплатный доступ

В статье представлены результаты исследования возможности совмещения технологий колорирования и водоотталкивающей отделки текстильных материалов. Получены результа-ты научных исследований морфологии поверхности обработанного волокна, а также физико-химических свойств ткани после отделки по совмещенной технологии колорирования и водо-отталкивающей отделки. Обнаружены существенные изменения поверхности волокон после отделки по предложенной технологии: на каждом отдельном волокне образуется полимерная пленка, которая придает волокну гидрофобные свойства и сохраняет колористические показа-тели. Установлено, что привес образующегося на волокне полимера увеличивается с повыше-нием концентрации используемых препаратов всего на 0,01-0,3%. Разработанная технология позволяет максимально сохранить эстетические, эксплуатационно-гигиенические показатели текстильного материала.

Целлюлозный текстильный материал, водоотталкивающая отделка, колорирование, растровый электронный микроскоп, спектрофотометр

Короткий адрес: https://sciup.org/140237831

IDR: 140237831 | УДК: 677.02;

Текст научной статьи Исследование возможности совмещения технологий колорирования и водоотталкивающей отделки текстильных материалов

Одним из основных условий дальнейшего совершенствования отделочного производства текстильной промышленности является повышение экономической эффективности технологических процессов отделки тканей [1]. Это выдвигает в качестве одной из актуальных задач создание и промышленное освоение малооперационных технологий отделки текстильных материалов.

В отделочном производстве текстильной промышленности, как и в любой другой отрасли, остро стоят проблемы экологии производства, экономии природных и энергетических ресурсов, так как в технологиях колориро-вания и заключительной отделки текстильных материалов применяются токсичные химические материалы и красители при большом расходе воды и электроэнергии. Разработка ресурсосберегающих, малозатратных, экологически безопасных технологий колорирования с заключительной отделкой является актуальной научной задачей, решение которой имеет большое практическое значение.

Одним из путей решения данной проблемы явилась разработка совмещенной технологии колорирования и водоотталкивающей отделки текстильных материалов. Преимуществом предлагаемой технологии является относительная простота и экономичность, а также возможность получения окрасок с высокими показателями, что важно для материалов, окрашенных в светлые тона. Исследование морфологических и физико-химических свойств обработанного текстильного материала по совмещенной технологии позволит выяснить механизм взаимодействия применяемых препаратов и влияние обработки на свойства текстильного материала.

О бъекты и методы исследования

В работе объектами исследования являются 100 % хлопчатобумажная ткань, артикул – 1030 (характеристика ткани приведена в табл. 1); химический препарат для придания водоотталкивающих свойств Tubiguard SCS-F, активный краситель (Re ярко-розовый), карбонат натрия Na 2 CO 3 , хлорид натрия (NaCl), уксусная кислота (CH 3 COOH) (табл. 2) [2].

Таблица 1 - Характеристика хлопчатобумажной ткани

|

m о И о и я § я К cd И |

о и |

S |

а cd К К я К о u 3 й |

® 5 и § |

Количество нитей на 10 см |

||

|

по основе |

по утку |

||||||

|

Хлопчатобумажная ткань, бязь Цвет: белый |

Хлопок 100% |

1030 |

150 |

147 |

234±8 |

174±6 |

полотняное |

Таблица 2 - Применяемые химические вещества

|

Tubiguard SCS-F |

гидрофобизирующий препарат на основе фторуглерода C6. Подходит для изделий из целлюлозы и ее смесей с синтетикой, для фильтрующих материалов, полиэстера. Имеет хорошую водоотталкивающую и маслоотталкивающую способность. |

|

Активный краситель (Re яркорозовый) |

синтетические красители, содержащие в молекуле атомы или группы атомов, которые при крашении образуют с функциональными группами (ОН, ΝΗ 2 ) макромолекул волокна прочные ковалентные связи. |

|

Карбонат натрия (Na 2CO3 ) |

химическое соединение, натриевая соль угольной кислоты. Физические свойства: молярная масса - 105,988 г/моль, температура плавления - t пл . 585,1°C, плотность, ρ α-Na 2 CO 3 - 2,509 г/см3. |

|

Хлорид натрия или хлористый натрий (NaCl) |

натриевая соль соляной кислоты. Чистый хлорид натрия представляет собой бесцветные кристаллы, но с различными примесями. |

|

Уксусная кислота (CH 3 COOH) |

органическое соединение, cлабая, предельная одноосно́вная карбоновая кислота. |

Исследование морфологии поверхности пленок и волокон текстильных материалов проводилось с использованием низковакуумного растрового электронного микроскопа с системой энергодисперсионного рентгеновского микроанализа JSM-6490 LA производства «JEOL» (Япония). Оценка колористических показателей проводилась на спектрофотометре «Minolta» («Nisshinbo», Япония). На приборе AR-2 были проведены исследования устойчивости окраски текстильных материалов к сухому и мокрому трению («Nisshinbo», Япония). Исследования проводились в научно-исследовательских лабораториях Алматинского технологического университета (г. Алматы), в научно-исследовательской лаборатории Института химических наук им. А.Б. Бектурова (г. Алматы); в научно-исследовательской лаборатории Казахского Национального Технического Университета имени К.И. Сатпаева (г. Алматы), в Таш- кентском институте текстильной и легкой промышленности на базе аккредитованной учебноиспытательной лаборатории «CENTEXUZ» (г. Ташкент).

Методика проведения эксперимента

Перед проведением экспериментальных работ для удаления остатков отбеливающей ванны и примесей хлопчатобумажную отбеленную, неаппретированную ткань размером 200 мм x 200 мм предварительно промывали в дистиллированной воде, сушили и выдерживали в эксикаторе с осушителем CaCl 2 , а также для определения точной навески образующегося полимера.

Процесс отделки ткани по совмещенной технологии колорирования и водоотталкивающей отделки:

-

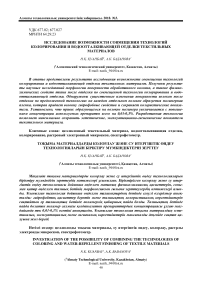

1. Крашение, производится по следующей технологической схеме (рис.1):

-

1.1 Перед крашением готовятся следующие растворы:

-

-

- раствор красителей;

-

- раствор поваренной соли;

-

- раствор кальцинированной соды.

-

2. Промывка

-

3. Пропитка

-

4. Сушка

-

5. Термообработка

Результаты и их обсуждение

Морфология поверхности волокон может претерпеть существенные изменения в различных операциях отделочного производства в зависимости от условий их проведения. Величина внешней поверхности природных волокон зависит от их морфологии [3].

Исследования морфологических особенностей обработанных и окрашенных текстильных материалов, а также морфологии поверхности пленок и волокон текстильного материала можно проводить с использованием низковакуумного растрового электронного микроскопа с системой энергодисперсионного рентгеновского микроанализа [4].

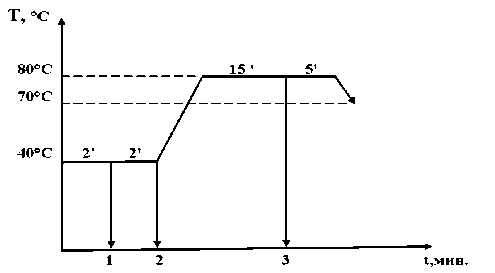

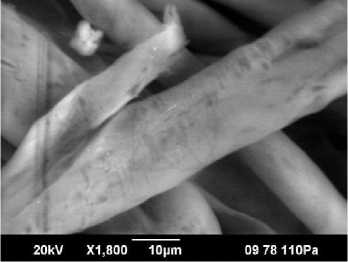

В работе проведены исследования морфологии поверхности обработанных волокон с применением низковакуумного растрового электронного микроскопа с системой энергодисперсионного рентгеновского микроанализа JSM-6490 LA производства «JEOL» (Япония). На рис. 2 представлены микрофотографии хлопкового волокна до и после отделки ткани по разработанной совмещенной технологии ко-лорирования и водоотталкивающей отделки текстильных материалов.

а) до обработки

Рисунок 2 – Микрофотографии волокон ткани после отделки по совмещенной технологии колорирования и водоотталкивающей отделки с применением гидрофобизатора Tubiguard SCS-F:

а) – до обработки, б) – после обработки

б) после обработки

При сравнении микроснимков поверхности волокон до обработки (рис. 2, а) и после обработки (рис. 2, б) видны существенные изменения поверхности волокон: на каждом отдельном волокне образуется полимерная пленка, которая придает волокну гидрофобные свойства и сохраняет колористические показатели.

После обработки целлюлозных текстильных материалов была вычислена разность (в %) навески до и после обработки с целью определения привеса полимера на ткани. Привес полимера увеличивается с повышением концентрации используемых препаратов на 0,01-0,3%.

При гидрофобной отделке текстильных материалов предполагается применение низкоэнергетических покрытий, обеспечивающих водоотталкивающие свойства. Основной прин- цип – изменение энергетики поверхности через изменение ее химической природы с помощью специальных препаратов, содержащих в молекулах неполярные, гидрофобные группы [5].

В работе исследована устойчивость окраски текстильных материалов после отделки по совмещенной технологии колорирования и водоотталкивающей отделки с применением гидрофобизатора Tubiguard SCS-F к сухому и мокрому трению. Стоит отметить, что интенсивность окраски не меняется при пропитке гидрофобизатором, применяемым в работе.

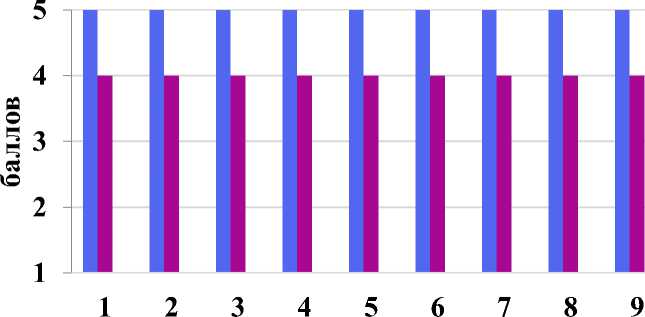

Исследования устойчивости окраски текстильных материалов к сухому и мокрому трению были проведены на приборе AR-2, полученные результаты приведены в табл. 3 и на рис. 3.

Таблица 3 – Определение устойчивости окраски ткани после отделки по совмещенной технологии колори-рования и водоотталкивающей отделки с применением гидрофобизатора Tubiguard SCS-F к сухому и мокрому трению

|

№ |

Концентрация гидрофобизатора Tubiguard, г/л |

Температура термообработки, ºС |

Время термообработки, с |

Устойчивость окраски к тернию, баллов |

|

|

сухой |

мокрый |

||||

|

1 |

40 |

170 |

180 |

5 |

4 |

|

2 |

20 |

170 |

180 |

5 |

4 |

|

3 |

40 |

130 |

180 |

5 |

4 |

|

4 |

20 |

130 |

180 |

5 |

4 |

|

5 |

40 |

170 |

60 |

5 |

4 |

|

6 |

20 |

170 |

60 |

5 |

4 |

|

7 |

40 |

130 |

60 |

5 |

4 |

|

8 |

20 |

130 |

60 |

5 |

4 |

|

9 |

30 |

150 |

120 |

5 |

4 |

Рисунок 3 – Устойчивость окраски ткани после отделки по совмещенной технологии колорирования и

■ сухой

■ мокрый

водоотталкивающей отделки к сухому и мокрому трению

-

1) Концентрация Tubiguard – 40 г/л; T, ºС - 170ºС; t, мин – 180 с;

-

2) Концентрация Tubiguard – 20 г/л; T, ºС - 170ºС; t, мин. – 180 с;

-

3) Концентрация Tubiguard – 40 г/л; T, ºС -130ºС; t, мин. – 180 с;

-

4) Концентрация Tubiguard – 20 г/л; T, ºС -130ºС; t, мин. – 180 с;

-

5) Концентрация Tubiguard – 40 г/л; T, ºС -170ºС; t, мин. – 60 с;

По полученным данным устойчивость окраски текстильных материалов к сухому и мокрому трению составляет 5 баллов к сухому и 4 балла к мокрому трению [6].

-

6) Концентрация Tubiguard – 20 г/л; T, ºС - 170ºС; t, мин. – 60 с;

-

7) Концентрация Tubiguard – 40 г/л; T, ºС - 130ºС; t, мин. – 60 с;

-

8) Концентрация Tubiguard – 20 г/л; T, ºС - 130ºС; t, мин. – 60 с;

-

9) Концентрация Tubiguard – 30 г/л; T, ºС - 150ºС; t, мин. – 120 с;

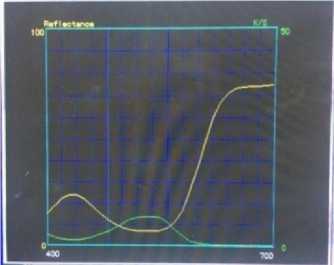

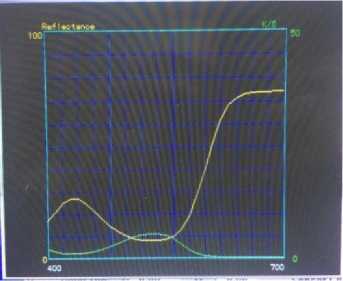

Оценка колористических показателей проводилась на спектрофотометре «Minolta», по специализированной методике. Полученные результаты представлены в табл. 5 и на рис. 4, 5-13 [7].

Таблица 5 – Колористические показатели ткани после отделки по совмещенной технологии колорирования и водоотталкивающей отделки

|

№ |

Концентрация Tubiguard, г/л |

Температура термообработки, ºС |

Время термообработки, с |

Показатель ровноты (K/S) |

|

1 |

40 |

170 |

180 |

6,2 |

|

2 |

20 |

170 |

180 |

6 |

|

3 |

40 |

130 |

180 |

6,1 |

|

4 |

20 |

130 |

180 |

6,2 |

|

5 |

40 |

170 |

60 |

6,1 |

|

6 |

20 |

170 |

60 |

6 |

|

7 |

40 |

130 |

60 |

6,2 |

|

8 |

20 |

130 |

60 |

6,1 |

|

9 |

30 |

150 |

120 |

6,1 |

л н о и и о

л

<и Й т cd

Й О

II II II

Рисунок 4 – Показатели ровноты и интенсивности окраски ткани после отделки по совмещенной технологии колорирования и водоотталкивающей отделки

-

1) Концентрация Tubiguard – 40 г/л; T, ºС - 170ºС; t, мин – 180 с;

-

2) Концентрация Tubiguard – 20 г/л; T, ºС - 170ºС; t, мин. – 180 с;

-

3) Концентрация Tubiguard – 40 г/л; T, ºС -130ºС; t, мин. – 180 с;

-

4) Концентрация Tubiguard – 20 г/л; T, ºС -130ºС; t, мин. – 180 с;

-

5) Концентрация Tubiguard – 40 г/л; T, ºС -170ºС; t, мин. – 60 с;

-

6) Концентрация Tubiguard – 20 г/л; T, ºС - 170ºС; t, мин. – 60 с;

-

7) Концентрация Tubiguard – 40 г/л; T, ºС - 130ºС; t, мин. – 60 с;

-

8) Концентрация Tubiguard – 20 г/л; T, ºС - 130ºС; t, мин. – 60 с;

-

9) Концентрация Tubiguard – 30 г/л; T, ºС - 150ºС; t, мин. – 120 с;

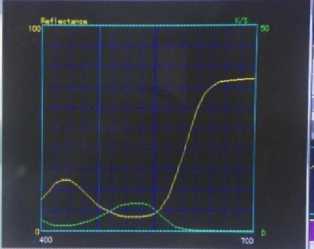

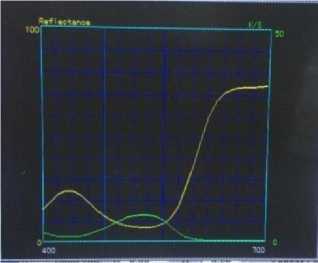

Рисунок 5 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 40 г/л; температура термообработки - 170ºС; время термообработки – 180 с

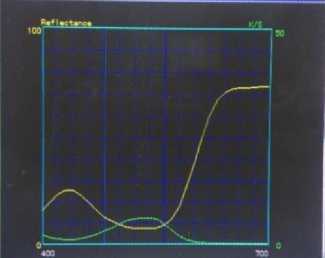

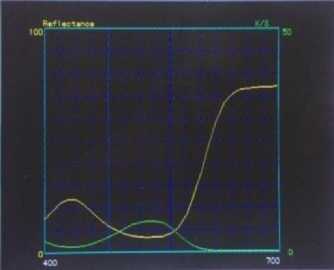

Рисунок 6 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 20 г/л; температура термообработки - 170ºС; время термообработки – 180 с

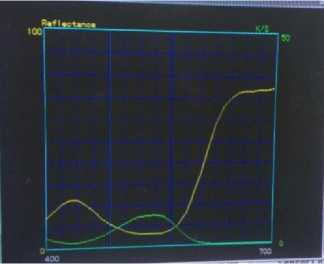

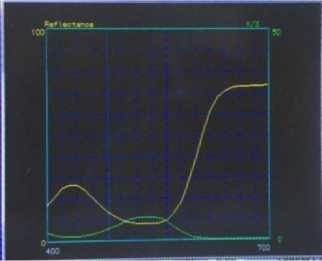

Рисунок 7 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 40 г/л; температура термообработки - 130ºС; время термообработки – 180 с

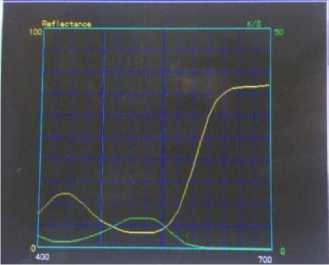

Рисунок 8 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 20 г/л; температура термообработки - 130ºС; время термообработки – 180 с

Рисунок 9 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 40 г/л; температура термообработки - 170ºС; время термообработки – 60 с

Рисунок 10– Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 20 г/л; температура термообработки - 170ºС; время термообработки – 60 с

Рисунок 11 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 40 г/л; температура термообработки - 130ºС; время термообработки – 60 с

Рисунок 12 – Показатели ровноты и интенсивности окраски образцов: Концентрация Tubiguard – 20 г/л; температура термообработки - 130ºС; время термообработки – 60 с

Рисунок 13 – Показатели ровноты и интенсивности окрашивания образцов: Концентрация Tubiguard – 30 г/л; температура термообработки - 150ºС; время термообработки – 120 с

Заключение, выводы

-

1) Разработана совмещенная технология колорирования и водоотталкивающей отделки целлюлозных текстильных материалов;

-

2) Установлено, что привес полимера увеличивается с повышением концентрации используемых препаратов, на 0,01-0,3 %;

-

3) Установлено, что разработанная технология позволяет максимально сохранить эстетические, эксплуатационно-гигиенические по-

- казатели; интенсивность окраски не меняется при пропитке гидрофобизатором;

-

4) Обнаружены существенные изменения поверхности волокон ткани после отделки по совмещенной технологии колорирования и водоотталкивающей отделки: на каждом отдельном волокне образуется полимерная пленка, которая придает волокну гидрофобные свойства и сохраняет колористические показатели.

Список литературы Исследование возможности совмещения технологий колорирования и водоотталкивающей отделки текстильных материалов

- Куанбай Н.К., Кенжебаева А.М., Баданова А.К. Исследование водоотталкивающих свойств гид-рофобного текстильного материала/XIX Международ-ный научно-практический форум «Физика волок-нистых материалов: структура, свойства, наукоемкие технологии и материалы» (Smartex-2016), 23 -27 мая 2016 года, Иваново: ИВГПУ, 2016. -С. 82-86.

- Волков А.И., Жарский И.М. Большой хи-мический справочник. -Мн.: Современная школа, 2005. -608 с.

- Баданова А.К., Баданов К.И., Касымова Г.А. Изучение состояния поверхности целлюлозного волокна при отделке текстильных материалов//Вестник Алматинского технологического университета -2014. -№ 2. -С. 30 -36.

- Баданова А.К., Баданов К.И. Изучение по-верхности хлопкового волокна с помощью скани-рующего электронного микроскопа//Механика и моделирование процессов технологии: научно-тео-ретический журнал. Тараз, 2012. -№1. -С. 45-48.

- Кенжебаева А.М., Баданова А.К. Оценка безопасности целлюлозных текстильных материалов с гидрофобной отделкой//Вестник Алматинского тех-нологического университета, 2017. -№ 3. -С. 75 -82.

- ГОСТ 9733.27-83. Материалы текстильные. Метод испытания устойчивости окраски к трению (с Изменением N 1) -М.: Издательство стандартов, 1983. -6 с.

- Эргашев К.Э., Абдукаримова М.З., Набиева И.А. Методическое указание по использованию ком-пьютерной системы подборки (подгонки) цвета/-Т.: Изд-во ТИТЛП. -2003 г. -41 с.