Исследование закономерностей локализации пластической деформации при высокоскоростном пробивании образцов из сплава A6061

Автор: Ляпунова Елена Аркадьевна, Соковиков Михаил Альбертович, Чудинов Василий Валерьевич, Уваров Сергей Владимирович, Наймарк Олег Борисович

Статья в выпуске: 2, 2010 года.

Бесплатный доступ

Работа направлена на выявление закономерностей локализации пластической деформации при динамическом нагружении образцов из сплава А6061. Схема нагружения соответствует механизму образования и выноса пробки. Скорости соударения стального ударника с образцом-мишенью варьировались от 101 до 260 м/с. При малых скоростях соударения, недостаточных для полного выноса пробки из образца, механизмом разрушения является образование и слияние микропор под действием сдвиговых напряжений. С возрастанием скорости соударения разрушение происходит по узким полосам локализованной деформации. Микроскопический анализ внутренней структуры деформированного материала вблизи поверхности разрушения позволил оценить величины локальных сдвиговых деформаций в зависимости от расстояния до места локализации деформации в различных по глубине образца областях. Обнаружено, что по мере удаления от контактной поверхности распределение деформаций становится все более неоднородным, а также все большее количество прилегающей структуры оказывается задействованной в процессе деформирования. Теоретические расчеты процессов высокоскоростной пластической деформации, основанные на структурно-кинетической модели [1], совпадают с полученными экспериментальными данными.

Динамическое деформирование металлов, микроструктурный анализ, локализация деформации, полосы адиабатического сдвига

Короткий адрес: https://sciup.org/146211340

IDR: 146211340 | УДК: 539.4:620.2

Текст научной статьи Исследование закономерностей локализации пластической деформации при высокоскоростном пробивании образцов из сплава A6061

Экспериментальное изучение поведения металлов под действием высокоскоростной деформации позволяет установить связь между особенностями процесса деформирования и характером изменений внутренней структуры материала. Разрушение металлов, подверженных высокоскоростному нагружению, связано с коллективным развитием мезоскопических дефектов [1, 2, 3], таких как дислокационные субструктуры или микросдвиги, и в зависимости от условий деформирования и внутренней микроструктуры может проявляться по-разному.

Многочисленные теоретические и экспериментальные исследования были посвящены изучению пробивания мишеней с образованием пробки [4, 5]. Отделение пробки от мишени может произойти путем воз- никновения микропор и их роста при сдвиге или по другому механизму, известному как адиабатический сдвиг, для которого характерно развитие узких полос интенсивного сдвига. Обычно считают, что неустойчивость типа адиабатического сдвига развивается в месте концентрации напряжений в твердом теле, напряженное состояние которого в целом однородно. При этом происходит распространение по материалу узкой полосы значительных пластических деформаций вдоль плоскостей максимальных напряжений сдвига или минимальной прочности материала до тех пор, пока не произойдет разгрузка или пока в материале не образуется сколо-вая трещина [4]. Адиабатический сдвиг является одним из важнейших механизмов разрушения при динамическом нагружении, при котором разрушение может происходить по хрупкому сценарию, несмотря на пластический характер на микроуровне [6].

Эффекты локализации деформации, протекающие при динамическом деформировании образцов из сплава А6061, являются предметом данной работы.

Динамическое нагружение цилиндрических образцов-мишеней толщиной 5 мм осуществлялось стальными стержнями длиной 10 см. Проведено нагружение 20 образцов при различных скоростях соударения от 101 до 260 м/с. Режим деформирования был таким, что при достижении баллистического предела образец разрушался с выбиванием пробки.

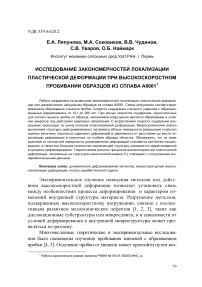

а б

Рис. 1. Стальной ударник: а - внешний вид ( 1 ), образец ( 2 ) и выбитая пробка ( 3 );

б - внешний вид поверхности разрушения и пробки: 1 - блестящая, «зеркальная» область, 2 - шероховатая поверхность, 3 - пробка

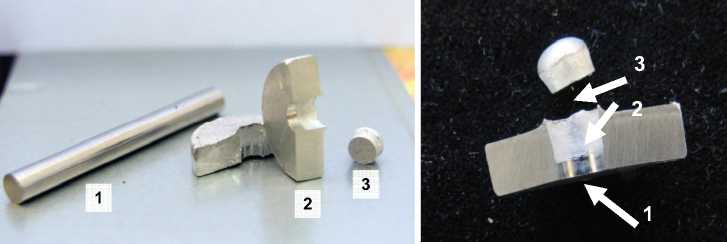

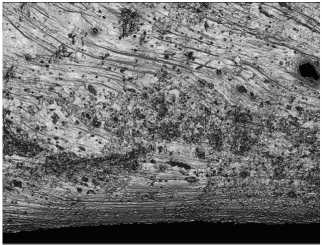

Поверхность разрушения исследованных образцов включала характерные области (рис. 1, б). Гладкая зеркальная зона соответствует начальному внедрению стального ударника в пластичный материал, здесь наблюдаются частицы ударника (железо) и бороздки, обусловленные трением грубоотполированной торцевой части ударника о материал (рис. 2).

Рис. 2. Частица стального ударника на зеркальной области поверхности разрушения. Точкой обозначена область сканирования для получения спектрограммы

Протяженность зеркальной зоны зависит от скорости соударения (чем выше скорость ударника, тем больше зеркальная область). Однородность перехода от зеркальной зоны к шероховатой зависит от соблюдения условия нормального соударения.

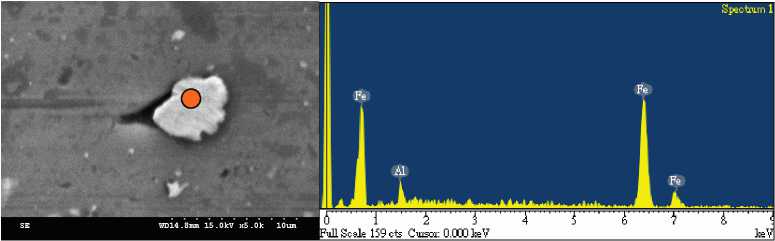

Следующая за блестящей областью шероховатая, матовая поверхность отвечает движению пробки. Изучение шероховатой зоны с помощью сканирующего электронного микроскопа показало наличие двух областей с различной морфологией поверхности: однородной в центральной части образца и более грубой вблизи свободной поверхности (рис. 3). Сравнительно однородная шероховатая область (рис. 3, а ), следующая за «зеркальной» зоной, соответствует сдвиговым механизмам деформирования материала с последующим огрублением структур (рис. 3, б ).

Для изучения структуры в прилегающих к поверхности разрушения слоях подготавливались шлифы в продольном направлении, которые после механической полировки подвергались электрополировке в растворе ортофосфорной кислоты с KOH при плотностях тока 0,5^1 А/см2. Микроскопические исследования поверхности разрушения и прилегающих к ней слоев материала осуществлялись посредством оптического микроскопа интерферометра-профилометра NewView, позволяющего получать трехмерные данные о рельефе.

a

б

Рис. 3. Рельеф шероховатой поверхности, отвечающей сдвигу пробки в образце: a - шероховатая область вблизи зеркального участка, б - шероховатая область вдали от зеркальной поверхности

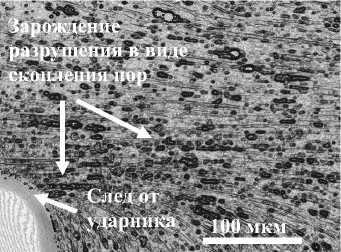

При скоростях соударения 101^103 м/с энергия удара была недостаточной для выбивания пробки из образца, и наблюдалось образование микротрещин у концентраторов напряжений (по образующей цилиндрического ударника) за счет слияния пор (рис. 4).

Рис. 4. Образование трещины у концентратора напряжений в образце без полного выноса пробки ( v = 101,3 м/с). Направление соударения - слева направо

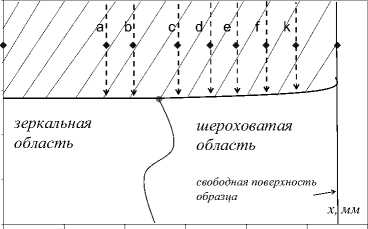

Рис. 5. Схема сканирования поверхности продольных шлифов (показаны пунктирными стрелками) образцов с полным выносом пробки

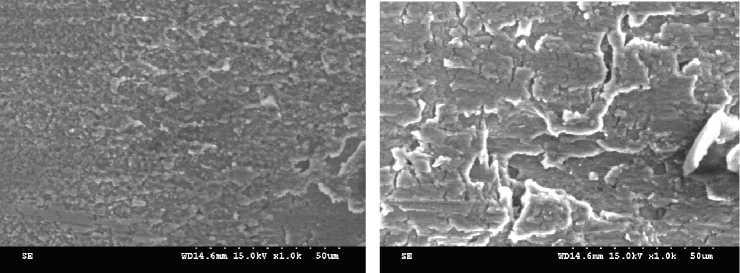

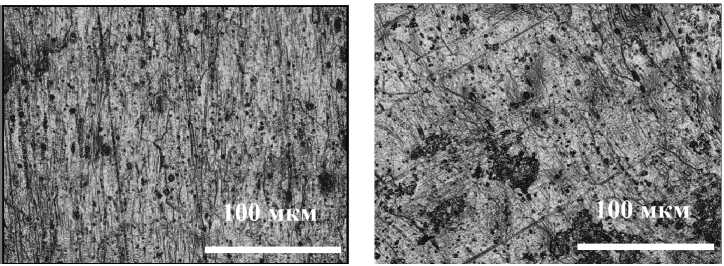

Условия для образования пробки осуществлялись при скоростях ударника от 112 до 260 м/с. В этом случае электрополирование позволяет выявить характерную текстуру деформированных образцов (рис. 6), обусловленную разворотом отдельных зерен и используемую в качестве реперных линий для оценки величины сдвиговой деформации. Для изучения закономерностей локализации деформации производилось сканирование поверхности продольных шлифов на различных расстояниях от поверхности разрушения: от областей, не имеющих характерных следов сдвиговой деформации к областям, непосредственно примыкающим к поверхности разрушения (рис. 5). Также рассматривалось изменение характера локализации деформации в различных по толщине образцах.

а б

Рис. 6. Микроструктура недеформированного образца ( а ) и образца после нагружения стальным ударником ( б ), направление соударения - слева направо

а

б

в

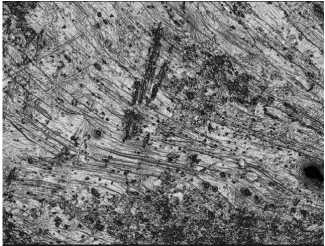

Рис. 7. Структура деформированного образца ( v = 241 м/с) в направлении поперек сдвига на расстоянии: а - 2 мм; б - 1,1 мм; в - 0,4 мм от поверхности разрушения и г - вблизи поверхности разрушения, соответствующей движению пробки

г

Изгиб реперных линий использовался для оценки величины деформации, определяемой как тангенс угла отклонения линий текстуры от исходного состояния (вертикальное положение линий). Вид получаемых структур для одного сечения по толщине образца представлен на рис. 7.

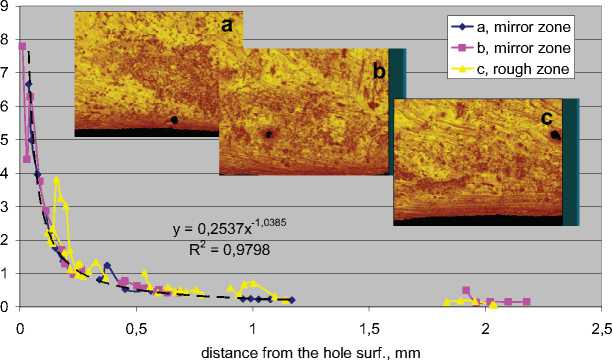

Рис. 8. Распределение сдвиговых деформаций структуры материала в зависимости от расстояния до зоны разрушения в области перехода от зеркальной поверхности разрушения к шероховатой, соответствующей смене механизмов деформирования. Изображения структуры представлены вблизи поверхности разрушения

distance from the hole, mm

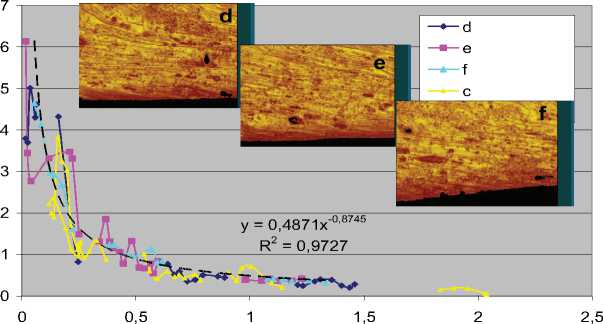

Рис. 9. Распределение сдвиговых деформаций структуры материала в зависимости от расстояния до поверхности разрушения в области, соответствующей продвижению пробки в материале: с - в зоне инициирования сдвига, d , e , f - по мере удаления от нее и приближения к свободной поверхности (см. схему на рис. 5)

По результатам измерений отклонений линий текстуры от исходного состояния были получены графики распределения величины сдвиговой деформации по направлению от поверхности разрушения (локализации деформации) для различных положений по толщине образцов. На рис. 8 и 9 представлены графики изменения величины деформации для трех различных по толщине образцов сечений, соответствующих переходной зоне между зеркальной и шероховатой областями. Сечения а и b соответствуют области первоначального проникания ударника в образец (блестящая область на поверхности разрушения), сечение c соответствует начальной области инициирования сдвига пробки (см. рис. 8), d , e и f - зоне выноса пробки (см. рис. 9).

По результатам микроскопии можно сделать следующие выводы:

В начальный момент проникания ударника в образец окружающий материал деформируется незначительно, по мере продвижения ударника захватываются все новые и новые слои материала (в радиальном направлении), происходит расширение зоны с искаженной текстурой (деформированной зоны). При приближении к тыльной поверхности полосы становятся менее выраженными, происходит огрубление поверхности разрушения. При этом происходит расширение зоны деформированного материала со все возрастающими искажениями внутренней структуры. При малых скоростях соударения механизмом разрушения является образование и слияние микропор. С увеличением скорости соударения происходит смена механизма разрушения: деформация локализуется в узких областях. Из анализа характера линий текстуры видно, что величины деформаций в этих полосах достигают очень больших значений. Область локализации деформации, соответствующая полному развороту линий текстуры по направлению движения ударника, слабо выраженная при небольших скоростях пробивания, становится все более четко видимой и однородной с ростом скорости соударения.

Вопрос локализации деформации в виде узких полос адиабатического сдвига при достижении критических скоростей деформирования теоретически исследовался в [2] на основе структурно-кинетической модели [1]. Результаты теоретических расчетов качественно совпадают с полученными экспериментальными данными.