Исследование зависимости чувствительности электрохимического датчика движения планарного типа от геометрических параметров электродной системы

Автор: Левчук В. В., Кирилловичев М.В., Агафонова В. А., Бугаев А. С.

Журнал: Труды Московского физико-технического института @trudy-mipt

Рубрика: Физика

Статья в выпуске: 4 (60) т.15, 2023 года.

Бесплатный доступ

Работа представляет экспериментальные исследования коэффициента преобразования электрохимических датчиков движения в зависимости от геометрических характеристик используемого планарного преобразующего элемента. Электроды преобразующих элементов с необходимой геометрией изготовлены с применением трафаретной печати из проводящих паст с последующей прецизионной обработкой отпечатка лазером. Измерения проводились с помощью электродинамического актуатора, имитирующего силы инерции, возникающие под действием внешних механических сигналов. Экспериментальные данные хорошо согласуются с ранее разработанными теоретическим моделями и в то же время позволяют уточнить области применимости моделей. Практическая значимость результатов работы состоит в определении геометрических характеристик, обеспечивающих наиболее высокую чувствительность для преобразующих элементов планарного типа.

Электронно-молекулярный преобразователь, сейсмический датчик, углеродные электроды, электрохимическая ячейка

Короткий адрес: https://sciup.org/142239997

IDR: 142239997 | УДК: 534.08

Текст научной статьи Исследование зависимости чувствительности электрохимического датчика движения планарного типа от геометрических параметров электродной системы

В последние годы широкое применение в создании приборов для исследования сейсмичности Земли нашла технология измерения параметров движения и механических волновых полей, основанная на принципах молекулярно-электронного переноса. На основе этой технологии создано семейство приборов для оченв широкого спектра применений: сейсмометров, акселерометров и геофонов [1-5].

Данное направление научного приборостроения имеет широкие коммерческие перспективы, а некоторые применения, например сейсморазведка, требуют организации производства сотен твісяч и даже миллионов датчиков в год.

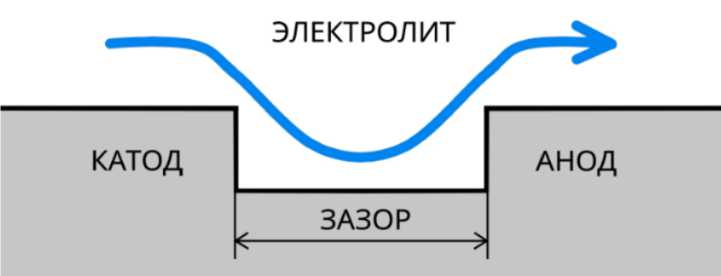

Ключевым элементом конструкции молекулярно-электронных датчиков является миниатюрная электрохимическая ячейка, используемая в качестве первичного чувствительного элемента. Такая ячейка представляет собой систему миниатюрных электродов, погруженных в высококонцентрированный раствор электролита. При работе между электродами приложена разность потенциалов, вызывающая протекание электрохимических реакций с участием компонентов раствора, в результате чего в системе протекает электрический ток. Принцип измерения внешнего сигнала состоит в том, что при движении корпуса датчика, содержащего такая ячейку, на жидкость действуют силы инерции, и она приходит в движение относительно электродов [1], [6]. Благодаря движению жидкости изменяется скорость доставки компонентов раствора к электродам, что приводит к изменению межэлектродного тока. Достоинством технологии является высокий коэффициент преобразования сигнала и широкий частотный диапазон измерений.

Понимание потенциала технологии побуждает исследователей целого ряда лабораторий искать новые технологические решения, позволяющие уменьшить разброс параметров чувствительных элементов и уменьшить их стоимость [7-10]. Найденные при этом технологические решения позволили создать структуры с ранее недостижимыми геометриям и размерами, расположением электродов как параллельно, так и перпендикулярно исходному потоку жидкости, с системой электродов, размещенных на одной, двух или трех подложках. Для многих из этих конструкций выходные характеристики изготовленных датчиков оказались лучше достигнутых с применением традиционно используемой технологии, в которой используются электроды, изготовленные из платиновой сетки, и, что особенно важно для массового практического применения, датчики стали намного более идентичными.

Среди возможных конфигураций электрохимического преобразующего элемента особенное место занимают так называемые планарные системы [8], [11], [12]. В этом случае электроды наносятся на плоские подложки, расположенные так, что жидкость в канале протекает параллельно их поверхности. Привлекательность такой конструкции состоит в высоком коэффициенте преобразования, простоте, допускающей множество технологических решений для ее реализации, значительном диапазоне возможных геометрий. Кроме того, планарная геометрия привлекательна для исследователей, моделирующих систему поскольку допускает применение не только численных, но и аналитических методов [13-15].

Несмотря на распространенность такой конструкции, исследования, в которых бы был систематически исследован вопрос выбора геометрических характеристик, обеспечивающих наиболее высокий коэффициент преобразования и, что даже более важно, обозначены пределы применимости разработанных для планарных систем теоретических моделей не проведены. Заполнить указанный пробел должно настоящее исследование. В данной работе представлена технология создания планарных преобразующих элементов с применением трафаретной печати и лазерной микрообработки, изготовлена партия образцов электрохимических преобразующих элементов, различающихся межэлектродным расстоянием в диапазоне от 20 до 250 микрон, а также шириной зазора, в котором протекает рабочая жидкость в диапазоне от 100 до 400 микрон. Для изготовленных ячеек проведены исследования их частотных характеристики установлены конфигурации, обеспечивающие максимальное значение коэффициента преобразования. Кроме того, выявлены ограничения, при которых поверхность, на которой расположены электроды, можно считать идеально плоской.

2. Конструкция и способ изготовления экспериментального образца электрохимического чувствительного элемента датчика движения

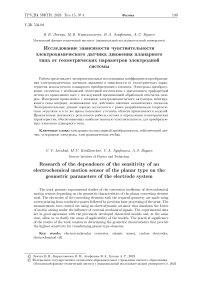

Схематически структура изготовленных экспериментальных образцов показана на рис. 1. Канал для протекания жидкости формируется в слоистой структуре, содержащей три пластины.

Рис. 1. Схема, чувствительного элемента: 1 - пластина, 2 - электроды, 3 - линии течения жидкости

На верхней и нижней пластинах 1 изготовлены электроды 2. Средняя пластина, (на. рис. 1 не показана) содержит сквозное отверстие, охватывающее всю электродную преоб-разутощуто систему. Электроды представлены в виде параллельных проводящих дорожек, обращенных внутрь структуры. В верхней и нижней пластинах изготовлены отверстия, обеспечивающие доступ рабочей жидкости к электродам. При этом отверстия в верхней и нижней пластинах располагаются друг относительно друга, с некоторым смещением и совместно с отверстием в средней пластине образуют канал для протекания рабочей жидкости. Цифрой 3 отмечены линии тока, рабочей жидкости под действием внешнего сигнала.

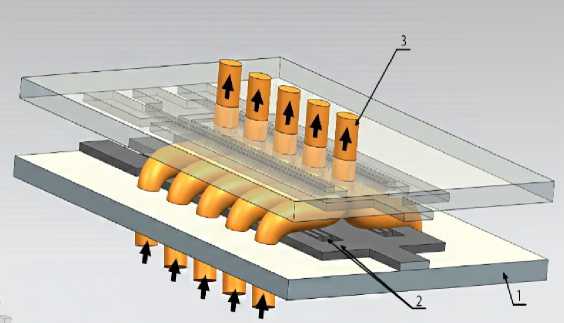

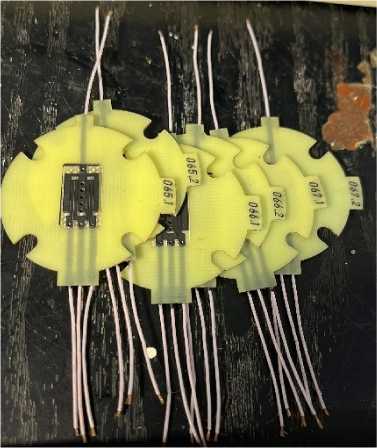

Рис. 2. Заготовки для изготовления экспериментальных образцов с нанесенной пастой

Изготовление образцов проводилось в следующем порядке.

-

1) Из листа стеклотекстолита FR-4 толщиной 0,5 мм с помощью лазерного маркиратора G-MARK 100 [16] вырезается заготовка в виде квадрата размером 45 х 45 мм.

-

2) Заготовка размещается в оснастке, и комплексом лазерной маркировки и гравировки «UniMarker UV Mini» [17] с обеих сторон пластины гравируются места, под нанесение

углеродной резистивной полимерной пасты с удельным поверхностным сопротивлением 0,05 КОм/кв ПУРП-0,05 [18].

-

3) Производится обработка заготовок спиртовым раствором.

-

4) Наносится паста ПУРП-0,05 методом трафаретной печати на заготовку и проводится отверждение в сушильном шкафу при температуре 180 °C в течение 60 минут с каждой стороны (рис. 2).

-

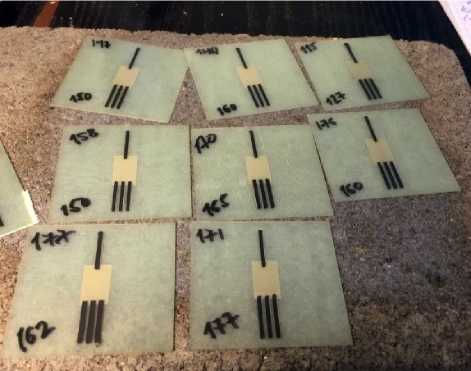

5) С помощью лазерного маркиратора G-MARK 100 обрабатывается поверхность пасты по чертежу (рис. За, б). Для каждого нужного расстояния между электродами мера изготавливается отдельный чертеж и создается программа для работы лазерного станка.

б)

а)

Рис. 3. Чертеж для обработки заготовки с помощью лазерного маркиратора. а) - заготовка, в целом, б) - увеличенная центральная часть

-

6) Производится обработка, заготовок спиртовым раствором.

-

7) Контактные площадки заполняются углеродной пастой ПУРП-0,05, приклеиваются выводы из медной изолированной проволоки 0.1 мм и проводится отверждение в сушильном шкафу при температуре 180 °C в течение 60 минут.

-

8) На место приклеивания выводов наносится эпоксидный двухкомпонентный клей.

-

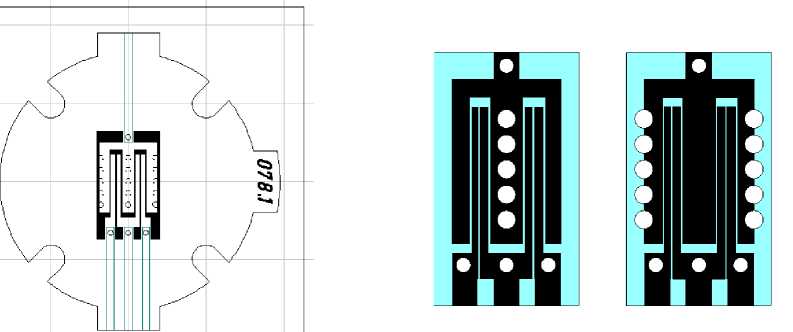

9) Готовые элементы (рис. 4) проходят контрольные замеры зазоров и сопротивления.

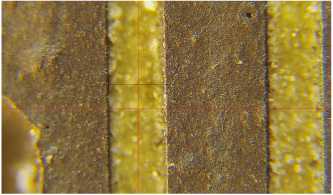

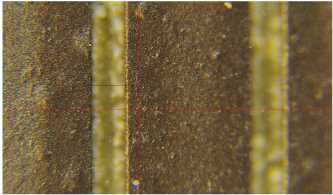

Качество изготовленных образцов контролировалось с использованием микроскопа, позволяющего делать снимки чувствительного элемента, с десятикратным увеличением (рис. 8). Также с помощью микроскопа, проведено измерение фактически полученного расстояния между электродами. По результатам измерений было установлено, что межэлектродные расстояния для четырех типов образцов составили 275, 170, 105, 55 микрон. Разброс межэлектродных расстояний в пределах одного типа, образцов составил менее 5 микрон. Кроме того, замерялось сопротивление электродов из проводящей пасты, до работы допускались образцы с сопротивлением между крайними точками электродов в пределах 0.4 кОм.

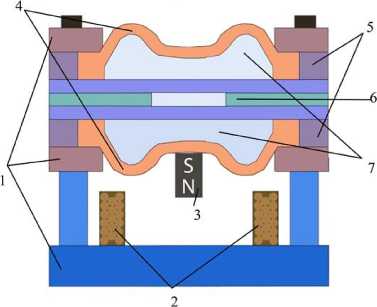

Датчик собирался по схеме, приведенной на рис. 5: компоненты датчика накладывались друг на. друга, зажимались в тиски для создания герметичности и закреплялись винтами. После сборки датчики через узкое отверстие в ограничительном кольце с помощью шприца заполнялись электролитом (водным раствором Lil 4М с добавлением молекулярного йода в концентрации 0.03М) и проходили контроль на наличие пузырьков воздуха в полости чувствительного элемента.

Рис. 4. Фотографии образцов верхней и нижней пластин с различным зазором между электродами

Рис. 5. Схема собранного датчика 1) фланцы и катушкодержатель 2) катушка 3) магнит 4) мембраны 5) ограничительное кольцо 6) фторопластовая прокладка 7) раствор электролита

Рис. 6. Фотография разобранного датчика, детали (слева направо): мембраны, фланцы, прокладка, ограничительные кольца, чувствительные элементы

Рис. 7. Фотография собранного датчика

Ь)

а)

d)

Рис. 8. Образцы чувствительного элемента с десятикратным увеличением а) - с зазором 275 мкр, Ь) - с зазором 170 мкр, с) - с зазором 105 мкр, d) - с зазором 55 мкр

с)

3. Исследование АЧХ

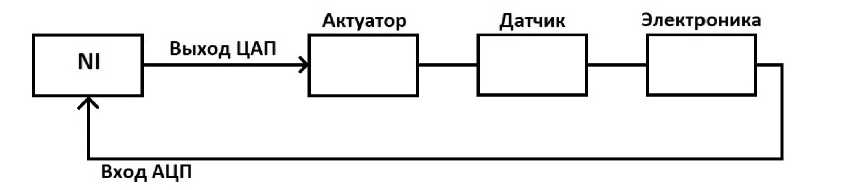

Исследовалась зависимость чувствительности датчика от двух параметров: расстояние между электродами чувствительного элемента и толщина рабочего канала для электролита. Опытные образцы имели четыре варианта расстояний между электродами 275, 170, 105, 55 мкр. Для каждого варианта расстояний было изготовлено три образца чувствительных элементов. Толщину рабочего канала задавали с помощью прокладок из фторопласта. Всего использовалось три типа прокладок с толщинами: 0.4, 0.2, 0.1 мм. При измерениях, согласно схеме на рис. 9, с выхода ЦАП подавался синусоидальный сигнал на катушку электромагнитного актуатора сопротивлением 150 Ом, амплитуда сигнала варьировалась в диапазоне 30-200 мВ, частота варьировалась в диапазоне 0.05-1000 Гц. Актуатор преобразовывал колебания тока в катушке в механическое движение электролита в датчике. Сигнал с датчика считывал 16-разрядный АЦП (компания National instruments модель N1 USB-6215 [19].

Рис. 9. Схема, установки

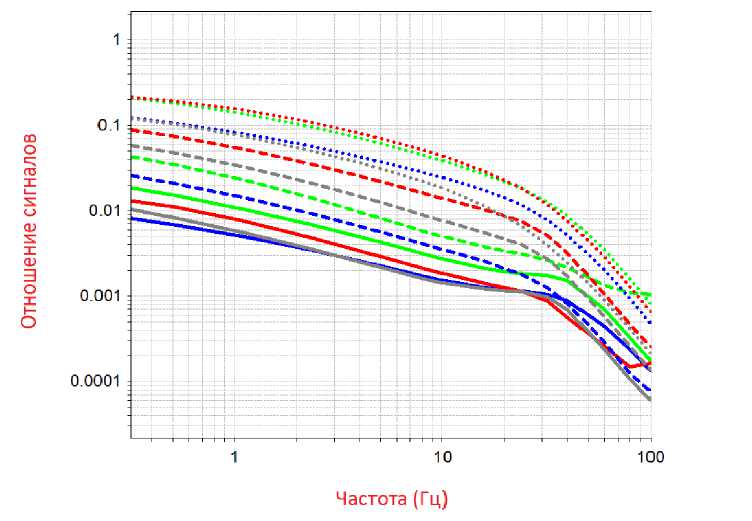

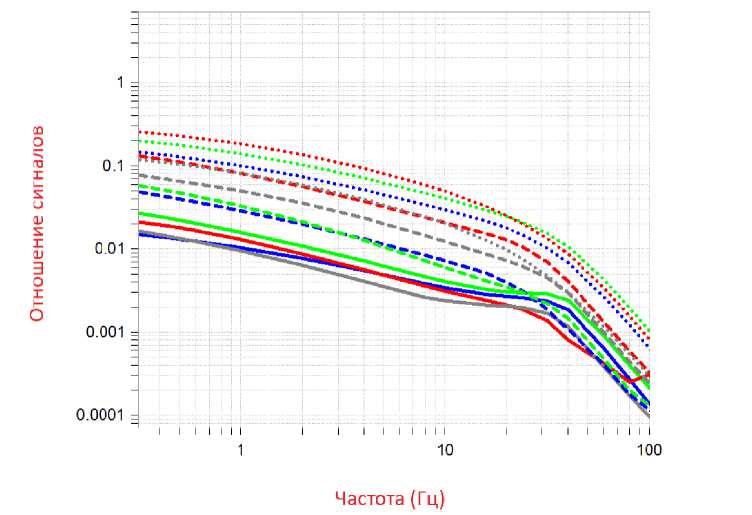

Рис. 10. АЧХ, усреднедненные по нескольким датчикам

Рис. 11. АЧХ датчиков с наилучшей чувствительностью

Рис. 12. Ток электролита вдоль чувствительного элемента

Полученные данные обрабатывались для получения амплитудно-частотной характеристики датчика. Зависимость чувствительности (отношение тока с АЦП к току в катушке) от частоты сигнала на выходе ЦАП приведена на рис. 10 и 11: рис. 10 иллюстрирует графики АЧХ, усредненных по нескольким датчикам идентичной геометрии, рис. 11 показывает графики АЧХ датчиков с наилучшей чувствительностью при каждом варианте набора параметров.

По полученным данным проведем сравнение характеристик датчиков с различными конфигурациями преобразующего элемента. На рис. 10 и 11 кривые синего цвета соответствуют датчикам с зазором 275 мкр, зеленого - зазору 170 мкр, красного - зазору 105 мкр, серого - зазору 55 мкр, сплошные кривые соответствуют датчикам с прокладкой толщиной 0.4 мм, пунктирные - толщине 0.2 мм, кривые, изображенные точками - толщине 0.1 мм. Можно видеть, что графики образуют наборы семейств в соответствии с толщиной прокладки, которая используется в датчиках: чем тоньше прокладка, тем выше расположено семейство. Данные хорошо согласуются с поведением чувствительности, предсказанным в статье [19]: с уменьшением толщины рабочего канала, увеличивается чувствительность датчика (отношение амплитуд сигналов с АЦП и с ЦАП растет). Что касается влияния межэлектродного расстояния, то была выявлена низкая чувствительность у датчиков с зазором между электродами порядка 55 и 275 мкр по сравнению с датчиками, имеющих зазоры 105 и 170 мкр. При зазоре 275 мкр критически важным оказалось снижение плотности потока ионов, переносящих заряды от одного электрода к другому из-за большого расстояния между ними, что также согласуются с результатами, представленнными в [20]. При зазоре в 55 микрон толщина электродов становится сопоставимой с величиной зазора, геометрию электродов нельзя рассматривать как плоскую, и приближения, сделанные в [20] перестают работать. Причину падения чувствительности для этой геометрии поясняет рис. 11. Как видно из рисунка, в области между электродами образуется гидродинамче-ская тень, и скорость течения жидкости существенно падает, что, соответственно, уменьшает коэффициент преобразования датчика. Таким образом, полученные результаты доказывают существование оптимального расстояния между электродами, обеспечивающего максимальный коэффициент преобразоваия сигналов.

4. Заключение

В данной работе впервые получены систематические экспериментальные данные о влиянии геометрических характеристик электрохимического преобразующего элемента планарного типа на коэффициент преобраования в диапазоне толщин канала для течения жидкости от 0.1 до 0.4 мм и межэлектродных расстояний от 55 до 275 микрон. Установлено, что в указанном диапазоне коэффициент преобразования увеличивается с уменьшением толщины канала согласно выводам ранее опубликованных теоретических исследований [20]. Зависимость коэффициента преобразования от межэлектродного расстояния носит немонотонный характер и имеется значение расстояния, соответствующее максимальному коэффициенту преобазования. Практическое значение полученных результатов состоит в определении параметров, которым должны соответствать изготавливаемые преобразующие элементы для достижения максимальной чувствительности.

Работа выполнена при поддержке РИФ, проект № 22-19-00211.

Список литературы Исследование зависимости чувствительности электрохимического датчика движения планарного типа от геометрических параметров электродной системы

- Huang Н, Agafonov V., Yu Н. Molecular electric transducers as motion sensors: a review // Sensors (Basel). 2013. V. 13, N 4. P. 4581-4597.

- Agafonov V., Neeshpapa A., Shabalina A. Electrochemical Seismometers of Linear and Angular Motion. Encyclopedia of Earthquake Engineering SE - 403-1, M. Beer, I. A. Kougioumtzoglou, E. Patelli, and I.S.-K. Au. Eds. Springer Berlin Heidelberg, 2015. P. 944-961.

- Каменев П.А., Костылев Д.В., Ногинская H.B., Закупин А.С. Геофизические исследования в южной части Централвно-Сахалинского разлома с исполвзованием нового комплекса оборудования // Геофизика. Сейсмология. 2019. Т. 3, № 4. С. 390-402.

- Sobisevich A.L., Presnov D.A., Agafonov V.M., Sobisevich L.E. New-Generation Autonomous Geohvdroacoustic Ice Buoy // Seism. Instruments. 2018. V. 54, N 6. P. 677681.

- Krylov A.A., et al., Ocean-bottom seismographs based on broadband met sensors: Architecture and deployment case study in the arctic // Sensors. 2021. V. 21, N 121.