Исследования по получению дистиллятов из сброженного зерно-фруктового сырья на аппаратах периодического действия

Автор: Кириллов Е.А., Никитенко В.Д., Туршатов М.В., Кононенко В.В., Соловьев А.О.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

В работе приведены данные по технологии получения дистиллятов, при совместной переработке фруктового и зернового сырья, на аппаратах периодического действия и на дистилляционных установках непрерывного действия. Рассмотрены факторы, сдерживающие производство фруктовых дистиллятов в РФ. Предложен способ по переработке фруктового сырья с использованием существующего оборудования спиртовых заводов. При помощи лабораторной кубовой ректификационной установки периодического действия смоделирован технологический процесс промышленного получения дистиллятов, использующий дистилляционные установки непрерывного действия. Рассмотрены особенности производства дистиллятов из зерно-фруктового сырья на лабораторной кубовой ректификационной установке периодического действия, по методу двукратной перегонки. По результатам проведенных исследований установлено, что имеется технологическая возможность применения аппаратов непрерывного действия, реализованных на базе брагоректификационных установок спиртовых заводов, для получения дистиллятов с оригинальными органолептическими показателями на основе зерно-фруктового сырья. Получены образцы невыдержанного дистиллята с органолептическими показателями присущими исходному сырью. Разработана аппаратурно-технологическая схема установки непрерывного действия для производства дистиллятов из сброженного зерно-фруктового сырья. Выявлено, что процесс перегонки зерно-фруктовой бражки на аппаратах, работающих под атмосферным давлением, может сопровождаться образованием нагара нерастворенных веществ на элементах конструкции перегонных аппаратов. В процессе перегонки бражек из зерно-фруктового сырья в содержание метилового спирта в продукте может достигать 0,2%, что необходимо учитывать при планировании производства. Разработаны рекомендации по внедрению технологического процесса производства дистиллятов из зерно-фруктового сырья на технологическом оборудовании спиртовых заводов.

Дистиллят, зерно-фруктовое сырье, ректификационная установка, перегонка, спиртовой завод

Короткий адрес: https://sciup.org/140308584

IDR: 140308584 | УДК: 66.048.3 | DOI: 10.20914/2310-1202-2024-3-89-95

Текст научной статьи Исследования по получению дистиллятов из сброженного зерно-фруктового сырья на аппаратах периодического действия

В мире выпускается широкий ассортимент напитков на основе фруктовых дистиллятов. Однако, в РФ при производстве спиртных напитков, фруктовое сырье применяется в основном в виде настоев и морсов. К сдерживающим факторам производства фруктовых дистиллятов в РФ следует отнести следующие: сезонность, низкое содержание углеводов в сырье, низкое содержание спирта в сброженном сырье, высокие эксплуатационные затраты, большое количество отходов, высокую себестоимость конечной продукции [1–4].

Сократить издержки производства при изготовлении фруктовых дистиллятов можно адаптировав технологию производства дистиллятов под оборудование спиртовых заводов. Но определенный интерес представляют дистилляты, произведенные из зерно-фруктового сырья, которые позволят изготовить новые виды напитков [5, 6].

Переработку фруктового сырья совместно с зерновым возможно организовать на оборудовании действующих спиртовых заводов. При этом: сезонность переработки фруктово-ягодного сырья совместно с зерновым не будет влиять на работу заводов в течение всего года; повышается концентрации спирта при совместной переработке зерно-фруктового сырья по сравнению с производством фруктовых дистиллятов; появляется возможность безотходной переработки фруктово-ягодного сырья совместно с зерновым с последующей переработкой вторичных ресурсов в кормовые и пищевые продукты [7–9].

Традиционно дистилляты производили на кубовых аппаратах. В настоящее время практика производства дистиллятов из фруктового, ягодного и зернового сырья на кубовых аппаратах используется, в основном, при кустарном производстве для изготовления напитков таких, как ракия, граппа, кальвадос, шнапс, сливовица, палинка, кирш, самогон и др. [2, 10, 11].

Цель работы – разработка рекомендаций и технологических решений для производства дистиллятов из зерно-фруктового сырья на брагоректификационных установках непрерывного действия спиртовых заводов.

Материалы и методы

Методика проведения работы была основана на анализе схем ректификации, применяемых на действующих мощностях по производству спирта из крахмалсодержащего и сахаросодержащего сырья. За основу были взяты классические схемы ректификации, которые имеют потенциал для получения зерно-фруктовых дистиллятов с оригинальными органолептическими показателями.

Кроме того, рассмотрен отечественный и зарубежный опыт сбраживания и дистилляции фруктового сырья, с целью сохранения вкусоароматических свойств сырья в готовом продукте.

После анализа существующих технологий, был смоделирован технологический процесс производства дистиллятов на установках непрерывного действия при помощи лабораторной кубовой ректификационной установки периодического действия, по методу двукратной перегонки. Были получены дистилляты с оригинальными органолептическими характеристиками, присущими исходному сырья.

Результаты и обсуждение

Промышленное производство дистиллятов осуществляют на установках непрерывного действия, которые имеют существенно большую производительность (на несколько порядков) по сравнению с аппаратами периодического действия [12–14].

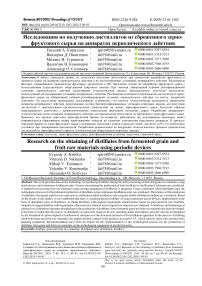

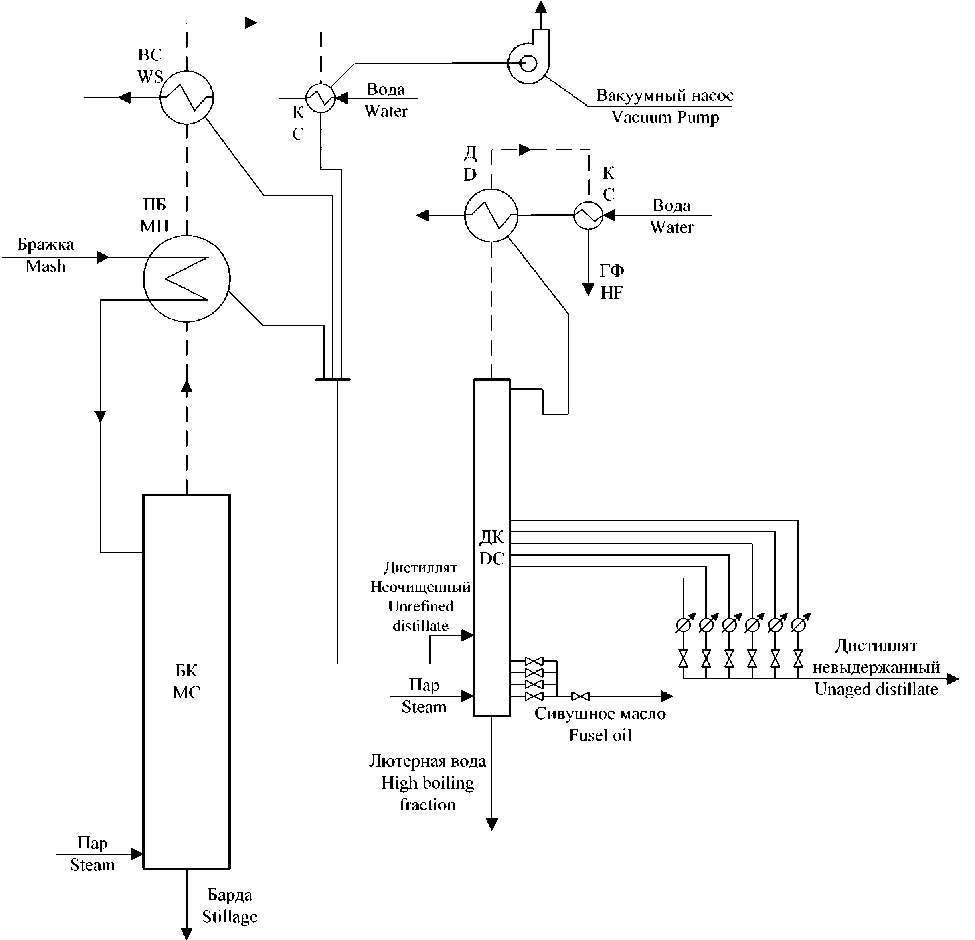

Технологический процесс производства дистиллятов на установках непрерывного действия представлен на процессуальной схеме, приведенной на рисунке 1.

Рисунок 1. Процессуальная схема производства дистиллятов на установках непрерывного действия

Figure 1. Process flow chart for the production of distillates in continuous installations

Технологический процесс производства дистиллятов на установках непрерывного действия условно можно разделить на две стадии: перегонку бражки и дистилляцию. В процессе перегонки бражки извлекается спирт со всеми сопутствующими примесями и получают дистиллят неочищенный. На стадии дистилляции его освобождают от метилового спирта, части головных и сивушных примесей. В результате получают дистиллят невыдержанный в соответствии с нормативной документацией [15, 16].

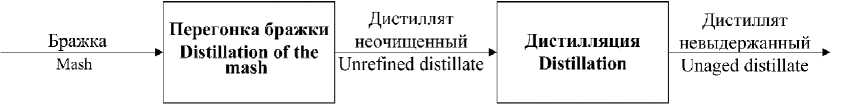

Зрелую зерно-фруктовую бражку из зерна пшеницы и яблок, смешанных в равных пропорциях, перегоняли на ректификационной установке периодического действия, представленной на рисунке 2.

Горячая вода Hot water

Рисунок 2. Аппаратурная схема ректификационной установке периодического действия: Е1 – сборник головной фракции; Е2 – сборник дистиллята; Е3 – сборник сивушной фракции; Р1, Р2 – ротаметры

Figure 2. The hardware diagram of a periodic rectification unit: Е1 – head fraction collector; Е2 – distillate collector; Е3 – fusel oil fraction collector; Р1, Р2 – rotameters

Дефлегматор Dephlegmator

При первой перегонке на установке, ректификационная колонка была заменена на пустую царгу. Дефлегматор работал в режиме конденсатора без возврата флегмы, разделение дистиллята на фракции не осуществлялось. В результате перегонки из зерно-фруктовой бражки был извлечен спирт и получен дистиллят неочищенный, с неприятным запахом пригоревших фруктов. При кустарном производстве фруктовые бражки, как правило осветляют отстаиванием и снятием с осадка. При этом потери спирта могут составлять до 5–7% от абсолютного спирта [17, 18]. При промышленном производстве осветление бражек можно осуществить при помощи сепарирования на центрифугах с последующим выпариванием спирта из сухого остатка и возвращением его в технологический процесс. Это потребует определенных капитальных затрат и частичной модернизации технологического оборудования спиртзавода.

Исключить пригорание сырья на элементах брагоперегонных аппаратов можно при помощи уменьшения температуры кипения исходного сырья, создав вакуум в установке. Лабораторная установка была дооснащена вакуумным насосом, и дальнейшая перегонка зрелой бражки была проведена под вакуумом. Давление в кубе установки составляло порядка 50 кПа, температура кипящей бражки 80–85 ℃. В результате перегонки получен неочищенный дистиллят с ароматом исходного сырья и содержанием метилового спирта порядка 0,2%.

Вторую перегонку (перегонку неочищенного дистиллята) также осуществляли на установке, схема которой приведена на рисунке 2, под атмосферным давлением. В результате перегонки дистиллята неочищенного по методу фракционного разделения был получен дистиллят невыдержанный, удовлетворяющий требованиям ГОСТ 33723–2016 «Дистиллят зерновой. Технические условия», ГОСТ Р 70225–2023 «Виски российский, дистилляты зерновые и висковые российские. Общие технические условия» и техническому регламенту Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с характерным ароматом исходного сырья».

На следующем этапе был проведен анализ схем брагоректификационных установок спиртовых заводов, который позволил разработать аппаратурно-технологическую схему установки непрерывного действия для производства дистиллятов на оборудовании брагоректификационных установок [19–22].

Для реализации технологического процесса производства дистиллята, в соответствии с процессуальной схемой (рисунок 1), необходимы две колонны: бражная и дистилляционная. Любая брагоректификационная установка, предназначенная для производства спирта, ректификованного в своем составе, как правило, имеет бражную, эпюрационную, ректификационную и другие колонны. При производстве дистиллята бражная колонна может быть использована без

Kirillov E.A. et al. Proceedings of VSUET, 2024, vol. 86, no. 3, pp. каких-либо изменений и реализовывать функцию по отгонке спирта из бражки. Функции дистилляционной колонны могут быть реализованы, например, на эпюрационной колонне. Для этого необходимо организовать на эпюрационной колонне зону отбора сивушной фракции и зону отбора потоков дистиллята. В этом случае эпюрационная колонна сможет выполнять свою штатную функцию при производстве спирта и сможет использоваться в процессе производства дистиллятов. Один из вариантов аппаратурнотехнологической схемы установки непрерывного действия для производства дистиллятов приведен на рисунке 3.

Рисунок 3. Аппаратурно-технологическая схема установки непрерывного действия для производства дистиллятов: БК – бражная колонна; ДК – дистилляционная колонна; ПБ – подогреватель бражки; ВС – водяная секция; Д – дефлегматор; К – конденсатор; ГФ – головная фракция

Figure 3. Hardware and process flow diagram of a continuous distillation unit: MC – mash column; DC – distillation column; MH – mash heater; WS – water section; D – dephlegmator; C – condenser; HF – head fraction

В схеме, приведенной на рисунке 3, бражка поступает на питание бражной колонны (БК) через подогреватель бражки (ПБ), где она предварительно нагревается парами бражной колонны (БК). Бражка, стекая по тарелкам колонны вниз в противотоке с паром, освобождается от спирта. Водно-спиртовые пары конденсируются в подогревателе бражки (ПБ), водяной секции (ВС), конденсаторе (К) и в виде дистиллята неочищенного поступают на питание дистилляционной колонны (ДК). В дистилляционной колонне (ДК) метанол и головные примеси концентрируются в верхней части колонны, дефлегматоре (Д), конденсаторе (К) и могут выводиться из установки. Компоненты сивушной фракции концентрируются на нижних тарелках колонны и могут отводиться из установки в различных пропорциях в зависимости от требований, предъявляемых к дистилляту. Потоки дистиллята отбирают со средних тарелок колонны и смешивают в нужных пропорциях в коллекторе дистиллята. Таким образом, приведенная схема позволяет производить дистилляты в широком диапазоне физико-химических показателей.

Заключение

По результатам проведенных исследований можно сделать следующие выводы:

Из зерно-фруктового сырья можно производить дистилляты с оригинальными органолептическими характеристиками.

При перегонке бражек из зерно-фруктового сырья на аппаратах, работающих под атмосферным давлением, вероятен нагар нерастворенных веществ бражек на элементах конструкции перегонных аппаратов.

В процессе перегонки бражек из зернофруктового сырья образуется большое количество метилового спирта (0,2% и более).

Процесс перегонки бражек из зернофруктового сырья может быть реализован на аппаратах непрерывного действия.

Дистилляты из зерно-фруктового сырья могут быть рекомендованы производителям спиртовой продукции для разработки рецептур оригинальных спиртных напитков.

Производство дистиллятов из зернофруктового сырья возможно осуществлять на существующих брагоректификационных установках без существенной модернизации оборудования и капитальных затрат. Для этого необходимо:

Организовать процесс приемки и подработки фруктового сырья.

Организовать процесс сепарирования бражки или работу бражной колонны под вакуумом.

Эпюрационную колонну модернизировать в дистилляционную, а именно:

-

• организовать подачу дистиллята неочищенного на 16 тарелку колонны;

-

• организовать отбор сивушного масла с 3, 7, 11, 13 тарелок колонны;

-

• организовать отбор «погонов» дистиллята с 19, 21, 25, 29, 31 тарелок колонны, оснастив каждую линию ротаметром и регулирующей арматурой;

-

• отбор головной фракции осуществлять из фонаря конденсатора колонны.

Разгонная и сивушная колонны (при наличии) могут использоваться для разгонки и концентрирования побочных продуктов дистилляции: головной и сивушной фракций.

Остальные колонны при производстве дистиллятов из технологического процесса исключаются.

Исследование выполнено в рамках прикладных научных исследований по теме № FGMF-2023–0004 .

Список литературы Исследования по получению дистиллятов из сброженного зерно-фруктового сырья на аппаратах периодического действия

- Крикунова Л.Н., Дубинина Е.В., Макаров С.Ю. Возвратные отходы хлебопекарного производства - новый вид сырья для производства дистиллятов (Часть III. Стадия дистилляции) // Пищевые системы. Т. 4. № 2. С. 89-96. https://doi.org/10.21323/2618-9771-2020-4-2-89-96

- Spaho N., Gaši F., Leitner E., Blesić M. et al. Characterization of Volatile Compounds and Flavor in Spirits of Old Apple and Pear Cultivars from the Balkan Region // Foods. 2021. V. 10. № 6. P. 1258. https://doi.org/10.3390/foods10061258

- Stanzer D., Hanousek Čiča K., Blesić M., Smajić Murtić M. et al. Alcoholic Fermentation as a Source of Congeners in Fruit Spirits // Foods. 2023. V. 12. № 10. P. 1951. https://doi.org/10.3390/foods12101951

- Chisti Y., Karimi K. Bioethanol Production // In book: Reference Module in Earth Systems and Environmental Sciences. 2022. P. 279-294. https://doi.org/10.1016/B978-0-323-90386-8.00017-6

- Wang W., Wang Y., Wang Y., Zhu Z. et al. Performance analysis of reactive-extractive distillation for multi-azeotropic mixture based on the relationship between economy and conversion rate // Chemical Engineering Science. 2024. V. 296. P. 120281. https://doi.org/10.1016/j.ces.2024.120281

- Huang H., Chen Y., Hong J., Chen H. et al. Unraveling the chemosensory characteristics on different types of spirits based on sensory contours and quantitative targeted flavoromics analysis // Food Chemistry. X. 2024. V. 23. P. 101716. https://doi.org/10.1016/j.fochx.2024.101716

- Короткова Т.Г., Сиюхов Х.Р., Демин В.И., Энговатова В.В. Обоснование выбора тарелки питания ректификационной колонны при получении пищевого этилового спирта методом математического моделирования // Известия высших учебных заведений // Пищевая технология. 2022. № 2-3(386-387). С. 97-102. https://doi.org/10.26297/0579-3009.2022.2-3.19

- Каримов Н., Султанов И.Р., Холмуротов Б.Т., Аманбаева. Д.А. Исследование и применение импортозамещающей продукции переработки сивушных фракций на ректификационных установках // Молодой ученый. 2020. № 3 (293). С. 46-49.

- Никитина С.Ю., Гордиенко А.С., Зуева Н.В., Яковлев А.Н. К вопросу о получении зерновых дистиллятов из ферментированного сырья // Вестник ВГУИТ. 2024. Т. 86. № 1. С. 89-96. https://doi.org/10.20914/2310-1202-2024-1-89-96

- Школьникова М.Н., Рожнов Е.Д., Четвериков В.И. Исследование процесса перегонки фруктового виноматериала при получении облепиховых дистиллятов // Вестник КрасГАУ. 2019. № 7 (148).

- Курбангалеева М.Х., Жарков Н.И, Иванов А.Э., Манапов И.Р. Совершенствование безопасности работы узла ректификации // Естественные и технические науки. 2023. № 2(177). С. 224-225.

- Никитина С.Ю., Шорников А.Н. Современные тренды технологии брагоректификации // Пищевая промышленность. 2022. № 8. С. 66-70. https://doi.org/10.52653/PPI.2022.8.8.014.

- Никитина С.Ю., Гордиенко А.С., Зуева Н.В., Яковлев А.Н. К вопросу о получении зерновых дистиллятов из ферментированного сырья // Вестник Воронежского государственного университета инженерных технологий. 2024. Т. 86. № 1(99). С. 89-96. https://doi.org/10.20914/2310-1202-2024-1-89-96

- Шелудько О.Н., Ширшова А.А., Прах А.В. и др. Влияние технологии производства спиртов на органолептические показатели напитков из виноградного сырья // Известия высших учебных заведений. Пищевая технология. 2022. № 5(389). С. 24-27. https://doi.org/10.26297/0579-3009.2022.5.5

- Крикунова Л.Н., Ульянова Е.В., Трофимченко В.А., Ободеева О.Н. Влияние биохимического состава фруктового сырья на процесс новообразования летучих компонентов при дистилляции // Ползуновский вестник. 2023. № 2. С. 22-30. https://doi.org/10.25712/ASTU.2072-8921.2023.02.003

- Guiné R.P.F., Barroca M.J., Coldea T.E., Bartkiene E. et al. Apple Fermented Products: An Overview of Technology, Properties and Health Effects // Processes. 2021. V. 9. № 2. P. 223. https://doi.org/10.3390/pr9020223

- Balcerek M., Pielech-Przybylska K., Dziekońska-Kubczak U., Bartosik A. Effect of Apple Cultivar and Selected Technological Treatments on the Quality of Apple Distillate // Foods. 2023. V. 12. № 24. P. 4494. https://doi.org/10.3390/foods12244494

- Spaho N., Đukic‐Ratković D., Nikićević N., Blesić M. et al. Aroma compounds in barrel aged apple distillates from two different distillation techniques // Journal of the Institute of Brewing. 2019. V. 125. https://doi.org/10.1002/jib.573

- Абрамова И.М., Туршатов М.В., Соловьев А.О. и др. О производстве этилового спирта и дистиллятов с использованием фруктового сырья совместно с зерновым // Пищевая промышленность. 2023. № 5. С. 67-69. https://doi.org/10.52653/PPI.2023.5.5.019

- Zhang L.G., Zhang C., Ni L.J., Yang Y.J. et al. Rectification extraction of Chinese herbs’ volatile oils and comparison with conventional steam distillation // Separation and purification technology. 2011. V. 77. №. 2. P. 261-268. https://doi.org/10.1016/j.seppur.2010.12.012

- Holds H.R. Brandies, grape spirits, and fruit distillates // Distilled Spirits. Academic Press, 2023. P. 229-250. https://doi.org/10.1016/B978-0-12-822443-4.00005-0

- Jeyaprakash S., Faradilla R.F., Srzednicki G., Sundararajan A. Fruit wastes as a flavoring agent // Adding Value to Fruit Wastes. 2024. P. 391-418. https://doi.org/10.1016/B978-0-443-13842-3.00015-0