Изготовление металлической мастер-формы микрофлюидных чипов с помощью лазерной абляции

Автор: Лукьяненко К.А., Якимов А.С., Пряжников А.И., Минаков А.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Металлургия и материаловедение

Статья в выпуске: 7 т.18, 2025 года.

Бесплатный доступ

Изготовление микрофлюидных чипов с помощью метода лазерной абляции является перспективной альтернативой традиционному методу фотолитографии. Однако неоптимальный выбор параметров лазерного излучения при обработке поверхности может привести к низкому качеству или порчи подложки. В связи с этим актуальной является потребность в систематическом исследовании влияния параметров лазерной обработки на результирующие характеристики микрорельефа подложки. В данной работе рассматриваются особенности изготовления металлической мастер- формы микрофлюидных чипов с помощью лазерной абляции. Подробно обсуждаются методологические аспекты процесса изготовления мастер-формы, связанные с подбором оптимальных параметров лазерного излучения, и выбора материала для изготовления мастер-формы. Показано, что максимальная разрешающая способность микроструктур и каналов при работе с нержавеющей сталью достигается при мощности лазерного излучения 0,6 Вт и частоте 40 кГц. Установлена линейная зависимость глубины канала от количества проходов лазера: 0,5 мкм за 1 проход при скорости 400 мм/с. При работе с алюминием оптимальными параметрами мощности и частоты являются 3 Вт и 30 кГц соответственно. Однако при этом удаления материала с поверхности подложки не происходило, что делает алюминий малопригодным для изготовления мастер-форм. Таким образом, была показана возможность применения метода лазерной абляции для изготовления металлических мастер- форм микрофлюидных чипов. Несмотря на ряд выявленных ограничений, связанных с разрешающей способностью и необходимостью подбора параметров лазерного излучения для каждого типа материала, такой способ является перспективным для экспресс- прототипирования микрофлюидных устройств.

Микрофлюидика, лазерная абляция, мастер-форма, быстрое прототипирование

Короткий адрес: https://sciup.org/146283210

IDR: 146283210 | УДК: 62–97/-98

Текст научной статьи Изготовление металлической мастер-формы микрофлюидных чипов с помощью лазерной абляции

Цитирование: Лукьяненко К. А. Изготовление металлической мастер-формы микрофлюидных чипов с помощью лазерной абляции / К. А. Лукьяненко, А. С. Якимов, А. И. Пряжников, А. В. Минаков // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(7). С. 906–915. EDN: BAMVTE процессы пробоподготовки и проведения анализа, сократить расход ценных реагентов и повысить воспроизводимость результатов.

Существует достаточно большое количество методов изготовления микрофлюидных устройств [6]. Однако наиболее распространенными из них являются фотолитография [7], микрофрезерование [8], аддитивная печать [9] и лазерная абляция [10, 11]. Выбор конкретной технологии изготовления зависит от предъявляемых требований к чипу. Фотолитография незаменима при необходимости обеспечения сверхвысокого разрешения микроструктур (<10 мкм) в каналах и сложной 2D-геометрии. Для быстрого прототипирования, особенно на металлических подложках, для создания долговечных мастер-форм хорошо подходит лазерная абляция. Различные аддитивные технологии применяются в случае, когда необходимы сложные 3D-каналы, многоуровневые сети, интегрированные клапаны, смесители или камеры, которые невозможно или чрезвычайно сложно получить с помощью многослойной фотолитографии.

Прототипирование микрофлюидных устройств с помощью лазерной абляции нашло широкое применение в микрофлюидике, в основном в виде применения CO2-лазера для формирования микроструктур и каналов напрямую на поверхности термопластичных материалов [12–14]. Принцип действия лазерной абляции заключается в воздействии лазерного излучения на поверхность материала, в результате чего происходит послойное удаление материала с поверхности за счет поглощения энергии фотонов атомами с последующим их плавлением или испарением. Метод лазерной абляции можно также применять и для изготовления долговечных мастер-форм по аналогии с фотолитографией.

По сравнению с фотолитографией лазерная абляция является существенно более дешевым и доступным способом изготовления мастер-форм. Также к ее преимуществам можно отнести гибкость (легкое изменение дизайна каналов между итерациями), скорость, отсутствие необходимости в фотошаблонах и химических реактивах, а также возможность работы с широким спектром материалов. Из недостатков можно выделить более низкую разрешающую способность, однако она является достаточной для многих микрофлюидных приложений. Кроме того, неоптимальный выбор параметров лазерного излучения при обработке поверхности может привести к образованию облоя, термическим деформациям, неоднородной глубине каналов и повышенной шероховатости стенок, что в конечном итоге негативно скажется на качестве конечных микрофлюидных устройств.

Таким образом, несмотря на очевидный потенциал метода лазерной абляции, существует насущная потребность в систематическом исследовании влияния параметров лазерной обработки на результирующие характеристики микрорельефа подложки. В данной работе вместо CO2-лазера использовался иттербиевый волоконный лазер. Обычно такой тип лазеров применяется в металлообработке и в данном случае был использован для изготовления первичных мастер-форм из нержавеющей стали и алюминия для последующего снятия с них оттисков корпусов микрофлюидных чипов.

Целью данной работы являлось определение оптимальных параметров для изготовления металлических мастер-форм микрофлюидных чипов с помощью лазерной абляции. В статье подробно рассматриваются методологические аспекты процесса изготовления, такие как определение оптимального фокусного расстояния, мощности лазерного излучения, его частоты, а так- же глубина каналов в зависимости от количества проходов лазера. Также обсуждаются и недостатки метода лазерной абляции при изготовлении мастер-форм для микрофлюидных чипов.

Методы исследования

В работе использовали станок лазерный маркер TST-F30mini (TST Laser, Россия), который имеет иттербиевый волоконный лазер мощностью 30 Вт с установленным лазерным излучателем YLPN (IPG Photonics, США). Управление станком осуществлялось программой EZCAD 2.14.16 (JCZ, Китай) по заранее подготовленному чертежу в формате *.dxf. Чертеж микроканалов готовили в САПР AutoCAD (Autodesk, США).

В качестве материала подложки использовали металлические пластины из нержавеющей стали марки AISI304 и алюминия марки АД31Т. Для изготовления чипов использовали ПДМС (Редалид 184, Россия), эпоксидную смолу KER 215 (Kumho, Южная Корея) и Cинатмин LS (КП «Крокус», Россия).

Фотографии и оценку глубины абляции делали с помощью микроскопа AxioScope.A1 (Carl Zeiss, Германия), оптического профилометра и электронного микроскопа.

Для изготовления микрофлюидного чипа с металлической мастер-формы снимался оттиск ПДМС в соответствии с инструкцией производителя. Этот оттиск служил формой для отливки чипов из эпоксидной смолы. Для этого смола заливалась в ПДМС-форму и производилась ее термокаталитическая полимеризация при 60 °C в течение 40 минут. После канализированная пластина извлекалась из ПДМС-формы и в этой пластине пробивались отверстия для подключения трубок, изготовленных из тупых игл. Герметизация производилась предметным стеклом с заранее нанесенным эпоксидным покрытием, к которому прикладывалась канализированная пластина и производилось их термическое спекание при 80 °C в течение 15 минут. Тупые иглы вставлялись в отверстия и приклеивались на эпоксидную смолу.

При работе с микрофлюидным чипом использовали шприцевые насосы SPLab01 и SPLab02 (SPLab, Китай) со стеклянными 2,5 мл микрошприцами (Hamilton, США), стереомикроскоп NSZ-608 (Nexcope, Китай) с цифровой камерой MC-18 (Ломо, Россия). В чип подавали дистиллированную воду с добавлением красителя бромфелонового синего CAS: 115–39–9 и минеральное масло CAS: 8042–47–5 (Sigma Aldrich, США).

Результаты исследования и обсуждение

На формирование четкого изображения при лазерной абляции влияют такие параметры, как фокусное расстояние, мощность и частота лазерного луча, скорость передвижения, расстояние между линиями траектории лазера, количество повторных проходов. От комбинации этих параметров зависит форма и качество обработанной поверхности. При варьировании количества повторных проходов разных областей возможно даже достичь 2,5D-поверхности со структурами различной глубины. Однако наибольший вклад в качество обработки поверхности вносят фокусное расстояние, мощность и частота лазерного луча.

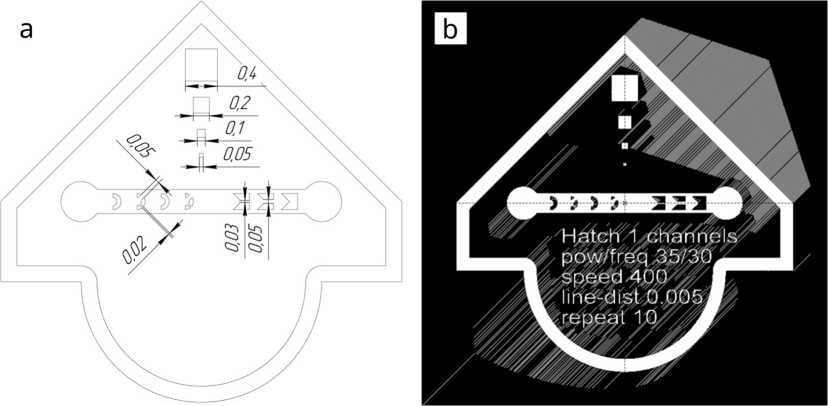

Подбор оптимальных параметров производили с помощью тестовой геометрии (рис. 1a), которая состояла из канала шириной 300 мкм с микроструктурами внутри канала, и набора квадратов различного размера. Канал с квадратами обрамляла дорожка шириной 200 мкм.

Рис. 1. Чертеж тестовой геометрии для подбора оптимальных параметров (a); вид траектории лазерного луча, формируемый управляющей программой станка лазерного маркера (b)

Fig. 1. Engineering drawing of the test geometry used for optimization of process parameters (a); laser beam trajectory pattern generated by the laser marker’s CNC program (b)

На основе этой геометрии с помощью управляющей программы станка формировалась траектория движения лазерного луча (рис. 1b).

Подготовка чертежа для управляющей программы. Алгоритм построения лазерного луча формирует его траекторию внутри определенной геометрически области. Для его корректной работы необходимо, чтобы эта область была замкнутой. Это достигается только в том случае, если все линии внутри чертежа предварительно преобразуются в полилинии. Иначе управляющая программа не способна воспринять геометрическую область как полностью замкнутую, и возникают артефакты, искажающие траекторию лазерного луча.

Настройка фокусного изображения. Для настройки фокусного расстояния станка сначала выставили мощность лазерного луча на 80 % от максимальной и запустили обработку поверхности в режиме бесконечного повтора. Затем было определено расстояние от линзы до обрабатываемой поверхности, при которой визуально наблюдалось наибольшее количество искр при движении лазерного луча. Для используемого в работе станка это значение составило 170 мм и не менялось в течение дальнейших экспериментов.

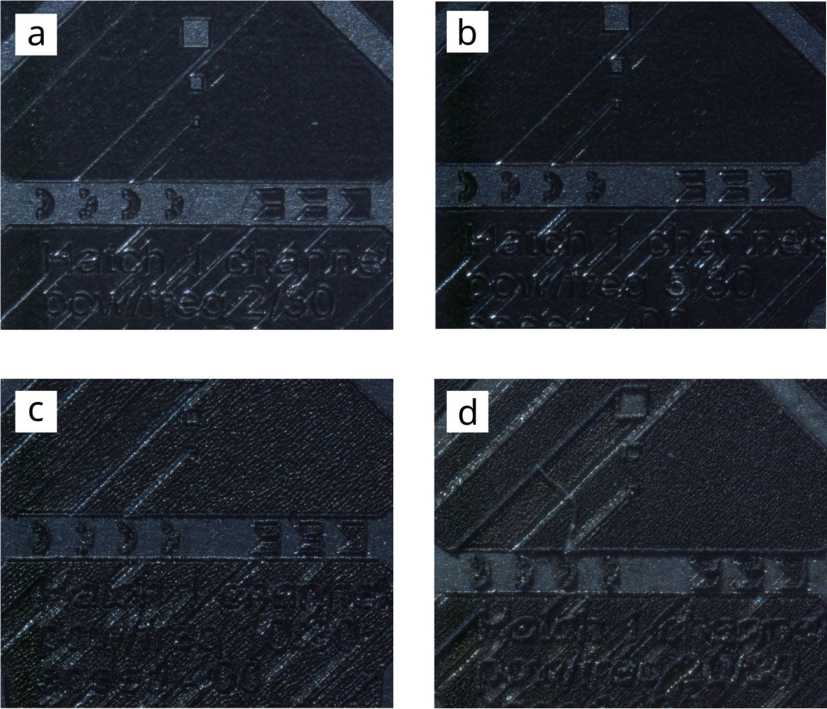

Определение оптимальной мощности и частоты лазерного луча. Был проведен подбор оптимальной мощности лазерного пучка для формирования микроканалов на поверхности нержавеющей стали. Для этого остальные параметры были зафиксированы на определенных значениях: скорость лазерного луча была 400 мм/с, расстояние между линиями 0,0012 мм, частота – 30 кГц (рис. 2).

Было установлено, что для формирования поверхности с высоким разрешением рисунка мощность лазерного излучения не должна превышать 5 %. При достижении мощности в 10 % уже начиналось значительное снижение разрешающей способности, а поверхность материала становилась шероховатой. При значениях мощности свыше 10 % происходило значительное оплавление материала и образование большого количества облоя. Оптимальным значением мощности было установлено значение 2 %, при котором структуры внутри канала имели наибольшую четкость. Снижение мощности ниже этого порога не оказывало видимого эффекта на качество поверхности.

Рис. 2. Вид обрабатываемой поверхности при различных значениях мощности лазерного излучения: a – 2 %; b – 5 %; с – 10 %; d – 20 %

Fig. 2. View of the processed surface at different levels of laser power: a – 2 %; b – 5 %; c – 10 %; d – 20 %

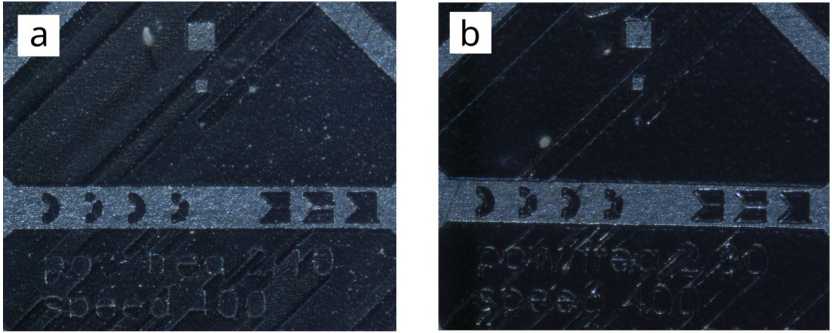

После этого было определено оптимальное значение частоты (рис. 3). Мощность лазерного луча при этом была установлена на 2 %.

Было показано, что при частотах ниже 20 и выше 70 кГц не происходило полного удаления материала с поверхности заготовки. Наибольшая четкость наносимого изображения отмечалась при значении частоты 40 кГц, которая постепенно снижалась при достижении 70 кГц. Таким образом, оптимальными настройками для работы с нержавеющей сталью является мощность лазерного излучения 0,6 Вт и частота 40 кГц.

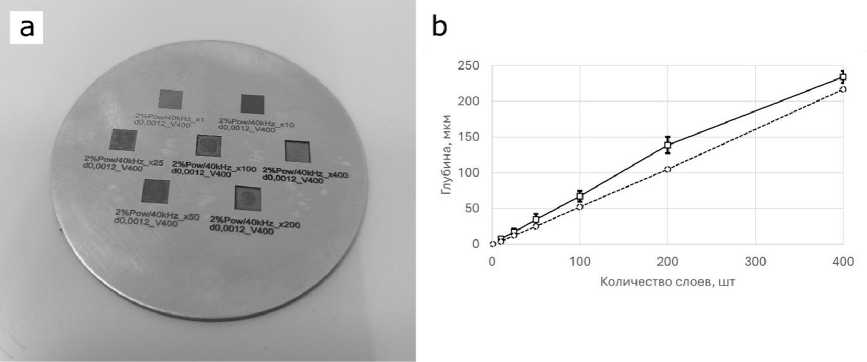

Оценка глубины обработки поверхности. Важной частью процесса проектирования и изготовления микрофлюидных устройств является необходимость формировать микроканалы определенной высоты. В связи с этим необходимо было определить, какой слой материала удаляется с поверхности заготовки при выбранных оптимальных параметрах лазерной абляции. Для этого были изготовлены тестовые площадки размером 4х4 мм с различным количеством послойных проходов лазером: 1, 10, 25, 50, 100, 200, 400 (рис. 4).

Глубину обработки поверхности оценивали двумя способами: с помощью смещения фокусного расстояния на оптическом микроскопе по количеству делений фокусного винта с известным расстоянием между делениями, а также с помощью оптического профилометра. Результаты измерения двумя способами показали в целом согласующуюся картину. Измерения на оптическом микроскопе (рис. 4b, сплошная линия) в среднем показывали на 30 % большее значение глубины. Измерения оптическим профилометром следует считать гораздо более точными, и, согласно этим данным, отношение глубины обработки поверхности от количества

Рис. 3. Вид обрабатываемой поверхности при различных значениях частоты лазерного излучения: a – 10 %; b – 30 %; с – 70 %; d – 80 %

Fig. 3. View of the processed surface at different levels of laser frequency: a – 10 %; b – 30 %; c – 70 %; d – 80 %

Рис. 4. Оценка глубины обработки лазерной абляции нержавеющей стали: пластина из нержавеющей стали AISI304 с нанесенными калибровочными зонами различной глубины при выбранных оптимальных параметрах (а); график зависимости глубины обработки поверхности от количества проходов лазером, измеренной с помощью оптического микроскопа (сплошная линия) и оптического профилометра (пунктирная линия) (b)

Fig. 4. Assessment of laser ablation depth on stainless steel: AISI304 stainless steel plate with processed calibration zones of varying depths, fabricated using the selected optimal parameters (a); Graph of surface treatment depth versus number of laser passes, as measured by optical microscopy (solid line) and optical profilometry (dashed line) (b)

проходов имеет четкую линейную зависимость и составляет 0,5 мкм за каждый проход лазера при выбранных оптимальных параметрах и скорости 400 мм/с.

Кроме того, при изготовлении мастер-формы с большой глубиной каналов было отмечено, что помимо сублимации материала под действием лазерного излучения происходит еще и его плавление. Это приводит к формированию капель расплавленного металла и шлака. Эти частицы оседают на соседних поверхностях и при дальнейших проходах лазерного луча не позволяют сформировать гладкую поверхность, а также снижают качество микроструктур в каналах. Добиться минимизации этого эффекта возможно путем непрерывного продува мастер-формы сжатым воздухом при работе лазера или ее протирания жесткой щеткой между проходами лазера, например, через каждые 5 проходов.

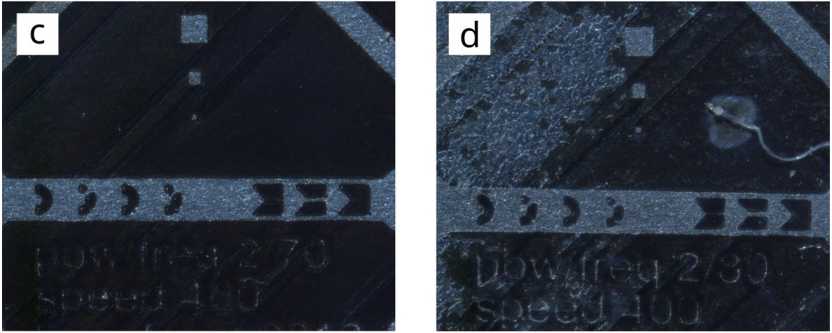

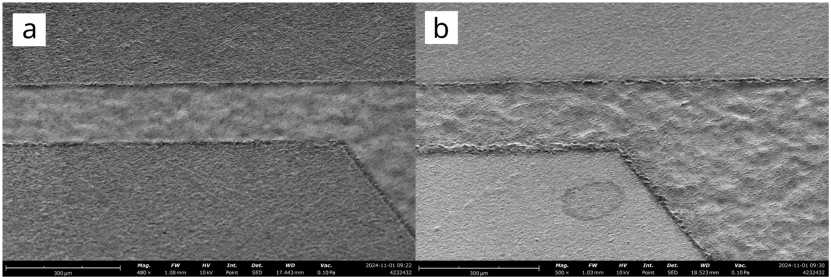

Подбор параметров для алюминия. Такие же измерения были проведены для алюминия марки АД31Т. Было установлено, что при значениях мощности лазерного излучения 3 Вт и частоте 30 кГц разрешение микроструктур в каналах было наилучшим.

Однако при таких параметрах работы лазера происходило минимальное испарение материала с поверхности заготовки, преимущественно наблюдалась ее полировка (рис. 5). Таким образом, алюминий оказался малопригодным материалом для изготовления металлических мастер-форм микрофлюидных чипов, поскольку его обработка до необходимой глубины каналов затрачивает значительное количество времени.

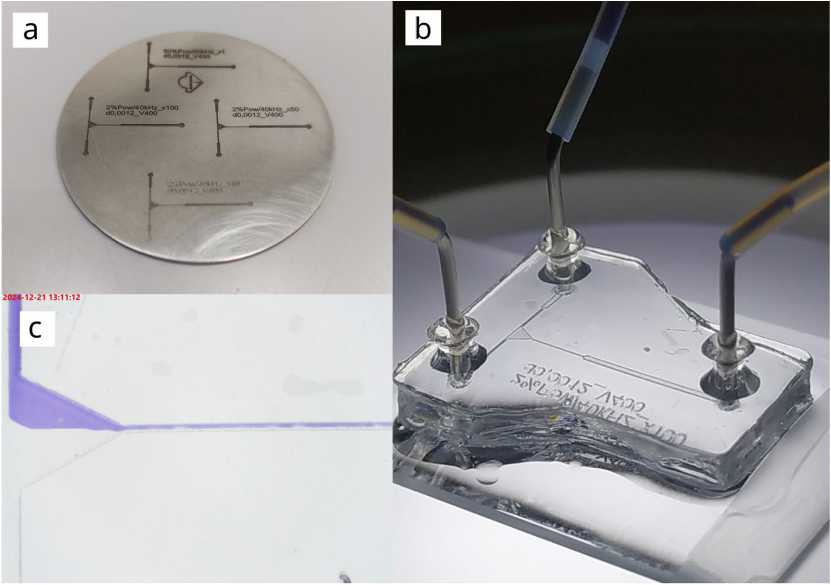

Изготовление микрофлюидного устройства при выбранных оптимальных параметрах. На основе выбранных параметров обработки поверхности нержавеющей стали был изготовлен микрофлюидный чип, который представляет собой модель микрофлюидного реометра [15]. Принцип действия этого реометра основан на законе сохранения расхода. Микрореометры такого типа представляют собой миксеры, в которых по входным каналам подаются две различные жидкости, а в выходном канале происходит слияние их потоков. При движении двух несмешивающихся жидкостей в таком миксере при определённых расходах формируется параллельный режим, в котором наблюдается чёткая граница между двумя жидкостями. При этом соотношение толщин слоёв жидкости зависит от соотношения расходов и вязкостей этих жидкостей. Таким образом, используя одну жидкость с известными свойствами как эталонную, можно определить свойства исследуемой жидкости.

Течение жидкости в микрочипе было организовано с помощью шприцевых насосов, которые подавали подкрашенную воду и минеральное масло. Фото- и видеофиксация велась при помощи стереоскопического микроскопа с цифровой камерой. Проведённая предварительная экспериментальная апробация подтвердила работоспособность микрофлюидного

Рис. 5. Электронная микроскопия алюминиевых мастер-форм с различным количеством проходов лазером: 20 проходов (а); 100 проходов (b)

Fig. 5. SEM micrographs of aluminum master molds processed with varying numbers of laser passes: 20 passes (a); b – 100 passes (b)

Рис. 6. Пример изготовления микрофлюидного чипа реометра с использованием металлической мастер-формы: мастер-форма, выполненная методом лазерной абляции, с топологией, аналогичной [15] (a); готовый микрофлюидный чип, установленный на предметном стекле стереоскопического микроскопа (b); поток подкрашенной воды и минерального масла в канале микрофлюидного чипа (c)

Fig. 6. Fabrication example of a microfluidic rheometer chip using a metallic master mold: Master form fabricated by laser ablation, featuring a topology analogous to that reported in [15] (a); Completed microfluidic chip mounted on a slide under a stereoscopic microscope (b); Flow of dyed water and mineral oil within the microchannel of the chip (c)

реометра и концепции. Установлено, что при одинаковых расходах масла и воды толщина слоя масла больше толщины слоя воды во столько раз, во сколько выше вязкость масла вязкости воды. Варьированием расходов эталонной и измеряемой жидкости можно управлять толщинами этих слоев, тем самым расширяя диапазоны измерений. Что также подтверждает концепцию работы данного микрофлюидного реометра на случай неньютоновских сред.

Заключение

Таким образом, были подобраны оптимальные параметры лазерного излучения при обработке поверхности алюминия и нержавеющей стали методом лазерной абляции для формирования микроструктур с максимальной разрешающей способностью. Однако при выбранных параметрах для обработки алюминия испарения материала с поверхности практически не происходило, а была лишь его полировка. В связи с этим алюминий был признан неподходящим материалом для изготовления мастер-формы с помощью иттербиевого волоконного лазера мощностью 30 Вт. На основе выбранных параметров для лазерной абляции были изготовлены мастер-формы микрофлюидных устройств из нержавеющей стали с различной глубиной, а также модельный микрофлюидный чип реометра. Также было установлено, что при наличии микроструктур внутри каналов необходимо проводить дополнительную работу по удалению застывших капель расплавленного металла и шлака, образующегося при прохождении лазерного луча, иначе будет происходить некачественное формирование микроструктур. Кроме того, при подготовке заготовки следует проводить тщательную полировку ее поверхности во избежание шероховатостей на поверхности, по которой осуществляется герметизация чипов. Лазерная абляция обладает разрешающей способностью, сопоставимой с фрезерной обработкой и превышающей разрешающую способность фотополимерной 3D-печати, особенно в части формирования микроструктур в каналах. Кроме того, она позволяет формировать структуры различной глубины без дополнительных трудозатрат. Все это делает ее достойным методом экспресс-прототипирования микрофлюидных устройств, несмотря на ряд выявленных ограничений, связанных с разрешающей способностью в микроструктурах и необходимостью подбора параметров лазерного излучения для каждого типа материала.