Изменение свойств расплава в зависимости от состава шихты при производстве теплоизоляционного волокна

Автор: Сультимова В.Д., Сидоренко В.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 5 (62), 2016 года.

Бесплатный доступ

В статье приведены результаты исследования процессов плавления горных пород в электромагнитном плазменно-дуговом реакторе с целью получения расплавов и теплоизоляционного волокна. Рассмотрены конструктивные особенности на примере схемы данного реактора, позволяющие получать на нем относительно чистый расплав, свободный от восстановленных металлов. Рассмотрены режимы работы плазменно-дугового электромагнитного реактора с фиксированием временной составляющей, температуры и вольт-амперной характеристики. Проведен анализ особенностей расплавов, имеющих первостепенное значение при производстве волокна в зависимости от состава шихты с учетом особенностей реактора. Представлены спектрограммы состава ду-нитовой и дунит-базальтовой шихт, а также спектральные линии распределения элементов и их массовые концентрации. Приведен анализ результатов спектрального анализа рассматриваемых шихт.

Электродуговой реактор, теплоизоляционное волокно, базальт, дунит, минеральное волокно

Короткий адрес: https://sciup.org/142143263

IDR: 142143263 | УДК: 62-65

Текст научной статьи Изменение свойств расплава в зависимости от состава шихты при производстве теплоизоляционного волокна

Поиск и разработка новых способов получения теплоизоляционного волокна являются актуальной задачей, так как в настоящее время существует постоянно растущая потребность отраслей промышленности в минеральных волокнистых материалах.

В Российской Федерации имеются неограниченные ресурсы горных пород, таких как базальт, габбро, диабаз, порфирит и др., представляющих ценность не только в качестве облицовочных материалов, но и как потенциальное односоставное сырье для производства минеральных волокон с уникальными свойствами [1].

При производстве теплоизоляционного волокна одной из основных задач является достижение необходимых и по возможности максимальных качественных характеристик продукции. Теплоизоляционные свойства волокна во многом зависят от количественного содержания корольков и толщины волокон, а стойкость к механическим воздействиям и способность к сохранению формы – от длины волокон [2, 3, 4, 5].

Данные характеристики зависят как от технологических особенностей производственной линии, так и от характеристик расплава, который возможно получить в плавильном агрегате, используемом в определенной технологической линии. При этом также следует учитывать химический состав шихты.

Для получения силикатных расплавов в минераловатном производстве применяют различные типы плавильных печей, различающиеся по принципу сжигания топлива, зависящего от его вида, шахтные, вагранки, ванные, электродуговые, индукционные. Одним из перспективных направлений в этой области является применение электротермического метода для плавления исходного сырья с целью получения теплоизоляционных волокнистых материалов [1].

Экспериментальная установка и режимы работы

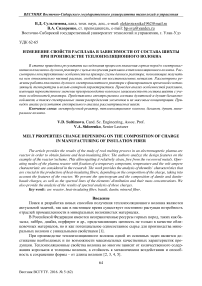

Эксперименты по плавке шихты проводились на лабораторной копии электромагнитного технологического плазменно-дугового реактора, схема которого представлена на рисунке 1 [6].

Рисунок 1 – Схема электромагнитного технологического плазменно-дугового реактора для получения теплоизоляционного волокна: 1 – водоохлаждаемые стенки; 2 – водоохлаждаемая крышка; 3 – днище; 4 – графитовые стержневые электроды; 5 – центральный стержневой запирающий электрод;

6 – полюсные наконечники; 7 – обмотки; 8 – патрубок для ввода сырья; 9 – футеровочное основание реакционной камеры; 10 – устройство вывода расплава (летка)

Для гомогенизации расплава используется электромагнитная сила, создаваемая сериесными обмотками. Сырье подается в реактор сверху через патрубок в крышке реактора. Внизу под реактором расположен узел раздува минеральной ваты (в данном примере – это центробежно-дутьевой способ). Он предназначен для формирования течения расплава из реактора, который вытекает по лотку для транспортировки расплава на рабочую поверхность вращающегося диска и вытягивания из нее минеральных волокон с последующей подачей волокна в камеру осаждения. Вращающийся диск выполнен в форме полого диска и представляет собой полую цилиндрическую конструкцию, установленную на подшипниках в корпусе. Диск приводится во вращение электродвигателем со скоростью вращения до 6000 об./мин.

Методы исследования и рабочие режимы

Выбор данного типа реактора обусловлен его конструктивными особенностями, позволяющими получать относительно чистый расплав, свободный от восстановленных металлов, дающий возможность производства более качественной продукции (толщина волокон соответствует необходимым требованиям, а длина составляет 25-35 см, что обеспечивает превосходную стойкость к механическим воздействиям и к погодным условиям в процессе эксплуатации). Определенная на практике затрачиваемая мощность, необходимая для получения расплава объемной массой до 10 кг, составляет 1,5-2,0 кВт/кг (затрачиваемая мощность работающих индукционных печей - около 6 кВт/кг) [7].

Рабочий режим при проведении экспериментов лабораторной копии данного реактора следующий: кратковременный пусковой ток составляет в среднем 570 А; рабочий ток до образования зеркала расплава – 180 А, после образования зеркала расплава – 200 А. Пусковое напряжение составляет 5-15 В. Рабочее напряжение до образования зеркала расплава – около 220 В, после образования зеркала расплава – 180 В. То есть мощность лабораторного реактора составляет около 40 кВт, что более чем в два раза меньше промышленной установки.

Результаты исследований и их обсуждение

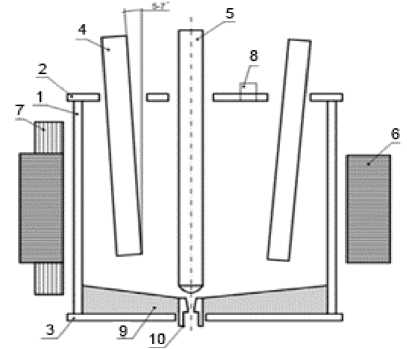

В данной работе проводилось изучение вещественного состава расплава двух шихт – ду-нитовой и дунит-базальтовой с концентрацией 50/50. На рисунке 2 приведены снимки некоторых спектров, в который проводился анализ.

Рисунок 2 – Спектры проб на анализ элементного состава шихты: слева – дунит/базальт с концентрацией 50/50; справа – дунит

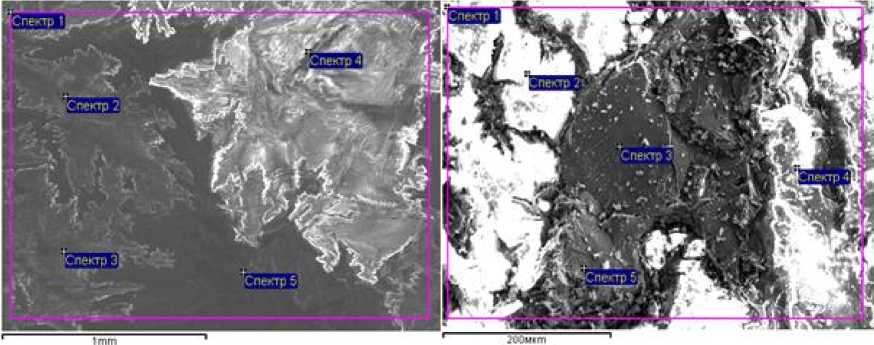

На рисунке 3 изображены спектрограммы дунит-базальтовой шихты – слева, и дунито-вой шихты – справа.

Рисунок 3 – Спектрограммы состава шихт

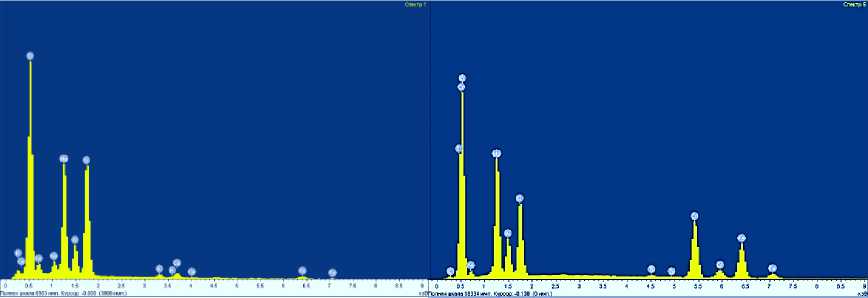

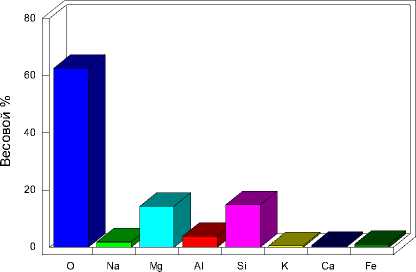

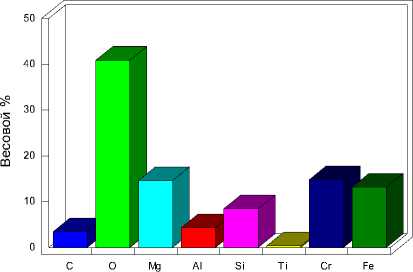

На рисунке 4 показаны спектральные линии элементов и их массовое содержание. Процесс плавления проходил с небольшим количеством выделения газа. Время получения расплава рабочей температуры (1570 °С) дунитовой шихты составило 22 мин. Время получения расплава дунит-базальтовой шихты составило 26 мин. При сливании расплава дунитовой шихты остывание струи расплава происходило быстрее, чем при сливании дунит-базальтовой шихты, что является отрицательным качеством, так как при снижении температуры теряется необходимая вязкость струи и вытянуть достаточно длинные волокна становится труднее.

Количественные результаты

Количественные результаты

Рисунок 4 – Спектральные линии распределения элементов и их массовые концентрации: слева – дунит/базальт с концентрацией 50/50; справа – дунит

Элементный состав дунит-базальтовой шихты представлен в таблице 1. В таблице 2 представлен элементный состав дунитовой шихты.

Таблица 1

Элементный состав дунит-базальтовой шихты

|

Элемент |

O |

Mg |

Si |

C |

Al |

Na |

Fe |

Ca |

K |

|

Спектральная величина |

60,68 |

14,76 |

12,16 |

7,76 |

2,39 |

1,20 |

0,50 |

0,32 |

0,22 |

Таблица 2

Элементный состав дунитовой шихты

|

Элемент |

O |

Mg |

Fe |

Cr |

Si |

C |

Al |

Ca |

Ti |

Br |

|

Спектральная величина |

44,2 |

14,0 |

12,5 |

10,6 |

8,8 |

4,4 |

3,5 |

1,5 |

0,3 |

0,2 |

Согласно полученным значениям в составе дунитовой шихты можно выделить сравнительное высокое содержание примесей металлов и их соединений и, соответственно, меньший процент содержания кремния, как правило, находящегося в виде оксида в составе горных пород.

Заключение

При работе на представленном электромагнитном плазменно-дуговом реакторе использование комбинированного состава дунит-базальтовой шихты является более приоритетным перед дунитовым составом шихты. В первую очередь это связано с улучшением вязкости и текучести струи расплава, причиной которого является снижение удельного содержания металлических соединений. Затраты на получения состава рабочей температуры увеличиваются незначительно. Есть все основания предполагать, что данные затраты в полной мере перекро-ются улучшением качества конечной продукции.

Список литературы Изменение свойств расплава в зависимости от состава шихты при производстве теплоизоляционного волокна

- Буянтуев С.Л., Кондратенко А.С. Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора//Вестник ВСГУТУ. -Улан-Удэ, 2013. -№ 5. -С. 22-28.

- Смирнов Ю.В., Тимофеев М.П., Кошелев В.А. и др. Исследование теплофизических характеристик теплоизоляционных изделий на основе минеральных волокон//Вестник МГТУ им. Н.Э. Баумана. Машиностроение. -М., 2011. -Вып. № SP. -С. 119-125.

- Халиков Д.А. Классификация теплоизоляционных материалов по функциональному назначению//Фундаментальные исследования. -М., 2014. -№ 11-6. -С. 1287-1291.

- Буянтуев С.Л., Чередова Т.В., Торгашина К.К. Возможность применения низкотемпературной плазмы для утилизации медицинских отходов на территории г. Улан-Удэ//Инновац. технологии в науке и образовании -III. -Улан-Удэ, 2013. -С. 158-161.

- Бердюгин И.А. Теплоизоляционные материалы в строительстве. Каменная вата или стекловолокно: сравнительный анализ//Инженерно-строительный журнал. -Новосибирск, 2010. -№ 1. -С. 26-31.

- Патент RU 2432719. Электромагнитный технологический реактор/Пашинский С.Г., Иванов А.А., Китаев В.В., Малых А.В., Буянтуев С.Л. Опубл. 2012.

- Буянтуев С.Л., Сультимова В.Д. Применение низкотемпературной плазмы для получения волокнистых теплоизоляционных материалов из золошлаковых отходов тепловых электрических станций. -Улан-Удэ: Изд-во ВСГТУ, 2010. -С. 132.