Измерения параметров микрорельефа поверхностей промышленных изделий корреляционно-спектральной обработкой их изображений

Автор: Абрамов А.Д., Клюев Д.С.

Журнал: Физика волновых процессов и радиотехнические системы @journal-pwp

Статья в выпуске: 3 т.28, 2025 года.

Бесплатный доступ

Обоснование. По результатм эксплуатации различных изделий машиностроения установлено, что индивидуальные особенности микрорельефов их рабочих поверхностей во многом определяет их надежность и долговечность. В связи с этим разработка современных новых методов измерения параметров шероховатости микрорельефа с целью их дальнейшего использования в машиностроении является актуальной задачей в настоящее время. Цель. Целью работы стало исследование и разработка оптико-электронного метода, новых алгоритмов и программного обеспечения для цифровой обработки изображений исследуемых микрорельефов механически обработанных поверхностей, в результате которой измеряются параметры шероховатости микрорельефов непосредственно в ходе выполнения технологического процесса. Методы. Метод основан на компьютерной обработке изображений исследуемых микрорельефов. Сущность метода состоит в том, что строки видеосигналов изображения микрорельефа рассматриваются как реализации случайного стационарного процесса. При этом все изображение состоит из m таких реализаций – количества строк изображения. Количество пикселов в строке n соответствует ширине анализируемого изображения. В результате такой обработки изображения получается строчная матрица коэффициентов корреляции – функция корреляции, к которой затем применяются известные математические методы обработки стационарного случайного процесса для нахождения его нормированной автокорреляционной функции. Для повышения разрешающей способности корреляционного метода оценки параметров микрорельефа использован спектральный анализ полученных автокорреляционных функций. По результатам спектрального анализа определяется с заданной вероятностью шероховатость исследуемого микрорельефа. Результаты. Разработан корреляционно-спектральный метод измерения параметров микрорельефа, в основе которого лежит представление полутонового изображения исследуемой поверхности в виде совокупности реализаций стационарного случайного процесса. Для этого представления были рассчитаны корреляционные функции исследуемых микрорельефов и определены их спектральные плотности. Установлено, что микрорельефы с разной шероховатостью существенно различаются по спектральным плотностям. Представлены результаты применения данного метода для оценки параметров микрорельефа внутреннего кольца подшипника. Заключение. Показана перспективность применения оптико-электронного метода и цифровой обработки изображений микрорельефов механически обработанных поверхностей с целью оперативного измерения их параметров шероховатости. Разработан алгоритм вычисления автокорреляционной функции, характеризующей исследуемый микрорельеф, как совокупность реализаций случайного стационарного процесса, где каждая реализация является строкой видеосигнала. Затем для повышения разрешающей способности метода к полученным автокорреляционным функциям применяется преобразование Фурье и вычисляются спектральные плотности автокорреляционных функций. Методом наименьших квадратов строится зависимость, с использованием которой осуществляется измерение шероховатости исследуемого микрорельефа.

Измерение, поверхность, микрорельеф, изображение, корреляция, алгоритм

Короткий адрес: https://sciup.org/140312392

IDR: 140312392 | УДК: 621.397 | DOI: 10.18469/1810-3189.2025.28.3.28-36

Текст научной статьи Измерения параметров микрорельефа поверхностей промышленных изделий корреляционно-спектральной обработкой их изображений

Многочисленными исследованиями установлено, что геометрические параметры микрорельефа рабочих поверхностей промышленных изделий во многом определяют усталостную прочность, герметичность соединений, коррозионную стойкость, сопротивление износу трущихся поверхностей и многие другие статические и эксплуатационные характеристики изделий [1; 2]. Описание этих параметров и способы их определения изложены в ГОСТ 2789-731, ГОСТ 25142-822, ГОСТ Р

ИСО 4287-20143. Однако все возрастающие требования к качеству выпускаемой машиностроительной продукции обусловили разработку и внедрение дополнительного ГОСТ Р ИСО 25178-2-20144. В этом ГОСТе введено новое понятие «структура поверхности», для полного описания которого необходим комплекс характеристик, состоящий из отдельных групп: геометрических параметров; геометрических признаков; топографических параметров; параметров поля. При этом для определения структурных параметров исследуемой

Е^Н © Абрамов А.Д., Клюев Д.С., 2025

поверхности требуется трехмерное распределение высотных параметров микрорельефа – его 3D-изображение. В этом состоит принципиальное отличие указанного в ГОСТ Р ИСО 25178-2-2014 подхода к оценке микрорельефа рабочих поверхностей изделий машиностроения от остальных перечисленных выше стандартах, в которых рекомендовано получать информацию о параметрах микрорельефа профильными методами с помощью профилометров и профилографов.

Традиционные методы с использованием оптических лабораторных микроскопов для создания на их основе систем стереозрения для построения 3D-изображений имеют определенные ограничения, так как разрешающая способность σ оптических систем зависит от длины волны λ света, падающего на исследуемую поверхность [3]: пл /(2 A), где A – апертура микроскопа, которая для иммерсионных объективов большого увеличения достигает 1,5.

При использовании ультрафиолетовых лучей и специальной оптики разрешающая способность микроскопа может быть увеличена до 0,1 мкм, однако этого недостаточно для оценки стереоскопическими методами прецизионных поверхностей с высотными параметрами в диапазоне 0,01–0,10 мкм. Поверхности с такой шероховатостью формируются, например, технологическими операциями – шлифованием и полированием. Для получения трехмерной информации о состоянии исследуемого микрорельефа поверхности применяют интерференционный метод и метод конфокальной микроскопии [4–6], которые позволяют сформировать 3D-изображения с высокой разрешающей способностью порядка 3–10 нм. Тем не менее для оперативной оценки качества микрорельефа исследуемой поверхности машиностроительных изделий, согласно ГОСТ Р ИСО 251782-2014, непосредственно в производственных условиях описанную выше оптическую аппаратуру не используют из-за следующих ограничений: аппаратура имеет большие габаритные размеры и стоимость; ее применение возможно только в лабораторных условиях и только для оценки поверхностей, имеющих простые формы (невозможно исследовать структуры микрорельефов поверхностей внутренних объемов промышленных изделий – пресс-форм, труб, колец и т. п.).

Как было отмечено выше, в настоящее время на производстве достаточно широко используется профильный метод, реализуемый с помощью профилометров и профилографов, при котором щуп с алмазной иглой перемещается по исследуемой поверхности. Колебания этого щупа в виде профилограммы и служат источником информации для определения параметров шероховатости по ГОСТ Р ИСО 4287-2014 Геометрические характеристики изделий (GPS). Однако таким образом можно получать первичную информацию только в 2D-формате в легко доступных местах изделий и для поверхностей, имеющих простые плоские контуры.

В связи с рассмотренными выше обстоятельствами требуется новый метод контроля структуры прецизионных поверхностей промышленных изделий после механической обработки. Данный метод основан на корреляционном и спектральном анализе изображений, полученных обычными портативными видеокамерами непосредственно в производственных условиях в ходе выполнения технологического процесса. Цель настоящей работы – разработка корреляционно-спектрального метода измерения параметров микрорельефа прецизионных поверхностей промышленных изделий.

1. Корреляционно-спектральный метод измерения параметров микрорельефа

В работе [7] предложено использовать корреляционный алгоритм при обработке полутонового изображения исследуемого микрорельефа и оценивать параметры микрорельефа на основе вычисления переменной составляющей двухмерной автокорреляционной функции (АКФ). Отметим, что, согласно ГОСТ Р ИСО 25178-2-2014, корреляционная характеристика является составной частью геометрических параметров структуры поверхности. Измерение шероховатости исследуемого микрорельефа в [7] выполнялось на основе вычисления двумерных корреляционных функций согласно известному выражению

N 1 - 1 N 2 - 1

r x , y ( k 1 - k 2 ) = S 2 ( u ( n 1 - n 2 ) - m u ) x n 1 = 0 n 2 = 0

x ( x ( n i - k i , n 2 - k 2 ) - m x ) / ( ^ 1 ^ 2 )

для отдельных фрагментов изображения микрорельефа, на которые оно разбивалось. В этом выражении через u ( n 1, n 2) обозначен фрагмент изображения (эталон), который расположен внутри зоны поиска x ( n 1, n 2), то есть изображения иссле-

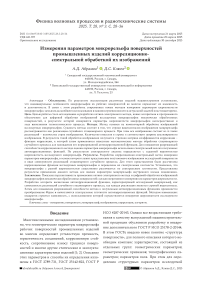

Рис. 1. Представление изображения в виде совокупности реализаций видеосигналов для различных строк изображения

Fig. 1. Representation of the image in the form of a set of implementations of video signals for different lines of the image

дуемого микрорельефа формата K 1 × K 2 пикселей; G 1 и ^ 2 - средние квадратичные отклонения величин u ( n 1, n 2) и x ( n 1, n 2) от их математических ожиданий mu и mx соответственно. В результате такой цифровой обработки изображения формировалась матрица коэффициентов корреляции – двумерная корреляционная функция для всего изображения.

С целью расширения возможностей измерения параметров шероховатости оптико-электронным методом в дополнение к алгоритму, рассмотренному в [7], в настоящей работе разработан корреляционно-спектральный метод обработки полутоновых изображений, снятых обычными видеокамерами непосредственно в производственных условиях. Суть метода заключается в представлении полутонового изображения анализируемого микрорельефа как совокупности реализаций стационарного случайного процесса X ( t ), т. е. каждая строка изображения рассматривается как конкретная реализация X (1), X (2), …, X ( m ) случайного стационарного процесса X ( t ), все изображение состоит из m таких реализаций – количества строк изображения. Количество n пикселов в строке соответствует ширине анализируемого изображения. В результате такой обработки изображения получим строчную матрицу коэффициентов корреляции - функцию корреляции r = f ( n ).

Характерные видеосигналы для различных строк одного изображения микрорельефа шлифованной поверхности, рассматриваемые как реализации случайного стационарного процесса, приведены на рис. 1.

Предположение о стационарности случайного процесса X(t) следует из требования обеспечения необходимой стационарности технологического процесса формирования микрорельефа промышленных изделий финишными операциями шлифования и полирования. В этом случае нормированная корреляционная функция, т. е. АКФ, характеризующая стационарный процесс, будет зависеть лишь от задаваемого интервала между пикселами в строке изображения и количествам используемых строк (при вычислениях корреляционных моментов учитывают значения пикселов этих строк).

Таким образом, для нахождения нормированной АКФ случайной функции X ( t ), заданной дискретными отсчетами в виде двухмерной матрицы яркостных значений пикселов, можно применять известные математические соотношения [8]. По этим соотношениям можно вычислять математические ожидания, дисперсии, средние квадратические отклонения по столбцам и корреляционные моменты между столбцами матрицы и в конечном счете нормированный коэффициент автокорреляции как функцию, которая зависит только от количества пикселов в строке (ширины) анализируемого изображения. Если значения АКФ, рассчитанные для разных моментов времени данного технологического процесса изготовления одной и той же детали, будут значительно отличаться друг от друга, то это укажет на нарушения технологического процесса.

2. Исследование влияния микрорельефа на характеристики его изображения

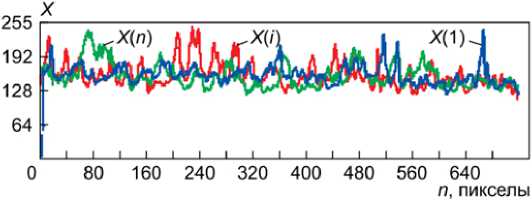

Для изучения микрогеометрии поверхности механических изделий использован инструментальный микроскоп Crystallite ST-60 (80Х) (Россия), который оборудован цифровой видеокамерой Computar ZC-F11CH3 (Computar, Япония), что вместе образовывало оптико-электронный измерительный комплекс. Для исследований из стали марки ШХ15 методом шлифования и полирования изготовлены четыре образца эталонных поверхностей с различной микрогеометрией. Определенные с помощью профилометра SJ-201P (Mitutoyo, Япония) параметры шероховатости Ra поверхностей указанных образцов 1–4 составили 0,13; 0,084; 0,048; 0,025 мкм соответственно. Оптико-электронная система измерительного

Рис. 2. Полутоновые изображения микрорельефа исследуемых образцов 1–4

Fig. 2. Halftone images of the microrelief of the studied samples 1–4

комплекса настроена таким образом, что размер анализируемого участка поверхности эталонных образцов составил 1,2 × 1 мм, а формат исследуемого изображения микрорельефа поверхности K 1 × × K 2 = 720 × 570 пикселов. Световой поток мощностью 600 × 10–3 лм падал на исследуемую поверхность под углом 45°. На каждый пиксел полученных видеоизображений приходилось 3 байта, для черно-белой видеокамеры Computar ZC-F11CH3 полученная информация является избыточной. В связи с этим исходное полутоновое изображение поверхности преобразовано в формат 1 пиксел – 1 байт. Таким образом, диапазон изменения яркости видеосигнала в полученном изображении составил 0–255 отн. ед. Характерные полутоновые изображения исследуемых эталонных поверхностей с различной шероховатостью приведены на рис. 2.

3. Результаты исследований

При написании программ цифровой обработки полутоновых изображений микрорельефов эталонных образцов (см. рис. 2) согласно математическим соотношениям, приведенным в [8], в настоящей работе использованы библиотека компьютерного зрения OpenCV [9] и язык программирования C++. Для исключения различных краевых эффектов в исходном эталонном изображении из его центральной части выделен фрагмент форматом 400 строк × 600 пикселов, т. е. матрица размером 400 × 600. Для этого фрагмента определены нормированные коэффициенты корреляции [8]:

, , K x ( n k ’ n j )

r ( nk ’ n, ) = ——r^’ j ° x ( n k ) ° x ( n j )

где K x ( n k , n j ) - корреляционные моменты между элементами столбцов матрицы; x – номер строки матрицы, для которой подсчитывается ст x ( П к ), ст x ( n j ) - средние квадратические отклонения значений пикселов по столбцам матрицы с индексами k , j соответственно. Корреляционные моменты выразим как [8]:

m

K x ( n k ’ n j ) = Е [ X i ( n k ) - m x ( П к )] Х i = 1

х [Xi(nj) - mx (nj)](m -1)-1, где mx(nk), mx(nj) – математические ожидания значений пикселов в столбцах nk, nj выделенной матрицы.

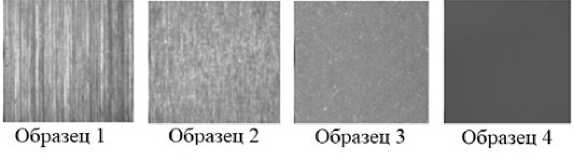

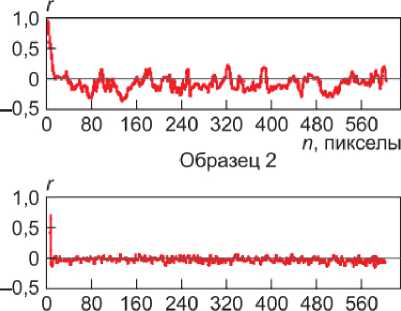

В результате выполненных вычислений получено 600 значений нормированных коэффициентов корреляции r , которые определили АКФ, зависящую только от количества n пикселов в строке изображения. Характерные графики для образцов с различным микрорельефом приведены на рис. 3, при этом для изображений микрорельефов с разными высотными параметрами эти графики существенно разнятся.

Как и в работе [7], для идентификации (распознавания) исследуемых микрорельефов вычислены средние значения коэффициентов r полученных зависимостей. При этом отношение коэффициентов корреляции образцов с более грубой ( Ra = = 0,13 мкм) и более гладкой ( Ra = 0,025 мкм) поверхностями составило 2,25. Для увеличения этого отношения и, следовательно, повышения разрешающей способности корреляционного метода оценки микрорельефа использован спектральный анализ полученных АКФ.

Корреляционный и спектральный методы анализа широко применяются в различных областях техники, связанных с обработкой радиотехнических сигналов, в том числе видеосигналов [10–13]. В работах [10; 11] исследуемые изображения получены с помощью электронных либо атомно-силовых микроскопов и поэтому существенно отличаются от растровых изображений, снятых обычными видеокамерами, как и отличаются программные методы обработки указанных изображений. Кроме того, данные микроскопы применяют только в лабораторных условиях. В работах [12; 13] корреляционным и спектральным методами обрабатывают профилограммы, полученные контактными методами, недостаток которых рассмотрен выше. В настоящей работе в основу программы для вы-

п, пикселы п, пикселы

п, пикселы

Образец 1

Образец 3

Образец 4

Рис. 3. Характерные графики коэффициентов корреляции изображений эталонных образцов 1–4 (зависимости коэффициентов корреляции r от количества n пикселов в строке изображения)

Fig. 3. Typical graphs of correlation coefficients r for images of reference samples 1–4 (the correlation coefficients depend on the number of n pixels in the image row)

числения спектра положено общее разложение Фурье для дискретной последовательности

N - 1

X ( k ) = ^ x ( n ) exp( - j 2 n kn IN ), n = 0

где второй множитель определен с использованием соотношения Эйлера exp(- j 2п kn IN) = cos(2n kn IN) - j sin(2n kn IN).

Для вычисления действительных Xr и мнимых X i амплитуд спектра разработана соответствующая программа, в которой N = 600 пикселов, переменные – номер k гармонической составляющей спектра и переменная n аргумента АКФ - изменялись в циклах от 0 до 599 в соответствии с количеством пикселов в строке матрицы. Комплексная амплитуда формируемого спектра определена как X (k ) = x^xx i .

Ниже приведен фрагмент программы для вычисления рассмотренных амплитуд, где KCORL [ n ] – массив коэффициентов АКФ, полученный ранее при обработке изображения исследуемого микрорельефа.

for (

k

=0;

k

{

Xr [ k ] = 0;

Xi [ k ] =0;

for (

n

=0;

n

{

Xr [ к ] = ( Xr [ k ]) + KCORL [ n ]*cos(2*3.141592* k * n /N );

Xi [ k ] = ( Xi [ k ] ) + KCORL [ n ] * sin(2 * 3.141592 *k*n / N ); X [ k ] = sqrt( Xr [ k ])*( Xr [ k ] + Xi [ k ])*( Xi [ k ]);

}

}

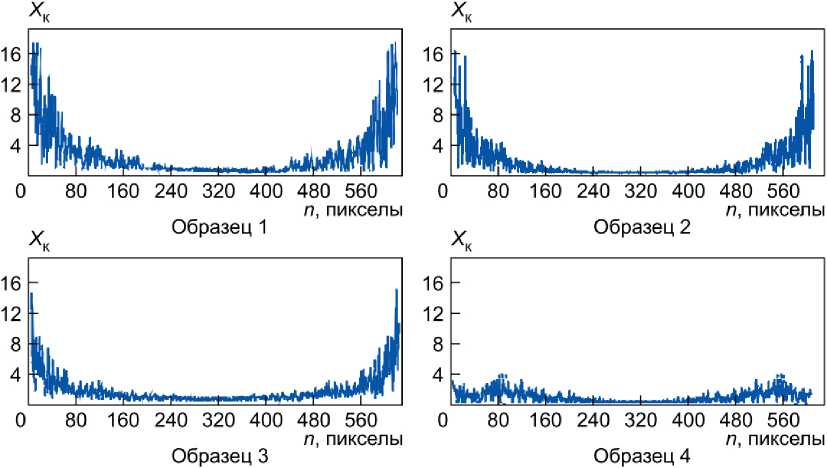

Полученные огибающие комплексных амплитуд X к спектров для изображений исследуемых микрорельефов представлены на рис. 4. Основная мощность корреляционного сигнала для микрорельефов с более грубой поверхностью сосредоточена в области нижних и верхних пространственных частот. С уменьшением высотных параметров микрорельефа эта особенность спектров нивелируется и для образца 4 полностью исчезает. Отмеченная особенность рассматриваемых спектров связана с двумя источниками возникновения микронеровностей поверхности - детерминированной периодической основной составляющей и случайным компонентом, который накладывается на эту основу [14].

При этом в зависимости от соотношения технологических факторов в формировании микрорельефа может превалировать тот или иной источник. Микрорельеф поверхности при абразивной обработке образуется в результате многократного царапания поверхности детали абразивными зернами, расположенными в обрабатывающем инструменте друг за другом случайным образом (неупорядоченно). В связи с этим микрорельеф поверхности представляет собой множество случайно расположенных неровностей со случайными размерами. С уменьшением размера абразивных зерен - при переходе от шлифования к полированию - существенно уменьшается доля периодической составляющей и увеличивается доля случайной. Данное обстоятельство объясняет характер спектров комплексных амплитуд, приведенных на рис. 4

Для оценки полученных спектров и идентификации исследуемых микрорельефов вычисле-

Рис. 4. Графики огибающей комплексных амплитуд X к спектров АКФ

Fig. 4. Graphs of the envelope of complex amplitudes X c of ACF spectra

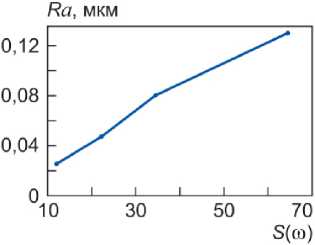

ны спектральные плотности S ( го ) этих спектров. На рис. 5 показана экспериментальная (линейная) зависимость Ra = f (S ( го )); ее аналитическое выражение

Ra = 0,002S (го) + 0,005 мкм, полученное методом наименьших квадратов [15], вполне адекватно описывает экспериментальные данные.

Отношение спектральных плотностей грубой поверхности к гладкой 64,6 / 11,9 = 5,43 более чем в два раза превышает отношение амплитуд переменных составляющих АКФ. Таким образом, для идентификации (распознавания) микрорельефов прецизионных поверхностей при комплексном разложении соответствующих АКФ наиболее перспективно использовать спектральную плотность этих функций.

4. Применение корреляционноспектрального метода для исследования поверхности промышленных изделий

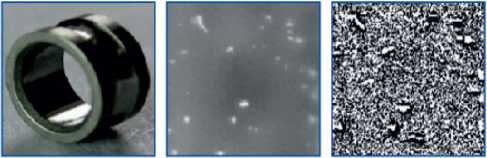

Для апробации предложенного корреляционно-спектрального метода исследован микрорельеф поверхности дорожки качения внутреннего кольца приборного подшипника № 2000083, изготовленного из стали марки ШХ15. Радиус наружной окружности кольца 2,5 мм, ширина дорожки 0,3 мм. Внешний вид кольца, полутоновое и бинарное изображения участка поверхности дорожки качения приведены на рис. 6. Бинарное изображение (см. рис. 6, справа) дано для большей нагляд-

Рис. 5. Зависимость параметра шероховатости Ra от спектральных плотностей S ( го )

Fig 5. Dependence of the roughness parameter Ra on the spectral densities S ( го )

Рис. 6. Внешний вид (слева) кольца приборного подшипника, характерные полутоновое (в центре) и бинарное (справа) изображения выделенного участка микрорельефа дорожки качения

Fig. 6. The appearance (on the left) of the instrument bearing ring, the characteristic halftone (in the center) and binary (on the right) images of the selected section of the microrelief of the raceway ности выделяющихся включений (дефектов) микрорельефа в виде отдельных замкнутых областей неправильной формы, которые образуются при шлифовании дорожек качения в среде с масляной смазочно-охлаждающей жидкостью.

Вычислены среднее значение коэффициента корреляции 0,32 и спектральная плотность кор- реляционной функции 50,64, которая при подстановке в выражение (1) дает шероховатость Ra = = 0,11мкм исследуемой дорожки качения кольца подшипника. В соответствии с отмеченными выше множественными дефектами в виде отдельных замкнутых областей и полученным значением Ra ход технологического процесса признан неудовлетворительным. Для устранения отмеченного недостатка дорожки качения отшлифованы с применением водной смазочно-охлаждающей жидкости, их микрорельеф сформирован без нежелательных включений в виде различных замкнутых областей. Среднее значение коэффициента корреляции в этом случае уменьшилось до 0,25, спектральная плотность корреляционной функции составила 23,71, а шероховатость дорожки качения – 0,052 мкм, что вполне отвечает техническим требованиям, предъявляемым к операции шлифования на данном этапе формирования микрорельефа дорожки.

Заключение

В статье рассмотрен корреляционно-спектральный метод цифровой обработки полутоновых изо- бражеий микрорельефов механически обработанных поверхностей, формируемых операциями шлифования и полирования. Новизна предложенного метода состоит в том, что параметры микрорельефа оцениваются на основе сопоставления спектральных плотностей автокорреляционных функций, полученных для изображения исследуемого микрорельефа и изображений эталонных микрорельефов, для которых параметры шероховатости заранее определены стандартными методами. При этом установлено, что спектральные плотности S(го) харктеризуют индивидуальные особенности исследуемых микрорельефов и определяют функциональную зависимость параметра Ra от S(го). Для этой зависимости методом наименьших квадратов получено аналитическое выражение, которое было использовано при определении параметра Ra для различных участков поверхности внутреннего кольца приборного подшипника № 2000083. Показано, что применение рассматриваемой зависимости для измерения параметра Ra повышает разрешающую способность метода более чем в два раза по сравнению с методом, основанным на использовании зависимости Ra = f(Uср) для этих же целей.