Износостойкость покрытий при упрочнении зубьев борон электродуговой наплавкой

Автор: Крупин А.Е., Тарукин Е.М., Маслов И.М.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 3 (70), 2018 года.

Бесплатный доступ

В статье представлены данные о возможности применения с целью повышения ресурса деталей упрочняющих покрытий повышенной твердости. Предложено определить влияние ряда параметров и условий наплавки на стойкость упрочненных зубовых борон к износу. Выявлено, что наиболее существенными факторами являются термообработка после наплавки, угол наклона валика к горизонту и зона или высота наплавки. Результаты лабораторных исследований показывают, что наибольший коэффициент износостойкости получен у образцов со слоем, наплавленным электродами марки Х-5 типа Э350Х26Г2Р2СТ. По результатам эксплуатационных исследований получено адекватное уравнение регрессии, выражающее зависимость отклика от трех факторов и их двойных взаимодействий. Уравнение показывает, что наибольшее влияние на износостойкость упрочненных зубьев борон оказывает зона наплавки. С увеличением значений всех факторов стойкость к износу повышается.

Борона, зуб, износ, износостойкость, наплавка, отклик, фактор, электрод

Короткий адрес: https://sciup.org/142228748

IDR: 142228748 | УДК: 631.313.02

Текст научной статьи Износостойкость покрытий при упрочнении зубьев борон электродуговой наплавкой

Ресурс рабочих органов почвообрабатывающих сельскохозяйственных орудий представляет интерес для отечественных и зарубежных исследователей. Данные детали работают в условиях абразивного изнашивания и быстро переходят в предельное состояние, вызывая снижение качества выполняемых работ и нарушение агротехнических сроков в связи с простоем техники в ремонте. Немаловажным, с точки зрения долговечности деталей, является факт сезонного использования сельскохозяйственных орудий. При длительном хранении рабочие органы почвообрабатывающей техники подвергаются агрессивному влиянию окружающей среды [1, с. 491]. В связи с этим исследования, связанные с увеличением износостойкости зубьев борон, являются актуальными.

Исходя из проблем, связанных с низкой долговечностью рабочих органов почвообрабатывающих орудий, целью исследований является повышение износостойкости зубьев борон путем упрочнения их поверхностей ручной электродуговой наплавкой.

Материал и методы исследования

Как известно, из всех способов повышения ресурса деталей существенное место занимают технологические методы упрочнения и восстановления [2, с. 37], [3, с. 34]. На основании анализа существующих методов и способов повышения износостойкости рабочих органов зубовых борон БЗСС-1 и выявленных их недостатков решено определить возможность применения в качестве упрочнения зубьев борон наплавки электродами.

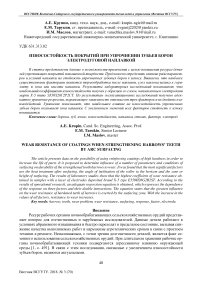

На первых этапах работы в теоретической части исследований проводилось выявление наиболее существенных факторов, влияющих на износостойкость покрытий путем проведения априорного ранжирования. В результате экспертной оценки в качестве существенных факторов были выбраны термообработка после наплавки (Х1, °С), угол наклона валика к горизонту (Х2, °), зона или высота наплавки (Х3) (рис. 1). В качестве отклика выбрана величина износа зуба бороны в граммах (Y). Согласно ГОСТ 10051-75 для упрочнения деталей, работающих преимущественно в условиях абразивного изнашивания, рекомендуется применять наплавочные электроды следующих марок [4, с. 3-6]: 13КН/ЛИВТ, Т 620, Т 590 и Х-5.

Рисунок 1 – Зуб бороны

В теории усталостного разрушения материалов известна зависимость (1):

I =

HB α ⋅ εβ ,

где I – износ (или износостойкость); НВ – твердость; εβ – деформация при разрушении; α и β – показатели, связанные с рельефом и усталостными свойствами материалов [5, с. 234].

Опираясь на указанную зависимость и данные о твердости получаемых покрытий, следует отдать предпочтение в качестве наплавочного материала электродам типа Э-Э350Х26Г2Р2СТ марки Х-5 с твердостью 61 HRC.

С целью подтверждения данного факта принято решение провести экспериментальные исследования в лабораторных условиях с помощью машины трения 77МТ-1 по существующей методике [6].

Для того чтобы определить, какой из четырех вариантов электродов обеспечит максимальную износостойкость, планируется провести сравнительную оценку износа образцов с упрочняющим покрытием по высоте и массе. Для объективной оценки стойкости к изнашиванию упрочненных и стандартных деталей рассчитывался коэффициент их относительной износостойкости.

Коэффициент относительной износостойкости ( к ) определялся по формуле (2) через изменение высоты образцов [7, с. 87], [8, с. 11]:

Δ lэт к = ,

Δlис где Δlэт – изменение параметра образца без покрытия, принятого за эталон; Δlис – изменение параметра упрочненного образца.

Разрушение металла может происходить путем микрорезания, многократной пластической деформации поверхности трения и коррозионно-механического изнашивания, когда твердость металла меньше твердости абразивных частиц. Наплавленный слой обладает высокой твердостью и поэтому отличается высокой износостойкостью, в том числе и в условиях абразивного изнашивания.

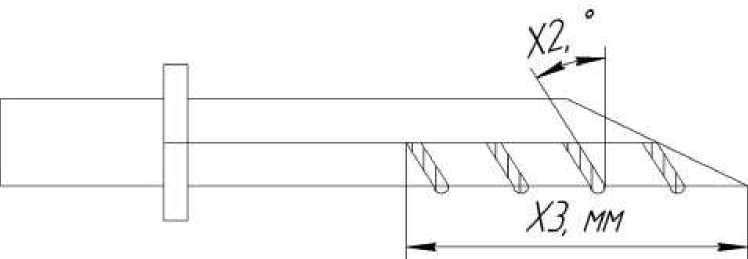

После упрочнения зуба каждым из четырех вариантов электродов из деталей вырезался образец. Это обусловлено конструктивными особенностями машины трения 77МТ-1. Размеры и форма образца для оценки износостойкости на машине трения представлены на рисунке 2. Зона наплавки на образцах была сплошной (по всей длине образца).

Образец закреплялся в неподвижном патроне машины и прижимался к бруску из белого электрокорунда (ГОСТ 27595-88). Усилие, прикладываемое к образцу, составляло 3 Н. Общее количество циклов (двойных ходов) за период исследований составляет 1000. Через каждые 200 циклов производился замер высоты образца микрометром МК–25 ГОСТ 6507-90 с точностью 0,01 мм и производилось взвешивание на весах ВЛР–200 (ГОСТ 24104-80) с точностью 0,001 г. Для каждого вида покрытия в зависимости от марки электрода изготавливается по 5 образцов. Полученные результаты усредняются.

Рисунок 2 – Схема образца после оценки износостойкости на 77МТ-1

На рисунке 3 изображена машина трения горизонтального типа 77МТ-1.

Рисунок 3 – Машина трения горизонтального типа 77МТ

Результаты исследования и их обсуждение

В таблице 1 представлены электроды, применяемые для наплавки рабочих органов и контролируемые при оценке износа параметры.

Таблица 1

Результаты оценки износа зубьев в лаборатории

|

№ |

Электрод |

Износ упрочненного зуба |

Коэффициент износостойкости (масса/высота/средний) |

||

|

тип |

марка |

По массе, мг |

По высоте, мм |

||

|

1 |

Э-80Х4С |

13КН/ЛИВТ |

13,64 |

1,99 |

2,24/2,80/2,52 |

|

2 |

Э-320Х23С2ГТР |

Т-620 |

13,89 |

2,01 |

2,20/2,76/2,48 |

|

3 |

Э-320Х25С2ГР |

Т-590 |

13,52 |

1,90 |

2,26/2,92/2,59 |

|

4 |

Э350Х26Г2Р2СТ |

Х-5 |

13,26 |

1,86 |

2,30/3,00/2,65 |

|

5 |

Сталь 45 |

30,56 |

5,56 |

1,00 |

|

Результаты исследований показывают, что наибольший коэффициент износостойкости получен у образцов со слоем, наплавленным электродами марки Х-5 типа Э350Х26Г2Р2СТ (стр. 4, табл. 1). Его значение составило 2,65 по отношению к образцам без упрочнения. Полученные результаты являются основанием для принятия решения использовать в качестве упрочняющего материала электроды указанной марки.

Затем после выбора электрода проводились эксплуатационные исследования, по итогам которых была получена зависимость величины износа деталей с покрытиями от значений выбранных ранее факторов.

Для получения уравнения регрессии был реализован полный факторный эксперимент nk , где n – уровень варьирования значений факторов, а k – количество рассматриваемых факторов (в нашем случае n = 2, k = 3).

Для его реализации плана полного факторного эксперимента применялись программные обеспечения Microsoft Excel и StatGraphics Centurion. Обработка данных осуществлялась в соответствии с существующими рекомендациями [9–16].

В таблице 2 представлены данные о факторах и величине отклика при проведении эксплуатационных исследований износостойкости упрочненных зубьев борон.

Таблица 2 Результаты эксплуатационных исследований

|

№ |

Последовательность операций |

Х1, °С |

Х2, ° |

Х3, мм |

Y, г |

|

1 |

Основной уровень |

800 |

30 |

50 |

|

|

2 |

Интервал варьирования, Δх i |

100 |

30 |

30 |

|

|

3 |

Нижний уровень |

700 |

0 |

20 |

|

|

4 |

Верхний уровень |

900 |

60 |

80 |

|

|

5 |

Опыт 1 |

– |

– |

– |

140,148 |

|

Опыт 2 |

+ |

– |

– |

137,455 |

|

|

Опыт 3 |

– |

+ |

– |

134,518 |

|

|

Опыт 4 |

+ |

+ |

– |

129,010 |

|

|

Опыт 5 |

– |

– |

+ |

126,317 |

|

|

Опыт 6 |

+ |

– |

+ |

124,726 |

|

|

Опыт 7 |

– |

+ |

+ |

126,317 |

|

|

Опыт 8 |

+ |

+ |

+ |

122,400 |

Условия эксплуатационных исследований износостойкости.

-

– скорость движения агрегата: 10 км/ч;

-

– глубина обработки: 8 см;

-

– абсолютная влажность почвы: 10 %;

– плотность почвы: 1,4 г/см3;

-

– твердость почвы: 1,9 МПа;

-

– наработка на борону: 50 га.

Уравнение регрессии, выражающее зависимость отклика от трех факторов и их двойных взаимодействий, выглядит следующим образом (с учетом только значимых коэффициентов):

М = 15,6492 - 0,001635 • Х1 + 0,002125 • Х2 - 0,0311583 • Х3 + 0,000163333 • Х2 • Х3 .

Значения переменных указаны в их исходных единицах измерения.

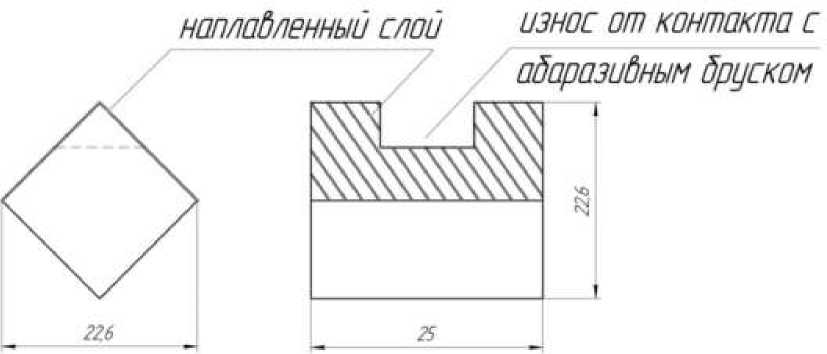

Для графического изображения степени влияния факторов и их взаимодействий в порядке убывания важности строится диаграмма Парето (рис. 4). На диаграмме отмечена статистическая значимость факторов и взаимодействий.

Рисунок 4 – Относительная значимость факторов и их взаимодействий

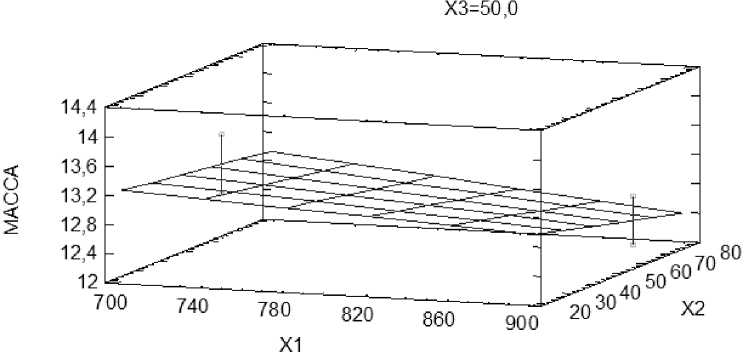

Также для наглядного отображения влияния факторов на отклик были получены поверхности отклика при поочередной фиксации одного из трех факторов на основном уровне. Одна из полученных поверхностей отклика показана на рисунке 5.

Рисунок 5 – Зависимость износа детали по массе (г) от температуры термообработки (Х1) и угла наклона наплавляемых валиков (Х2) при высоте наплавки 50 мм (Х3)

Выводы

Наибольшее влияние на износостойкость упрочненных зубьев борон оказывает зона наплавки. На втором и третьем месте по значимости влияния на износостойкость деталей находятся факторы «угол наклона валиков к горизонту» и «термообработка после упрочнения соответственно». Характер влияния трех факторов одинаков, т.е. с увеличением их значений повышается стойкость к износу.

Список литературы Износостойкость покрытий при упрочнении зубьев борон электродуговой наплавкой

- Миронов Е.Б. [и др.]. Устройство для приготовления защитных составов при консервации сельскохозяйственной техники // Вестник Мордовского университета. - 2016. - Т. 26, № 4. - С. 490498. 10.15507 / 0236 - 2910.026.201604.490 - 498. DOI: 10.15507/0236-2910.026.201604.490-498

- Крупин А.Е., Маркин М.В., Матвеев В.Ю. Анализ научных разработок в сфере увеличения ресурса деталей режущих аппаратов уборочной техники // Роль и место информационных технологий в современной науке: сб. ст. междунар. науч.-практ. конф. Ч. 1 - Уфа: МЦИИ ОМЕГА САЙНС, 2016. - С. 37-39.

- Крупин А.Е. Увеличение износостойкости ножей косилки // Сельский механизатор. - 2013. - № 3 (49). - С. 34-35.

- ГОСТ 10051-75 Электроды, покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. - Введ. 1977-01-01. - М.: Государственный комитет СССР по стандартам (с изменениями от 2003 г. ИПК Изд-во стандартов), 1977. - 6 с.

- Чичинадзе А.В., Браун Э.Д., Буше Н.А. и др. Основы трибологии (трение, износ, смазка): учебник для технических вузов. - 2-е изд., перераб. и доп. - М.: Машиностроение, 2001. - 664 с.