Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик различных видов герметизирующих полимерных материалов, используемых в строительстве

Автор: Власов Владимир Алексеевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 2 т.6, 2014 года.

Бесплатный доступ

Изобретение «Способ получения нанопорошков оксида цинка с поверхностным модифицированием для использования в строительных герметиках (RU 2505379)» может использоваться в качестве строительных герметиков, работающих при высоких деформирующих нагрузках и требующих повышенные значения обратимых относительных удлинений. Модифицированный порошок оксида цинка получают путем осаждения из раствора соли. Полученный порошок обрабатывают в разбавленном растворе полимера в неполярном растворителе, после чего проводят термическую обработку для полимеризации полученного покрытия. Обеспечивается повышение предела прочности на разрыв и степени деформации строительных герметиков. Изобретение «Способ получения полимерной композиции (варианты) (RU 2506283)» может быть использовано в производстве строительных материалов и других отраслях народного хозяйства. Изобретение позволяет снизить время протекания технологического процесса, трудоемкость изготовления и стоимость.

Нанопорошок оксида цинка, строительные герметики, наноструктуры, наноразмерные наполнители, полимерная композиция

Короткий адрес: https://sciup.org/14265730

IDR: 14265730 | УДК: 69

Текст научной статьи Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик различных видов герметизирующих полимерных материалов, используемых в строительстве

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Способ получения нанопорошков оксида цинка с поверхностным модифицированием для использования в строительных герметиках (RU 2505379)

Данное изобретение относится к области создания нанодисперсных порошков на основе оксида цинка, используемых в качестве наполнителей для улучшения эксплуатационных характеристик различных видов герметизирующих полимерных материалов, используемых в строительстве [1].

Известен способ применения ультрадисперсных керамических порошков при модификации политетрафторэтилена (патент РФ № 2160697, МПК C08J 5/16, приоритет 20.12.1997 г.). Интересен процесс измельчения материала и нанесение его на поверхности вращения, однако разработка не предполагает создания модифицирующего покрытия на их поверхности.

Предлагается также способ управления формой синтезируемых частиц (патент РФ № 2179270, МПК B22F 9/30, приоритет 11.09.1998 г.) и устройств, содержащих ориентированные анизотропные структуры и частицы наноструктуры. В способе обеспечены возможности управления размерами наночастиц и получение протяженных линейных наноструктур. Интересен подход в организации метода управления процессом изменения размеров наноструктур. Однако данные по возможности модифицирования поверхности наноструктурных неорганических компонентов в разработке не оговариваются.

В частности, известен способ получения наноразмерных наполнителей, применяемых для создания композитов с функциональными свойствами, предусматривающий измельчение фракции слоистых минералов и воздействие термическим ударом с заданным градиентом температур (патент РФ № 2269554, МПК C09C 03/04, приоритет 13.07.2004 г.), в результате чего можно получить дисперсные порошки с размерностью не более 100 нм. Интерес представляет процесс измельчения мелкодисперсных наполнителей. К недостаткам прототипа относится отсутствие возможности нанесения наноразмерных полимерных покрытий на поверхность наполнителя в процессе его получения.

Авторская разработка по патенту РФ № 2179270, МПК F16C 33/14 касается способа формирования покрытия на трущихся поверхностях

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

путем измельчения исходной смеси минералов с добавлением ПАВ и получением твердосмазочной композиции, которую затем подвергают механоактивации со связующим и размещением полученного состава между трущимися поверхностями. Способ характеризуется возможностью нанесения покрытия на поверхность неорганического покрытия, однако при этом отсутствует возможность управления толщиной наносимого покрытия.

Способ получения композиционного материала, содержащего наночастицы металла, диспергированные в полимерной матрице (патент Франции 2850661, приоритет 04.02.2003), предусматривает получение указанных наночастиц, их введение в мономеры после обработки соответствующими веществами, эмульгирования полученной органической суспензии в воде и полимеризации полученной эмульсии. Представляет интерес прием обработки полимерного материала для получения равномерного распределения компонентов в среде матрицы, однако ограничением технологии является возможность получения только металлических наночастиц.

В данном изобретении предложен материал, являющийся наноструктурным порошковым наполнителем на основе оксида цинка для строительных герметиков, существенно улучшающий механические характеристики.

Новый технический результат, достигаемый при использовании предлагаемого способа получения материала наполнителей для герметиков, заключается в повышении равномерности распределения наполнителя по объему герметика и повышении модуля упругости при сохранении высокой деформируемости.

Для получения предлагаемого материала используют метод осаждения щелочью из растворов солей металлов с последующей обработкой в разбавленном растворе полимера в неполярном растворителе и термической обработкой для полимеризации полученного покрытия. В отличие от известных способов получения наноразмерных наполнителей не требуется проведение совместной механоактивационной обработки керамического и полимерного материала.

Способ получения наноразмерного наполнителя из оксида цинка поясняется следующим образом. Исходные растворы хлорида цинка и щелочи смешивают в реакционном сосуде, поддерживая постоянное значение pН раствора. При этом в объеме раствора происходит хими-

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

ческая реакция, сопровождаемая образованием наноразмерных частиц нерастворимого гидроксида цинка по реакции

ZnO:ZnCl4+4NaOH+Zn(OH)2^ +4NaCl.

Полученный таким образом осадок отмывается от анионов методами декантации, центрифугирования, промывной фильтрации и необходимым количеством воды. После полной отмывки от анионов полученную суспензию отмывают от воды в каком-либо полярном или неполярном органическом растворителе в зависимости от того, нанесение какого типа полимерного покрытия будет осуществляться. Последнюю про- мывку в неполярном растворителе проводят в присутствии заданного растворенного количества полимерного материала, предназначенного для модифицирования поверхности наноразмерного наполнителя. При этом происходит процесс химической и физической адсорбции добавки на поверхности наночастиц гидроксида металла. После этого проводят отделение полученного модифицированного нанопорошка гидроксида металла на фильтре или центрифуге. Затем проводят сушку осадка на воздухе при температуре от 50 до 150оС в зависимости от типа материала. В процессе сушки происходит удаление адсорбированной воды и дегидратация гидроксида металла по реакции.

Процесс сушки гидроксида и его разложения до оксида можно представить следующей схемой: изацию последних можно представить как последовательность превращений:

H9O 2 д

Mep(OH)n ^

MexOy —> Нанопорошок оксида Me ,

где Mep(OH)n – гидроксид; MexOy – оксид; H2Oд – вода, выделяющаяся при дегидратации.

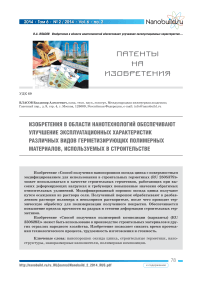

Процесс удаления воды при повышенной температуре происходит параллельно с полимеризацией модифицирующего покрытия. Толщина полимерного покрытия будет определяться количеством и концентрацией модифицирующего компонента на последней стадии обработки. В качестве полимера для создания покрытия предложено использовать кремнеорганические соединения – силаны. Структурная схема молекулы кремнеорганического соединения (силана), находящегося на поверхности керамической частицы, представлена на рис. 1.

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Рис. 1. Структурная схема молекулы кремнеорганического соединения (силана), находящегося на поверхности керамической частицы

Атом кремния находится в центре молекулы силана, содержит органическую функциональную группу R (например, амино-, винил-, хлоро-, эпокси-) и неорганическую группу X (метокси-, этокси-). Функциональная группа R прикрепляется к органической смоле, в то время как функциональная группа X прикрепляется к неорганическому материалу, например, частицы керамического наполнителя. В результате органический материал и неорганический материал плотно связываются вместе после нагревания до температур 80–120оС.

Необходимо отметить, что молекулы силанов способны закрепляться на поверхности только в качестве мономолекулярного слоя. Поэтому для расчета необходимого количества модифицирующего компонента может быть использована следующая формула:

Количество силана = {количество наполнителя * величина удельной поверхности керамического наполнителя} / {площадь молекулы силана}.

В процессе сушки частиц гидроксида происходит выделение паров воды в результате удаления структурной и адсорбированной воды и превращения гидроксида металла в оксид. Алкогруппы силанов реагируют с водой и формируют ковалентные связи при дегидратации и конденсации:

-3R’0H -3/2H2O

RSi(OR’)3+3H2O ---^ RSi(OH)3 ---^ RSiO3/2. (3)

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

В проведенной работе в качестве модификатора поверхности наноди-сперсных оксидов цинка был использован один из наиболее доступных видов силанов – аминопропилтриэтоксисилан со структурной формулой:

ОСД

NH-CH-CH-CH-Si-0C9H . (4)

2 2 2 । 2 o v z

ОСД

Свойства полученных модифицированных нанодисперсных материалов будут определяться с одной стороны степенью дисперсности, с другой стороны – толщиной и составом полимерной оболочки. Дисперсность (размер частиц) материала может быть определена методами микроскопии, низкотемпературной адсорбции азота, а состав полимерного и степень полимерации полимерного покрытия – спектрометрическими методами, в частности, методами инфракрасной спектрометрии.

Исследования показали, изменения условий получения наноди-сперсных материалов, такие, как скорость подачи растворов, температура, уровень pН, позволяют контролировать форму и размер частиц получаемых наполнителей на основе оксида цинка.

Экспериментальные исследования показали высокую эффективность предлагаемого способа для получения различных нанодисперсных модифицированных наполнителей для полимеров. Использование предлагаемой технологии позволяет существенно снизить затраты на процесс их производства, поскольку процессы их получения осуществляются при низких температурах, не требуется проведение механической активации смесей и использование специального оборудования. С другой стороны получаемые материалы благодаря наличию на поверхности модифицирующего слоя характеризуются набором полезных характеристик, которые позволяют их эффективное использование для повышения эксплута-ционных характеристик полимерных материалов и изделий.

Возможность промышленной применимости предлагаемого способа и полученных с его использованием материалов подтверждается следующим примером реализации.

ПРИМЕР

Получение осадков гидроксидов цинка проводили из растворов соответствующих солей щелочи. Сущность методики заключается в сле-

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

дующем: растворы солей подаются в реакционную емкость перистальтическими насосами, которые управляются обеспечивающей постоянство pН реакционной среды системой, включающей pН-метр и систему контроля питания перистальтических насосов. При отклонении значения pН подача реагента автоматически прекращается. Из другой емкости подается раствор щелочи. При этом в реакционном сосуде протекают следующие реакции:

ZnO:ZnCl4+4NaOH = Zn(OH)2JL+4NaCl.

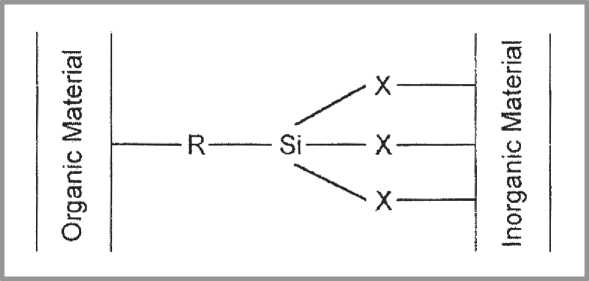

Микрофотографии нанодисперс-ных наполнителей на основе ZnO представлены на рис. 2. Микрофотографии позволяют сделать вывод, что их размер не превышает 100 нм. Полученные данные по оксиду цинка не противоречат результатам анализа удельной поверхности, представленным в табл. 1. Форма частиц близка к сферической, что указывает на применимость допущений, сделанных при оценке среднего размера частиц по низкотемпературной адсорбции азота. По одной из

Рис. 2. Микрофотографии нанодисперсных наполнителей на основе ZnO

разработанных методик в качестве материала для модифицирования поверхности использовались кремнийорганические соединения (силаны). Полученные образцы модифицированных нанодисперсных наполнителей были предназначены для повышения эксплуатационных ха- рактеристик строительных герметиков на основе тиокола.

Как видно из табл. 1, модифицированный образец оксида цинка характеризуется несколько большим значением величины удельной поверхности по сравнению с исходным нанопорошком. Такое изменение

Таблица 1

|

Образец |

Плотность, г/м3 |

Sуд, м2/г |

Dcp, нм |

|

ZnO |

5,6 |

17,2 |

62 |

|

ZnO модифицированный |

5,6 |

21,3 |

50 |

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^ 84

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

свойств вполне характерно при обработке нанопорошков силанами, так как позволяет стабилизировать дисперсную систему и помешать агрегированию частиц.

Для нанесения модифицирующих покрытий на наночастицы оксидов цинка использовались 0,2% (масс.) растворы аминопропилтриэтоксисилана в этаноле. Расход модификатора составлял 3 грамма на 100 грамм нанопорошка, что, согласно данным анализа удельной поверхности материалов и проведенным расчетам, соответствовало формированию монослоя модификатора на поверхности каждой частицы. В емкость с раствором силана в этаноле при непрерывном помешивании добавляли предварительно отмытые в спирте нанопорошки гидроксида цинка. Затем в течение 10 минут проводили обработку растворов с наполнителями с использованием ультразвукового гомогенизатора, благодаря чему обеспечивалось равномерное распределение модификатора по поверхности частиц. Далее порошок отделялся от жидкости посредством центрифугирования. Модифицированные порошки сушились в течение 3 часов при 120оС, при этом происходило превращение гидроксида цинка в оксид и полимеризация покрытия. Полученные образцы исследовались методами электронной микроскопии, низкотемпературной адсорбции азота и ИК-Фурье спектроскопии.

Измерение величины удельной поверхности (Sуд) конечных и исходных продуктов проводили на анализаторе удельной поверхности и пористости Quantachrome Noval 200 методом БЭТ по низкотемпературной адсорбции азота. Погрешность измерений величины удельной поверхности составляет 5%. Прибор позволяет измерять давление от 13,3 Па до 133,3 КПа с погрешностью 0,3%.

По данным измерений величины удельной поверхности образцов определяли значение среднего размера частиц D : cp cp р•S, (6)

где р – плотность материала, кг/м3; S – удельная поверхность, м2/кг.

Съемка ИК спектров проводилась на ИК-Фурье спектрометре Then-no Nicolet 380 в режиме неправильного внутреннего отражения с приставкой Smart Performer, оборудованной кристаллом ZnSe.

Исследование механических характеристик образцов проводили на универсальной испытательной машине INSTRON 150LX со скоростью деформирования 0,1 мм в секунду.

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Как видно из табл. 1, модифицированный образец оксида цинка характеризуется несколько большим значением величины удельной поверхности по сравнению с исходным нанопорошком. Такое изменение свойств вполне характерно при обработке нанопорошков силанами, так как позволяет стабилизировать дисперсную систему и помешать агрегированию частиц.

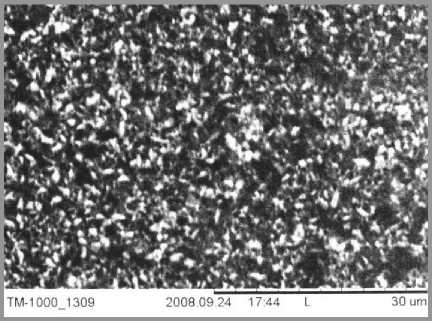

На рис. 3 представлены ИК спектры оксида цинка.

По спектрам, приведенным на рис. 3, удалось определить присутствие силана на поверхности наночастиц оксидов цинка. Более никаких изменений в спектрах данных веществ в результате модифицирования поверхности выявлено не было.

Рис. 3. ИК спектры оксида цинка

Полученные модифицированные нанопорошки предназначались для использования в качестве модификаторов тиоколовых герметиков, исполь зуемых для герметизации в различных технологиях строительной индустрии. Основными требованиями, предъявляемые к таким типам строительных герметиков, являются высокий предел прочности на разрыв и высокая способность к обратимой деформации.

Подготовка образцов для испытаний на предел прочности при растяжении осуществлялась посредством добавления нанодисперсных чистого и апретированного оксидов цинка в массовом соотношении оксида цинка к тиоколу 1:1. Перемешивание компонентов проводилось с помощью механической мешалки в течение 10 минут. Далее образец, представляющий из себя вязкую светло-серую мастику, заливался в стеклянную форму, предварительно обработанную антиадгезионным составом для обеспечения легкости его отделения после затвердевания. После чего герметик отверждался при комнатной температуре в течение 3 суток. Далее из полученных пластин толщиной 2 мм вырезались лопатки для испытаний на растяжения по ГОСТ 21751-76.

В образцы уретановых герметиков вводились два типа нанопорошков оксида марганца – модифицированный и немодифицированный. По-

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

рошки вводились в жидкий уретановый форполимер при непрерывном перемешивании механической мешалкой в течение 10 минут. Образцы отверждались на воздухе при комнатной температуре в течение 3 суток.

Перед испытаниями было проведено исследование возможности отверждения тиоколовых герметиков оксидом цинка без каких-либо добавок. Смешивание оксида цинка с жидким тиоколом проводилось с помощью механической мешалки в течение 10 минут, затем образцы заливались в форму и отверждались при комнатной температуре в течение 72 часов. Таким образом для отверждения было подготовлено 3 образца, где в качестве отверждающих агентов выступали: 1) промышленный оксид цинка (удельная поверхность Sуд = 6 м2/г); 2) нанопорошок оксида цинка, полученный химическим осаждением (удельная поверхность Sуд = 16 м2/г); 3) модифицированный нанопорошок оксида цинка (удельная поверхность Sуд = 20 м2/г).

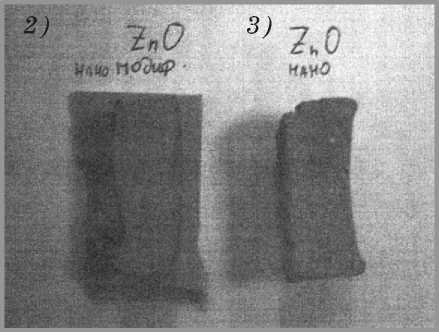

По прошествии 72 часов полностью затвердели только образцы 2 и 3, образец 1, где использовался промышленный оксид цинка, характеризующийся малым значением удельной поверхности, остался в состоянии жидкой мастики. Фотографии образцов 2 и 3 представлены на рис. 4.

Как видно на рис. 4, в образце, содержащем модифицированный нанопорошок оксида цинка, не наблюдается такого большого числа включений по сравнению с образцом, отвержденным немодифицированным нанопорошком оксида цинка, что может свидетельствовать о лучшем диспергировании нанопорошка оксида цинка в тиоколе на этапе подготовки образцов и объясняется непосредственным влиянием модифицирующего покрытия. Таким образом, модифицирование поверхности наполнителей позволило существенно улучшить равномерность распределения керамической фазы по объему полимерного материала.

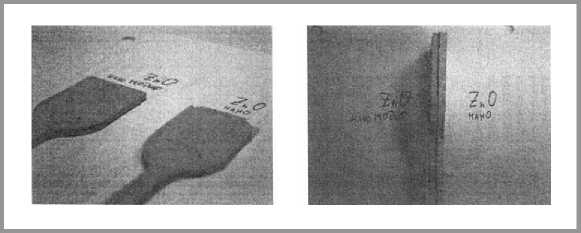

Механические свойства отвержденных тиоколовых герметиков исследовались по ГОСТ 21751-76. Для

Рис. 4. Образцы уретановых герметиков, участвующие в испытаниях на предел прочности при растяжении: 2 – нанопорошок оксида цинка, полученный химическим осаждением; 3 – модифицированный нанопорошок оксида цинка

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Рис. 5. Образцы исследований свойств отвержденных тиоколовых герметиков

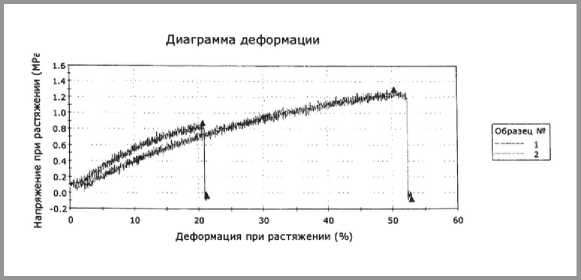

Рис. 6. Диаграммы растяжения исследований были подготовлены образцы (рис. 5). Диаграммы растяжения представлены на рис. 6.

Полученные результаты, усредненные по пяти испытаниям для образцов тиоколовых герметиков, представлены в табл. 2.

Таблица 2

Результаты испытаний образцов тиоколовых герметиков с нанодисперсными наполнителями на основе оксида цинка

|

Образец |

Толщина образца, мм |

Ширина образца, мм |

Начальная длина, мм |

Конечная длина, мм |

Предел прочности, МПа |

Относит. удлинение, % |

Удлинение при Рмах, мм |

|

ZnO без покрытия |

2,50 |

6,30 |

40,50 |

49,20 |

0,88 |

21,48 |

8,37 |

|

ZnO с покрытием |

2,50 |

6,30 |

40,50 |

67,90 |

1,30 |

51,90 |

22,02 |

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Образцы, для отверждения которых использовался модифицированный нанопорошок оксида цинка, характеризуются значительно большим относительным удлинением (21,5 и 51,9% для нанопорошка немодифицированного и модифицированного соответсвенно) и большей прочностью на растяжение – 0,88 и 1,30 МПа соответственно. Это обусловлено несколькими факторами: более равномерным распределением частиц оксида цинка с модифицированной поверхностью по объему полимера; уменьшением среднего размера керамических включений; повышением прочности связи полимерных молекул с поверхностью частиц наполнителя. Таким образом, экспериментальные исследования показали, что полученные по заявляемому способу наноразмерные наполнители для полимеров обеспечивают повышение эксплуатационных свойств полимерных соединений, в частности, повышают предел прочности на разрыв и модуль растяжения.

Способ получения нанопорошка оксида цинка с поверхностным модифицированием, используемого в строительных герметиках, включающий получение нанопорошка оксида цинка методом осаждения щелочью из раствора соли, обработку в разбавленном растворе полимера в неполярном растворителе и последующую термическую обработку для полимеризации полученного покрытия.

Авторы патента:

Кузнецов Денис Валерьевич (RU);

Горшенков Михаил Владимирович (RU);

Калошкин Сергей Дмитриевич (RU);

Муратов Дмитрий Сергеевич (RU);

Чердынцев Виктор Викторович (RU);

Лысов Дмитрий Викторович (RU);

Юдин Андрей Григорьевич (RU).

Владельцы патента:

Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский технологический университет» МИСиС» (RU).

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Способ получения полимерной композиции (варианты)(RU 2506283)

Изобретение относится к производству органонаполненных полимерных композиций и может быть использовано в производстве строительных материалов и других отраслях народного хозяйства. Первый вариант способа получения включает измельчение органического наполнителя в количестве от 10 до 90 мас.% до размеров частиц от 1 до 20 000 мкм. Затем его сушат до содержания влаги от 0 до 50 мас.% и смешивают органический наполнитель с целевыми добавками в количестве от 0 до 20 мас.%. Затем смешивают компоненты с высокомолекулярным соединением в количестве от 10 до 90 мас.% и вводят модифицирующую добавку в виде наноразмерных частиц от 0,0001 до 50 мас.% после грануляции композиции во всю массу полученного гранулята методом сухого шаржирования. Второй вариант способа получения полимерной композиции отличается от первого варианта тем, что при модификации полимерной композиции на основе органического наполнителя, вводят гранулят с количеством модифицирующей добавки в виде наноразмер-ных частиц до 50% в получаемую композицию на стадии компаундирования. Изобретение позволяет снизить время протекания технологического процесса, трудоемкость изготовления и стоимость [2].

Известен способ получения полимерной композиции, осуществляемый следующим образом. Последовательно осуществляют загрузку компонентов в лопастной смеситель: полимер, целевые добавки, наполнитель. Температура смешивания компонентов – 200,5оC. Осуществляют предварительный нагрев композиции в материальном цилиндре червячного пресса до температуры 125±0,5оC (первая температурная зона). Далее осуществляют прессование композиции в червячном прессе с прохождением ее через вторую (130оC), третью (140оC) и четвертую (145оC) температурные зоны материального цилиндра червячного пресса. Формование поперечного сечения профильно-погонажного изделия осуществляют в фильерной головке червячного пресса при температуре +150оC. Водяное охлаждение готового изделия до температуры 60оC осуществляют в калибрующем устройстве после выхода изделия из профилирующей фильерной головки [3].

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Наиболее близким к заявленному способу получения полимерной композиции, выбранному в качестве прототипа, является способ получения древесно-полимерной композиции, осуществляемый следующим образом.

Измельченный древесный наполнитель, преимущественно влажный, обрабатывают полиэлектролитом и далее сушат. Затем сухой наполнитель пропитывают мономером, причем пропитка может быть осуществлена на завершающей стадии сушки древесного наполнителя, например, непосредственно перед циклоном-осадителем или в дозаторе бункера сухой стружки. Далее изготовленный наполнитель смешивают с остальными компонентами смеси, также поступающими через дозирующие устройства. При необходимости осуществляют предварительное смешение термопластичного полимера с перекисью и целевыми добавками. Полученную композицию затем перерабатывают методом прессования и экструзии [4].

Недостатками известного способа получения полимерной композиции является применение специальных установок, что приводит к увеличению времени протекания технологического процесса и трудоемкости в эксплуатации оборудования.

Решаемой технической задачей является снижение времени протекания технологического процесса, трудоемкости изготовления, стоимости.

Решение технической задачи в способе получения полимерной композиции в его первом варианте, включающем измельчение и сушку органического наполнителя, смешение его с целевыми добавками, смешение органического наполнителя и целевых добавок с высокомолекулярным соединением, компаундирование указанных компонентов, грануляцию композиции, достигается тем, что измельчение органического наполнителя в количестве от 10 до 89,99 мас.% осуществляют до размеров частиц от 1 до 20 000 мкм, его сушку осуществляют до содержания влаги от 0 до 50 мас.%, смешение органического наполнителя с целевыми добавками осуществляют в количестве от 0,001 до 20 мас.%, смешение компонентов с высокомолекулярным соединением осуществляют в количестве от 10 до 89,99 мас.%, введение модифицирующей добавки в виде наноразмерных частиц от 0,0001 до 50 мас.% осуществляют после грануляции композиции, во всю массу полученного гранулята сухим шаржированием.

Решение технической задачи в способе получения полимерной композиции в его втором варианте, включающем измельчение и сушку орга-

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

нического наполнителя, смешение его с целевыми добавками, смешение органического наполнителя и целевых добавок с высокомолекулярным соединением, компаундирование указанных компонентов, грануляцию композиции, достигается тем, что измельчение органического наполнителя в количестве от 10 до 89,99 мас.% осуществляют до размеров частиц от 1 до 20 000 мкм, его сушку осуществляют до содержания влаги от 0 до 50 мас.%, смешение органического наполнителя с целевыми добавками осуществляют в количестве от 0,001 до 20 мас.%, смешение компонентов с высокомолекулярным соединением осуществляют в количестве от 10 до 89,99 мас.%, на стадии компаундирования в получаемую композицию осуществляют введение гранулята с содержанием модифицирующей добавки до 50 мас.% в виде наноразмерных частиц.

Данные способы решают проблему введения и равномерного распределения модифицирующей добавки в виде наноразмерных частиц в полимерной матрице, что достаточно проблематично на сегодняшний день, так как требует дополнительных операций и специального оборудования, а отсутствие операции по дополнительной обработке древесного наполнителя по прототипу снижает трудозатраты и время получения композиции с высокими физико-механическими характеристиками.

Полимерную композицию на основе органического наполнителя по первому варианту способа получают следующим образом. Осуществляют измельчение (размер частиц от 1 до 20 000 мкм) и сушку (влажность в пределах от 0 до 50 мас.%) органического наполнителя в количестве от 10 до 89,99 мас.%, в качестве которого могут быть использованы, например, древесная стружка, отходы лесопиления, рисовая шелуха, целлюлозосодержащие отходы сельскохозяйственного или текстильного производства и т.д.

Приготовленный наполнитель смешивают с целевыми добавками в количестве от 0,001 до 20 мас.%, например, аппретирующие добавки и/или пластификаторы, и/или лубриканты, и/или антистатики, и/ или антипирены, и/или антимикробные агенты, и/или вспенивающие агенты, и/или красители (органические красители жирорастворимые или кубовые, обладающие высокой красящей способностью и достаточной цветостойкостью: красный С, желтый Ж, кубовый ярко-оранжевый КХ – придают изделию нарядный вид – и/или минеральные наполнители, также могут применяться, например, отвердители, ускорители, замедлители сшивки и т.д., в зависимости от способа переработки ком-

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

позиции в изделие и вида полимерного связующего), а затем и с высокомолекулярным соединением в количестве от 10 до 89,99 мас.%.

В качестве высокомолекулярного соединения используют термопласты (первичные и/или вторичные), например, полиэтилен, полипропилен, поливинилхлорид, полиметилметакрилат и т.д., и/или их сополимеры, например, сополимеры пропилена и этилена и т.д., и/или смеси полимеров и сополимеров, например, этилен-пропиленовый каучук и полипропилен и т.д. Также могут использоваться реактопласты (фенолформальдегидная смола и т.д.) и/или их сополимеры, и/или смеси полимеров и сополимеров, с температурой плавления от 4 до 400оC.

Далее полученную смесь компаундируют (пластикация и гомогенизация), гранулируют, после чего получается гранулированная композиция с равномерно распределенными частицами наполнителя, в которую, затем, вводится модифицирующая добавка в виде наноразмерных частиц в количестве от 0,0001 мас.% до 50 мас.% сухим шаржированием. Процесс осуществляют при температуре от 0 до 200оC, частоте вращения установки, регулируемой в пределах от 0 до 3000 об/мин., при заданном давлении от 0 до 20,265 МПа или вакууме, в течение заданного времени от 0 до 24 часов, с применением наночастиц (нанопроводников, нановолокон, нанотрубок, сферических фуллеренов, различных сочетаний дендритных форм, наночастиц с нанопористой матричной структурой, многостенных нанотрубок, нанопластин и т.д.), один из линейных размеров которых находится в субмикронном диапазоне (менее 1000 нм), например, однослойные углеродные нанотрубки, многослойные углеродные нанотрубки, углеродные нановолокна, наношихта, наноалмазы, фуллереновые нанотрубки, наноглина и т.д., предварительно обработанных или необработанных поверхностно-активными веществами, при этом происходит индивидуализация и внедрение частиц в состав гранул.

Полимерную композицию на основе органического наполнителя, по второму варианту способа, получают следующим образом. Осуществляют измельчение (размер частиц от 1 до 20 000 мкм) и сушку (влажность в пределах от 0 до 50 мас.%) органического наполнителя в количестве от 10 до 89,99 мас.%, в качестве которого могут быть использованы древесная стружка, отходы лесопиления, рисовая шелуха, целлюлозосодержащие отходы сельскохозяйственного или текстильного производства и т.д.

( к содержанию з

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Приготовленный наполнитель смешивают с целевыми добавками в количестве от 0,001 до 20 мас.%, например, аппретирующие добавки и/или пластификаторы, и/или лубриканты, и/или антистатики, и/или антипирены, и/или антимикробные агенты, и/или вспенивающие агенты, и/или красители (органические красители жирорастворимые или кубовые, обладающие высокой красящей способностью и достаточной цветостойкостью: красный С, желтый Ж, кубовый ярко-оранжевый КХ – придают изделию нарядный вид – и/или минеральные наполнители). Также могут применяться, например, отвердители, ускорители, замедлители сшивки и т.д., в зависимости от способа переработки композиции в изделие и вида полимерного связующего. Затем приготовленный наполнитель смешивают и с высокомолекулярным соединением в количестве от 10 до 89,99 мас.%.

В качестве высокомолекулярного соединения используют: термопласты (первичные и/или вторичные), например, полиэтилен, полипропилен, поливинилхлорид, полиметилметакрилат и т.д.; и/или их сополимеры, например, сополимеры пропилена и этилена и т.д.; и/или смеси полимеров и сополимеров, например, этилен-пропиленовый каучук и полипропилен и т.д.; реактопласты, например, фенолформальдегидная смола и т.д., и/или их сополимеры и/или смеси полимеров и сополимеров, с температурой плавления от 4 до 400оC.

Далее полученную смесь компаундируют (пластикация и гомогенизация). На этой стадии в получаемую композицию осуществляют введение гранулята с содержанием модифицирующей добавки в количестве до 50 мас.% для получения гранулированной композиции с необходимой концентрацией наноразмерных частиц (нанопроводники, нановолокна, нанотрубки, сферические фуллерены, различные сочетания дендритных форм, наночастицы с нанопористой матричной структурой, многостенные нанотрубки, нанопластины и т.д.), один из линейных размеров которых находится в субмикронном диапазоне (менее 1000 нм), например, однослойные углеродные нанотрубки, многослойные углеродные нанотрубки, углеродные нановолокна, наношихта, наноалмазы, фуллереновые нанотрубки, наноглина и т.д., от 0,0001 до 50 мас.%.

Измельчение органического наполнителя по обоим вариантам предложенного способа может быть осуществлено, например, посредством устройства, описанного в [5].

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Сушка органического наполнителя по обоим вариантам предложенного способа может быть осуществлена, например, с помощью сушильных камер, описанных в [6–7]. Измельчение и сушку органического наполнителя по обоим вариантам предложенного способа можно также осуществить посредством устройства, описанного в патенте RU 103754 U1, 21.10.2010.

Смешение компонентов композиции по обоим вариантам предложенного способа может быть осуществлено, например, в смесительных аппаратах, описанных в [8–9]. Компаундирование и грануляцию композиции по обоим вариантам предложенного способа можно осуществить, например, в миксерах или экструдерах, описанных в [10]. Шаржирование можно осуществить, например, способом, описанным в [11] с помощью ручного валка; в [12] с помощью смесителя периодического действия с вращающейся камерой.

Полученную по двум вариантам гранулированную композицию можно перерабатывать в изделия литьем под давлением, экструзией, прессованием, формованием и другими возможными способами [13–14]. Изделия из полимерной композиции на основе органического наполнителя, полученные по обоим вариантам предложенного способа, устойчивы к атмосферным явлениям, хорошо обрабатываются режущим инструментом, шлифуются, покрываются грунтами, лаками и красками, не деформируются от влаги.

На основе вышеприведенного рассмотрим примеры конкретной реализации способа получения полимерной композиции по его обоим вариантам.

ПРИМЕР 1. Конкретная реализация по первому варианту предложенного способа

В установку для сушки и измельчения органического наполнителя (импеллерную мельницу) загружают органический наполнитель, в качестве которого используют древесные опилки, температура переработки составляет 92оC. Далее полученную древесную муку загружают в лопастной смеситель в количестве 80 кг (57,61% из расчета на всю композицию), фракции 560 мкм, влажностью 25%, температура нагрева составляет 90оC, процесс проводят до достижения заданной температуры. Далее взвешивают необходимое количество полимерного связующего ( к содержанию з

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик... из расчета на древесную муку, чтобы получить соотношение древесная мука/полимер = 70/30. Из расчета на один замес смесителя выходит 80*30/70 = 34,3 кг (24,7% из расчета на всю композицию) необходимого полимерного связующего, в качестве которого применяется полиэтилен высокой плотности с показателем текучести расплава от 1,5 г/мин.

Затем производится расчет целевых добавок. Лубрикантом служит стеарат цинка, в количестве 4% от массы полиэтилена и составляет 34,3*4/100 = 1,37 кг (1% из расчета на всю композицию). Компатибилизатор в данной рецептуре – малеинизированный полиэтилен 3% от массы полиэтилена, количество которого равняется 34,3*3/100 = 1 кг (0,72% из расчета на всю композицию). В качестве минерального наполнителя применяется карбонат кальция размером частиц 120 мкм в количестве 15% от общего количества полиэтилена и древесной муки и составляет (80+34,3)*15/100 = 17,1 кг (12,31% из расчета на всю композицию). Пространственно-затрудненный фенольный антиоксидант добавляется в количестве 1,5% из расчета на полиэтилен и составляет 34,3*1,5/100 = 0,5 кг (0,36% из расчета на всю композицию). Пигмент железоокисный составляет 4% от общей массы полиэтилена и древесной муки, (80+34,3)*4/100 = 4,6 кг (3,31% из расчета на всю композицию). Общее количество целевых добавок, введенных в композицию, составляет 17,69%.

По достижении заданной температуры в смеситель загружают полиэтилен и целевые добавки. Температура смешивания 115оC.

Далее смесь засыпают в двухшнековый экструдер-гранулятор, температура переработки смеси от 135оC в зоне загрузки до 157оC на фильере, число оборотов шнеков 1500 об./мин., после чего в готовые гранулы вводят модифицирующую добавку в виде наноразмерных частиц сухим шаржированием в смесителе типа «пьяная бочка» при температуре 90оC, атмосферном давлении и скорости вращения камеры 57 об/мин. В качестве модифицирующей добавки применяются многослойные углеродные нанотрубки. Их вводят в количестве 0,139 гр., наружный диаметр которых колеблется в пределах от 20 до 70 нм, а длина составляет от 2 мкм, таким образом получается композиция с содержанием наномодифицирующей добавки 0,0001%. Затем из модифицированных гранул изготавливают профилированное изделие методом непрерывной экструзии.

Результаты испытаний модифицированного материала и изделия из него показывают, по сравнению с немодифицированной композицией,

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик... увеличение прочностных характеристик (прочность при растяжении, прочность при изгибе) в среднем на 13,1%, увеличивается стойкость к агрессивному воздействию окружающей среды на 8,9%, определяемая с помощью экспресс анализатора разрушения под воздействием атмосферных явлений. Технический результат выражен в снижении времени протекания технологического процесса за счет применения сухого шаржирования и отсутствия операции дополнительной обработки органического наполнителя, что соответственно снижает трудоемкость и стоимость материала.

ПРИМЕР 2. Конкретная реализация по первому варианту предложенного способа.

Загружают в импеллерную мельницу органический наполнитель, в качестве которого применяется солома, температура переработки составляет 87оC. Измельченную солому (соломенную муку) загружают в лопастной смеситель в количестве 70 кг (51,73% из расчета на всю композицию), фракции 200 мкм влажностью 10%, температура составляет 78°C, процесс нагревания проводят до достижения заданной температуры. Далее взвешивают необходимое количество полимерного связующего из расчета на соломенную муку, чтобы получить соотношение соломенная мука/полимер = 60/40. Из расчета на один замес смесителя выходит 70*40/60 = 46,7 кг (34,51% из расчета на всю композицию) необходимого полимерного связующего, в качестве которого применяется блок-сополимер полипропилена с этиленом с показателем текучести расплава от 21 г/мин.

Затем производится расчет целевых добавок. Лубрикантом служит стеарат цинка, в количестве 1,5% от массы сополимера и составляет 46,7*1,5/100 = 0,7 кг (0,52% из расчета на всю композицию). Компатибилизатор в данной рецептуре – малеинизированный полипропилен 3% от массы сополимера, количество которого равняется 46,7*3/100 = 1,4 кг (1,03% из расчета на всю композицию). В качестве минерального наполнителя применяется микротальк размером частиц 10 мкм в количестве 10% от общего количества сополимера и соломенной муки и составляет (70+46,7)*10/100 = 11,7 кг (8,65% из расчета на всю композицию). Пространственно-затрудненный фенольный антиоксидант добавляется в количестве 1% из расчета на сополимер и составляет 46,7*1/100 = 0,5 кг

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

(0,37% из расчета на всю композицию). В качестве пигмента применяется углерод технический канальный и составляет 2% от общей массы сополимера и соломенной муки, (70+46,7)*2/100 = 2,3 кг (1,7% из расчета на всю композицию). Общее количество целевых добавок, введенных в композицию, составляет 12,27%.

По достижении заданной температуры в смеситель загружают полипропилен и целевые добавки. Температура смешивания 120оC.

Далее смесь засыпают в двухшнековый экструдер-гранулятор, температура переработки смеси от 164оC в зоне загрузки до 181оC на фильере, количество оборотов шнеков составляет 1300 об/мин. В готовые гранулы вводят модифицирующую добавку в виде наноразмерных частиц сухим шаржированием в смесителе типа «пьяная бочка» при температуре 107оC, давлении 0,1 МПа и скорости вращения камеры 72 об/мин. В качестве модифицирующей добавки применяются многослойные углеродные нанотрубки в количестве 2,03 кг, наружный диаметр которых колеблется в пределах от 20 до 70 нм, а длина составляет от 2 мкм и получают композицию с содержанием модифицирующей добавки 1,5%. Затем из модифицированных гранул изготавливают автомобильную деталь литьем под давлением.

Результаты испытаний образцов, изготовленных по стандартам для пластмасс и изделий из модифицированного материала, по сравнению с немодифицированной композицией, показывают: улучшение эксплуатационных характеристик (прочность на разрыв, стойкость к истиранию) в среднем на 23,2%; стойкость к агрессивному воздействию окружающей среды (стойкость к изменению цвета, расслаиванию, растрескиванию, охрупчиванию) увеличивается на 16,5%; снижение времени протекания технологического процесса за счет сухого шаржирования и отсутствия операции дополнительной обработки органического наполнителя, что соответственно снижает трудоемкость и стоимость материала.

ПРИМЕР 3. Конкретная реализация по первому варианту предложенного способа

В установку для сушки и измельчения органического наполнителя (импеллерную мельницу) загружают органический наполнитель, в качестве которого используют древесные опилки, температура переработки составляет 96оC. Далее полученную древесную муку загружают

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

в лабораторный лопастной смеситель в количестве 1 кг (17,36% из расчета на всю композицию), фракции 180 мкм, влажностью 4,5%. Далее взвешивают необходимое количество полимерного связующего из расчета на древесную муку, чтобы получить соотношение древесная мука/ полимер = 40/60, что составляет 1*60/40 = 1,5 кг (26,05% из расчета на всю композицию) необходимого полимерного связующего, в качестве которого применяется полипропилен, и загружают в смеситель.

Затем производится расчет целевых добавок. Лубрикантом служит стеариновая кислота, в количестве 1,2% от массы полимера и составляет 1,5*1,2/100 = 0,018 кг (0,31% из расчета на всю композицию). Компатибилизатор в данной рецептуре – малеинизированный полипропилен 3% от массы полимера, количество которого равняется 1,5*3/100 = 0,045 кг (0,78% из расчета на всю композицию). В качестве минерального наполнителя применяется тальк размером частиц 5 мкм в количестве 10% от общего количества полимера и древесной муки и составляет (1+1,5)*10/100 = 0,25 кг (4,34% из расчета на всю композицию). Модификатор ударопрочности термопластичный вулканизат марки Santoprene в количестве 0,6% от массы полипропилена 1,5*0,6/100 = 0,009 кг (0,16% из расчета на всю композицию). Пространственно-затрудненный фенольный антиоксидант добавляется в количестве 0,5% из расчета на полимер и составляет 1,5*0,5/100 = 0,0075 кг (0,13% из расчета на всю композицию). В качестве пигмента применяется углерод технический канальный и составляет 2% от общей массы полимера и древесной муки, (1+1,5)*2/100 = 0,05 кг (0,87% из расчета на всю композицию). Общее количество целевых добавок, введенных в композицию, составляет 6,59%.

Все добавки загружают в лабораторный смеситель, перемешивают (150 об/мин) при комнатной температуре. Далее смесь засыпают в лабораторный двухшнековый экструдер-гранулятор, температура переработки смеси от 175оC в зоне загрузки до 197оC на фильере, число оборотов шнеков – 700 об./мин., после чего в готовые гранулы вводят модифицирующую добавку в виде наноразмерных частиц сухим шаржированием в смесителе типа «пьяная бочка» при температуре 77оC, атмосферном давлении и скорости вращения камеры 60 об/мин. В качестве модифицирующей добавки применяются детонационные наноалмазы, их вводят в количестве 2,88 кг, таким образом получается композиция с содержанием наномодифицирующей добавки 50%.

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Результаты испытаний модифицированного материала показывают, по сравнению с немодифицированной композицией, увеличение прочностных характеристик (прочность при разрыве) на 76,1%, увеличивается стойкость к агрессивному воздействию окружающей среды на 10,9%, определяемая с помощью экспресс анализатора разрушения под воздействием атмосферных явлений. Технический результат выражен в снижении времени протекания технологического процесса за счет применения сухого шаржирования и отсутствия операции дополнительной обработки органического наполнителя, что соответственно снижает трудоемкость и стоимость материала.

ПРИМЕР 4. Конкретная реализация по второму варианту предложенного способа

Загружают в импеллерную мельницу органический наполнитель, в качестве которого применяется солома, температура переработки составляет 87оC. Измельченную солому (соломенную муку) загружают в лопастной смеситель в количестве 70 кг (52,51% из расчета на всю композицию), фракции 200 мкм влажностью 10%, температура составляет 78оC, процесс нагревания проводят до достижения заданной температуры. Далее взвешивают необходимое количество полимерного связующего из расчета на соломенную муку, чтобы получить соотношение соломенная мука/полимер = 60/40. Из расчета на один замес смесителя выходит 70*40/60 = 46,7 кг (35,03% из расчета на всю композицию) необходимого полимерного связующего, в качестве которого применяется полипропилен с показателем текучести расплава 20 г/мин.

Затем производится расчет целевых добавок. Лубрикантом служит стеарат цинка, в количестве 1,5% от массы полипропилена и составляет 46,7*1,5/100 = 0,7 кг (0,53% из расчета на всю композицию). Компатибилизатор в данной рецептуре – малеинизированный полипропилен 3% от массы полипропилена, количество которого равняется 46,7*3/100 = 1,4 кг (1,05% из расчета на всю композицию). В качестве минерального наполнителя применяется микротальк размером частиц 10 мкм в количестве 10% от общего количества полипропилена и соломенной муки и составляет (70+46,7)*10/100 = 11,7 кг (8,78% из расчета на всю композицию). Пространственно-затрудненный фенольный антиоксидант добавляется в количестве 1% из расчета на полипропилен и составляет

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

46,7*1/100 = 0,5 кг (0,38% из расчета на всю композицию). В качестве пигмента применяется углерод технический канальный и составляет 2% от общей массы полипропилена и соломенной муки, (70+46,7)*2/100 = 2,3 кг (1,73% из расчета на всю композицию). Общее количество целевых добавок, введенных в композицию, составляет 12,45%.

По достижении заданной температуры в смеситель загружают полипропилен и целевые добавки. Температура смешивания 120оC. Далее смесь засыпают в двухшнековый экструдер-гранулятор, температура переработки смеси от 160оC в зоне загрузки до 189оC на фильере, количество оборотов шнеков составляет 1300 об/мин. В готовые гранулы вводят модифицирующую добавку в виде наноразмерных частиц сухим шаржированием в смесителе типа «пьяная бочка» при температуре 107оC, давлении 0,1 МПа и скорости вращения камеры 72 об/мин. В качестве модифицирующей добавки применяются многослойные углеродные нанотрубки в количестве 3,46 гр. (что составляет 0,0026% из расчета на всю композицию), наружный диаметр которых колеблется в пределах от 20 до 70 нм, а длина составляет от 2 мкм. Модифицированные гранулы вводят в полученную по вышеприведенной рецептуре новую смесь в количестве 133,3 кг на стадии компаундирования с помощью дозатора и получают готовые гранулы с концентрацией наномодифицирующей добавки 0,0013%, из которых изготавливают изделие литьем под давлением.

Результаты испытаний образцов, изготовленных по стандартам для пластмасс и изделий из модифицированного материала по сравнению с немодифицированной композицией, показывают: улучшение эксплуатационных характеристик (прочность на разрыв, устойчивость к истиранию) в среднем на 11,2%; стойкость к агрессивному воздействию окружающей среды (стойкость к изменению цвета; стойкость к расслаиванию, растрескиванию, охрупчиванию) увеличивается на 6,5%; снижается время протекания технологического процесса за счет сухого шаржирования и отсутствия операции дополнительной обработки органического наполнителя, что соответственно снижает трудоемкость и стоимость материала.

ПРИМЕР 5. Конкретная реализация по второму варианту предложенного способа

В импеллерную мельницу загружают органический наполнитель в виде древесных опилок, температура переработки составляет 96оC.

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

Полученную древесную муку загружают в лопастной смеситель в количестве 90 кг (36,41% из расчета на всю композицию), фракции 180 мкм, влажностью 6%, температура нагрева составляет 70оC, процесс проводят до достижения заданной температуры. Далее взвешивают необходимое количество полимерного связующего из расчета на древесную муку, чтобы получить соотношение древесная мука/полимер = 85/15. Из расчета на один замес смесителя выходит 90*15/85 = 15,9 кг (6,43% из расчета на всю композицию) необходимого полимерного связующего, в качестве которого применяется полипропилен с показателем текучести расплава от 20 г/мин.

Затем производится расчет целевых добавок. Внешней смазкой служит воск парафиновый, в количестве 2% от общей массы древесной муки полипропилена и составляет 105,9*2/100 = 2,1 кг (0,85% из расчета на всю композицию), а внутренней смазкой – этилен бис стеарамид (EBS) в количестве 5% от массы полипропилена и составляет 15,9*5/100 = 0,8 кг (0,32% из расчета на всю композицию). Компатибилизатор в данной рецептуре – малеинизированный полипропилен 5% от массы полипропилена, количество которого равняется 15,9*5/100 = 0,8 кг (0,32% из расчета на всю композицию). В качестве минерального наполнителя применяется тальк размером частиц 5 мкм в количестве 8% от общего количества полипропилена и древесной муки и составляет (90+15,9)*8/100 = 8,4 кг (3,44% из расчета на всю композицию). Пространственно-затрудненный фенольный антиоксидант добавляется в количестве 1,5% из расчета на полипропилен и составляет 15,9*1,5/100 = 0,2 кг (0,08% из расчета на всю композицию). Пигмент железоокисный черный составляет 5% от общей массы полипропилена и древесной муки, (90+15,9)*5/100=5,3 кг (2,14% из расчета на всю композицию). Общее количество целевых добавок, введенных в композицию, составляет 7,16%.

По достижении заданной температуры в смеситель загружают полипропилен и целевые добавки. Температура смешивания 120оC. Далее смесь засыпают в двухшнековый экструдер-гранулятор, температура переработки смеси от 160оC в зоне загрузки до 189оC на фильере, количество оборотов шнеков составляет 1300 об/мин., гранулируют 10 кг, в которые вводят модифицирующую добавку в виде наноразмерных частиц сухим шаржированием в смесителе типа «пьяная бочка» при температуре 112оC, давлении 0,1 МПа и скорости вращения камеры 81 об/мин.

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

В качестве модифицирующей добавки применяются наноразмерные частицы монтмориллонита в количестве 5 кг, размер частиц которого 100 нм, и получают композицию с содержанием модифицирующей добавки 50%. Далее модифицированные гранулы с помощью дозатора вводят в оставшуюся немодифицированную смесь на стадии компаундирования композиции и получают готовые гранулы с концентрацией наномодифицирующей добавки 3,89%.

Данный способ также позволяет модифицировать весь объем полученного гранулированного материала с последующим введением его в немодицированную смесь, полученную по вышеприведенной рецептуре с помощью дозатора при компаундировании.

Результаты испытаний модифицированного материала показывают по сравнению с немодифицированной композицией увеличение прочностных характеристик (прочность на разрыв, твердость, жесткость) в среднем на 30,3%, увеличивается стойкость к агрессивному воздействию окружающей среды на 18%, определяемая с помощью экспресс анализатора разрушения под воздействием атмосферных явлений. Технический результат достигается за счет применения сухого шаржирования и отсутствия дополнительной операции обработки древесной муки. Такой способ введения наномодифицированных гранул в немодифици-рованные позволяет дополнительно снизить время, за счет того, что отсутствует необходимость модифицировать весь объем полученного материала, модифицируют только его небольшую часть в таком количестве, чтобы после введения модифицированных гранул в немодифицирован-ный материал получился материал с необходимой концентрацией нано-размерных частиц.

-

1. Способ получения полимерной композиции, включающий измельчение и сушку органического наполнителя, смешение его с целевыми добавками, смешение органического наполнителя и целевых добавок с высокомолекулярным соединением, компаундирование указанных компонентов, грануляцию композиции, отличающийся тем, что измельчение органического наполнителя в количестве от 10 до 89,99 мас.% осуществляют до размеров частиц от 1 до 20 000 мкм, его сушку осуществляют до содержания влаги от 0 до 50 мас.%, смешение органического наполнителя целевыми добавками осуществляют в количестве от 0,001 до 20 мас.%, смешение компонентов с высокомолекулярным соединением осуществляют в количестве от 10 до 89,99 мас.%, введение модифи-

- В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...

-

2. Способ получения полимерной композиции, включающий измельчение и сушку органического наполнителя, смешение с целевыми добавками, смешение органического наполнителя и целевых добавок с высокомолекулярным соединением, компаундирование указанных компонентов, грануляцию композиции, отличающийся тем, что измельчение органического наполнителя в количестве от 10 до 89,99 мас.% осуществляют до размеров частиц от 1 до 20 000 мкм, его сушку осуществляют до содержания влаги от 0 до 50 мас.%, смешение органического наполнителя с целевыми добавками осуществляют в количестве от 0,001 до 20 мас.%, смешение компонентов с высокомолекулярным соединением осуществляют в количестве от 10 до 89,99 мас.%, на стадии компаундирования в получаемую композицию осуществляют введение гранулята с содержанием модифицирующей добавки до 50 мас.% в виде наноразмерных частиц.

цирующей добавки в виде наноразмерных частиц от 0,0001 до 50 мас.% осуществляют после грануляции композиции, во всю массу полученного гранулята сухим шаржированием.

Авторы патента:

Галеев Марат Мухамадеевич (RU);

Исрафилов Загир Хуснимарданович (RU).

Владелец патента:

Галеев Марат Мухамадеевич (RU).

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Власов В.А. Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик различных видов герметизирующих полимерных материалов, используемых в строительстве // Нанотехнологии в строительстве. 2014. – Том 6, № 2. С. 78–107. URL: (дата обращения: __ ___________).

Vlasov V.A. Inventions in the nanotechnological area provide improved performance characteristics of different sealing polymer materials used in construction. Nanotehnolo-gii v stroitel’stve = Nanotechnologies in Construction. 2014, Vol. 6, no. 2, pp. 78–107. Available at: (Accessed _____________). (In Russian).

В.А. ВЛАСОВ Изобретения в области нанотехнологий обеспечивают улучшение эксплуатационных характеристик...