Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов, полимеров, металлов и других материалов

Автор: Власов Владимир Алексеевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 3 т.6, 2014 года.

Бесплатный доступ

Изобретение «Способ получения углеродного наноматериала (RU 2509053)» может быть использовано как добавка к бетонам, полимерам, существенно улучшающая их эксплуатационные свойства. Способ получения углеродного наноматериала включает предварительную подготовку сфагнового мха, в ходе которой его освобождают от инородных примесей, просушивают до влажности не более 10% и подвергают измельчению, затем измельченный материал подвергают пиролизу при температуре 850-950 оС в течение 1-2 ч, охлаждают до комнатной температуры, после чего аморфный углерод, полученный в процессе пиролиза, подвергают механоактивации в варио-планетарной мельнице в течение 7-10 часов. Изобретение позволяет обеспечить высокий выход нанотрубок с высокой чистотой. Изобретение «Способ получения нанодисперсных порошков металлов или их сплавов (RU 2509626)» относится к области порошковой металлургии. Порошкообразный хлорид металла или порошкообразную смесь по крайней мере двух хлоридов металлов обрабатывают в атмосфере водяного пара, который подают в реакционное пространство со скоростью 50-100 мл/мин, при температуре 400-800 оС в присутствии активированного угля или при подаче в реакционное пространство оксида углерода (II), получаемого при разложении муравьиной кислоты HCOOH. Изобретение обеспечивает надежное получение нанодисперсных порошков металлов или их сплавов из ряда 3-d металлов: Ni, Co, Cu, Fe, Zn, которые могут быть использованы в порошковой металлургии для улучшения процесса спекания, в химической промышленности как наполнители полимеров и катализаторы реакций; как добавки к антикоррозионным покрытиям и т.д.

Углеродный наноматериал, добавки к бетонам, нанотрубки, нанодисперсные порошки металлов

Короткий адрес: https://sciup.org/14265736

IDR: 14265736 | УДК: 69

Текст научной статьи Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов, полимеров, металлов и других материалов

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Способ получения углеродного наноматериала(RU 2509053)

Изобретение относится к области химии углеродных материалов, в частности к получению углеродных наноматериалов, содержащих многостенные углеродные нанотрубки и углеродные нановолокна, которые могут быть использованы как добавки к бетонам, полимерам и существенно улучшающие их эксплуатационные свойства [1].

Известен способ получения углеродного наноматериала из дешевого возобновляемого органического сырья (полевой травы) методом термической обработки [2], при этом вначале осуществляют предварительную подготовку сырья. Свежескошенную полевую траву (3–5 г) сушат, измельчают и нагревают на воздухе при 250оС в течение 1 часа. Полученный продукт моют спиртом и водой. Синтез углеродного наноматериала осуществляют в атмосфере кислорода в герметичной емкости при температуре 600оС в течение 20 мин, а затем охлаждают до комнатной температуры. Этот процесс синтеза, включающий герметизацию предварительно подготовленного сырья в атмосфере кислорода с последующим нагревом и выдержкой при температуре 600оС в течение 20 мин повторяют 50 раз. В полученном продукте после трехкратной очистки содержание наноматериала по данным электронной просвечивающей микроскопии составляет до 15%.

Однако, несмотря на простоту оборудования и низкую стоимость используемого сырья из-за многократного повторения процесса синтеза, включающего герметизацию, нагрев до температуры 60оС, выдержку в течение 20 мин и последующего охлаждения до комнатной температуры предварительно подготовленного сырья, эффективность его недостаточно высока из-за низкой производительности.

Известен также способ получения углеродного наноматериала, включающий предварительную подготовку органического сырья, его термическую обработку и охлаждение до комнатной температуры (см. RU 2437829, В82В 3/00, B82Y 40/00, 2010). Способ включает использование в качестве органического сырья торфа, при этом, в ходе предварительной обработки доводят влажность торфа до значения 50– 60%, термическую обработку осуществляют в герметичной емкости в атмосфере воздуха при температуре 620–650оС в течение 1–2 ч.

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Недостаток этого решения – низкий выход наноматериала (содержание углеродного наноматериала максимально составляет 13–15%, кроме того, наноматериал включает нанотрубки, нановолоки и аморфный углерод, т.е. является смесью нескольких целевых материалов и не может быть достаточно чистым).

Задачей предлагаемого изобретения является повышение эффективности процесса получения углеродного наноматериала за счет обеспечения выхода материала в виде нанотрубок высокой чистоты.

Технический результат, получаемый при решении технической задачи, выражается в обеспечении высокого выхода нанотрубок, при этом чистота получаемых трубок очень высока.

Для решения поставленной технической задачи способ получения углеродного наноматериала, включающий предварительную подготовку органического сырья, его термическую обработку и охлаждение до комнатной температуры, отличается тем, что в качестве органического сырья используют сфагновый мох, при этом в ходе предварительной обработки сфагновый мох предпочтительно просушивают до влажности не более 10%, освобождают от инородных примесей, после чего подвергают измельчению, причем после завершения предварительной обработки измельченный материал подвергают пиролизу при температуре 850–950оС в течение 1–2 ч, после чего аморфный углерод, полученный в процессе пиролиза, подвергают механоактивации в течение 7–10 часов, для чего используют варио-планетарную мельницу. Кроме того, в процессе механоактивации задают истирающий режим работы варио-планетарной мельницы, при этом число оборотов главного диска мельницы составляет от 200 до 400 об/мин, а число оборотов сателлитов составляет от 400 до 800 об/мин. Кроме того, дезинтеграторную обработку осуществляют до достижения дисперсности менее 500 мкм. Кроме того, механоактивацию осуществляют в защитной атмосфере, например, аргона. Кроме того, в процессе механоактивации используют размольные шары из твердого сплава ВК-6 диаметром 15 мм, при отношении массы загрузки к массе размольных тел от 1:50 до 1:250.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение комплекса функциональных задач.

79 ( к содержанию2)

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Признак «…в качестве органического сырья используют сфагновый мох…» обеспечивает высокий выход наноматериала в виде нанотрубок, чему способствует исходная фрактальная структура этого материала.

Признаки «…в ходе предварительной обработки сфагновый мох предпочтительно просушивают до влажности не более 10%, освобождают от инородных примесей, после чего подвергают измельчению…» обеспечивают повышение эффективности последующей термической обработки сырья и чистоту получаемого продукта.

Признаки «…после завершения предварительной обработки измельченный материал подвергают пиролизу при температуре 850– 950оС в течение 1–2 ч…» обеспечивают полную трансформацию сырья в аморфный углерод, при этом температурная обработка при меньшем значении температуры и времени обработки может не обеспечить полную возгонку летучих веществ и отгонку паров воды и потребует увеличения продолжительности процесса термообработки, а температурная обработка при большем значении температуры и времени обработки приведет к трансформации аморфного углерода (по крайней мере, его части) в кристаллический, что сделает невозможным получение наноматериала на последующем этапе или уменьшит выход наноматериала по отношению к расходу сырья.

Признаки «…аморфный углерод, полученный в процессе пиролиза, подвергают механоактивации в течение 7–10 часов…» обеспечивают превращение аморфного углерода в наноматериал, содержащий нанотрубки, при этом вариация продолжительности процесса зависит от интенсивности процесса механоактивации (его энергоотдачи), уменьшаясь при повышении его интенсивности и наоборот.

Признаки, указывающие что для механоактивации сырья «используют варио-планетарную мельницу», обеспечивают возможность подбора оптимального режима механоактивации, поскольку такие мельницы в отличие от обычных шаровых мельниц обеспечивают возможность воздействовать на движение и траектории мелющих шаров таким образом, что они ударяются горизонтально о внутреннюю стенку размольного стакана (высокая энергия удара), приближаются друг к другу тангенциально (высокое трение) или просто перекатываются по внутренней стенке размольного стакана (центробежные мельницы).

Признаки, указывающие, что «в процессе механоактивации задают истирающий режим работы варио-планетарной мельницы», исклю-

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

чают ударное разрушение и наклеп углеродного материала в процессе его механоактивации, при которых нельзя получить нанотрубки.

Признаки, указывающие, что в процессе механоактивации «число оборотов главного диска мельницы составляет от 200 до 400 об/мин, а число оборотов сателлитов составляет от 400 до 800 об/мин», оговаривают наиболее оптимальную интенсивность процесса механоактивации.

Признаки, указывающие, что «дезинтеграторную обработку осуществляют до достижения дисперсности менее 500 мкм», задают предпочтительную крупность частиц сырьевой массы, как с позиций ее ком-пактирования, так и энергоемкости процесса.

Признаки, указывающие, что «механоактивацию осуществляют в защитной атмосфере, например, аргона», позволяют повысить чистоту материала получаемых нанотрубок.

Признаки, указывающие, что «в процессе механоактивации используют размольные шары из твердого сплава ВК-6 диаметром 15 мм, при отношении массы загрузки к массе размольных тел от 1:50 до 1:250», задают интенсивность процесса механоактивации.

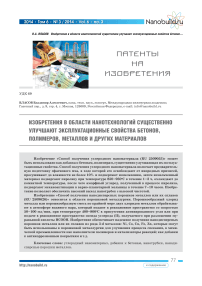

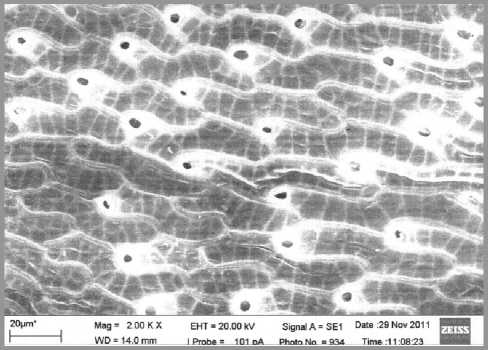

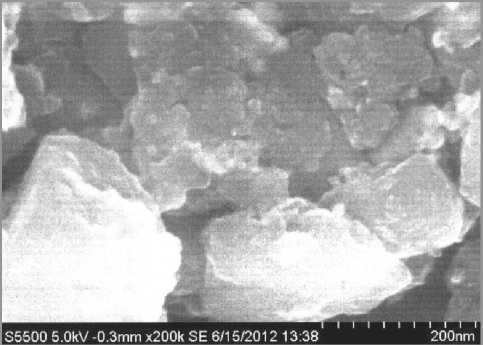

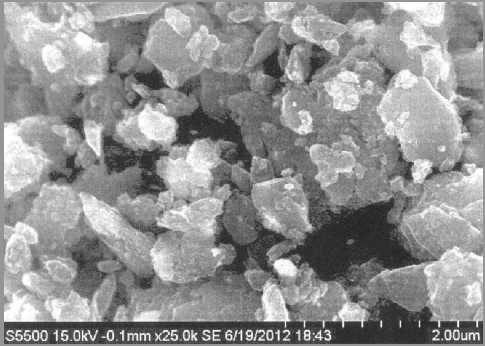

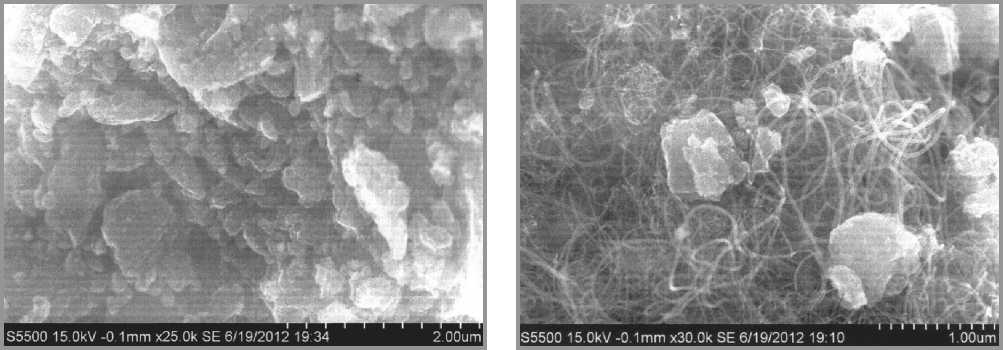

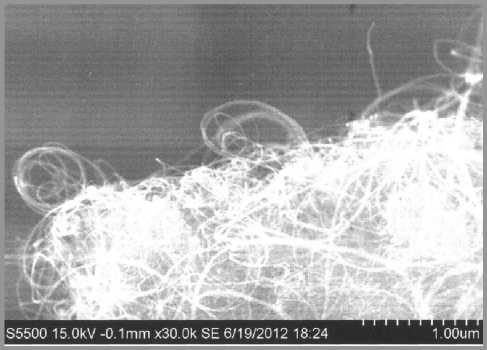

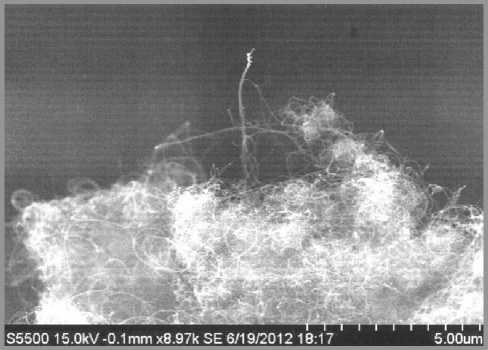

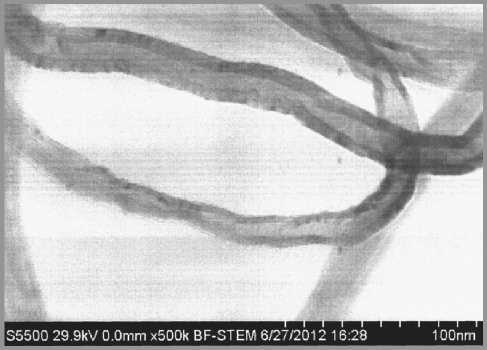

Изобретение иллюстрируется изображениями, полученными методом сканирующей электронной микроскопии: на рис. 1 показана поверхность сфагнового мха до пиролиза; на рис. 2 показана пиролитическая модификация из сфагнума после 1 часа механоактивации; на рис. 3 показано то же самое через 2 часа механоактивации; на рис. 4 показано то же самое через 4 часа механоактивации; на рис. 5 показано то же самое через 6 часов механоактивации; на рис. 6 показано то же самое

Рис. 1.

Рис. 2.

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Рис. 3. Рис. 4.

2.00um

S5500 15.0kV-0.1mmx25.0kSE 6/19/2012 18:43

Рис. 6.

Рис. 5.

Рис. 7.

Рис. 8.

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Рис. 9.

через 8 часов механоактивации; на рис. 7 и рис. 8 показано то же самое через 10 часов механоактивации, при различном увеличении; на рис. 9 показано изображение, полученное методом просвечивающей электронной микроскопии, нановолокнистого углерода (многостенных нанотрубок) из сфагнума бурого после 10 часов механоактивации.

Способ осуществляют следующим образом. Исходным материалом является сфагновый мох, который очищают от инородных примесей, для чего пропускают его через сито (например, сепарационное). Очищенный сфагновый мох сушат, помещая его, например, в специальный сушильный шкаф, оборудованный вентиляционным обдувом потоками теплого воздуха (t = 45–50оC), снижая его влажность как минимум до 10% от исходной массы. После сушки сфагновый мох подвергают измельчению, до крупности менее 1 мм, желательно, менее 0,5. В качестве узла измельчения могут быть использованы устройства известной конструкции, обеспечивающие измельчение материала до нужной дисперсности, например миксеры, как механические, так и вибромиксеры, желательно регулируемые по скорости и размерам измельчения.

Подготовленную массу подвергают пиролизу при температуре 850–950оС, в вакуумной печи, снабженной камерой равномерного нагрева, оборудованной датчиками для создания специальной защитной атмосферы (инертной среды), а также снабженной функцией отвода газов и конденсата (например, печь типа СНВЭ-2.4.2/16 И2). Время нагрева соответствует 1–2 ч. Полученный аморфный углерод охлаждают как минимум до 20оС, после чего подвергают процессу механоактивации.

Для механоактивации углеродной массы используют варио-планетарную мельницу Pulverisette – 4 фирмы «Fritsch» (Германия). В отличие от обычных шаровых мельниц в варио-планетарной мельнице Pulverisette – 4 скорости вращения размольных стаканов и опорного диска могут устанавливаться независимо друг от друга. Варьируя пере-

^^^^^^^м 83 к содержанию J

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

даточное отношение, можно воздействовать на движение и траектории мелющих шаров таким образом, что будет реализовываться:

-

• ударный режим (шары ударяются горизонтально о внутреннюю стенку размольного стакана – высокая энергия удара);

-

• истирающий режим (шары приближаются друг к другу тангенциально-высокое трение);

-

• режим центробежной мельницы (шары перекатываются по внутренней стенке размольного стакана).

Кроме того, могут быть свободно установлены все промежуточные стадии и комбинации между давлением, трением и ударом.

Некоторые особенности конструкции мельницы:

-

• свободно выбираемая, регулируемая скорость вращения ±1000 об/ мин, как для размольных стаканов, так и для опорного диска;

-

• варьируемые передаточные отношения регулируются в неограниченном интервале;

-

• RS 232 интерфейс для программирования и передачи параметров измельчения на персональный компьютер (сертификация рабочих параметров), а также для управления мельницей;

-

• программируемые с помощью компьютера продолжительности измельчения и перерывов, а также циклов измельчения.

Процесс механоактивации задают как истирающий режим работы варио-планетарной мельницы, при этом число оборотов главного диска мельницы составляет от 200 до 400 об/мин, а число оборотов сателлитов составляет от 400 до 800 об/мин. Кроме того, в процессе механоактивации используют размольные шары из твердого сплава ВК-6 диаметром 15 мм (в количестве 18 штук), при отношении массы загрузки к массе размольных тел от 1:50 до 1:250. Полная загрузка размольного стакана мельницы (объем размольных тел + загрузка аморфного углерода до полного заполнения объема размольного стакана – порядка 10 грамм) соответствует интенсивности размола 1:50.

При отработке способа, механоактивацию осуществляли как в защитной атмосфере аргона, так и без нее, при этом заметное влияние на результат получения нанотрубок это не оказывало.

Нановолокнистая модификация углерода диаметром 30–40 нм (углеродные нанотрубки) была получена в результате длительного процесса механоактивации (время размола несколько больше 7 часов) в упомянутом режиме работы мельницы при названных параметрах

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

ее работы. Процесс реализовывался лавинообразно после накопления энергии механоактивации (как видно из приводимых иллюстраций, после 6 часов активации процесс трансформации аморфного наноуглерода в углеродные нанотрубки еще не начался, а к исходу 8 часов доля нанотрубок составляет уже свыше 60–70% объема активируемого материала, и к исходу 10 часов составляет уже 100%).

Образованию нановолокнистой структуры углеродного материала в процессе механохимической обработки способствовали: фрактальная, нанопористая структура аморфного углерода, синтезированного в процессе пиролитического воздействия на сфагновый мох; цикличность проведения механохимической обработки; специфичность механизма измельчения (отсутствие ударного воздействия) в варио-планетарной мельнице. Исследования с помощью просвечивающей электронной микроскопии (ПЭМ) позволяют утверждать, что после длительной механоактивации пиролитической модификации углерода из сфагнового мха действительно образуются многостенные нанотрубки. Сформированные нанокомпозитные системы имеют довольно высокую развитую поверхность (Sуд = 370–550 м2/г) и обладают повышенной химической и структурной активностью. Им присуща высокая чистота. На рис. 9 показано изображение нановолокна, подтверждающее его трубчатую структуру.

-

1. Способ получения углеродного наноматериала, включающий предварительную подготовку органического сырья, его термическую обработку и охлаждение до комнатной температуры, отличающийся тем, что в качестве органического сырья используют сфагновый мох, при этом в ходе предварительной обработки сфагновый мох, предпочтительно, просушивают до влажности не более 10%, освобождают от инородных примесей, после чего подвергают измельчению, причем после завершения предварительной обработки измельченный материал подвергают пиролизу при температуре 850–950оC в течение 1–2 ч, после чего аморфный углерод, полученный в процессе пиролиза, подвергают механоактивации в течение 7–10 ч, для чего используют варио-планетарную мельницу.

-

2. Способ по п. 1, отличающийся тем, что в процессе механоактивации задают истирающий режим работы варио-планетарной мельницы, при этом число оборотов главного диска мельницы составляет от 200 до 400 об/мин, а число оборотов сателлитов составляет от 400 до 800 об/мин.

-

3. Способ по п. 1, отличающийся тем, что дезинтеграторную обработку осуществляют до достижения дисперсности менее 500 мкм.

-

4. Способ по п. 1, отличающийся тем, что механоактивацию осуществляют в защитной атмосфере, например, аргона.

-

5. Способ по п. 1, отличающийся тем, что в процессе механоактивации используют размольные шары из твердого сплава ВК-6 диаметром 15 мм, при отношении массы загрузки к массе размольных тел от 1:50 до 1:250.

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Авторы патента:

Чаков Владимир Владимирович (RU);

Онищенко Дмитрий Владимирович (RU);

Рева Виктор Петрович (RU).

Владельцы патента:

Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Дальневосточный федеральный университет» (ДВФУ) (RU).

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Способ получения нанодисперсных порошков металловили их сплавов (RU 2509626)

Изобретение относится к области порошковой металлургии, конкретно, к области получения нанодисперсных порошков металлов или их сплавов из ряда 3-d металлов: Ni, Co, Cu, Fe, Zn, которые могут быть использованы в порошковой металлургии для улучшения процесса спекания, в химической промышленности как наполнители полимеров и катализаторы реакций, как добавки к антикоррозионным покрытиям и т.д.

Известен способ получения порошков редких металлов, включающий металлотермическое восстановление расплавленной шихты из двойной комплексной соли галогенида редкого металла и хлорида калия при нагревании и перемешивании, гидрометаллургическую обработку восстановленной реакционной массы, сушку порошка, при этом восстановление проводят магнием, который вводят единовременно при 750–800оC в течение 15±5 минут с последующим охлаждением расплава до комнатной температуры со скоростью 50–100о/мин. В результате получают нанопорошки редких металлов (патент РФ № 2416493, МПК B22F 9/18, 2011 год).

Недостатки известного способа заключаются в следующем: дороговизна используемого в качестве восстановителя магния, невозможность снизить температуру синтеза, что обусловлено строго фиксированной температурой плавления соли, необходимость введения дополнительных стадий, связанных с отмывкой реакционной массы от хлоридов калия и магния и сушкой полученного продукта.

Известен способ получения порошка металла группы железа, заключающийся в том, что к порошку кислородсодержащего соединения металла группы железа добавляют 20–30 мас.% нитрата соответствующего металла, осуществляют размол в жидкости, практически не растворяющей основное соединение, но растворяющей нитрат, и восстанавливают полученную смесь водородом ((патент РФ № 2356694, B22F 9/04, 2009 год) прототип).

Недостатком известного способа является необходимость стадий размола в жидкости и отделения продукта, что требует дополнительного оборудования и времени. Другим недостатком является использование ( к содержанию2)

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

в качестве восстановителя водорода в связи с его взрывоопасностью. Кроме того, размер частиц порошка достаточно крупный и достигает 2 мкм.

Таким образом, перед авторами стояла задача разработать простой, надежный способ получения нанодисперсных порошков металлов, а также их сплавов.

Поставленная задача решена в предлагаемом способе получения нанопорошков металлов или их сплавов, включающем обработку газом-восстановителем при высокой температуре, в котором хлорид соответствующего металла или смесь хлоридов обрабатывают в атмосфере водяного пара, который подают в реакционное пространство со скоростью 50–100 мл/мин, при температуре 400–800оC в присутствии активированного угля, взятого в мольном соотношении Men+:C = 1:3 ^ 1:5, или при подаче в реакционное пространство оксида углерода (II), получаемого при разложении муравьиной кислоты НСООН, взятой в мольном соотношении Men+:HCOOH = 1:5 ^ 1:7.

В настоящее время не известен способ получения нанопорошков металлов или их сплавов путем обработки хлорида соответствующего металла в атмосфере водяного пара, подаваемого в реакционное пространство с определенной скоростью при повышенной температуре в присутствии активированного угля, взятого в определенном отношении к исходному количеству ионов металла, или при подаче в реакционное пространство оксида углерода (II), получаемого при разложении муравьиной кислоты HCOOH, необходимое количество которой также определяется количеством ионов металла.

Исследования, проведенные авторами, позволили установить, что в процессе получения металла в порошкообразном состоянии при обработке исходного хлорида металла или смеси хлоридов в атмосфере водяного пара в предлагаемом температурном интервале в присутствии активированного угля, предварительно помещенного в реакционное пространство, инициируется восстановление промежуточных оксидов, полученных в химически активном нанокристаллическом состоянии. При этом существенными являются параметры проведения процесса. Так, при подаче водяного пара в реакционное пространство со скоростью менее 50 мл/мин и снижении температуры ниже 400оC значительно увеличивается время прохождения процесса. При подаче водяного пара в реакционное пространство со скоростью более 100 мл/мин возможен выброс реакционной массы из реакционного пространства. По-

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

вышение температуры выше 800оС приводит к увеличению частиц конечного продукта до микронных размеров. В случае уменьшения соотношения между количеством активированного угля и исходным хлоридом (Men+:C менее, чем 1:3) конечный продукт будет загрязнен примесями. Увеличение соотношения между количеством активированного угля и исходным хлоридом (Ме+:C более, чем 1:5) приводит к неоправданному расходу реагентов. При альтернативном осуществлении процесса существенным является количество используемой муравьиной кислоты. Так, при уменьшении соотношения Me+:HCOOH менее 1:5 конечный продукт будет загрязнен примесями. Увеличение соотношения Ме+:HCOOH более 1:7 приводит к неоправданному расходу реагентов.

Предлагаемый способ может быть осуществлен следующим образом. Сухой порошкообразный хлорид соответствующего металла или сухую порошкообразную смесь, по крайней мере, двух хлоридов металлов загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. В кварцевую трубу предварительно загружают активированный уголь, взятый в мольном соотношении Me+:C = 1:3 ^ 1:5. Кварцевая труба снабжена подводящими и отводящими трубками. Включают подачу водяного пара со скоростью 50–100 мл/мин. Нагрев трубчатой печи производят со скоростью 10–15о/мин до температуры 400–800оC и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения электропроводности образующегося раствора соляной кислоты. Применение замкнутого цикла позволяет избежать попадания следовых количеств хлорводорода в атмосферу, поскольку газообразный продукт реакции улавливают в резервуар с холодной дистиллированной водой. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной, после чего вынимают кварцевую трубу и извлекают готовый продукт – нанокристаллический порошок индивидуального металла или сплав металлов.

В случае альтернативного осуществления процесса одна из подводящих трубок кварцевой трубы соединена с модифицированным аппаратом Кипа, в который подают муравьиную кислоту, взятую в мольном соотношении Me+:HCOOH = 1:5 ^ 1:7, и концентрированную серную кислоту. Газообразный продукт реакции (оксид углерода) поступает в реакционную зону.

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Предлагаемый способ иллюстрируется следующими примерами:

ПРИМЕР 1.

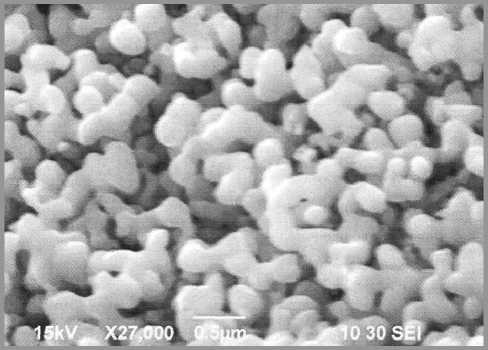

5 г сухого порошкообразного хлорида железа FeCl3•6H2O загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. В кварцевую трубу предварительно загружают активированный уголь, взятый в мольном соотношении Fe3+:C = 1:3. Масса вводимого углерода составляет 0,65 г. Кварцевая труба снабжена подводящими и отводящими трубками. Включают подачу водяного пара со скоростью 50 мл/мин. Нагрев трубчатой печи производят со скоростью 15о/мин до температуры 800оC и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения каждые 10 мин электропроводности образующегося раствора галоидоводородной кислоты. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую трубу и извлекают готовый продукт – нанокристаллический порошок железа с размером частиц 150–200 нм. Аттестацию полученного продукта проводят методами рентгенофазового анализа и растровой электронной микроскопии.

ПРИМЕР 2.

17,05 г сухого порошкообразного хлорида меди CuCl2•2H2O загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. Кварцевая труба снабжена подводящими и отводящими трубками. В аппарат Кипа подают муравьиную кислоту, взятую в мольном соотношении Cu+2:HCOOH = 1:7, что составляет 27 мл, и через капельную воронку добавляют концентрированную серную кислоту. Газообразный продукт реакции через подводящую трубку поступает в реакционную зону. Одновременно включают подачу водяного пара со скоростью 50 мл/мин. Нагрев трубчатой печи производят со скоростью 10о/мин до температуры 400оC и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения каждые 10 мин электропроводности образующегося раствора соляной кислоты. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

трубу и извлекают готовый продукт – нанокристаллический порошок меди с размером частиц менее 200 нм. Аттестацию полученного продукта проводят методами рентгенофазового анализа и растровой электронной микроскопии.

ПРИМЕР 3.

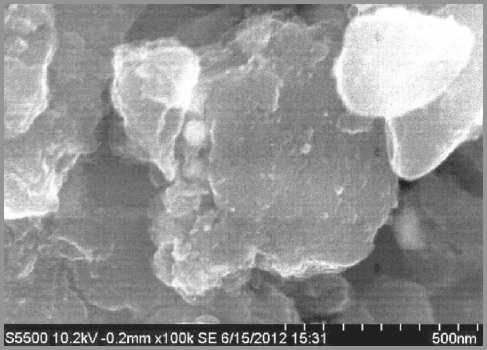

Смесь 6,5 г сухого порошкообразного хлорида железа FeCl3•6H2O и 3,5 г хлорида кобальта CoCl2•6H2O загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. В кварцевую трубу предварительно загружают активированный уголь, взятый в мольном соотношении (0,65Co2+0,35Fe3+):C = 1:5, что составляет 2,35 г. Кварцевая труба снабжена подводящими и отводящими трубками. Включают подачу водяного пара со скоростью 100 мл/мин. Нагрев трубчатой печи производят со скоростью 15о/мин до температуры 800оC и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения каждые 10 мин электропроводности образующегося раствора галоидоводородной кислоты. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую трубу и извлекают готовый продукт – нанокристаллический порошок сплава железа и кобальта состава Co0,65Fe0,35 с размером частиц 150–200 нм (см. рис 10). Аттестацию полученного продукта проводят методами рентгенофазового анализа и растровой электронной микроскопии.

Рис. 10. РЭМ-изображение порошка сплава Fe–Co

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...

Таким образом, авторами предлагается простой, надежный способ получения нанодисперсных порошков металлов, а также их сплавов.

Способ получения нанодисперсных металлических порошков, включающий обработку газом-восстановителем при высокой температуре, отличающийся тем, что порошкообразный хлорид соответствующего металла или порошкообразную смесь, по крайней мере, двух хлоридов металлов обрабатывают в атмосфере водяного пара, который подают в реакционное пространство со скоростью 50–100 мл/мин, при температуре 400–800оC в присутствии активированного угля, взятого в мольном соотношении Men+:C = 1:3 ^ 1:5, или при подаче в реакционное пространство оксида углерода (II), получаемого при разложении муравьиной кислоты HCOOH, взятой в мольном соотношении Men+:HCOOH = 1:5 - 1:7.

Работа выполнена при поддержке Правительства Свердловской области и РФФИ (грант № 10-03-96062-р-урал-а).

Авторы патента:

Кожевников Виктор Леонидович (RU);

Карпова Татьяна Сергеевна (RU);

Владимирова Елена Владимировна (RU);

Носов Александр Павлович (RU);

Васильев Виктор Георгиевич (RU).

Владельцы патента:

Федеральное государственное бюджетное учреждение науки Институт химии твердого тела Уральского отделения Российской академии наук (RU).

В.А. ВЛАСОВ Изобретения в области нанотехнологий существенно улучшают эксплуатационные свойства бетонов...