Изучение состояния поверхности целлюлозного волокна при отделке текстильных материалов

Автор: Баданова А.К., Баданов К.И., Касымова Г.А.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 2 (103), 2014 года.

Бесплатный доступ

В работе проведены исследования по изучению поверхностных характеристик хлопкового волокна, изменений хлопкового волокна после воздействия различных технологических растворов. Показано, что сорбционная способность волокна может быть увеличена при измене-нии формы внутреннего канала волокна. Использование электронного сканирующего микроскопа позволяет визуально оценить изменение не только поверхности волокна, но и его формы. Проблема изучения поверхностных характеристик хлопкового волокна, изменений хлопкового волокна после воздействия различных технологических растворов является актуальной и перспективной; результаты исследований представляют научный и практи-ческий интерес, т.к. подтверждают прямую зависимость поверхностных характеристик целлюлозного волокна, его формы и внутреннего объема от условий проведения технологических процессов. Это необходимо учитывать при проведении процессов отделки, в частности, заключительной отделки, где состояние поверхности волокна будет влиять на адгезионную способность волокна, если применяемые аппреты образуют пленку на его поверхности.

Целлюлоза, хлопковое волокно, микрофибриллы, поверхность волокна, поперечный срез, рентгеноспектральный анализ

Короткий адрес: https://sciup.org/140204720

IDR: 140204720 | УДК: 677.021.153

Текст научной статьи Изучение состояния поверхности целлюлозного волокна при отделке текстильных материалов

Изучению морфологии поверхности текстильных волокон посвящены многочисленные работы. Однако обширный фактический материал не систематизирован. Отсутствуют в литературе и работы, в которых имелись бы данные по влиянию характера внешней поверхности на поведение волокон в процессах крашения и заключительной отделки. Морфология поверхности волокон может претерпеть существенные изменения в различных операциях отделочного производства в зависимости от условий их проведения. Величина внешней поверхности природных волокон зависит от их морфологии [1].

В ТарГУ им. М.Х.Дулати совместно с Алматинским технологическим университетом разработка новейших технологий переработки текстильного сырья и выпуска готовых текстильных изделий проводятся с учетом экономичности и экологичности технологии производства текстиля, которые определяют конкурентоспособность продукции в развитых странах. Разработки новых текстильных материалов ведутся с учетом обеспечения высокого качества и соответствия международным ISO и европейским EN нормам, требованиям экологической безопас-ности Eco-Label (Oeko-Tex). Соблюдение общемировых норм качества выпускаемой продукции особенно важно и своевременно в связи со вступлением Казахстана в ВТО и общей тенденции к глобализации промышленно развитых стран.

Объекты и методы исследования

Для исследований в работе использованы суровая хлопчатобумажная ткань "Мадаполам" арт. 274 (табл. 1). Мадаполам относится к бельевой группе, предназначен для пошива простынного полотна [2].

Таблица 1 - Характеристика ткани

|

Наименование показателей |

Хлопчатобумажная ткань "Мадаполам" арт. 274. |

|

|

Основа |

Уток |

|

|

Ширина, см |

145 |

|

|

Набухание в воде, % |

45-50 |

|

|

Усадка после 10 стирок, % |

2,5 |

|

|

Линейная плотность, текс |

29 |

36 |

|

Волокнистый состав |

ВХ |

ВХ |

|

Разрывная нагрузка, сН/текс |

28 |

22,5 |

Объект исследования: хлопчатобумажная ткань, прошедшая стадии расшлихтовки, отварки, кислотной обработки, мерсеризации, хлопчатобумажная ткань после гидрофобной отделки с ПЭГ (6000) и 2,4-ТДИ. Работа проведена в лаборатории наноинженерных методов исследований при Таразском государственном университете им. М. Х. Дулати. В работе использован растровый электронный микроскоп JSM-7500F производства японской фирмы «JEOL».

Результаты и их обсуждение

Используя мировые научно-технические сведения и научные разработки, можно предложить научно обоснованные технологии переработки хлопкового волокна на различных стадиях его переработки и получения новых материалов с заранее заданными свойствами. Модернизация технологических процессов обработок хлопковолокна является весьма актуальной задачей для дальнейшего развития текстильного кластера Казахстана.

Проведены исследования по изучению изменений хлопкового волокна после различных воздействий технологических растворов:

-

1- Исходная суровая;

-

2- Расшлихтованная;

-

3- Шелочная отварка+беление;

-

4- Кисловка;

-

5- Мерсеризованная после всех обработок.

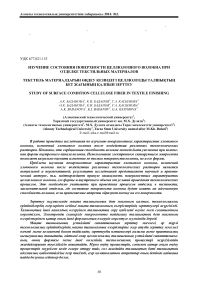

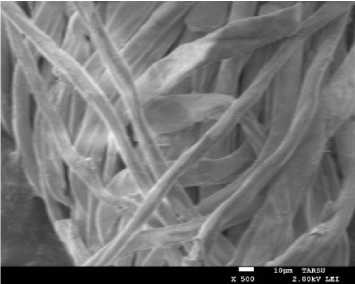

Рисунок 1 - Микроснимки целлюлозного волокна при увеличении х500

На рис. 1 и 2 приведены микроснимки целлюлозного волокна, снятые на растровом электронном микроскопе JSM-7500F производства японской фирмы «JEOL». Из микрофотографий видно, что отдельные волокна нити имеют четко выраженные два канала. Прост-

- ранство между двумя каналами сплющено. Некоторые волокна скручены вокруг своей оси и каналы имеют винтообразную форму. Поверхность волокон однородно гладкая, что объясняется наличием на поверхности волокна пленки шлихтующего агента.

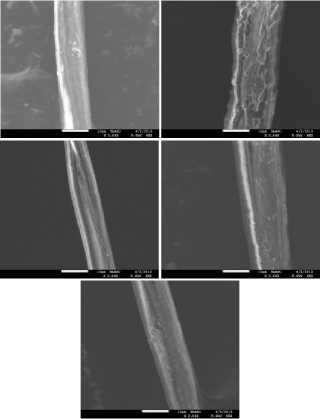

Рисунок 2 - То же самое при увеличении х2000

Наличие между двумя каналами волокна сплющенных областей и наличие пленки шлихтующего агента объясняет низкую гидрофильность и смачиваемость суровой хлопчатобумажной ткани. Поверхность отдельных воло- кон в исходной ткани относительно гладкая и просматривается наличие на поверхности слоя шлихты, которая придает матовость поверхности волокна.

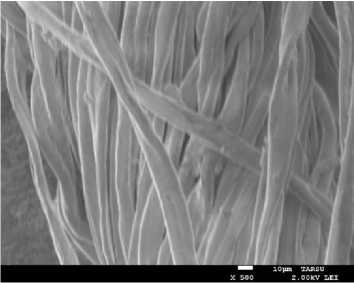

Это хорошо просматривается на рис. 3.

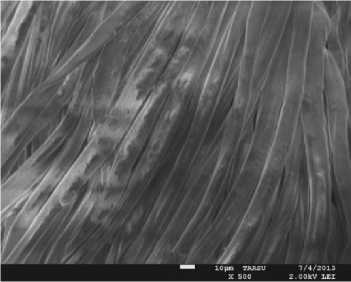

Рисунок 3 - Микроснимок поверхности нити суровой хлопчатобумажной ткани

После расшлихтовки ткани поверхностная пленка шлихты разрушается и частично удаляется с волокна. Остатки пленки шлихты остаются на волокне и выглядят как обрывки пленки (2-ой снимок на рис.2). При рассмотрении нити расшлихтованной ткани хорошо видны следы действия технологического раствора на пленку шлихты. После расшлихтовки ткани поверхностная пленка шлихты разрушается и частично удаляется с волокна. Остатки пленки шлихты остаются на волокне и выглядят как обрывки пленки (рис.4). Наблюдается увеличение каналов волокон в объеме, т.е. происходит набухание или увеличение внутреннего объема волокна. Очевидно, технологический раствор, используемый при расшлихтовке, не только разрушает пленку шлихты, но и проникает внутрь волокна.

Рисунок 4 - Микроснимок поверхности нити расшлихтованной хлопчатобумажной ткани

Мерсеризация хлопчатобумажной ткани, т.е. обработка в концентрированном растворе гидроксида натрия под натяжением при пониженной температуре приводит к заметному увеличению объема волокна. При этом сплющенное межканальное пространство расправляется. Волокно похоже на деформированный цилиндр. Объем волокна в целом увеличивается еще больше (5-ый снимок на рис.2). При достижении волокном «правиль ной» цилиндрической формы, можно предположить, что прочность волокна увеличится, появится блеск, т.к. распрямленная цилиндрическая форма волокна будет больше отражать падающего света, что согласуется с литературными данными [1, 3].

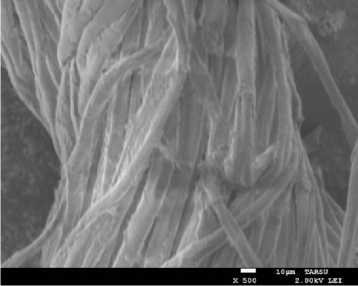

При рассмотрении нити мерсеризованной ткани (рис.5) заметно изменение формы волокна.

Рисунок 5 - Микроснимок поверхности нити мерсеризованной хлопчатобумажной ткани

В большинстве своем волокна приобретают цилиндрическую форму. Стремление целлюлозного волокна к цилиндрической форме позволит улучшить не только прочность ткани в целом, но и создает условия к лучшему проведению последующих технологических процессов, в том числе и заключительной отделки ткани, например, гидрофобной отделки. На рис. 6 представлен микроснимок поверхности нити хлопчатобумажной ткани после гидрофобной отделки с ПЭГ (6000) и 2,4-ТДИ, где четко видно образование пленки на поверхности каждого волокна, которая придает устойчивые гидрофобные свойства за счет ковалентных связей между пленкой и целлюлозой волокна.

Немаловажное значение при гидро-фобиза-ции имеет равномерное распределение гидрофобного аппрета по поверхности волокна.

При использовании различных аппретов очень важное значение имеет поверхность волокна и ткани в целом. При изменении поверхности волокна меняются его сорбционные, адгезионные свойства. Можно предположить, что цилиндрическая форма отдельных волокон хлопчатобумажной ткани позволит равномерно распределить аппрет по поверхности ткани, будет способствовать лучшей адгезии аппрета на поверхности ткани, что, безусловно, повлияет на качество ткани в целом.

Рисунок 6 - Микроснимок поверхности нити хлопчатобумажной ткани после гидрофобной отделки с ПЭГ (6000) и 2,4-ТДИ

Изменяя состояние поверхности волокна, можно влиять на его сорбционные и адгезионные свойства [4]. Чем больше микропор и трещин образуется на поверхности волокна, тем больше отделочного препарата может быть адсорбировано поверхностью волокна. Это в свою очередь влияет на сокращение продолжительности технологического процесса. Состояние поверхности волокна влияет и на его адгезионную способность.

Шероховатость поверхности и наличие трещин могут, наоборот, снижать адгезионную способность волокна, что должно учитываться при заключительной отделке хлопчатобумажных тканей. Самое большое влияние оказывает на хлопковое волокно действие серной кислоты. В связи с этим, чтобы лучше рассмотреть изменения на поверхности хлопкового волокна, были проведены эксперименты по изучению изменения поверхности волокна от действия кислоты. Для этого была проведена обработка суровой х/б ткани в растворе серной кислоты с целью определения степени повреждения поверхности волокна. Обработку проводили в следующих условиях:

1 - 20 г/л Т= 24оС; 2 - 50 г/л Т= 24оС; 3 -20 г/л Т= 40оС; 4 - 50 г/л Т= 40оС

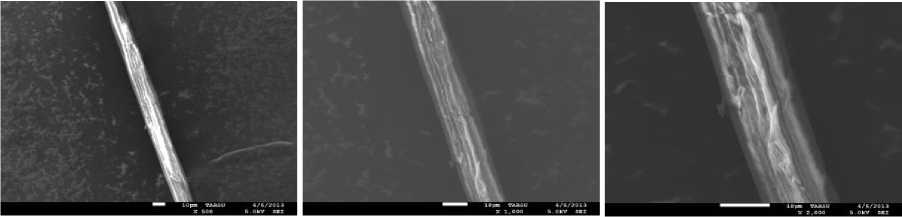

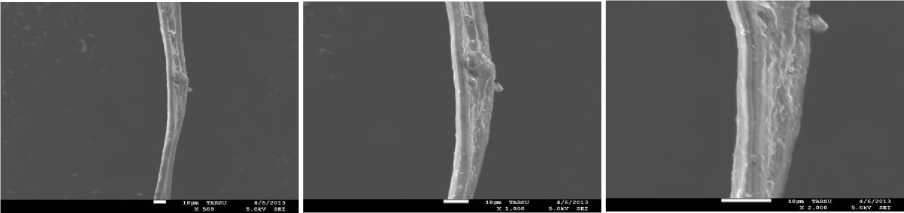

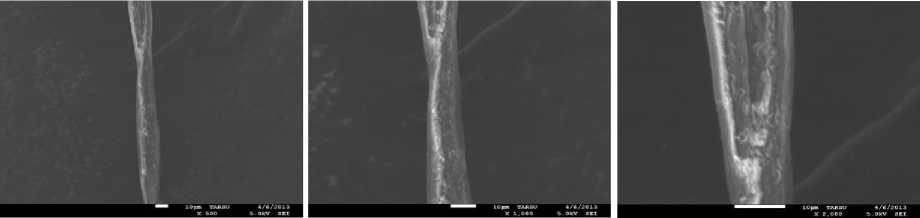

Результаты представлены на рис. 7-10. Поверхность отдельных волокон представлена при увеличении х500, х1000 и х2000.

Рисунок 7 - Хлопковое волокно, обработанное в растворе серной кислоты 20 г/л при температуре 24оС

Рисунок 8 - Хлопковое волокно, обработанное в растворе серной кислоты 50 г/л при температуре 24оС

Рисунок 9 - Хлопковое волокно, обработанное в растворе серной кислоты 20 г/л при температуре 40оС

Рисунок 10 - Хлопковое волокно, обработанное в растворе серной кислоты 50 г/л при температуре 40оС

При обработке суровой х/б ткани в растворе серной кислоты концентрацией 20 г/л и температуре 24оС, наблюдается разрушение пленки шлихты, поверхность волокна выглядит рваной. При увеличении концентрации кислоты до 50 г/л наблюдается полное удаление шлихты и видны следы воздействия кислоты на само волокно. Между отдельными каналами на поверхности волокна остается шлихта, но поверхность самих каналов выглядит гладкой, что свидетельствует о действии кислоты не только на поверхностные слои волокна, но и более глубже, вытравляются микротрешины с поверхности каналов. При увеличении температуры раствора до 40оС действие кислоты более заметно. Из рис. 9-10 видно, что заметно изменилась поверхность волокна: появились неровности в виде «морщинистой» поверхности и даже разрушение поверхности волокна (рис.10). Такая поверхность будет обладать наименьшей адгезионной способностью из-за неровностей.

Заключение

Проведенные исследования показывают, что поверхность целлюлозного волокна, его форма и внутренний объем сильно зависят от условий проведения технологических процесс-сов. Это необходимо учитывать при проведении процессов отделки, причем для каждого последующего процесса отделки изменения поверхности волокна влияют по- разному. В процессах заключительной отделки состояние поверхности волокна будет влиять на адгезионную способность волокна, если применяемые аппреты образуют пленки на его поверхности. Использование электронного сканирующего микроскопа позволяет визуально оценить изменение не только поверхности волокна, но и его формы.

Список литературы Изучение состояния поверхности целлюлозного волокна при отделке текстильных материалов

- Гурусова, А.А. Строение, состав и свойства целлюлозных волокон/А.А. Гурусова, А.Г. Ивлев, Е.В. Шаповалюк. -Кострома, КГТУ, 2005. -34 с.

- Отделка хлопчатобумажных тканей. В 2 ч. Ч.1 Технология и ассортимент хлопчатобумажных тканей: Справочник. Под ред. Б.Н. Мельникова. -М.: Легпромбытиздат, 1991.-432 с.

- Сафонов В.В. Интенсификация химико-текстильных процессов отделочного производства. Уч. пособие. -М.: МГТУ им. А.Н. Косыгина, 2006. -405 с.

- Сафонов В.В. Облагораживание текстильных материалов. -М., 1991. -287 с.