Изучение свойств полимерных композиций с использованием модифицированного латексного коагулюма

Автор: Скачков А.М., Карманова О.В., Тихомиров С.Г.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

Изучены свойства латексного коагулюма, образующегося при производстве бутадиен-стирольных латексов.Подобраны условия обработки коагулюмов для дальнейшего их использования в составе полимерной основы каучук содержащих композиционных материалов и резиновых смесей. Выбраны системы пластификаторов латексного коагулюма, улучшающие его обработку на технологическом оборудовании.В процессе пластификации изменяется структура полимерной матрицы появляются сплошные области на снимках, полученных с помощью сканирующего зондового микроскопа. Показана возможность изготовления полимерных композиций на основе обработанного латексного коагулюма. При создании полимерных композиций бутадиен-стирольного каучука СКС-30 АРКМ-15 с пластифицированнымкоагулюмом выбрано оптимальное соотношение 70:30. Установлено влияния типа и дозировки пластификатора на вязкость композиций латексного коагулюма с каучуком СКС-30 АРКМ-15. Применение в составе полимерной основы пластифицированного коагулюма обеспечивает физико-механические показатели резин на уровне норм контроля формовых резинотехнических изделий.Отмечено, что лучшим комплексом свойств резиновых смесей и резин обладают образцы на основе полимерных композиций с коагулюмом, пластифицированным комбинацией нефтяных масел. Установлено, что использование латексного коагулюма в составе полимерной основы обусловливает достаточно высокие значения вязкости по Муни и малое время начала вулканизации. Изучено влияние активных химических добавок (производных насыщенных жирных кислот,2,2-азо-бис-изобутиронитрила) на изменение свойств латексногокоагулюма в процессе механической обработки на вальцах. Предложено два способа обработки коагулюма в присутствии ускорителей пластикации. Выявлено, что смешение коагулюма с ускорителями пластикации целесообразно проводить до стадии пластификации коагулюма.

Латексныйкоагулюм, платификация

Короткий адрес: https://sciup.org/14040229

IDR: 14040229 | УДК: 678.742

Текст научной статьи Изучение свойств полимерных композиций с использованием модифицированного латексного коагулюма

Решение проблемы переработки и использования производства синтетических каучуков и латексов неразрывно связано с защитой окружающей среды от загрязнений, комплексным использованием сырья и материалов. Это способствует увеличению производительности технологических процессов, более полному и экономичному использованию химического сырья.

Отходы производства эластомеров - это структурированный полимер, образующийся в полимеризационных батареях, дегазаторах и сушильных агрегатах; высокопластичный полимер, забивающий оборудование; частично деструктированный полимер, или пластикат; загрязненный каучук, образующийся при очистке оборудования; естественные механические потери каучука, образующиеся в случае нерациональной конструкции оборудования и при недостаточной культуре производства; коагулюм, образующийся при получении латексов и эмульсионных каучуков; крошка каучука; загрязненная или некондиционная продукция.

Основной компонент коагулюма (сополимер) характеризуется содержанием гель-фракции (количеством сшитых молекул, образующих пространственные структуры), достигающим 80 %; молекулярная масса растворимой части составляет 300-500 тыс. При получении каучуков СКС и СКМС эмульсионной полимеризации отходы образуются на всех стадиях технологического процесса [1-4].

Цель исследований - подбор условий обработки коагулюмов для дальнейшего их использования в составе полимерной основы кау-чук-содержащих композиционных материалов и резиновых смесей.

В качестве объектов исследования использовали латексный коагулюм, образовавшийся при получении товарных бутадиен-стирольных латексов следующих марок: БС-50, БС-65 и БС-85. По внешнему виду латексный коагулюм представляет собой полимерную крошку с жесткими заструктурированными включениями. Среднее значение показателя потерь массы при сушке (содержание летучих) образцов латексного коагулюма, взятого для испытаний от десяти партий составило 17,2 %, что делает невозможным его использование в составе полимерных изделий. Поэтому на первом этапе были проведены работы по снижению содержания летучих латексного коагулюма. Для этой цели коагулюм подвергали термообработке при 100 оС на червячно-отжимной машине влажности 1,5 %. Далее коагулюм поступал в аппарат, где его в течение 15 минут смешивали с подогретыми до 40 оС пластификаторами и подвергали вылежке в течение 16 ч.

Пластификация является одним из способов модификации полимеров [5], связанная с введением в них низкомолекулярных веществ, в результате чего улучшаются его эластически е и пластические свойства.

Известно [4-5], что условием, определяющим возможность практического применения низкомолекулярного вещества в качестве пластификатора, является его совместимость с полимером. От выбора пластификатора зависит, осуществляется пластификация на молекулярном или на надмолекулярном (межструктурном) уровнях.

Учитывая условия образования коагулюма, можно предположить наличие в нем блоков полистирола, сополимерных участков, фракций полибутадиена. Предполагая селективное действие пластификаторов по отношению к разным блокам, в качестве пластификаторов использовали нефтяное масло ПН-6, индустриальное масло И-12А и низкомолекулярный полибутадиен (ПБН) индивидуально и в комбинациях.

На основе пластифицированных коагулюмов (8 вариантов) были изготовлены полимерные композиции с каучуком СКС-30АРКМ-15 в соотношении 30:70 [6], определены их физикохимические и технологические свойства, изучена структура срезов образцов на сканирующем зондовом микроскопе Femto Scan-001.

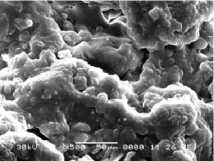

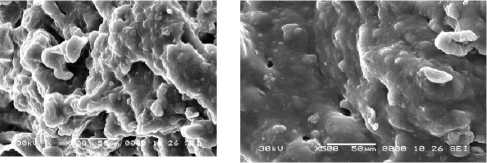

Рентгеноструктурный анализ образцов (рисунок 1) показал, что в процессе пластификации, структура поверхности образцов характеризуется появлением сплошной фазы по сравнению с дискретными изолированными агломератами полимера. В ходе анализа крупных частиц, представляющих собой, скорее всего, агломераты полистирольных блоков, установлено, что пластификаторы проникают внутрь агломерата, способствуя их разрыхлению (образцы №1 и №2) и формированию сплошной полимерной фазы.

Последующая механообработка на вальцах в течение 5 минут мало изменяет структуру поверхности образцов (образец №3). При совмещении с каучуком СКС-30АРКМ-15 в соотношении 30:70 (образец №4) образуется практически однородная полимерная матрица.

Анализ данных таблицы 1 показал, что при введении пластификаторов увеличивается содержание летучих с 1,5 % у коагулюма, обработанного на червячно-отжимной машине до 2-5 % у коагулюма после пластификации.

При введении пластификаторов улучшалась обработка латексного коагулюма на вальцах, что согласуется с данными вязкости по Муни. Отмечены низкие значения вязкости по Муни образцов латексного коагулюма, обработанных низкомолекулярным полибутадиеном.

Таблица 1

а)

Рисунок 1 - Изменение структуры образцов латексного коагулюма в ходе обработки

а) - исходный коагулюм; б) - пластифицированный системой И-12А+ПН-6; в) - пластифицированный коагу-люм, обработанный на вальцах в течение 5 мин.; г)- композиция: пластифицированный коагулюм + каучук

СКС-30АРКМ-15 (30:70)

Свойства полимерных композиций пластифицированного коагулюма с каучуком СКС-30АРК (30:70)

|

Шифры образцов |

Пластификатор |

Потери массы при сушке, % |

Зольность, % |

Вязкость по Муни, усл.ед |

|

|

тип |

содержание, % |

||||

|

№ 1 |

И-12А |

12 |

3,94 |

3,17 |

31 |

|

№ 2 |

И-12А |

18 |

2,31 |

5,49 |

30 |

|

№ 3 |

ΠƂH |

12 |

4,92 |

5,51 |

16 |

|

№ 4 |

ΠƂH |

18 |

5,19 |

5,15 |

14 |

|

№ 5 |

И-12А:ПБН=1:1 |

12 |

4,91 |

3,26 |

31 |

|

№ 6 |

И-12А: ПБН=1:2 |

18 |

2,61 |

5,82 |

27 |

|

№ 7 |

И-12А: ПБН=2:1 |

18 |

2,62 |

5,84 |

28 |

|

№ 8 |

И-12А:ПН-6=1:1 |

12 |

3,67 |

4,78 |

35 |

Таблица 2

Свойства полимерных композиций пластифицированного коагулюма с каучуком СКС-30АРК (30:70)

|

Шифры образцов |

Пластификатор |

Потери массы при сушке, % |

Зольность, % |

Вязкость по Муни, усл.ед |

|

|

тип |

содержание, % |

||||

|

№ 1 |

И-12А |

12 |

3,94 |

3,17 |

31 |

|

№ 2 |

И-12А |

18 |

2,31 |

5,49 |

30 |

|

№ 3 |

ПБH |

12 |

4,92 |

5,51 |

16 |

|

№ 4 |

ПБH |

18 |

5,19 |

5,15 |

14 |

|

№ 5 |

И-12А:ПБН=1:1 |

12 |

4,91 |

3,26 |

31 |

|

№ 6 |

И-12А: ПБН=1:2 |

18 |

2,61 |

5,82 |

27 |

|

№ 7 |

И-12А: ПБН=2:1 |

18 |

2,62 |

5,84 |

28 |

|

№ 8 |

И-12А:ПН-6=1:1 |

12 |

3,67 |

4,78 |

35 |

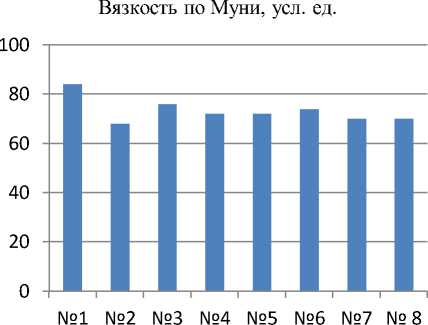

Установлено (рисунок 2), что использование опытных композиций в качестве полимерной основы, обусловливает достаточно высокие значения вязкости по Муни и крутящих моментов

а)

при испытании на реометре, быстрое (около 2 мин) начало вулканизации, что может приводить к ухудшению переработки резиновых смесей и потребует корректировки их рецептуры.

б)

ВестникВГУИТ, №2, 2014____________________________________________ в) г)

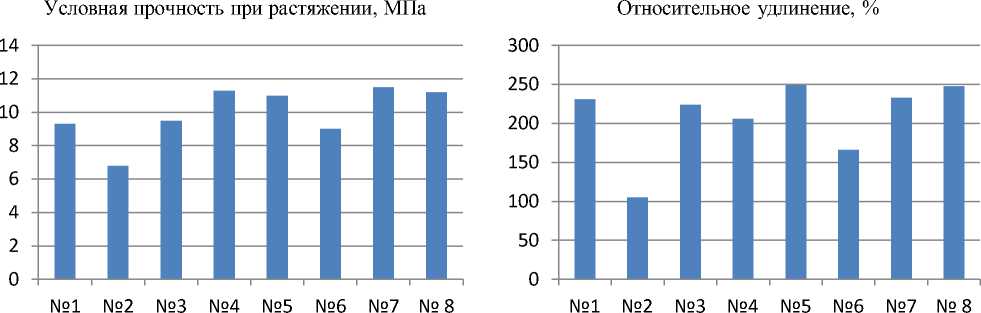

Рисунок 2 - Свойства резиновых смесей и резин на основе пластифицированного коагулюма с каучуком СКС-30АРК (30:70)

Анализ результатов физико-механических испытаний резин показал, что применение в составе полимерной основы пластифицированного коагулюма в комбинации с каучуком СКС-30АРКМ-15 в соотношении 30:70 обеспечивает условную прочность при растяжении на уровне 11 МПа и относительное удлинение до 250 %, что соответствует нормам контроля ряда формовых резинотехнических изделий,

эфиров насыщенных жирных кислот (Рефовер марки С102С-12; динитрил азобисизомасляной кислоты (ДАК). Последний при нагревании распадается на свободные радикалы по схеме:

N^

Н3С сн3

Н3С СН3 ^N

Н3С СН3

^N + 2

III N

поэтому опытные полимерные композиции могут применяться в рецептурах таких изделий для снижения их себестоимости.

Известно [3,4,7], что в процессе механообработки происходит деструкция макромолекул с образованием макрорадикалов, которые могут рекомбинировать или вступать во взаимодействие с другими радикалами, в том числе, активных химических соединений, находящихся в полимерной композиции. Для образования активных радикалов необходимы определенные условия, зависящие от температурных факторов и действия механических сил. В технологии эластомеров для улучшения обрабатываемости композиций применяются ускорители пластикации [4,7]. Изучено влияние активных химических добавок на изменение свойств латексного коагулюма в процессе механической обработки на вальцах. В качестве ускорителей пластикации использовали продукт из смеси цинковых мыл и сложных

Механообработку в присутствии ускорителей пластикации осуществляли двумя способами.

-

I. Вводили на вальцах ускоритель пластикации в коагулюм, пластифицировали смесью масел: И-12А:ПН-6 в соотношении 2:1 (общее содержание пластификаторов 20 %). В течение 24 часов подвергали вылежке. Из смеси пластификаторов был исключен ПБН в связи с тем, что в процессе пластикации, активность ускорителя пластикации может снижаться за счет их взаимодействия с макромолекулами ПБН. Шифры полученных образцов - ДАК-I, Рефовер-I (таблица 3).

-

II. В коагулюм вводили смесь пластификаторов, подвергали вылежке в течении 24 часов, после чего на вальцах вводили ускоритель пластикации. Шифры полученных образцов -ДАК-II, Рефовер-II.

Технические характеристики образцов коагулюма с ускорителями пластикации приведены в таблице 3.

Таблица 3

Технические характеристики образцов коагулюма с ускорителями пластикации

|

Наименование показателей |

Эталонный образец |

ДАК-I |

ДАК-II |

Рефовер-I |

Рефовер-II |

|

Потери массы при сушке, % |

3,63 |

0,27 |

0,40 |

3,45 |

1,01 |

|

Массовая доля золы, % |

4,80 |

4,05 |

3,79 |

8,51 |

8,29 |

|

Вязкость по Муни, усл.ед. |

35 |

14 |

42 |

28 |

40 |

|

Условная прочность при растяжении, МПа |

11,2 |

9,6 |

13,0 |

10,8 |

12,8 |

|

Относительное удлинение, % |

248 |

298 |

314 |

305 |

318 |

Анализ данных показал, что введение ускорителей пластикации в пластифицированный коагулюм увеличивает вязкость композиций на его основе. Физико-механические показатели резин улучшаются при использовании ускорителей пластикации.

Таким образом, показана возможность изготовления полимерных композиций на основе обработанного латексного коагулюма.